炼铁工序能耗现状和节能.docx

《炼铁工序能耗现状和节能.docx》由会员分享,可在线阅读,更多相关《炼铁工序能耗现状和节能.docx(12页珍藏版)》请在冰豆网上搜索。

炼铁工序能耗现状和节能

我国炼铁工序能耗现状和节能

王维兴(中国金属学会)

1、钢铁工业能耗现状

据统计,我国钢铁工业能耗占全国能源总耗的16.2%左右,GDP值占全国3.2%。

2011年前5个月

重点钢铁企业吨钢综合能耗600.18kgce/t,比去年同期下降1.01%。

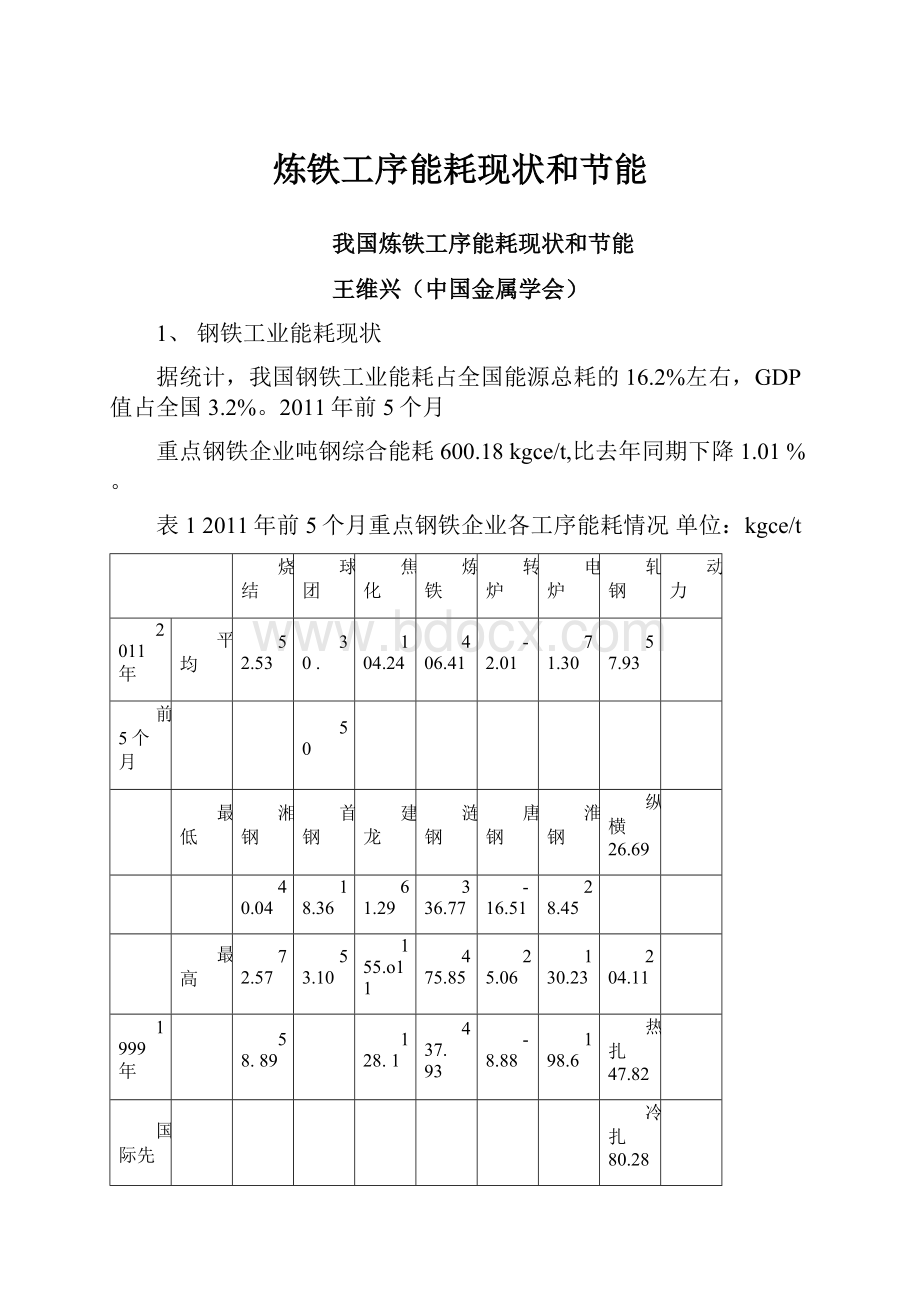

表12011年前5个月重点钢铁企业各工序能耗情况单位:

kgce/t

烧结

球团

焦化

炼铁

转炉

电炉

轧钢

动力

2011年

平均

52.53

30.

104.24

406.41

-2.01

71.30

57.93

前5个月

50

最低

湘钢

首钢

建龙

涟钢

唐钢

淮钢

纵横26.69

40.04

18.36

61.29

336.77

-16.51

28.45

最高

72.57

53.10

155.o11

475.85

25.06

130.23

204.11

1999年

58.89

128.1

437.93

-8.88

198.6

热扎47.82

国际先进水平

冷扎80.28

占行业总能耗比例;%

6.06

0.49

14.69

48.17

2.27

3.68

9.60

约15.0

说明:

〈1〉因国家将电力析标系数从0.404kgce/度调整为0.1229kgce/度,故造成约17%误差,使能耗指

标失去连续性。

〈2〉2010年全国重点钢铁企业产钢5.40亿吨,比上年同期增长11.09%,但重点大中型企业总

能耗2009年度比去年同期仅增长6.81%,说明全行业为节能做出了贡献。

〈3〉我国有一批企业专业工序能耗达到或接近国际水平。

2011年前5个月度工序能耗较低单位:

烧结工序:

湘钢(40.04)。

新余(42.16).宣钢(42.24)太钢(45.23)重钢(46.54)成钢(46.42)宝钢八一(40.79)衡管(47.00)三钢(47.18)武钢(47.86)。

焦化工序:

建龙(61.29)湘钢(62.83)新余(74.33)柳钢(82.49)太钢(82.78)鞍钢(82.29)沙钢(84.11)三明(89.41)南钢(89.58)安钢(93.68)武钢(94.69).

炼铁工序:

。

涟钢(336.77),宣钢(362.27)太钢(353.81)邯钢(364.25),天铁(370.71),

新余(374.98)国丰(375.69)冷水江(382.70)

重钢(383.89)衡管(384.04),日照(384.19)杭钢(384.33),建龙(384.34)张店(384.88).

说明我国炼铁系统节能

〈4〉从表1可看出各企业之间的最高值与最低值工序能耗水平差距很大

的潜力是很大的

〈5〉我国已经掌握相关专业先进的节能工艺、技术、装备、以及操作技术。

本人认为,不必再向国外购买相关节能技术装备。

目前,应加大对先进节能技术装备的推广和提高工作力度。

2、炼铁系统节能技术和能源管理

〈1〉节能概念节能含义:

包括减少浪费和增加回收两个部分。

•减少浪费:

加强对用能质量和数量的管理。

优化用能结构,减

少物流损失,能源介质的无谓排放等。

•增加回收:

大力回收生产过程中产生的二次能源(包括余压、余热、余能和煤气等)。

•节能工作目标:

提高能源利用效率,降低产品单位能耗

〈2〉钢铁企业节能工作内容:

管理节能、结构节能和技术节能。

管理节能:

通过对企业实行现代化管理,建立企业的节能管理

部门和工作制度,重点耗能设备的仪器仪表配备、完好率、周检率要达90%以上。

执

行国家和行业的能源统计规范,实行能源定额管理。

设立企业能源监管机构(能源处或能源管理中心),最终实现企业的节能目标。

能源管理中心工作内容是:

监测、管理和控制、调整、故障分析诊断,能源平衡等。

如

能实现企业能源现代化管理,就可以实现节约企业总能耗的5%效

果。

•结构节能:

调整钢铁工业生产工艺技术结构,可以实现节能的

效果。

如增加炼铁炉料的球团配比,增加喷煤比采用连续铸钢工艺和薄板坯连铸工艺,轧钢坯料热装工艺均可以实现节能的效果。

2010年重点钢铁企业焦化工序能耗为105.89kgce/t,喷吹煤粉工序能耗在20〜

35kgce/t,高炉多喷吹煤粉,改变高炉用能结构,少用焦炭。

这是炼铁系统结构优化的中心环节。

烧结工序能耗为52.65kgce/t,球团工序能耗为29.9kgc多用球团矿,少用烧结,就可减少炼铁的能耗。

球团矿含铁品位高于烧结矿,还可以实现提高炼铁入炉矿品位的效果。

连续铸钢工艺比模铸节能25%-50%

薄板坯连铸连轧工艺比模铸—开坯—热轧节能70%。

连铸坯热装热送和直接轧制可节能35%,

实现企业现在化管理,就可以实现节约企业总能耗的5%效果。

技术节能

采用先进的工艺、技术、装备、淘汰落后,可以促进节能工作。

炼铁系统有几百项单项节能技术。

本文只介绍几项重大节能项目。

干法熄焦技术(CDQ:

可回收红焦显热的80%可降低焦化工序能耗68kgce/t。

同时可提高焦炭质量。

高炉煤气压差发电技术(TKT):

可回收高炉鼓风能量的士36%实现吨铁

发电机20-35度。

采用煤气干法除尘技术之后可提高30%的发电量。

烧结矿余热回收技术:

可降低烧结工序能耗10kg/t.

提高热风温度1000,可降低炼铁焦比8-15kgce/t,高炉炼铁入炉矿品位提高1%,降低焦比

1.5%,产量提高2.5%,吨铁渣量减少30kg,允许多喷吹煤粉15kg/t煤粉

高炉冷风管道进行保温可提高风温9〜17C,

高炉煤气C02含量升高1%可降低燃料比20kg/t。

生铁含si降低0.1%,可降低焦比4〜5kg/t。

3.钢铁企业应重视可燃气体的综合利用

〈1〉我国重点钢铁企业用能结构:

煤炭为69.9%(焦煤和煤粉为47.93%)动力煤为21.97%

电力为26.4%石油类为3.20%天燃气为0.5%

〈2〉钢铁企业生产过程中煤气发生量和热值

•钢铁企业生产过程中(不包括动力用煤)所用的煤炭有34.12%

能值直接转换为可燃煤气(包括:

高炉、转炉和焦炉煤气,这部分可燃气体的能值对于钢铁企业节能工作有重大影响(因所占比例很大)。

科学、合理、高效地回收和使用这些可燃气体是企业节能工作的重点。

煤气性能

表2

煤气性能

高炉煤气

转炉煤气

焦炉煤气

热值KJ/m3

2800〜3500

7000〜8400

17000〜19500

发生量m3/t

1700〜2000

80〜120

350〜430

〈3〉钢铁企业煤气使用情况

表32010年重点钢铁企业煤气情况

高炉煤气放散

率%2

焦炉煤气放散

率%

转炉煤气回收

m/t

平均值

5.28

1.59

81

先进值

0(15个企业)

0(39个企业)

111

落后值

32.91

27.07

0(18个企业)

•高煤气发生量大、热值底。

采用蓄热式燃烧技术之后,可扩大使用范围。

现已有270台蓄热式轧钢

加热炉,热风炉采用空气和煤气双预热之后可使用纯烧高炉煤气,实现风温大于1200C以上。

•焦炉煤气热值高,进行提取H2处理,或生产二甲醚替代汽油。

-目前,我国大多数中小转炉没有回收转炉煤气,不但浪费能源,还污染环境。

转炉煤气热值比高炉煤气高一倍以上,应当用于热风炉烧炉,替代焦炉煤气。

我国重点钢铁企业转炉煤气平均回收量低

(67m3/t),国外工业发达

国在职100m3/t以上,我们应提高回收水平和扩大使用范围。

•钢铁企业使用煤气的原则:

不同质量的煤气要得到优化,科学、合理、经济地使用。

最大限度地在本企业内各工序中广泛应用。

应当取消企业内烧油(石油类)炉窑,向多买煤少买电,不买油的用能源结构方向发展。

提高煤气使用效率(也就是提高能源转化率)。

煤气-蒸汽-发电的能源转化率在此30%左右。

煤气-

燃气轮机-发电的能源转化率在内45%左右。

所以,煤气去发电的能源转化率总体上能源转化率不高,所以,钢铁企业实在内部煤气用不完的条件下,再去建煤气去发电。

一些企业仍在烧油,而将煤气去发电,在经济上是不合算的,也是不科学的。

高炉煤气产生量大、热值低,用于去发电是有一定的合理性。

4.降低炼铁燃料比是钢铁联合企业节能工作的重点

钢铁企业用能结构中有80%以上是煤炭。

高炉炼铁能耗占钢铁联合企业能源消耗的49.4%.高炉炼铁

用能的78%是来自碳素(即焦炭和煤粉)燃烧.所以,钢铁联合企业高炉燃料比高低是影响企业节能工作成绩的最大因素.

燃料比是实现企业减量化用能的最大体现.所以说,降低炼铁燃料比是钢铁联合企业节能工作的重中之

重,必须下大力气抓好此项工作.做好此项工作,节能的效果也是最好.对此,钢铁企业节能工作要有清醒的思路•影响炼铁燃料比的因素是很多,可见表4但是,要结合企业具体情况,抓住主要因素•不可胡子眉毛一

起抓,才能见成效.

表4降低炼铁燃料比(煤比+焦比+小块焦比)的因素

项目

变动量

燃料比变化

项目

变动量

燃料比变化

入炉品位

+1.0%

-1.5%

风

温

>1150C

+100C

-8Kg/t

烧结矿FeO

±1.0%

±1.5%

1050〜1150

+100C

-10Kg/t

烧结矿碱度

±0.1(倍)

±3.0%〜

3.5%

950〜1050

+100C

-15Kg/t

熟料率

+10%

-4%〜5%

950

+100C

-20Kg/t

烧结矿<5mm

粉末

±10%

±0.5%

顶压提高

10KPa

-0.3%〜-0.5%

矿石金属化率

+10%

-5%〜-6%

鼓风湿度

+1g/m3

+1Kg/t

隹

八、、

j_JL4炭

M40

±1%

-5.0Kg/t

富氧

1%

-0.5%

M10

-0.2%

-7.0Kg/t

生铁含Si

+0.1%

+4〜5Kg/t

灰份

+1.0%

+1.0%〜2%

煤气CO2含量

+0.5%

-10Kg/t

S份

+0.1%

+1.5%〜2%

渣量

+100Kg/t

+40Kg/t

水份

+1%

+1.1%〜1.3%

矿石直接还原度

+0.1

+8%

粒度

<5mm

+7%

+1.6Kg/t

炉渣碱度

0.1(倍)

3%

入炉石灰石

+100Kg

+6%〜7%

炉顶温度

+100C

+30Kg/t

碎铁

+100Kg

-20〜-40Kg/t

焦炭CRS

CSI

+1%

+1%

-0.5%~1.1%

+2%~+3%

矿石含硫

+1%

+5%

烧结球团转鼓

+1%

-0.5%

4.1.高炉炼铁是以精料为基础.

精料技术水平对炼铁指标的影响率占70%,高炉操作占10%,现代化管理水平占10%,设备作业占5%,

外界因素(动力,供应,上下工序等)占5%.所以,降低炼铁燃料比的重点工作是要坚持精料方针.努力提高入

炉矿含铁品位是大方向,但是目前是较难.国内外铁矿石的品位在连年下降.目前,影响我国高炉炼铁生产

的最大因素是原燃料质量不稳定,致使高炉生产不稳定.这方面应引起炼铁界的重视.

在高冶炼强度、高喷煤比条件下,焦炭质量水平对高炉指标的影响率在35%。

在焦炭指标中M10

指标对高炉影响最大,波动0.2%,燃料比变化7kg/t..

注意有害杂质含量对高炉生产的影响。

4.2.高风温的作用

高炉炼铁用能,有19%是由热风炉提供的。

高风温对降低燃料比是起到积极作用。

风温提供100C,

可降低燃料比8~15kg/t..高风温是廉价的能源,是用45%高炉煤气燃烧得来的,是体现企业能源利用效

率高的主要内容,是实现低燃料比的主要措施。

炼铁企业要为实现高风温,做出不断的努力。

目前,我国风温水平与国际先进水平的差距在100C左右,且热风炉寿命大多数达不到25年。

近年来,我国热

风温度不断提高,特别是一些2000M3以上容积的高炉,均实现高风温。

2011年前5个月风温水平较高的企业有:

太钢1219C,首钢1215C,宝钢1210C,天钢1203C,攀钢1200C,济源1194C,三明1188C,津西1185C,重钢1181C,兴澄1178C。

目前,我国热风炉存在的主要问题是,提供不了高风温,使用不了高风温。

这里有设计(结构、选型、用材)、材质、施工、维护、操作等方面的情况。

4.3.追求低燃料比、经济喷煤比、高经济效益

企业存在的最大价值是要实现效益的最大化,而不是单纯追求某个先进指标。

企业应当.追求低燃料

比。

低燃料比关系到企业的成本和能耗。

降低燃料比的因素见表4.要结合企业具体情况,用生产条件论

的观点,找出主要矛盾。

对于大多数企业来说,影响燃料比的因素是:

精料技术水平(焦炭、矿品位)、风温、高炉操作、设备等。

2011年前5个月重点企业燃料比为520kg/t.燃料比较低的企业有:

宝钢468kg/t,

冶钢469kg/t,首钢471kg/t,邯钢478kg/t,兴澄480kg/t,太钢489kg/t,马钢492kg/t,沙钢493kg/t,青钢497kg/t,韶钢和柳钢均为500kg/t,鞍钢501kg/t.。

2011年前5个月与2010年相比,燃料比降低较多的企业有:

重钢降29kg/t,邯钢降20kg/t,锡钢降17kg/t南昌和达钢均降14kg/t,承钢降9kg/t,敬业和衡管均降8kg/t,首钢、武钢和太钢均降7kg/t,天铁、凌钢、淮特、济源、和石横均降6kg/t。

要追求经济喷煤比。

提高喷煤比后,燃料比不再升高,这个喷煤比,就是经济喷煤比。

喷煤有较好的经济效益,但不是最高喷煤比,就会有好的经济效益。

我们希望采购的煤粉质量要好。

煤粉的灰分含量要小于焦炭含量。

还希望煤粉的有害杂质含量要低,含碳量要高。

这样,煤粉对焦炭的置换比可在1,

0以上。

要充分发挥出喷煤的优势。

要用系统工程的观点去分析。

宝钢高炉可以喷260kg/t以上的煤粉,

但这时高炉煤气热值要低于800大卡/立方米。

炼铁用的碳素能值会有34%转换为煤气。

低热值煤气在

企业内不好利用。

为保证煤气有一点利用价值,宝钢将喷煤比定在200kg/t,左右。

在当前原燃料条件下,

宝钢追求燃料比(468kg/t),将喷煤比降低到161kg/t.2011年前5个月与2010年相比,重点企业中有12个企业是通过降低喷煤比,实现降低燃料比,祥见表5.

表5部分企业燃料比、煤比、风温、矿品位变化情况

企业

承钢

宣钢

徐州

淮特

武钢

重钢

涟钢

燃料比变化,kg/t

-9

—4

—4

—6

—7

—29

—11

煤比变化,kg/t

—13

—8

—1

—3

—1

—2

—1

风温变化,C

+34

+42

+18

+10

0

+104

+4

矿品位变化,%

—0.21

+0.02

—1.06

+0.40

—0.17

+1.66

+0.45

上述企业降低燃料比,还有焦炭和烧结矿质量变化、高炉操作等其他因素。

5.建立现代企业管理制度的重要作用

管理和技术是钢铁企业行走的两个轮子,两个轮子运行不同步会使钢铁企业行动来回扭摆,或划弧运动。

钢铁企业的现代化企业管理也是一门科学,属于管理学,也有一整套的科学技术内容,

5.1.要实现标准化、规范化、数字化管理。

建立健全各项规章制度,有合理的考核办法。

用制度管人,消除人为因素的影响。

让每个职工充分发挥出积极性、创造性、主动性和约束性。

实现企业内该谁管的事,就应谁去管。

不出现干部管理的缺位、越位、不到位、失职行为等。

目前,企业出现的干部每天都在忙于事务性工作,主要精力在维持简单再生产,是企业粗放式经营的表现。

5.2.抓好企业技术创新工作

技术创新是企业生存和发展的灵魂。

要把企业的主要科技人员放在技术中心,搞技术研究和产品开发。

技术中心的科技人员不能成为生产的救火队。

企业在人、财、物等方面要向技术中心倾斜。

实现创新技术和新产品是应用一代、使用一代、储存一代。

有企业发展的后劲。

5.3.建立企业三总师工作制度钢铁联合企业应设立总工程师、总会计师、总经济师,分别负责管理企业的技术、生产、财务、经济运行工作。

董事长、总经理主要工作是出主意和用好人;抓企业发展规划、产品结构调整、新产品开发等战略性工作。

二级管理干部抓战术工作,完成具体年度计划任务,生产运行的调整,各技术经济指

标的实现

充分利用好建立的ERP系统。

早7点前,将企业前一天生产指标均能展示出来。

在合理范围内的数据为绿色,超过正常值得为红色。

大家在企业内部网上均能见到。

早调度会,只说出现红字的原因,以及尽快变绿的措施。

5.4.将炼铁系统统一管理烧结、球团、焦化、炼铁二级单位均由炼铁厂管理。

炼铁对原燃料采购应有一定语话权。

因为,一切最终考核的目标是炼铁指标和成本。

所以,大家均要做好为炼铁服务。

可减少二级单位管理干部,也不必在调度会议上当裁判员。

5.5.稳定是生产的灵魂,稳定会出高效益目前,我国钢铁企业出现的最大问题是,原燃料质量不稳定,高炉生产不稳定。

大量工作是在打补丁,采取应急措施,不能按常规组织生产。

这样工作,企业的效益也受影响。

企业要稳定,先要原燃料质量和供应数量稳定。

企业要建立稳定的原燃料供应基地。

与上家有紧密的联系(投资,入股,联营等)建立有一定规模的原料场。

在原料场内对原燃料混均。

生产组织不放卫星,不表扬某个英雄工长,要表扬英雄集体。

钢铁企业生产要打团队精神,团结协

作,统一目标,不能搞分散主义。

不能只表扬降低采购成本,而还要考核高炉指标。

这是不科学的。

要将技术,经济,管理三结台,用系统工程方法进行具体分析研究,提出一个合理、经济、科学的采购方案。