广石化茂名常顶换热器腐蚀调.docx

《广石化茂名常顶换热器腐蚀调.docx》由会员分享,可在线阅读,更多相关《广石化茂名常顶换热器腐蚀调.docx(14页珍藏版)》请在冰豆网上搜索。

广石化茂名常顶换热器腐蚀调

广石化、茂名常顶换热器腐蚀调研报告

根据公司机动处“换热器专题讨论会”(机动纪2014-13号)安排,2月24~28日,生产处组织发展处、机动处、炼油一部、炼油四部等部门到广州石化和茂名石化进行常顶换热器低温防腐工作调研。

现将情况汇报如下。

1广州石化情况

1.1装置情况

广州石化3#蒸馏装置是由洛阳石化工程公司设计,采用初馏-常压-减压蒸馏及轻烃回收工艺流程,设计加工能力800×104t/a,以加工中东高硫原油为主。

2006年4月25日投产。

2009年4月进行第一次大修;2013年进行第二次大修。

常顶油气流程为常压塔T2101→常顶换热器E2102/A-D(并联)→常顶一级空冷EA2102/A-D→常顶一级罐V2103→常顶一级油部分回流、部分出装置。

常压塔设常顶循。

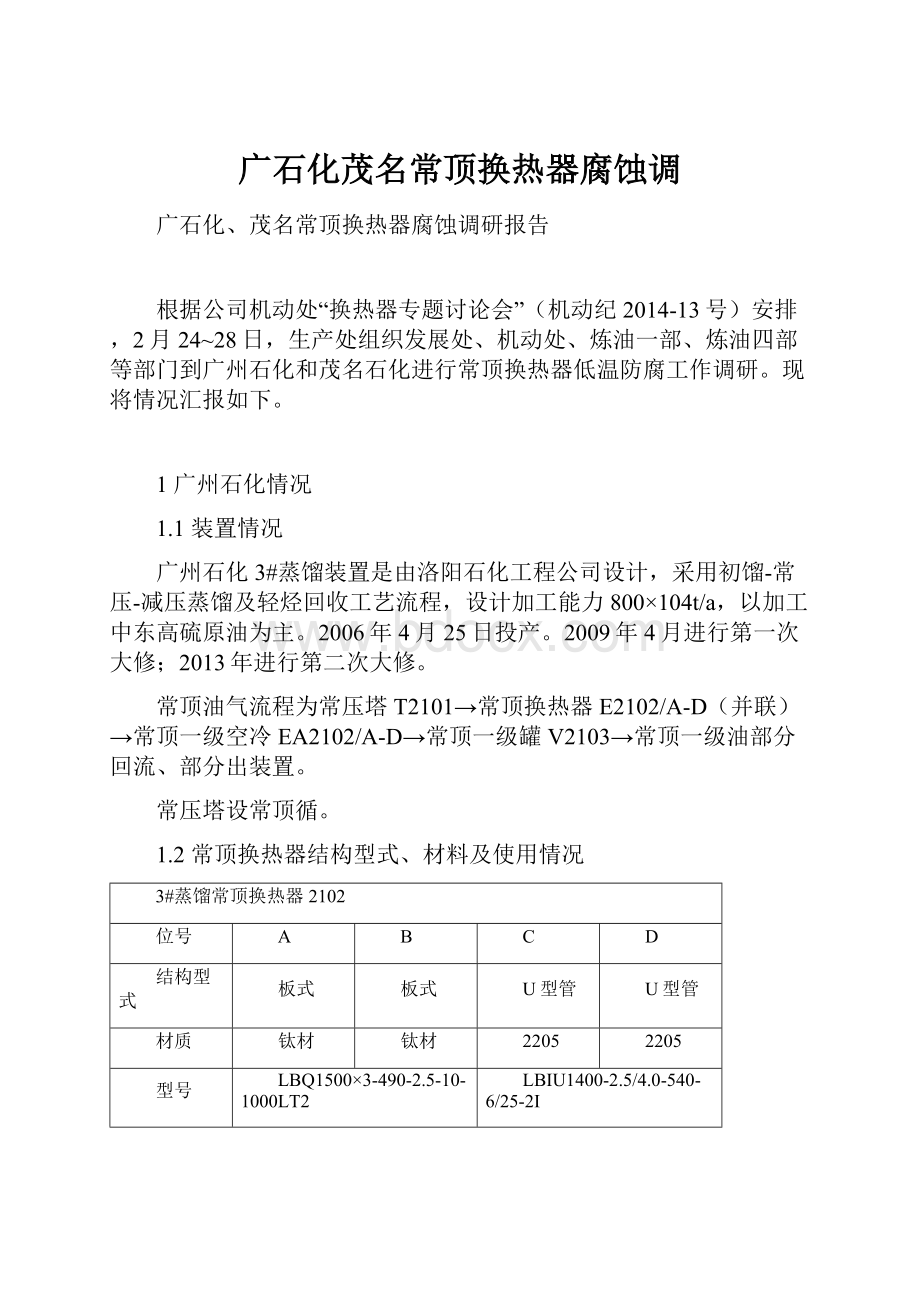

1.2常顶换热器结构型式、材料及使用情况

3#蒸馏常顶换热器2102

位号

A

B

C

D

结构型式

板式

板式

U型管

U型管

材质

钛材

钛材

2205

2205

型号

LBQ1500×3-490-2.5-10-1000LT2

LBIU1400-2.5/4.0-540-6/25-2I

投用时间

2009年4月

2009年4月

2006年5月

2006年5月

泄漏情况

至今正常

2013年大修后投用发现漏

至今正常

2013年大修漏

使用寿命

4年10个月

4年

8年10个月

8年

常顶换热器运行情况详细说明:

1)E-2102/A、B为2009年4月大修进行整体更新,使用至2013年5月大修期间未出现内漏情况,2013年大修期间E2102AB吹扫后现场搁置(未作防护处理),随装置开工投用,即发现E2102B有内漏情况,切出至今未处理。

2)E2102CD为管束式换热器,自2006年5月开工使用至2013年5月均使用正常,未出现内漏等情况,2009年大修未见明显腐蚀,2013年5月大修,E2102D试压时,约70%管子渗漏(约5到10秒一滴),敲入堵头后,管束与管板连接处焊缝被撕裂,无法修复。

已切出待更换管束(管束材质SAF2205)。

3)常顶板换详细情况说明见附件1

1.3采取的防腐措施

1)、常顶挥发线上注中和缓蚀剂,注剂量120~144t/a,相对常顶介质注入量200mg/kg;

2)、常顶挥发线上注水,注水量按照常顶负荷的5~8%控制,换热器油气入口定期除盐水大水量冲洗10分钟;

3)、停注氨水,减少了常顶氨盐及腐蚀产物沉积结垢;

4)、两级高速电脱盐,注油溶性破乳剂(6.7mg/kg),平均脱后含水0.06%,受原油付线阀内漏影响,采样代表性不强,2013年脱盐合格率较低,其他均在90%以上。

注:

原油性质、工艺参数及腐蚀分析结果见附件2。

2、小结

从广石化常顶换热器的使用情况分析:

1)钛材板换的强度在常顶环境可以使用,不会因材质强度问题发生泄漏;

2)A/B两台钛材板换的运行情况有所差别,A台运行情况良好,B台停工后投运有微量内漏,常顶物料有发黄现象。

鉴于不了解内部结构及没有打开检修,判断可能是停工吹扫后密封泄漏导致,如果钛材板片穿孔,在原油和常顶油气2MPa的压差下,会导致常顶油外观明显改变。

结合A台板换的运行情况,说明常顶钛材板片能满足常顶环境的防腐需要。

3)结合我公司Ⅲ常4台常顶板换及广石化两台板换的运行情况,为什么同批次并同型号的板换有的运行时间长,有的相对较短。

调研组认为可能与板换的制造质量有较大的关系。

因此建议,在与板换厂家签订协议时商定,当板换在2年内发生泄漏要求其在规定时间内给予更换。

4)双相钢材质的D台换热器在2013年5月检修时发现70%管束泄漏,腐蚀严重,而C台运行正常,分析认为与D台处于油气线的末端有关,油气负荷相对较大。

5)不锈钢2205材质在常顶144℃温度下防氯离子腐蚀能力较弱,广石化常顶含硫污水平均氯离子含量为161mg/kg,而两台双相钢换热器运行时间较长,这与其常顶环境有很大的关系:

①常压塔上部设常顶循,大幅降低常顶油气负荷,减少冲刷腐蚀;降低常顶温度,减弱氯离子对不锈钢材质的腐蚀速率。

②停注氨水。

注氨将引起常顶结盐积垢,加剧常顶换热器腐蚀穿孔。

③定期对换热器用除盐水进行大水量冲洗,减少换热器积垢。

④大剂量的中和胺注入,为控制露点腐蚀创造条件。

2茂名石化情况

2.1装置情况

茂名石化5#蒸馏装置设计加工能力1000万吨/年,由洛阳石化工程公司设计,2012年12月15日投产,该装置加工的原油为进口混合原油,其比例为:

扎菲洛原油2%,科威特原油3%,伊朗重质原油60%,沙重原油6%,巴士拉轻油10%,阿尔巴克拉原油13%,索鲁士原油6%。

常顶油气流程为常压塔T102→常顶换热器E102/A-B→常顶一级水冷E138/A-B→常顶一级罐V102→常顶一级油部分回流、部分出装置。

常压塔设常顶循。

2.2常顶换热器结构型式、材质及投运情况

位号

A

B

结构型式

板式

板式

材质

钛材

钛材

型号

CPK75-V-450

投用时间

2012年12月15日

使用寿命

运行至今(约14个月)

制造厂家

阿法拉伐

2.3采取的防腐措施

1)、常顶挥发线上注中和剂和缓蚀剂。

2013年注中和剂量105t/a,相对常顶介质注入量142mg/kg;注缓蚀剂114t/a,相对常顶介质注入量154mg/kg。

2)、常顶挥发线上注水,注水量按照常顶负荷的5~8%控制;

3)、停注氨水,减少了常顶氨盐及腐蚀产物沉积结垢;

4)、两级电脱盐,注油溶性破乳剂(15mg/kg)和水溶性破乳剂(12mg/kg),平均脱后含水0.19%,电脱盐合格率达到99.13%。

电脱盐脱前,根据原油性质有时注脱钙剂或脱氯剂,按照20mg/kg(相对于原油)控制。

5)、脱后原油注碱,浓度按照2~3mg/kg控制。

6)、装置共有22个腐蚀监测点,常顶系统共有3个腐蚀监测点(腐蚀探针材质为20#)。

各监测点数据接入DCS系统,如有报警及时指导装置进行调整,腐蚀监测点见附件3。

注:

原油性质、工艺参数及腐蚀分析结果见附件4。

2.4小结

1)茂名石化常顶选用两台钛材板换,据介绍,板换油气侧在投用前水压试验达4MPa,说明钛材的耐压强度没有问题,能满足常顶环境的需要。

2)茂名石化5#蒸馏装置常顶换热器投用14个月来,未出现常顶系统泄漏,满足生产要求。

3)常顶换热器使用钛材的板式换热器,在装置频繁换油过程中未出现泄漏,可有效抵御压力、温度波动。

4)装置腐蚀探针较多,可有效监控塔顶腐蚀情况。

如腐蚀探针大幅上升,调整注剂量后可有效降低腐蚀速率,对常顶防腐有较好的效果。

5)工艺防腐投入大,为装置防腐创造条件,但注剂成本偏高。

3、总结及建议

3.1通过现场调研,实地了解了广石化、茂石化大型常减压装置常顶换热器均使用了钛材换热器,从使用情况看,除广石化一台钛材板换(刚投用即泄漏,分析应是设备制造质量缺陷)外,其余3台使用情况良好,至今未发现腐蚀泄漏情况,其中广石化钛材板换已使用超过4年。

另电话了解海南石化800万t/a常减压,常顶使用钛材U型管式换热器,连续运行近8年未发现泄漏。

说明钛材在常顶换热器值得推广应用。

3.2由于加工油性、常顶换热流程设置、运行负荷等对换热器的腐蚀起着至关重要的作用,为此我们将几套装置情况进行了汇总对比,见下表。

名称

镇海3#

广石化3#

茂名5#

海南(电话了解)

加工量万t/a

900

800

1000

800

原油含硫%

1.6

2.22

2.03

1.2

平均塔顶含氯mg/kg

55

161

130

75

换热器形式

板换

A、B:

板换

C、D:

U型管

板换A/B

U型管

板片或管束材质

SMO254

板换:

钛材;

U型管:

2205

钛材

钛材

板片或管束厚度mm

1

1

1

1.5

名称

镇海3#

广石化3#

茂名5#

海南(电话了解)

制造厂家

阿法拉伐

上海蓝滨

阿法拉伐

中船725所

常顶温度℃

145

144

131

135

常顶负荷t/h

245

156

181

220

换热器入口管径mm

500

500

800

400

换热器入口气相流速m/s

21.9

13.9

12.67

24.6

常压塔顶循设计

无

有

有

有

注氨

无

无

无

无

中和剂mg/kg

2.99

17.64

12

16

缓蚀剂mg/kg

1.64

无

13

无

常顶注水t/h

20

6

16

13

从表中可以看出,广石化、茂石化装置规模与我公司Ⅲ常接近,加工原油硫含量略高于我公司Ⅲ常,常顶污水中的Cl-含量也高于我公司Ⅲ常(由于我们采取了注碱措施)。

因此从常顶腐蚀环境对比,我公司Ⅲ常条件并不苛刻。

但是,比较换热器入口油气线速,公司Ⅲ常较兄弟企业高出60%以上,因此冲刷腐蚀需要在选择钛材换热器形式认真考虑,海南石化换热器入口气速更高,但是它使用的是钛管,且管子壁厚为1.5mm(海南石化钛管使用效果较好,详细情况值得进一步了解)。

因此,通过调研分析我们建议:

(1)今后公司常顶换热器可以选用钛材,考虑到Ⅲ常常顶温度高(约147℃),接近氯离子对钛材产生腐蚀的临界温度(约150℃),及该温度下钛材的强度明显下降,同时Ⅲ常油气线速高,因此换热器结构形式优先选用钛管或衬钛管。

(2)钛管或衬钛管换热器相对传热效率低,需要台数多,现场布置将存在较多困难。

从现场占地和传热效率考虑,使用板片换热器是今后的发展方向,针对Ⅲ常而言,选择钛板换热器要注意入口高气速对板片的冲刷腐蚀,同时要选择有经验的钛板制造商,由于钛板薄,对设备制造工艺要求高,目前市场上部分厂商工艺制作水平仍不能保证没有缺陷。

3.3关于工艺防腐

(1)调研的广石化和茂名石化常顶工艺防腐均采用注中和剂、缓蚀剂和注水,与我公司基本类似。

所不同的是注中和剂和缓蚀剂的量特别大,是我公司的5~6倍,但相比注水量均不高,广石化约4-6t/h,茂名石化约16t/h,海南13t/h,而我公司Ⅲ常20t/h;另外我公司Ⅰ常、Ⅱ常中和剂中仍掺有少量氨水。

对比分析认为,适当提高注中和剂对防腐效果有利,但是过大注剂将造成浪费(初估广石化、茂名常顶注中和剂、缓蚀剂成本较我公司高每年200万元以上),建议公司常顶系统停注氨水,改注纯中和剂,中和剂注入量按污水的PH值(指标5.5-7.0)调节。

(2)广石化常顶连续注水量比较小,但定期除盐水冲洗量较大,定期大水量冲洗可以减少积垢,降低垢下腐蚀速率效果好。

建议在我公司推广应用。

(3)90%的腐蚀发生在10%的时间段中,鉴于茂名石化有完善腐蚀监测系统,建议增加常顶腐蚀监测点,和在线污水PH计(Ⅰ、Ⅱ常没有),做到根据腐蚀速率和PH值情况,及时调整中和胺注入量,节约药剂成本,提高注剂效率。

(4)调研的二家公司现场注剂设施较完善,对提高防腐起到很好作用。

我公司常减压“一脱四注”机泵可靠性偏差,且注剂无远程计量显示,影响工艺防腐效果。

建议择机改善,如增加Ⅲ常破乳剂计量及远程监测设施。

汇报人:

生产处:

叶显孟

机动处:

卢劲华

发展处:

黎峰

炼油一部:

颜军文靳贤锐

炼油四部:

赖奇峰

二〇一四年三月二日

附件1、广石化常顶板换情况说明

E2102/A、B板换制造厂家为上海蓝滨石化设备有限责任公司。

与我公司的由法国阿法拉伐公司生产的SMO254(超级奥氏体不锈钢)材质全焊接板式换热器从结构上有所区别,广石化板换如下图:

由于生产单位上海蓝滨石化设备有限责任公司处于某种考虑(商业机密),在交流及后续交付中未对广石化透露太多设备的相关信息,且检修实行的是整体拆除至厂家的方式。

从上面2张示意图中可以看出,该形式板换沿用传统换热器的筒形结构,有管箱及筒体,内部为板片叠加形成的板束,一端与管箱通过管箱垫与管箱密封链接,另一端首先将各板片形成的通道集中后与板换外筒体后部法兰连接形成介质A侧的密封通道。

介质B侧由管箱侧垫及筒体后部法兰在板换筒体内部形成密闭的空间,介质在折流板的作用下达到充分利用空间均匀换热的目的。

该种板换与我公司采用的全焊接板式换热器从结构上比较,密封面少(只有管箱及管箱侧2个密封面),但内部死角较多,检修清洗困难。

经侧面与法国阿法拉伐了解此种结构形式为方框型全焊接板式换热器的上一代产品,生产线已淘汰。

附件2、广石化原油性质、工艺参数及腐蚀分析结果

1)原油性质

3#常减压主要加工油种为科威特、沙轻、沙重、阿曼原油,2012年、2013年原油性质情况如下:

名称

2012年

2013年

硫含量%

2.07

2.22

酸值mgKOH/g

0.34

0.45

原油加工量t

7467029

6598022

负荷率%

89.25

91.93

原油总氯mg/kg

42.92

53.98

原油有机氯mg/kg

14.11

15.02

备注:

1、2013年5~6月停工检修50天;2、总氯、有机氯为每月分析两次。

2)常顶系统工艺参数

名称

单位

2012年

2013年

塔顶温度

℃

148.16

144.46

塔顶压力

MPa

0.118

0.13

塔顶回流温度

℃

84.9

81.71

塔顶回流量

t/h

67.2

79.36

一级油流量

t/h

59.44

54.49

二级油流量

t/h

26.55

22.95

常顶负荷

t/h

153.2

156.8

3)电脱盐运行情况

名称

2013年均值

脱前含盐mg/L

49.41

一级脱后含盐mg/L

9.45

二级脱后含盐mg/L

3.76

含盐合格率

53.96

备注:

2013年3月起收到电脱盐罐副线阀内漏影响,脱后含盐长时间超标。

4)污水监测数据

名称

初顶

常顶

减顶

PH

7.28

7.35

6.97

氯离子mg/kg

64.89

161.65

41.20

铁离子mg/kg

2.04

2.49

1.85

铁离子合格率%

84.33

76.12

88.81

附件3茂名石化腐蚀监测点

附件4原油性质、工艺参数及腐蚀分析结果

1)原油性质

5#常减压主要加工油种为沙轻、科威特、沙中、伊重原油,2013年原油性质情况如下:

名称

2013年

硫含量%

2.03

酸值mgKOH/g

0.20

原油加工量t

8806207

负荷率%

94.25

2)常顶系统工艺参数

名称

单位

2013年

塔顶温度

℃

131

塔顶压力

MPa

0.05

塔顶回流温度

℃

91

塔顶回流量

t/h

96

一级油流量

t/h

40(设计值为48.4)

二级油流量

t/h

45(设计值为60.2)

3)电脱盐运行情况

名称

2013年均值

脱前含盐mg/L

10.9

脱后含盐mg/L

3.76

含盐合格率%

99.13

4)污水监测数据

名称

常顶

PH

7.5

氯离子mg/kg

130

铁离子mg/kg

1.35

5)常顶防腐注剂使用情况

常顶工艺防腐采用注水、注中和剂、注缓蚀剂方式,注入点均在常顶挥发线处。

注水量按照常顶负荷的5~8%控制,约16t/h,中和剂、缓蚀剂用量如下。

名称

2013年

中和剂使用量t/a

105

相对原油注入量mg/kg

12

相对常顶油注入量mg/kg

141.9

缓蚀剂使用量t/a

114

相对原油注入量mg/kg

13

相对常顶油注入量mg/kg

153.7