高强螺栓试验实施细则.docx

《高强螺栓试验实施细则.docx》由会员分享,可在线阅读,更多相关《高强螺栓试验实施细则.docx(17页珍藏版)》请在冰豆网上搜索。

高强螺栓试验实施细则

高强度螺栓试验、检测

实施细则

二○一○年四月

一、高强度螺栓的技术要求

(一)高强度大六角头螺栓的技术要求

高强度大六角头螺栓的型式尺寸、技术条件、及标志符合“GB/T1228-2006钢结构用高强大六角头螺栓”的规定。

(二)高强度大六角头螺母的技术要求

高强度大六角头螺母的型式尺寸、技术条件、及标志符合“GB/T1229-2006钢结构用高强大六角头螺母”的规定。

(三)高强度垫圈的技术要求

高强度垫圈的型式尺寸、技术条件、及标志符合“GB/T1230-2006钢结构用高强垫圈”的规定。

(四)高强螺栓连接副的技术条件

1、性能等级及材料及使用配合:

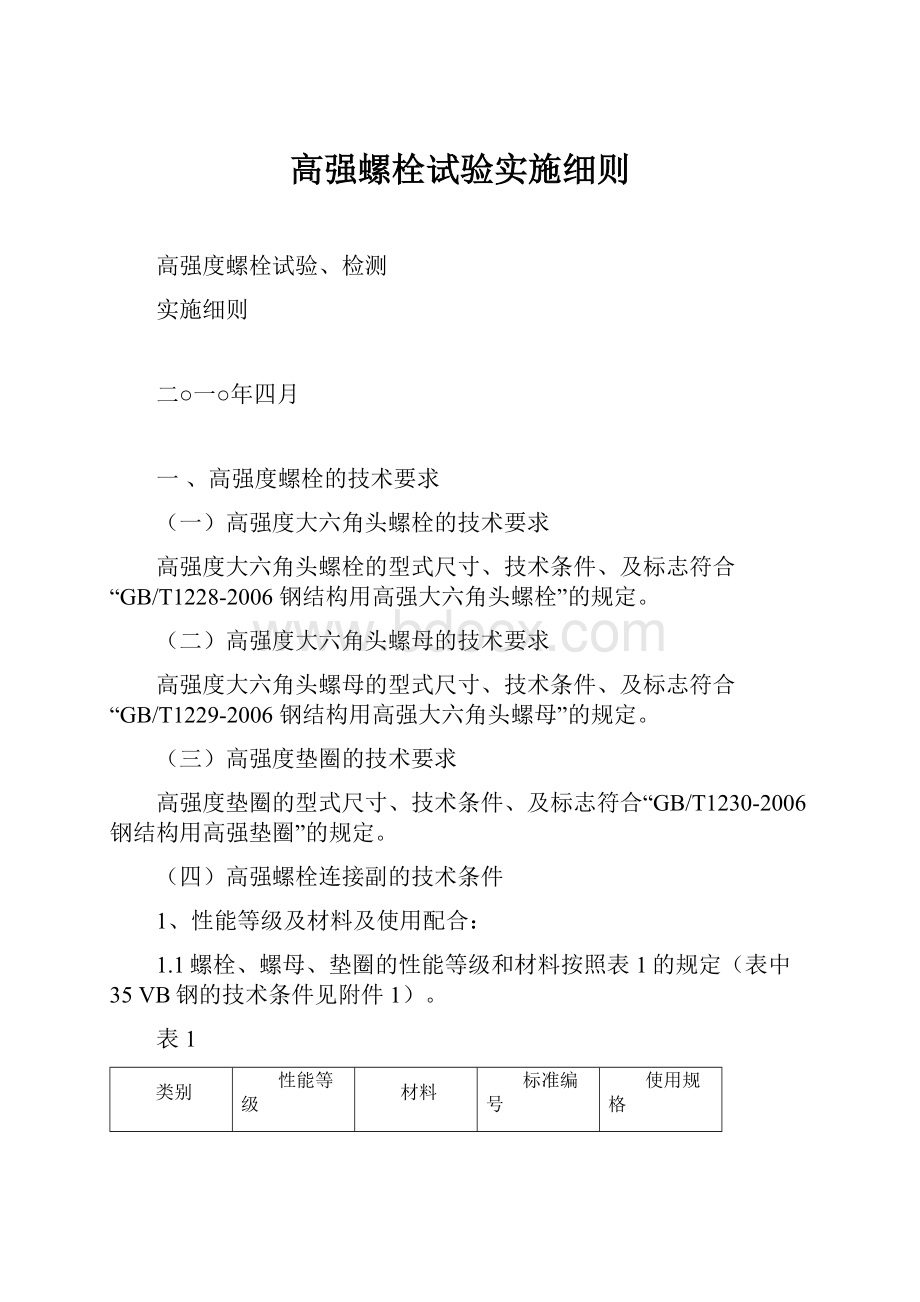

1.1螺栓、螺母、垫圈的性能等级和材料按照表1的规定(表中35VB钢的技术条件见附件1)。

表1

类别

性能等级

材料

标准编号

使用规格

螺栓

10.9S

20MnTiB

GB3077

M24及以下

35VB

————

M27及以上

螺母

10H

45

GB699

————

垫圈

HRC35~45

45

GB699

————

1.2螺栓、螺母、垫圈的使用配合按表2规定

表2

螺栓

螺母

垫圈

10.9S

10H

HRC35~45

2、机械性能

螺栓机械性能,在热处理方面要控制好淬火温度,保证其良好的淬透性,更要控制好回火温度,要避开回火脆性区。

2.1螺栓机械性能

2.1.1试件机械性能

生产厂家必须将制造螺栓的材料制成试件,进行拉力试验,其结果符合表3的规定

表3

性能等级

抗拉强度σb

(MPa)

屈服强度

σ0.2(MPa)

伸长率

δ5(%)

收缩率

Ψ(%)

冲击韧性

αk(J/cm2)

10.9S

1040~1240

940

10

42

59

2.1.2实物楔负荷试验

进行螺栓实物楔负荷试验时,拉力符合表4的要求,断裂应发生在螺纹部分或螺纹与螺杆交接处。

表4

螺纹规格d

M12

M16

M20

(M22)

M24

(M27)

M30

公称应力截面积

84.3

157

245

303

353

459

561

性能等级

10.9S

拉力荷载kN

87.7~104.5

163~196

255~304

315~376

367~438

477~569

583~696

2.1.3硬度试验

芯部及表面硬度试验应符合表5规定。

表5

性能等级

维氏硬度HV30

洛氏硬度HRC

min

max

min

max

10.9S

312

367

33

39

2.1.4脱碳层试验

脱碳层按照GB3098.1中表3的有关规定。

2.2螺母机械性能

2.2.1螺母保证荷载试验

螺母保证荷载应符合表6规定。

表6

螺纹规格D

M12

M16

M20

(M22)

M24

(M27)

M30

性能等级

10H

保证荷载kN

87.7

163

255

315

367

477

583

2.2.2螺母硬度

螺母硬度应符合表7规定。

表7

性能等级

洛氏硬度

维氏硬度

min

max

min

max

10H

HRB98

HRC32

HV30222

HV30274

2.3垫圈硬度

垫圈硬度为HV30329~436(HRC35~45)。

3、高强度螺栓连接副扭矩系数

3.1高强螺栓连接副必须按照保证扭矩系数供货,同批连接副的扭矩系数平均值必须控制在0.110~0.150之间,扭矩系数标准差控制在0.010以下。

3.2高强螺栓连接副,由一个10.9S高强度大六角头螺栓、一个10H高强度大六角螺母、两个HRC35~45高强度垫圈组成。

3.3高强螺栓连接副扭矩系数保证期为自出厂之日起6个月。

4、螺栓、螺母的螺纹

4.1螺纹的基本尺寸按照GB196粗牙普通螺纹的规定。

螺栓螺纹公差带按照GB197的6g,螺母螺纹公差带按照GB197的6H。

4.2螺纹牙表面粗燥度的最大参数Ra应为12.5um。

5、螺栓的螺纹末端

螺栓螺纹的末端按照GB2的规定

6、表面缺陷

6.1螺栓、螺母的表面缺陷分别按照GB5779.1、GB5779.2规定。

6.2垫圈不允许有裂缝、毛刺、浮锈和影响使用的凹痕、划伤。

7、其他尺寸及形位公差

螺栓、螺母、垫圈的其他尺寸和形位公差应符合GB3013.1、GB3013.3C级产品的规定。

8、表面处理

螺栓、螺母、垫圈均应进行表面防锈处理,表面处理工艺及配方由制造厂选择,但经表面处理工艺后的10.9S级高强螺栓连接副扭矩系数应符合3.5.3条规定。

二、高强度螺栓试验检测

(—)取样规则:

出厂检验按批进行,同一性能等级、材料、炉号、螺纹规格、长度(当螺栓长度≤100mm时,长度相差≤15mm,螺栓长度>100mm时,长度相差≤20mm,可视为同一长度)、机械加工、热处理工艺、表面处理工艺的螺栓为同一批。

同一性能等级、材料、炉号、螺纹规格、机械加工、热处理工艺、表面处理工艺的螺母为同一批。

同一性能等级、材料、炉号、规格、机械加工、热处理工艺、表面处理工艺的垫圈为同一批。

分别由同批螺栓、螺母、垫圈组成的连接副为同批连接副。

对保证扭矩系数的螺栓连接副最大批量为3000套,每批抽取8套。

(二)高强度螺栓楔负载试验及螺栓芯部硬度试验

1、仪器设备

1.1WI-100型万能材料试验机

1.2斜垫圈(Ф为6±0.5010±0.50)

1.3特制夹具

1.4洛氏硬度计

2、取样数量

按高强度螺栓批号每批随机抽取8套。

3、内容与步骤

3.1高强度螺栓楔负载试验

3.1.1试验机调试:

选择合适的度盘、挂砣,将试验机调零,处于待令工作状态。

3.1.2将螺栓拧在带有内螺纹的专用夹具上(至少6扣)螺栓头下置-100楔垫〔当圆柱部分μ<2d,时置φ为60(d为螺栓圆柱部直径)〕,再装在拉力试验上。

3.1.3加载,记下断裂时的极限拉力、断裂部位。

表格如下。

高强度螺栓楔负载试验记录表

序号

规格

批号

极限拉力KN

断裂部位

备注

试验:

校核:

记录:

试验日期:

3.2螺栓芯部硬度试验

国标GB/T1231-2006规定,当螺栓L/d≤3时,若不能做楔负载试验,允许做芯部硬度试验。

3.2.1洛式硬度计调试:

选择合适的砝码(HRC标尺试验时选用A、B、及C三个砝码;HRB标尺试验则用A、B两个砝码),先用标准硬度块在不同位置打出五次求出硬度平均值,判断硬度计精度,以便调试。

3.2.2试件的准备:

对螺栓进行截短,截取的长度等于螺栓公称直径。

对螺栓的表面以及支持面上的油垢擦净,也可用细砂纸稍稍打磨。

要求截取面的表面粗糙度Ra不大于0.8um。

3.2.3芯部硬度试验:

在螺栓距螺杆末端等螺纹直径d的截面上进行,任测四点取后三点平均值。

3.2.4试验布骤:

第一、按程序将截取的螺杆放置工作台上,在螺杆截取面1/4直径处,旋转手轮,使工作台缓缓升起,直到指示器的小指针指在红点处,大指针垂直向上指向标记B或C(偏离5分度格范围内)为止。

第二、旋转指示器的调正盘,使标记B或C正好对准大指针。

第三、将操纵手柄向后推倒,加主载荷。

主载荷加好后,应停留10秒。

特别是对于硬度较低的试件,停留时间对于试验结果的影响很大,此点须加注意。

第四、当指示器大指针的运动完全地停顿下来后,即可将手柄扳回卸除主载荷。

第五、读取硬度值。

进行HRC标尺试验,即采用金刚石压锥,A+B+C砝码时,按刻度盘标记为C的刻度读取读数。

3.2.5结果计算及结论:

在试件1/4直径处任打四点,取后三点的平均值,合格范围为:

HRC33~HRC39。

记录表格如下:

序号

规格

批号

硬度值(HRC)

备注

1

2

3

平均

注:

硬度试验是测四点取后三点平均值。

试验:

校核:

记录:

试验日期:

(三)高强度螺母保证荷载试验

1、仪器设备

1.1WI-1000型万能材料试验机

1.2秒表

1.3专用夹具

2、试验方法

2.1试验机调试:

选择合适的度盘,换好砣(A+B)升起5~10㎜调零,使试验机处于待令工作状态。

2.2将螺母拧入螺纹芯棒,至露出螺纹芯棒1~3扣。

3、施加荷载

对螺母施加荷载,10H级保证荷载为:

M22315kN

M24367kN

M27477kN

M30583kN

并持续15S,此时注意(试验时)夹头的移动速度不应超过3㎜/min。

4、结果判断

经过施加保证荷载后,螺母不应脱扣或断裂,当去除荷载后,可用手将螺母旋出,或者借助扳手松开螺母(但不应超过半扣)后,能用手旋出者为合格,反之为不合格。

在试验中,如果螺纹芯棒损坏,则该次试验作废。

5、记录表格:

高强度螺母保证荷载试验记录表

序号

规格

批号

保证荷载kN

持荷时间s

能否自由旋出

附注

生产厂:

批号:

生产日期:

进场日期:

试验:

校核:

记录:

试验日期:

(四)硬度试验

1、高强度螺栓芯部硬度试验:

合格范围HRC33~HRC39

2、螺母硬度试验:

2.1仪器设备:

洛氏硬度计

2.2试验方法:

试验在螺母支承面进行,任测四点,取后三点平均值。

2.3判断:

满足HRB98~HRC32为合格。

若验收有争议,以螺母支承面上的维氏硬度(HV30)试验为仲裁。

3、垫圈硬度试验:

3.1仪器设备:

HBRV-187.5型洛氏硬度计

3.2试验方法:

试验在垫圈的表面进行,任测四点,取后三点平均值。

3.3判断:

满足HRC35~HRC45为合格,若验收时有争议,以维氏硬度(HV30)试验为仲裁。

4、试验记录表格:

硬度试验记录表

序号

规格

批号

硬度值(HRC)

1

2

3

平均

备注

注:

硬度试验仪测四点取后三点平均值。

试验:

校核:

记录:

试验日期:

(五)高强度螺栓扭矩系数试验

1、仪器设备:

检验所用的仪器设备必须经有关计量部门检定合格且在有效期内。

1.1螺栓预拉力P用轴力计测定,其误差不得大于测定螺栓预拉力的2%。

轴力计的最小示值应在1kN以下。

1.2施拧扭矩T是施加于螺母上的扭矩,其误差不得大于测试扭矩值的2%。

使用的扭矩扳手准确度级别应不低于JJG707-2003中规定的2级。

扭矩系数计算公式如下:

式中:

K-------------扭矩系数;

T-------------施拧扭矩(峰值),单位为牛米(Nm);

P-------------螺栓预拉力(峰值),单位为千牛(kN);

d-------------螺栓的螺纹公称直径,单位为毫米(mm);

1.3测试扭矩的工具有表盘扳手、扭矩/轴力测定仪。

1.4其它辅助工具有:

电动扳手、稳压器电源、电笔、一般拧紧的梅花套筒扳手、内六角扳手、毛刷、钳子、砂布、剪刀、划针、有机铅笔、干湿温度计等。

2、试验人员分工:

记录监读1人,操作2人。

3、抽样方法:

对发往工地的高强度螺栓,工地按厂方提供的产品质量检验报告书进行抽样。

抽样以批为单位进行。

每批系指同一性能等级、同一材质料、同一炉号、同一工艺、同一螺纹规格。

按国标GB1228-1231-2006标准复验。

对保证扭矩系数供货的螺栓连接副最大批量为3000套。

每批随机抽取8套。

8套连接副的扭矩系数平均值应在0.110~0.150之间,标准偏差≤0.010。

4、试验环境要求:

高强度螺栓连接副在不同温度、不同相对湿度下测试的扭矩系数K值不同。

进行K值试验时,应记录环境温度和相对湿度。

试验所用机具、仪表及连接副应放置在该环境中至少2h以上。

5、试验中的注意事项:

5.1组装高强度螺栓连接副,螺杆应露出1~3扣(用垫块调整),为防止垫圈转动,可加砂布垫圈作一般拧紧。

注意垫圈带倒角的一面应朝向螺母支承面。

5.2用表盘扳手施拧,对螺母施加的扭矩要平稳连续,当轴力计或扭矩仪读数值接近所需要轴力时,操作扳手人员立即停止施拧,记录人员记下扭矩和轴力。

轴力为最后显示的最大读数值。

测试轴力在设计轴力的0.95~1.1倍之间为宜。

5.3施加扭矩时,垫圈不得随螺母转动,否则该次试验无效。

5.4高强度螺栓每一连接副只能试验一次。

5.5进行高强度螺栓连接副扭矩系数试验时,螺栓预拉力值P应控制在下表所规定的范围内,超出该范围者,所测得扭矩系数无效。

单位为千牛

螺栓螺纹规格

M12

M16

M20

(M22)

M24

(M27)

M30

性能等级

10.9S

P

max

66

121

187

231

275

352

429

min

54

99

153

189

225

288

351

6、合格判定:

高强度螺栓连接副扭矩系数的检验按批抽取8套,8套连接副的扭矩系数平均值为0.110~0.150,扭矩系数标准差应小于或等于0.010.

7、高强度螺栓连接副扭矩系数试验表格:

高强度螺栓扭矩系数试验记录

日期:

〈温度:

℃湿度:

%〉第页

编号

规格

批号

扭矩T〈Nm〉

轴力P〈kN〉

扭矩系数

K

平均值

标准偏差

σn-1

紧扣扭矩

(Nm)

紧扣轴力

(kN)

紧扣比

1

2

3

4

5

6

7

8

试验:

计算:

复核:

年月日

三、高强度螺栓施拧工艺试验

(一)高强度螺栓工艺试验:

对每个供货厂家第一批供货的产品各抽取4个批号、每批25组、每组5套高强度螺栓进行扭矩系数试验,检验工厂近期产品的整体质量状况,并运用数理统计原理推断样本扭矩系数平均值反映整批扭矩系数平均值代表性的大小,作为施工过程中调整施拧扭矩、保证高强度螺栓终拧预拉力满足设计要求的重要参考指标。

(二)预拉力损失试验:

利用本桥板面抗滑移系数试件进行高强度螺栓预拉力损失试验,试验时间持续24小时。

由于每套抗滑移系数试件只能安装4颗高强度螺栓,因此需使用至少六套试件进行预拉力损失试验(每套试件完成预拉力损失试验后可直接进行板面抗滑移系数试验,不影响板面抗滑移系数试验的结果)。

根据试验结果确定本桥高强度螺栓的施工预拉力。

(三)紧扣检查扭矩试验:

高强度螺栓终拧后必须进行终拧质量检查,检查采用“紧扣法”,检查应由专职技术人员负责,操作人员必须有较强的责任心、经培训合格后相对固定的从事终拧质量检查工作。

紧扣检查扭矩试验由以上操作人员参加进行,根据试验结果制定本桥高强度螺栓终拧检查扭矩。

(四)施拧工具标定:

确定合适的标定方法、选用适宜的标定设备是保证电动扳手输出扭矩准确的重要条件,电动扳手一般采用“扭矩、轴力检测仪”进行标定。

在钢梁架设前,应做好仪器的安装、调试工作,熟悉仪器的性能和操作方法并报请当地计量部门对仪器进行计量检定。

四、板面抗滑移系数试验:

《铁路钢桥高强度螺栓连接施工规定》(TBJ214-92)第2.2.4条:

制造厂在发送构件时,必须提供出厂时测试的栓接板面抗滑移系数试验数据。

板面抗滑移系数试件的设计、制作和测试应符合铁道部标准《铁路钢桥栓接板面抗滑移系数试验方法》(TB2137-90)的规定。

(一)仪器设备:

1、100t万能材料试验机一台;

2、静态应变测量处理仪一台;

3、压力环4个;

4、电动扳手、控制箱一套;

5、套筒扳手1套;

6、稳压电源器一台;

7、钢直尺、铅笔、粉笔、电笔、起子等;

8、游标卡尺;

(二)内容与步骤:

1、按照试件的栓孔规格选择相应的压力环;

试验前压力环应在进行本次抗滑移系数试验的拉力试验机上进行标定并编号。

2、计算出各压力环相应测试荷载所对应的应变值;

计算可以从各压力环校订时约出的应变与应力的相关方程中求得,也可以简略用内插法在所用应力范围内求出。

3、摩擦板检查划线;

检查摩擦板干净与否,有无油污或划痕、飞边及毛刺,用干净刷子刷去灰尘,对沾有油污处,可用丙酮擦净。

板面必须干燥,对放置露天的摩擦板可在试验前放置室内,让其自然干。

检查完好后,可用钢直尺划板面中线,以便上机时对中。

4、按设计图纸,拼装好试件;

安装时严禁强行穿入螺栓,对于螺栓不能自由穿入的栓孔,应用与栓孔直径相同的铰刀或钻头进行修整或扩钻。

选用的拼装螺栓,按其长度L=L′+△L+压力环高=L′+(m+2s+ip)+H压选用。

式中:

L′―――连接板层总厚度(㎜)

△L―――附加长度(㎜)

△L=m+2s+ip

其中m―――高强度螺母公称厚度(㎜)

s―――高强度垫圈公称厚度(㎜)

i―――当L≦100㎜时,i=2,当L>100㎜时,i=3

P―――螺纹的螺距(㎜)

5、应变仪的预热、工作状态调零;

与压力环标定一样,经过预热、调零、自检使应变仪处于待令工作状态。

6、试件的组装、高强度螺栓的拧紧;

6.1先将冲钉打入试件孔定位,然后逐个换成装有压力传感器的高强度螺栓。

6.2初拧――用电动扳手对高强度螺栓初拧,初拧扭矩约为终拧扭矩的50%,也即使应变仪显示的应变值约为终拧应变值的40%~50%之间,对中间两孔初拧,此时注意卡游,初拧完好后退掉边上两孔的冲钉,换上螺栓套好压力环进行初拧。

6.3终拧――-按顺序逐个对高强度螺栓进行终拧,终拧至压力环的应变值略大于上述各压力环的计算应变值。

6.4终拧时试件上每个螺栓的终拧预拉力值应控制在0.95P-1.05P之间(P为高强度螺栓设计预拉力值)。

7、试验机调试;

选用合适的度盘、挂砣、将试验机调零,处于待令工作状态。

8、抗滑移系数试件夹持到上下夹头间;

8.1将终拧后的抗滑移系数试件装入试验机夹具内,注意对中,夹好上、下夹具,此时读出应变仪显示的各压力环的应变值,记录下来。

8.2在抗滑移系数试件侧面上、下端划出记号线,以便发生滑移时的判断。

9、加载

加载人员平稳加载,试验人员注意观察试件上、下端的记号线,当试验发生以下情况之一时,所对应的荷载可定为试件的滑移荷载:

9.1试验机发生回针现象;

9.2试件侧面画线发生错动;

9.3X-Y记录仪上变形曲线发生突变;

9.4试件突然发生“嘣”的响声;

此时由加载人员报出压力机表盘指针读数(KN),由试验人员报出是上面错动还是下面错动,由记录人员记录NV上或NV下值;

10、卸载、松螺栓;

卸载,取下摩擦板试件用电动扳手松掉螺栓,记下各压力环回零读数,根据回零情况进行相应的修正。

11、抗滑移系数计算;

抗滑移系数f(精确至0.001)。

抗滑移系数应根据试验所得的滑移荷载NV和螺栓预拉力P的实测值,按下式计算,宜取小数点二位有效数字。

NV

f=

m

nf·∑Pi

i=1

式中:

NV——由试验测得的滑移荷载(KN)

nf——摩擦面面数取nf=2

m

∑Pi——试件滑移一侧高强度螺栓预拉力实测值(或用批

i=1

扭剪型高强度螺栓连接副的紧固轴力平均值)之和(取三位有效数)(KN)

m——试件一侧螺栓数量(两栓试件取m=2、三栓试件取m=3)

中铁大桥局集团武汉桥梁科学研究院

2010-4-12