内衣厂物料检验标准.docx

《内衣厂物料检验标准.docx》由会员分享,可在线阅读,更多相关《内衣厂物料检验标准.docx(12页珍藏版)》请在冰豆网上搜索。

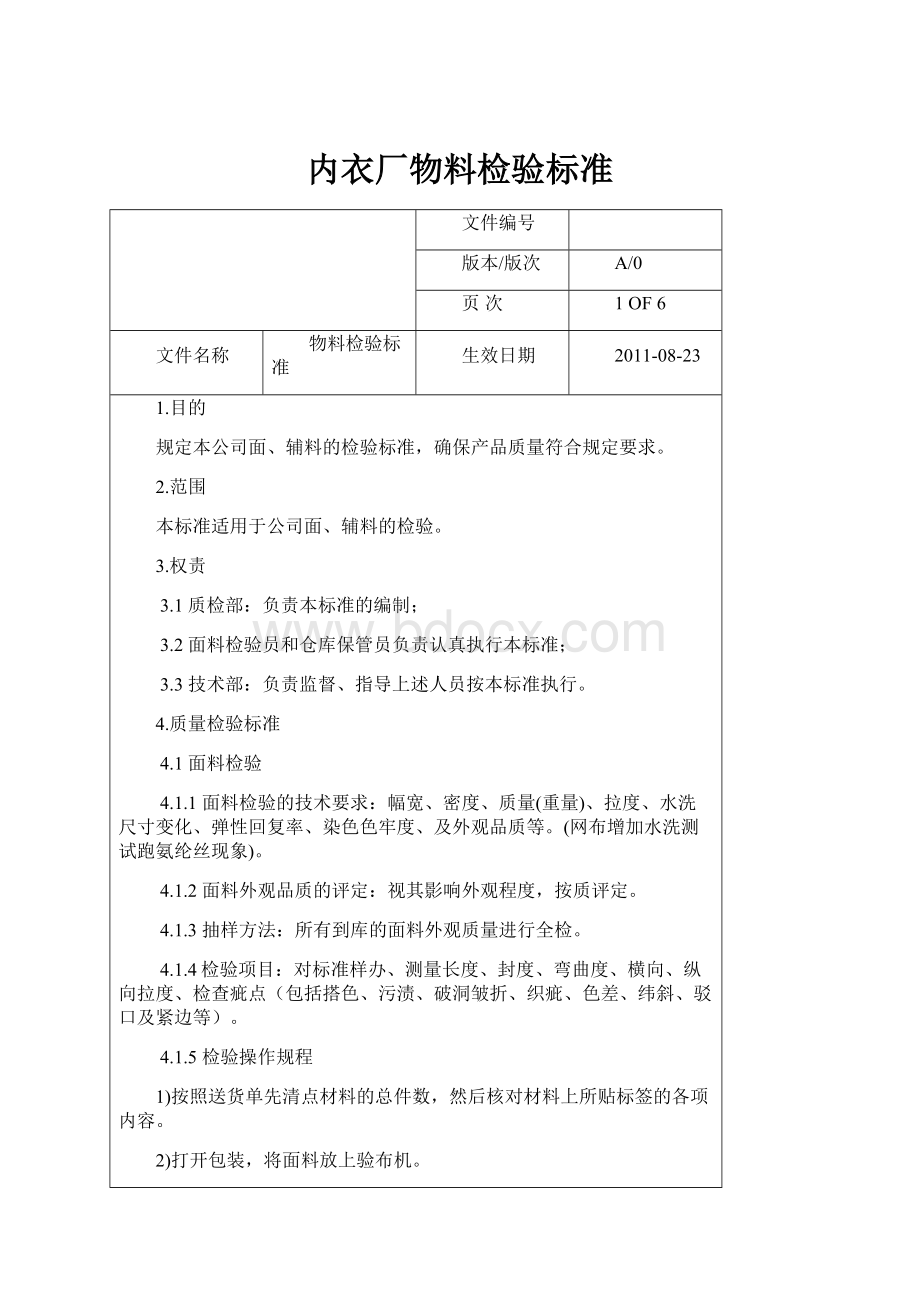

内衣厂物料检验标准

文件编号

版本/版次

A/0

页次

1OF6

文件名称

物料检验标准

生效日期

2011-08-23

1.目的

规定本公司面、辅料的检验标准,确保产品质量符合规定要求。

2.范围

本标准适用于公司面、辅料的检验。

3.权责

3.1质检部:

负责本标准的编制;

3.2面料检验员和仓库保管员负责认真执行本标准;

3.3技术部:

负责监督、指导上述人员按本标准执行。

4.质量检验标准

4.1面料检验

4.1.1面料检验的技术要求:

幅宽、密度、质量(重量)、拉度、水洗尺寸变化、弹性回复率、染色色牢度、及外观品质等。

(网布增加水洗测试跑氨纶丝现象)。

4.1.2面料外观品质的评定:

视其影响外观程度,按质评定。

4.1.3抽样方法:

所有到库的面料外观质量进行全检。

4.1.4检验项目:

对标准样办、测量长度、封度、弯曲度、横向、纵向拉度、检查疵点(包括搭色、污渍、破洞皱折、织疵、色差、纬斜、驳口及紧边等)。

4.1.5检验操作规程

1)按照送货单先清点材料的总件数,然后核对材料上所贴标签的各项内容。

2)打开包装,将面料放上验布机。

3)打开验布机的电源,打开顶灯和底灯,检查灯光是否正常,浅色物料关底灯检验,深色物料需在开底灯的条件下检验。

4)将待检布料正面朝上(绒布应该反面朝上)按穿布图要求穿上验布机,调整计数器至零位。

5)慢慢启动验布机,将速度调到10-15米/分左右,目测检查布料的颜色、污渍、破洞和织疵等造成的疵点。

注意绣花布料底面的线头情况,印花布料反面是否透底。

6)遇有疵点需停机检查,测量并记录每个疵点的影响面积,并按影响面积大小进行扣分。

a.疵点大于0.0CM小于8CM扣1分。

b.疵点大于8.1CM小于16CM扣2分。

c.疵点大于16.1CM小于23CM扣3分。

d.疵点大于23.1CM小于91CM(全幅)扣4分。

e.疵点大于1M小于等于2M扣8分。

注:

布匹上在自然白昼散射光或标准光源下和静止状态下可明显分辨的疵点即为疵点,必须扣分。

如因检验光线影响外观疵点的程度发生争议时,以白昼正常北光下检验为准。

文件编号

版本/版次

A/0

页次

2OF6

文件名称

物料检验标准

生效日期

2011-08-23

7)比较布料与“采购确认书”所附的标准样办是否有差异。

从每一批样本中剪取一内在质量试验办(在不同卷加剪一块作缩水测试办),剪办位置必须在距开头2M以后。

8)有弹性的面料要在每一卷上面剪取一块测试拉度是否达标,并且要比对整批料的拉度、同一卷不同部位的拉度是否一致。

9)用于模杯车间生产棉杯的面料要特别注意整洁,一点细微的杂色毛毛压出成品棉杯都有可能导致报废,除了破洞之外的面料上的外观疵点都要剪板给模杯车间压模测试成品后的效果再判定是否可以使用,每批料要剪取卷差、缸差提供给模杯车间做高温测试,通过测试判定大货颜色是否0k。

10)在一匹布的头、中、尾各测量一次封度,并作好记录。

11)记录驳口个数,每个驳口按扣4分计。

12)同一驳口中每隔5M检查中尾处,中边以及驳口之间有无明显色差。

检查深色弹性料拉伸后底是否露白,深色料切口是否露白。

13)检验完一匹布后,记录下读数器的实测长度(M)。

14)在检验每一匹布时,都要在布头2M处剪一小块布办,比对卷差程度及手感。

15)计算总扣分和平均分(总扣分/实测长度)。

损耗率=(次点数×单耗)÷来料长度。

4.1.6检验和判定标准

1)封度公差:

土2。

2)克重允许误差范围为±5。

3)缩水率应≤5%。

4)拉度按照标准拉度要求,横向>2CM<1CM,纵向>2CM<1CM为接受范围;超过接受范围的需要与客户协商确认后方可接受。

5)纬斜应≤5度。

6)布匹色差规定

a.布匹色差是指在一定光源下相同色相下的灰度差异。

原则上同批布料上不接受色相差异。

产生色相上的差异需公司与其客户协商确认后方可接受。

b.染色头缸产品与原色泽差异允许4级,花布允许3级。

c.匹与匹之间差异染色允许4级,花布允许3级。

d.匹内经向头尾色差,染色布允许4-5级,印花布允许3级;跳板色差允许3-4级;板内色差允许5级。

e.匹内纬向中边色差允许5级。

f.损耗率小于等于5%为合格标准;小于等于10%为使用标准。

4.2花边检验

4.2.1抽样方法:

以料号、批号和颜色都相同的确定为同一检验批,每一批随机抽取总数量。

4.2.2检验项目:

对标准样办、测量长度、封度、花型循环长度、检查色差、疵点(包括污渍织疵等)。

文件编号

版本/版次

A/0

页次

3OF6

文件名称

物料检验标准

生效日期

2011-08-23

4.2.3检验操作规程

1)先清点花边的总箱数,然后查阅花边上所贴标签的各项内容。

2)打开纸箱,根据花边编号或条码,选择最相邻的任意两条花边进行检验。

3)对照样办目测花边正反面织疵和其它疵点。

以同色为背景检查浅色料。

4)比较花边与“采购确认书”所附的标准样办是否有差异。

以每一批样本中剪取一内在质量试验办,(测试弹力、色牢度、水洗测试跑氨纶丝现象)剪办位置必须在距开头2M以后。

5)在整卷花边中均匀地选取四个位置测量一次宽度和波牙长度。

用直尺测量并记录花边最宽度和最窄处的宽度。

6)从一端开始,将两组花边的花型及波牙完全对合,至少向后在无拉伸情况下对合一米,看其偏差情形。

再放开花边至30~40米处,重复以上动作,并做好记录。

7)固定一个标准长度,在无拉伸情况下,反复延返花边,测量整个长度。

8)记录驳口的个数,每两个驳口之间至少测量一次宽度和波牙长度。

检查同一驳口内的头尾处及驳口之间有无明显色差。

左右对合的花边有无明显色差。

4.2.4计算损耗率

1)按疵点出现的位置折算疵点数,间距在30CM之内的疵点折算成一个疵点。

每个疵点按0.3M损耗计。

宽度小于等于2CM的花边要根据所用的部位来确定损耗。

(如用于拉肩带、内裤脚口的损耗要按照0.5M计算)。

2)每个驳口按0.3M损耗计。

3)损耗率=(驳口数×0.3+间歇性×连续疵点长度)/测量总长度(M)。

4.2.5检验和判定标准

1)损耗率小于等于5%为合格标准,小于等于10%为使用标准。

2)原则上花边宽度和波牙长度应在规格尺寸的±3%范围内。

但花边标准宽度小于等于20MM,宽度公差±1MM。

如超过±3%,但在排花边图后用量不超过标准用量的5%为使用标准。

3)循环错波现象:

在1米范围内允许范围为1CM。

4)色差规定:

参照4.1.6(6)规定。

5)弹力按照标准弹力要求,横向±0.5CM,纵向±0.5CM为接受范围;超过范围的要与客户协商确认后方可接受。

4.3丈根类检验

4.3.1抽样方法:

同4.2.1。

4.3.2检验项目:

对标准样办、测量长度、封度、弯曲度、检查疵点(包括散牙、倒牙、皱折、织疵、色斑、染花、色差、驳口、污渍、露白、起毛等)。

4.3.3检验操作规程

1)准确测量10M待检验丈根,在电子称称取其重量。

并称取整盒丈根的重量,算出实际米数与箱子外所写数量是否吻合。

文件编号

版本/版次

A/0

页次

4OF6

文件名称

物料检验标准

生效日期

2011-08-23

2)对照样办目测检查文根,当出现驳口和勾丝、折牙、散牙、倒牙、织疵、污点、色斑等疵点时,进行记录,间距在30CM以内的疵点折算成一个疵点。

3)检查丈根规格是否和要求相符(宽度和厚度)。

4)取1.5M丈根(在中间取办)做测量及批色存办用。

丈根需要测试其自然回缩率(放置24—48小时)。

注:

平面橡筋需要车在面料上面拉尽面料检查边缘起毛现象。

5)记录驳口的数量,检查同一驳口内的头、中、尾处及驳口之问有无明显色差、有无明显宽度差异。

检查同批物料不同箱间是否有色差,检查深色料拉伸后是否露白,深色料切口是否露白。

6)检查色差需要用同色料作背景。

4.3.4计算损耗率

1)按记录的疵点折算疵点数,间距在30CM以内的疵点折算成一个疵点。

每个疵点按0.3M损耗计,内裤和肩带用料按0.5M损耗计。

2)每个驳口按0.3M损耗计

3)损耗率=(驳口数x0.3+间歇性×连续疵点长度)/测量总长度(M)。

4.3.5检验和判定标准

1)损耗率小于等于3%为合格标准;小于等于10%为使用标准。

2)弯曲度应小于3CM(用直尺测得50CM长度弓形最高点至两端连线的垂直距离)。

弯曲度的使用标准可根据各款具体使用状态决定。

3)每段丈根头、中、尾色差以目测不明显为合格标准;段与段的色差在3.5级以上为合格标准。

4)丈根标准宽度>10MM,≤20MM,宽度公差为±1MM;丈根标准宽度>20MM,宽度公差为±1.5Mlvl;丈根标准宽度≤10MM。

宽度公差为±0.5MM。

4.4模杯检验

4.4.1抽检方法:

以料号、批号和颜色都相同的确定为同一检验批,每一批随机抽取总箱数的10%作为检验样本,如无大的质量问题,剩余下的不用检验。

如果发现质量较差,必须100%检验。

如只有一箱则进行全检。

4.4.2检验项目:

疵点、污渍、色差,厚薄、尺寸、杯型、手感、对称度、颜色、粘合度。

4.4.3检验操作规程

1)根据送货单清点总箱数,然后查阅箱子上所贴标签的各项内容。

2)对照尺寸表检查各部位尺寸是否正确。

3)检查模杯的杯型是否符合要求,通过测量各部位尺寸来判断杯型是否符合要求。

(需要特别注意模杯的杯深度)。

4)检查模杯的厚度是否符合要求;手感是否与标准样办一致。

5)检查模杯切边是否圆顺,边缘无硬化现象;左右碗有无厚薄;有无明显色差;自然放置后不瘫软。

6)面布不可有划线笔痕,不能起折皱;面布、里布不可有污点;纹路方向左右碗一致。

文件编号

版本/版次

A/0

页次

5OF6

文件名称

物料检验标准

生效日期

2011-08-23

7)检查左右碗连线止口是否符合要求,线拉掉是否有破洞;拿10副模杯进行生产可行性测试(用平车在模杯上车一道线,再把线拉掉,检查是否有破洞)。

8)检查颜色和标准样办是否一致;浅色模杯上有无明显发黄。

9)从大货中拿出两副模杯测试色牢度、粘合度(用机洗5次不离层)。

4.4.4计算损耗率:

损耗率=不合格品数量÷检验总数量。

4.4.5检验和判定标准

1)损耗率小于等于3%为合格标准,小于等于5%为使用标准。

2)左右碗面色差以目测不明显为合格标准,付与付之间的色差在3.5级以上为合格标准。

3)各部位的尺寸公差以及对称部位要求(见下表)

部位

公差(±MM)

对称部位公差(MM)

前幅

3

2

捆碗

3

2

夹弯

2

1

碗高

3

2

耳仔

1

0.5

模杯厚度

厚度≥5MM≤10MM公差±1

1.5

厚度>10MM公差±1.5

2

4.5辅料类检验标准

4.5.1检验数量:

按来料数量的5%抽检。

4.5.2检验标准见下面附表。

4.5.3计算损耗率:

损耗率=不合格品数量÷检验总数量

4.5.4判定原则:

经检验只有5%以下的样本不合格,且抽检样本整体平均分扣分未超标时,只判定不合格样本不合格,其余整批物料合格;否则判定整批物料不合格。

如样本中的不合格品数在5%以上要对来料进行全检,并把检出的不合格品更换为合格品。

4.5.5辅类物料检验标准:

物料名称

规格标示

允许公差

检验要点

胸牌/挂牌

织唛/纸牌

对样办

印刷图形文字清晰,色泽光亮,啤切平滑,色差不严重,款码一致;有否错印、漏印,字体有否倾斜。

胶袋

对样办

印刷尊晰,透明度好,切口整齐,粘合牢固,无搭色,字体不脱落,封口胶粘性良好。

钢圈

对图纸

圆弧误差±1.5MM

尺寸公差±2MM

不变形,周边无利位,两头滴胶饱满,涂层不脱落、不脱色。

勾圈带

对样办

勾与圈配合差±lMM底布子口≥2MM

每节间之勾与圈距离一致,与边之距离一致,长度一致,底布无色差,勾与圈无色差及配合良好。

文件编号

版本/版次

A/0

页次

6OF6

文件名称

物料检验标准

生效日期

2011-08-23

物料名称

规格标示

允许公差

检验要点

对制勾圈

对样办

宽度误差±1MM勾与圈配合差±1MM底布子口≥2MM

勾圈对位,长度一致,深色勾圈边缘不可露白箔底布无色差,勾与圈无色差及配合良好,车缝子口大于8MM,勾圈车缝线头尾脱线不超过1针,涂漆勾圈不可脱色,车缝线松紧适度,勾圈背部车缝线不可凸起,不可有爆子口、子口小、黑边、线结、啤切不良等,同一勾圈内及配对勾圈见不可有明显色差。

胶扣/铁扣

对样办

色泽均匀,无色差,表面光滑无缺陷,尺寸符合要求;配合良好。

唛头

对样办

印刷图形文字端正清晰,色泽光亮,啤切平滑,字迹分隔线7MM以上,唛头对折后文字不错位。

无明显色差,款、色及尺码规格与包装标示一致。

纸盒

对样办

印刷清晰,啤切整齐,粘贴牢固,色差不严重,款、色及尺码规格与包装标示一致。

夹子/衣架

对样办

表面光滑无缺陷,浇口圆滑。

丝带

对样办

宽度误差±0.5MM

染色均匀无明显色差,表面平滑,边缘无毛刺。

花仔

对样办

左右耳对称误差±2M,左右脚对称误差4MM

花型美观不散边,花瓣自然收拢不散开,前面无烧痕,色差不显著,色泽光亮,两耳大小对称,不可钉反。

线

对样办

色号正确,染色均匀,不可脆而易断,同一批不可有明显色差。

胶骨/鱼鳞骨

对样办

长度误差>10MM±3MM≤100MM±2MM

浇口圆滑,清洁无油污,,边无毛刺,弯而不断,色泽一致。

橡筋带

对样办

宽度误差±1MM

手拉是最大长度是样办长度的四倍以上(不断)

珠子/珠片

对样办

订珠孔不可堵塞,边无毛刺,色泽均匀,无破片,色牢度要达到要求,(要用枪水浸泡4个小时)

复合棉

对样办

外观清洁无污渍,粘贴牢固(用机洗5次不离层),手感柔软,无透浆点及气泡,厚度均匀(均同样办);布料不可粘错底面,粘布对齐一边。

无明显色差。

拉链

对样办

长度误差±3MM

拉动顺滑,头尾牢固,吊头牢固色匀,拉链与底布结合牢固。

将其拉合并对折后尝试经拉伸是否会爆口。

胶条

对样办

宽度误差±0.5MM

厚度要符合订购要求,要顺直平滑,不可卷曲,厚薄均匀,宽度一致,无浆点杂质。

手拉最大长度是样办长度的四倍以上

(不断)。

制订部门

制定人

审查

核准

品管部

发放:

□总经理

□人力资源部

□财务部

□计划部

□生产部

□业务部

□技术部

□品管部

□

□

□

□