粗铅车间烧结成本分析.docx

《粗铅车间烧结成本分析.docx》由会员分享,可在线阅读,更多相关《粗铅车间烧结成本分析.docx(12页珍藏版)》请在冰豆网上搜索。

粗铅车间烧结成本分析

粗铅车间2011年上半年生产分析

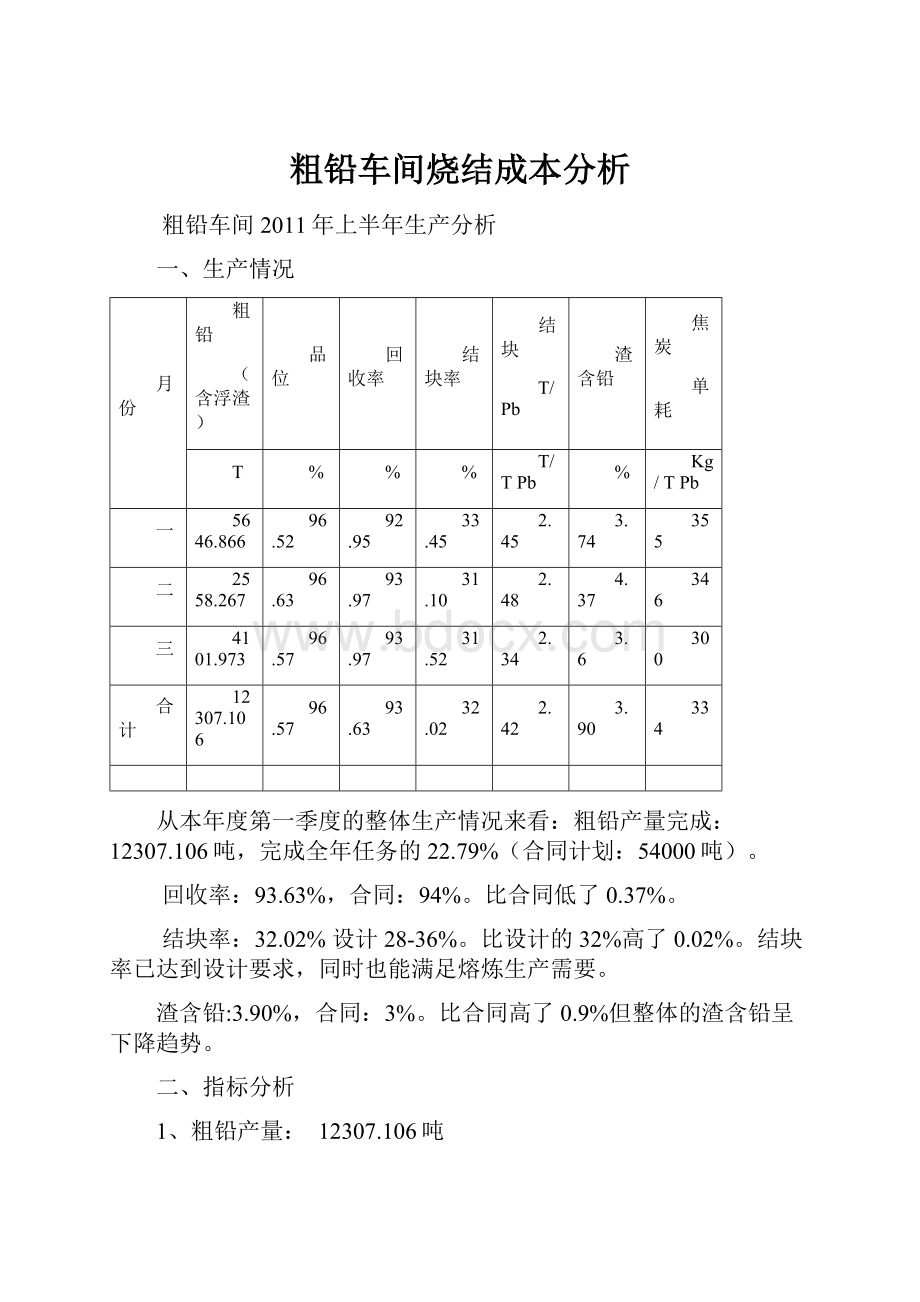

一、生产情况

月份

粗铅

(含浮渣)

品位

回收率

结块率

结块

T/Pb

渣含铅

焦炭

单耗

T

%

%

%

T/TPb

%

Kg/TPb

一

5646.866

96.52

92.95

33.45

2.45

3.74

355

二

2558.267

96.63

93.97

31.10

2.48

4.37

346

三

4101.973

96.57

93.97

31.52

2.34

3.6

300

合计

12307.106

96.57

93.63

32.02

2.42

3.90

334

从本年度第一季度的整体生产情况来看:

粗铅产量完成:

12307.106吨,完成全年任务的22.79%(合同计划:

54000吨)。

回收率:

93.63%,合同:

94%。

比合同低了0.37%。

结块率:

32.02%设计28-36%。

比设计的32%高了0.02%。

结块率已达到设计要求,同时也能满足熔炼生产需要。

渣含铅:

3.90%,合同:

3%。

比合同高了0.9%但整体的渣含铅呈下降趋势。

二、指标分析

1、粗铅产量:

12307.106吨

月份

粗铅

块数

Pb(%)

Ag(%)

金属量

(含浮渣)

浮渣

浮渣率

一

5646.866

2789

96.52

0.071

5450.355

0

0

二

2558.267

1245

96.63

0.081

2472.053

0

0

三

4045.643

1981

96.57

0.075

3951.941

56.33

1.37

合计

12250.776

6015

96.57

0.076

11874.349

56.33

1.37

2011年第一季度的生产时间为:

2010.12.21---2011.03.25。

生产周期:

95天。

生产粗铅:

12250.776吨,6015块,金属量:

11829.285吨,Pb:

96.57%;平均块重:

2.04吨/块。

生产浮渣:

56.33吨,金属量:

45.064吨,Pb:

80%。

生产总量:

12307.106吨,金属量:

11874.349吨,综合Pb:

96.57%;浮渣率:

1.37%。

从整个生产过程分析,安排的生产时间没能得到充分利用,要么因本车间设备事故的影响,要么受到外部因素或环保压力等被迫停机,致使有效生产时间过短。

烧结停机:

19天,熔炼停机:

23天。

烧结有效利用率:

80%,合同为92%;熔炼有效利用率:

75.8%,合同为89%。

如果在烧结、熔炼设备运转率正常的情况下综合考虑,粗铅的产量大约还能提高2150吨。

这为后期的生产给出了提示:

只有把加强设备日常巡检,设备维护、保养做到位,充分保证设备的运转率,才是提高产量的前提保障。

停机时间(含检修及外界影响)

月份

1

2

3

合计(H)

烧结

72.6

315.68

62.47

450.75

熔炼

74.5

355.99

115.68

546.17

2、粗铅品位:

Pb:

96.57%

合同为:

97%(捞完渣后),由于人工费、合同未谈妥等原因,第一季度基本上未捞浮渣,故粗铅品位略低于合同品位。

3、回收率:

93.63%

第一季度的综合回收率为93.63%,没能达到生产要求,比合同低了0.37%。

主要原因有:

A、铅粉袋子的外卖带走部分金属量,将使回收率降低。

B、车间有部分的灰尘没有进入库存。

C、铅粉入库时,有部分铅粉的水分及品位与实际差别较大。

D、场地的铅粉损失及烟气损失。

4、结块率:

32.02%

结块率:

一月:

33.45%,二月:

31.1%,三月:

31.52%。

平均结块率32.02%。

已经达到了烧结的设计要求,结块率的达标,终于解决了一直制约熔炼生产的瓶颈问题。

5、渣含铅:

3.9%

第一季度渣型

月份

Pb

Zn

Fe

SiO2

CaO

一

3.74

8.35

24.97

22.88

14.16

二

4.37

7.81

23.88

24.48

14.08

三

3.6

6.75

25.78

25.19

14.95

平均

3.9

7.64

24.88

24.18

14.4

第一季度平均渣含铅3.9%,比合同规定的指标高了0.9%一月:

3.74%,二月:

4.37%,三月:

3.6%。

造成渣含铅偏高的主要原因有三点:

(1)为了能充分结块,减少了石灰石的配用,前三个月的CaO为14.4%。

CaO的偏低,渣的比重增大,使铅和渣不能很好地分离;

(2)在熔炼生产操作过程中,渣坝垫的过低,虹吸较高,也是导致渣含铅的重要因素;(3)由于熔炼操作环境、待遇等原因,造成炉前工流动性极大,老手的大量流失导致操作不熟练,给产量及指标的达标造成了一定的困难。

第一季度的渣含铅整体情况不很理想,最高的在2月4.37%,最低在3月3.6%,平均3.9%。

但是与去年同期相比,渣含铅指标有了明显改观,平均指标比去年低了0.41%(去年第一季度为4.31%)。

6、吨铅结块:

(2.42吨/TPb)结块残硫(S:

2.57)

月份

结块

返粉

Pb

Fe

SiO2

CaO

S

Pb

S

一

42.75

13.54

11.85

7.63

2.28

42.78

3.82

二

43.09

13.18

12.45

7.85

2.79

43.1

4.23

三

43.47

13.09

11.12

7.49

2.65

43.23

4.23

平均

43.1

13.27

11.81

7.66

2.57

43.04

4.09

第一季度平均吨铅结块2.42吨/TPb。

一月:

2.45吨/TPb,二月:

2.48吨/TPb,三月:

2.34吨/TPb,。

从结块成份分析:

一月结块含Pb42.75%,二月结块含Pb43.09%,三月结块含Pb43.47%。

在铅粉情况较好的情况下,理论上结块

品位越高,吨铅消耗结块就越少。

吨铅结块指标是粗铅成本的重要体现。

结块残硫为2.57%(合同规定:

<3%),达到规定的要求。

7、烟尘率:

(烧结1.81%熔炼5.49%)

月份

1

2

3

合计

烟尘量(吨)

烧结

763.247

330.068

594.235

1687.55

熔炼

833.213

426.893

574.956

1835.062

烟尘率(%)

烧结

1.85

1.63

1.95

1.81

熔炼

5.27

5.9

5.3

5.49

从收到烟尘量与去年同期相比来看:

:

烟尘量在减少。

主要原因:

结块率在逐渐上升,使烧结烟尘减少;结块质量提高,使熔炼烟尘减少。

三、生产成本分析

1、人工成本

从第一季度的工资发放情况来看,一月份工资总额为374714元,正式工月平均工资1836元/月,协议工月平均工资1590元/月;二月份工资总额为449058元,正式工月平均工资2099元/月,协议工月平均工资1849元/月;三月份工资总额为410592元,正式工月平均工资1852元/月,协议工月平均工资1600元/月。

整个第一季度工资总额为1234364元,正式工平均工资1929元/月,协议工平均工资1680元/月。

从工资总体收入来看,相比冶炼同行业来说,普遍有些偏低。

由于收入偏低,致使人员流动性增大,给车间正常生产带来一定的难度。

经过车间的岗位优化,目前岗位人员已精减到位。

要降低粗铅的人工成本并提高工人工资,除优化岗位精简人员外,提高产量是降低人工成本和能耗成本的主要途径。

2、焦炭平均单耗:

334kg成本增加:

28.77万元

从熔炼的生产报表来看,焦炭消耗:

一月:

2003.211T,单耗:

355Kg;二月:

885.146T,单耗:

346Kg;三月:

1228.74T,单耗:

300Kg;平均单耗:

334Kg/TPb,比合同320Kg/TPb高了14Kg/TPb,成本增加了28.77万元。

造成焦炭单耗过多的主要原因:

(1)焦炭质量不过关(固定碳、粒度、强度等),经过铲车上料和跌落,进入炉体后,大部分没有到风口区就燃烧完毕。

(2)焦炭单耗高与生产管理有着极大的关系,根据炉况没有及时调整焦炭使用,致使焦炭居高不下,炉况不是很稳定。

(3)由于第一季度因各种因素停炉时间及次数较多,为了维持炉况,补焦次数增多,也是焦炭单耗高的一个原因。

但从第一季度整体上看,焦炭单耗呈明显的下降趋势。

3、铁矿粉平均单耗:

170kg成本节约:

53.17万元

从原料的生产报表来看,铁矿粉消耗:

一月:

998.655T,单耗:

177Kg;二月:

553.432T,单耗:

216Kg;三月:

537.092T,单耗:

131Kg;平均单耗:

170Kg/TPb,比合同278Kg/TPb低了108Kg/TPb,成本节约了53.17万元。

从辅料入库质量分析,铁矿石品位及水分:

一月:

Fe44.01%、H2O13%;二月:

Fe48.72%;H2O10.14%;三月:

Fe45.33%、H2O10.79%。

平均:

Fe46.02%;H2O11.31%,铁矿粉整体还未达标(Fe>50%),若质量达标,单耗还有下降的余地。

4、石沫平均单耗:

250kg成本节约:

3.43万元

从原料的生产报表来看,石沫消耗:

一月:

1248.665T,单耗:

221Kg;二月:

780T,单耗:

305Kg;三月:

1044.6T,单耗:

255Kg;平均单耗:

250Kg/TPb,比合同298Kg/TPb低了48Kg/TPb,成本节约了3.43万元。

从辅料入库质量分析,石沫品位:

一月:

CaO42.47%二月:

CaO44.55%;三月:

CaO44.12%。

平均:

CaO43.71%,石沫整体还未达标(CaO>50%),若质量达标,单耗还有很大的下降空间。

月份

焦炭

铁矿粉

石沫

消耗量

单耗

消耗量

单耗

消耗量

单耗

一

2003.211

355

998.655

177

1248.665

221

二

885.146

346

553.432

216

780

305

三

1228.74

300

537.092

131

1044.6

255

平均

4117.097

334

2089.179

170

3073.265

250

5、石英砂平均单耗:

0kg成本节约:

1.21万元

6、能耗

2011年

电能(Kwh)

煤耗(吨)

焦炭(吨)

柴油(kg)

产量(吨)

标煤(kg)

电耗(Kwh)

一

364.476

2003.211

5249

5646.866

3219.27

271.61

二

108.02

885.146

4075

2558.267

1355.612

432.89

三

128.61

1228.74

2568

4101.973

2046.87

300.04

总计

601.106

4117.097

11892

12307.106

6621.752

334.85

第一季度耗电3871925Kwh,与2010年同期相比,节约电38723Kwh,节约比例1%;每度电按0.5元计算,第一季度年用电节约成本近两万元。

分析认为开停机次数减少、技术改造后用电设备的减少以及车间的细化管理是主要原因。

7、其他

车间经过严格管理,提前采取预防措施,员工的血铅超标明显降低,第一季度住院排铅4人,吃药30人。

与去年同期相比,排铅人数有了明显的减少,节省了排铅开支。

排铅人数的减少主要得益于厂部对链板的改进、车间工作环境的改善、车间的细化管理以及车间采取了有效的防范措施。

从第一季度的成本来看,物料成本共节约29.04万元,其中铁矿石节约53.17万元;石灰石节约3.43万元;石英石节约1.21万元;焦炭增加28.77万元。

粗铅的单位成本降低23.60元/吨。

从整个物料和生产过程来看,物料质量是影响生产成本的至关因素,也是影响生产指标的的主要因素,从第一季度整个入库物料分析,焦炭、铁矿石及石灰石的质量几乎都没有达到要求,特别是物料中的SiO2总是居高不下,给生产造成了极大影响,SiO2的偏高致使渣粘,渣铅分离不好,铅在前床中的沉淀效果不佳,SiO2的偏高使CaO相对的偏低,致使Zn在热渣中的溶解度和活性降低,Zn的含量也低,热渣的烟化效果不佳。

另外,焦炭的质量不过关是导致焦炭单耗居高不下的最主要原因。

为了保证后续生产及指标的稳定,在物料入库质量上一定要严格把关,按照规定要求严格验收,以免给生产带来负面影响。

四、金属平衡分析

1.铅金属平衡:

金属投入:

1.配用铅粉(含烟尘):

43970.03T

金属量:

43970.03×(1-0.0868)*55.32%=22212.88T

2.配用水渣:

4471.147T

金属量:

4471.147×(1-0.03)*3.9%=169.143T

3、配用返粉:

49217.53T

金属量:

49217.53×(1-0.04)*43.04%=20335.90T

总投入铅金属量:

42717.92T

金属产出:

1、粗铅:

12250.776T,6015块

金属量:

12250.776×96.57%=11830.57T

2、浮渣:

56.33T

金属量:

56.33×96.57%=46.064T,

3、产出水渣:

13945.12T

金属量:

13945.12×(1-0.03)*3.9%=527.54T

4、产出返粉:

61997.19T

金属量:

61997.19×(1-0.04)*43.04%=25616.25T

5、产出烧结烟尘:

1687.55

金属量:

1687.55×(1-0.03)*57.84%=946.80T

6、产出熔炼烟尘:

1835.062

金属量:

1835.062×(1-0.03)*57.84%=1029.56T

总产出铅金属量:

39996.784T

回收率:

39996.784÷42717.92×100%=93.63%

金属损失:

2721.136T损失率:

6.37%

损失分析:

1.水渣:

约341.74T损失率:

0.8%

2.烟气:

约670.67T损失率:

1.57%

3.铅粉袋子:

约213.59T损失率:

0.5%

4.车间部分灰尘没有进入库存约:

约128.15T损失率:

0.3%

5.铅粉入库时的水分及品位误差:

约427.18T损失率:

1%

6.水渣的采样误差:

约85.44T损失率:

0.2

7.场地的铅粉损失:

约427.18T损失率:

1%

8.仪表误差损失:

约213.59T损失率:

0.5%

9.其他损失(炉后渣等):

约213.59T损失率:

0.5%

2.Ag金属平衡

Ag投入:

43970.03×55.32%×0.041/100=9.97t

Ag产出:

12307.106×0.076/100=9.35t

Ag回收率:

9.35÷9.97×100%=93.78%

Ag损失:

0.62t损失率:

1-93.78%=6.22%

损失分析:

炉后渣:

约0.48T损失率:

4.82%

水渣:

13945.12×0.01/1000=0.14t损失率:

1.4%

五、物料平衡分析

物料投入:

铅粉+烟尘+水渣+石灰石+铁矿石+返粉+焦炭:

29820.98+3563.74+4471.15+3073.27+2089.18+49217.53+4117.10=96352.95t

物料产出:

粗铅+浮渣+水渣+返粉+烧结烟尘+熔炼烟尘:

12250.776+56.33+13945.12+61997.19+1687.55+1835.062=91772.028

物料损失:

96352.95-91772.028=4580.922T

损失率:

4580.922÷96352.95×100%=4.75%

损失分析:

1.烟气:

0.75%96352.95×0.75%=722.65T损失率:

0.75%

2.水渣少计量:

2.5%96352.95×2.5%=2408.82T损失率:

2.5%

3.仪表误差:

1.5%96352.95×1.5%=1445.29T损失率:

1.5%

总损失量:

722.65+2408.82+1445.29=4576.76T

总损失率:

0.75%+2.5%+1.5%=4.75%

分析结论:

从上半年整个生产数据和生产指标来看:

要充分保证生产的持续稳定和理想的生产指标,必须从设备、物料管理、技术管理等各个环节入手,抓好现场生产管理,加强技术配料,合理调整冶炼渣型,才能真正控制和降低生产成本,才能创造更多的经济效益。

在后期生产中必须做好以下几方面的工作:

车间方面:

1.要搞好设备的日常维护保养,充分保证设备的运转率和完好率,减少不必要的停机次数,使生产连续稳定运行,给生产一个可靠的保障。

2.抓好每月底计划检修,充分保证检修质量,减少中途停机维修设备,保证有效的生产时间。

3.抓好日常的生产管理,量化考核,增强责任心,充分发挥全车间职工的积极性。

注重精细化管理。

4.抓好日常的收尘管理,注重细节,控制扬尘,减少烟尘损失。

5.抓好料场、洗车及清洗袋子管理,减少金属流失及损失。

6.加强技术管理和技术配料,根据物料情况,及时调整物料的投入,及时调整渣型,减少不必要的物料使用和浪费,节约生产成本。

7.加强职工的岗位操作培训和节约意识的培养,在生产中注重节约,减少浪费。

8.加强职工的安全操作培训,给生产创造一个可靠的安全环境。

9.加强车间内部技术改造工作和创新工作,减少人为因素的影响。

厂部方面:

1.要充分保证原料的供应稳定,特别是成分的稳定,以利于配料调整;为满足烟化提锌要求,入库的铅粉含必须满足Zn>7.5%。

从整体成本考虑,铅粉含铅不宜低于50%。

其中垃圾矿最好是不购入,以免给正常生产完成产量及指标任务增加难度。

2.把好原料入库关,准确采样,特别是水分大或问题铅粉的采样,一定要多布点,避免采样偏差。

3.把好所有物料的质量关,准确采样,合理结算。

一定要使铁矿石含Fe≥48%,石灰石含CaO≥50%,焦炭固定碳≥80%,以便减少物料使用,使生产成本还能进一步降低物料一定要按要求验收。

4.焦炭质量要控制好含碳量、粒度和强度关口,焦炭在整个生产成本中占有较大比例。

如果控制好,焦炭单耗可得到有效控制。

5.改进熔炼和烟化炉的收尘系统,减少烟气外冒。

6.最好能在熔炼增加前床,使得渣含铅进一步的降低。

7.减少非车间因素造成开停机的次数和时间,避免因外界不必要的因素影响生产。

8.提高职工的收入,减少人员(尤其是熟练工)的流失。

9.厂部应加强各车间之间的协作与沟通,更好的搞好生产。

分析:

巴亮

粗铅车间

2011-5-1