帷幕灌浆讲解.docx

《帷幕灌浆讲解.docx》由会员分享,可在线阅读,更多相关《帷幕灌浆讲解.docx(13页珍藏版)》请在冰豆网上搜索。

帷幕灌浆讲解

第十三章基础处理钻孔、灌浆及排水孔

施工方法说明书

13.1工程概况

大坝坝体内沿两岸坡布置了一条基础廊道,从左岸▽764高程至坝底▽664高程再至右岸▽764高程贯通。

底层廊道向两岸水平延伸(延伸洞长左岸57m,右岸37m),▽725高程灌浆平洞(左右岸洞长均为90m)与基础廊道贯通。

顶层▽777高程设灌浆平洞(左岸洞长为116m、右岸洞长为70.5m)。

洞内设有回填及固结灌浆(见图投-16)。

帷幕灌浆:

715高程以下设主、副双排帷幕,▽715高程以上设单排帷幕,最深孔为92m,平均孔深约75m;副帷幕孔深为相应主帷幕孔深的60%,基本孔距2m。

排水廊道设排水孔一排,孔深为相应主帷幕孔深的60%,基本孔距3m。

坝基固结灌浆范围线内均进行固结灌浆,梅花型布孔,孔距3m,孔深平均15m,最深25m。

工程量见表13.1.

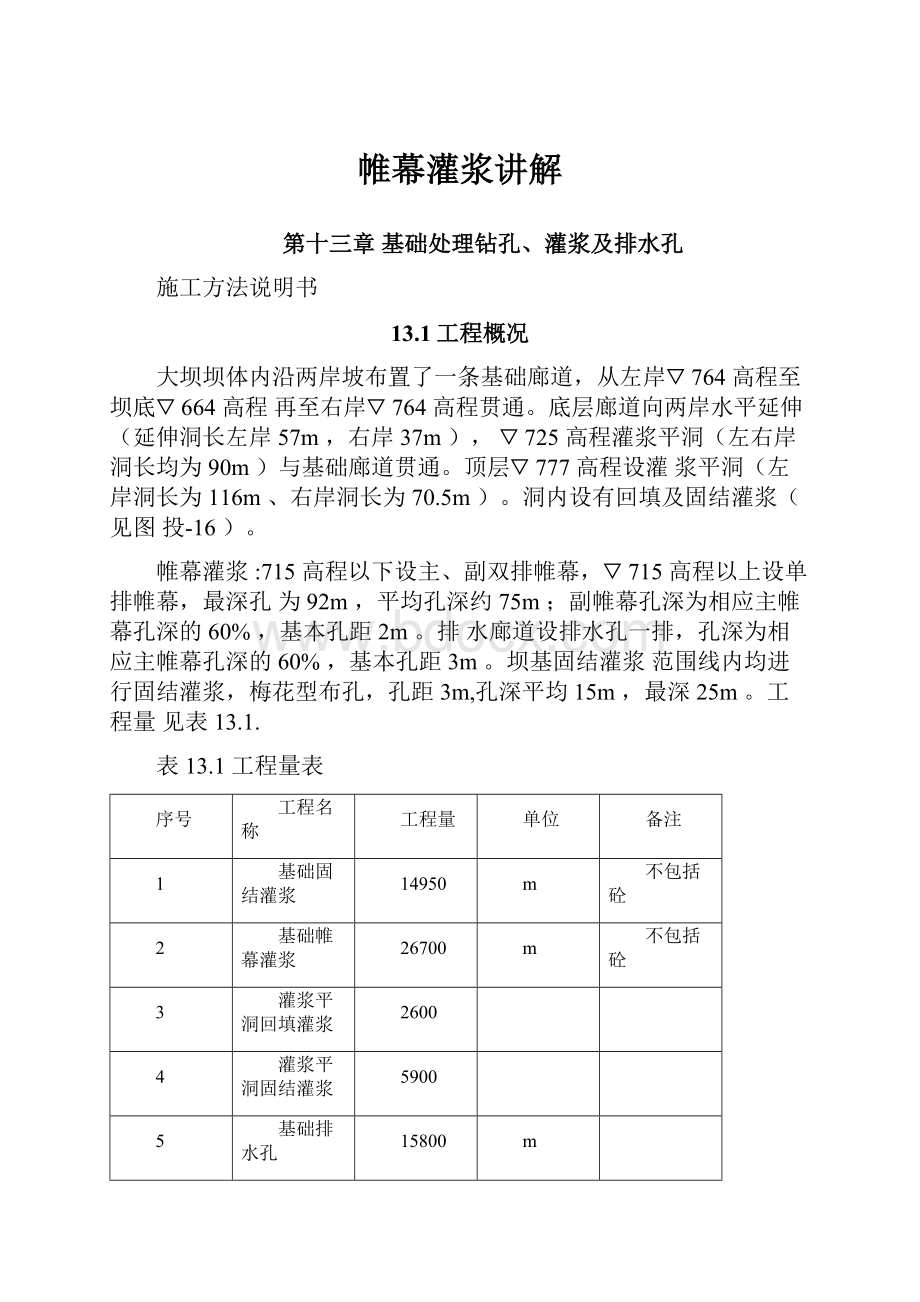

表13.1工程量表

序号

工程名称

工程量

单位

备注

1

基础固结灌浆

14950

m

不包括砼

2

基础帷幕灌浆

26700

m

不包括砼

3

灌浆平洞回填灌浆

2600

4

灌浆平洞固结灌浆

5900

5

基础排水孔

15800

m

6

大坝基础回填灌浆

2623

13.2临建设施

根据施工工期的需要,2002年10月底开始临建设施的修建,布置情况见施工布置图,具体用料见表13.2。

表13.2临建设施主要材料表(住房除外)

材料名称

数量

单位

材料名称

数量

单位

备注

配电箱

4

个

水泥砖

7500

块

40×20×20

扣件

400

个

轨道钢(11kg/m)

350

对m

石棉瓦

80

照明线

600

m

1.5m

球阀

50

个

四榀线(铝芯)

400

米

50m

木板

70

铁管(1.5寸)

400

米

输水管

电话线

500

m

铁管(1寸)

500

米

输浆管

配电盘

10

套

铁管(1.5寸)

600

米

制浆站

13.2.1住房:

由工程项目部统一布置

13.2.2水、电系统

664m、725m、777m三层廊道的用水用电从廊道口的水电线路上搭接,水管用1.5寸铁管,电路搭接用50m的铝芯四榀线。

其它部位施工的用水用电就近搭接。

水管架设靠廊道底板一侧,电路架设布置在边墙一侧。

考虑总用电量400KW。

13.2.3制浆系统

大坝左、右坝肩777m高程处(具体位置现场察看)各修建一个制浆系统(40),能堆放50吨水泥。

设备各五台(泥浆泵2台、高速制浆机1台、1搅拌桶2台),材料用ф1.5铁管、木方、钢管、木板、花油布等。

右坝肩修建一个能集中堆放

100吨的水泥库房。

左右岸三层廊道内以及岸坡基坑均需陆续架设输浆管路,共计八趟。

各用浆点可从输浆管上焊接分管并装上球阀(见图投-16)。

13.2.4轨道钢辅设

在基础廊道的斜坡段辅设两排轨道钢(11kg/m),宽度为2m。

轨道上安装方便施工的施工平台。

13.3施工方案

13.3.1施工程序:

坝基回填灌浆→坝基固结灌浆→两岸坡固结灌浆→平洞回填灌浆→平洞固结→平洞帷幕灌浆→排水孔

13.3.2坝基回填灌浆采用埋管法施工。

砼回填前,在砼脱空部位埋设1寸铁管,并引出。

当砼凝期达到60%的强度后进行灌浆施工,施工工艺采用充填灌浆,严格按照技术规范要求施工。

13.3.3坝基8~12坝段的固结灌浆,在砼基座浇筑超过3m后施工,上、下游基础固结灌浆滞后施工。

每坝段基座最多的70个孔,安排5台150型钻机、5台300型钻机、5套灌浆设备。

检查孔在上层砼浇筑后施工。

13.3.4两岸每坝段固结灌浆分2~3层施工。

盖重要求超过3m,砼强度符合要求。

钻孔时,避开接触埋管,以免堵塞接触灌浆管路。

检查孔滞后施工。

13.3.5725高程以上,帷幕灌浆工程量左坝肩2572m,右坝肩2255m,计4827m。

大坝蓄水前完成▽725高程以下(21873m)的帷幕灌浆,▽725高程以下安排15台钻机,8套灌浆设备。

13.3.6排水孔施工在帷幕灌浆检查孔结束后进行(30m范围内),孔径为φ108mm。

成孔后,先埋入10m深的PVC管(φ89),PVC管与孔壁接触处用水泥砂浆固壁密实。

经监理验收合格后,再埋入孔口管装置(φ76),孔壁接触处用水泥砂浆固壁密实,并用1寸铁管引至廊道边的排水沟上方。

13.4基础固结灌浆

13.4.1工艺流程

浇筑砼达70%设计强度、盖重3m以上→Ⅰ序钻孔→Ⅰ序灌浆→Ⅱ序钻孔→Ⅱ序灌浆→质量检查。

施工程序见固结灌浆工艺流程图。

13.4.2钻孔

13.4.2.1施工控制点,进行现场测量放点,将固结孔的孔位测放出来,并注明其孔号,并经监理复查合格后(其误差小于10cm)。

然后移机就位,地锚钢筋固定,校正钻机立轴,用液压回转式钻机,配金刚石或硬质合金钻头造孔。

开孔孔径为φ91mm。

每个孔结束后立即进行钻孔冲洗,待孔内回水清洁后持续10min再取出孔内钻杆及钻具。

13.4.3压水和灌浆固结灌浆采用柱塞式“自下而上,孔底循环”分段灌浆。

冲孔结束后安装灌浆管路,在灌前使用压力水对钻孔裂隙进行压水。

采用单点法作压水试验,压水压力为灌浆压力的80%,且不超过1.0Mpa,每5分钟测读一次压入流量,持续20分钟结束。

灌浆严格按照技术规范要求施工。

13.5平洞回填灌浆

13.5.1工艺流程:

衬砌砼达70%设计强度→Ⅰ序钻孔→Ⅰ序灌浆→待凝48小时以上→Ⅱ序钻孔→Ⅱ序灌浆→每个单元结束且满足7天以后进行灌浆质量检查。

具体每孔的施工程序见回填灌浆工艺流程图。

13.5.2钻孔

13.5.2.1在素混凝土衬砌中的回填灌浆孔,可采用手风钻或其他机械钻孔的方法:

在钢筋混凝土衬砌中的回填灌浆孔应采用在预埋管中钻孔的方法,孔深深入岩石10cm,并测记混凝土厚度和空腔尺寸。

13.5.2.2遇有围岩塌陷、溶洞、超挖较大等情况时,应由承包人制定特殊灌浆措施,并报送监理人审批。

13.5.3灌浆

13.5.3.1灌浆方法:

回填灌浆采用纯压式灌浆法。

顶拱回填灌浆前应对衬砌混凝土的施工缝和混凝土缺陷等进行全面检查,对可能漏浆的部位及时处理。

13.5.3.2灌浆材料:

水泥采用425#普通硅酸盐水泥;灌浆用砂应为质地坚硬清洁的天然砂或人工砂,不得含泥团和有机物,粒径不大于2.5mm,细度模数不大于2.0。

13.5.3.3回填灌浆应按划分的灌浆区段分序加密进行,分序序数和分序方法应根据地质情况和工程要求确定,并报送监理人审批。

13.5.3.4回填灌浆的浆液水灰比应按施工要求确定。

13.5.3.5回填灌浆顺序由隧洞较低的一端向较高一端推移,其具体做法:

将低端的第一个孔作进浆孔,临近的孔作排气用,待其排出最稠一级浆液后立即将孔堵塞,再改变进浆孔,直至全序孔灌浆结束

图13.1回填灌浆施工工艺流程图

13.6平洞固结灌浆

13.6.1固结灌浆工艺流程:

回填灌浆结束7天后→Ⅰ序环Ⅰ序孔钻灌→Ⅰ序环Ⅱ序孔钻灌→Ⅱ序环Ⅰ序孔钻灌→Ⅱ序环Ⅱ序孔钻灌→单元结束后且满足3~7天后进行灌浆质量检查。

具体每孔的施工程序见固结灌浆工艺流程图。

13.6.2钻孔

13.6.2.1在素混凝土衬砌中的灌浆孔,可采用手风钻或其他机械钻孔的方法,孔深和孔向均应满足施工图纸要求,孔径不小于38mm,孔深深入基岩5m。

13.6.2.2地下洞室的固结灌浆应按施工图纸或监理人指示,按分序加密的原则划分

灌浆单元,对水工隧洞的固结灌浆应按环间分序、环内加密的原则进行,遇有地质条件不良地段,可增为三序,但需经监理人批准。

固结灌浆孔的排距、孔距、孔深及其它技术

参数按设计图纸进行。

13.6.2.3固结灌浆孔,在钢筋砼浇筑时应预埋φ50的钢管,并定好方位,误差不大于5度,灌浆孔位置与设计孔位偏差不大于10cm。

13.6.3钻孔冲洗和压水试验

13.6.3.1冲洗灌浆孔均应进行冲洗。

承包人应根据监理人指示采用风水联合冲洗或用导管通入大流量水流,从孔底向孔外冲洗的方法进行冲洗:

裂隙冲洗方法应根据不同的地质条件通过现场灌浆试验确定。

图13.2固结灌浆施工工艺流程图

13.6.3.2压水试验

压水试验应在裂隙冲洗后进行,施工人员可根据监理人指示,采用"简易压水"、"单点

法"及"五点法"进行压水试验。

简易压水试验应在裂隙冲洗后或结合裂隙冲洗进行。

五点法和单点法压水试验按SL62-92中有关条文执行。

基岩固结灌浆的检查孔应按

SL62-94中有关条文的规定进行压水试验,检查孔的数量应不少于灌浆总孔数的5%。

13.6.4灌浆

13.6.4.1灌浆方法:

固结灌浆采用循环式灌浆法。

灌浆孔优先采用单孔灌浆,当相邻孔发生串浆或吸浆量较小时,可采用多孔并联灌注,并应控制压力,允许同一环上的灌浆孔并联灌注,孔数为2个,孔位宜保持对称。

13.6.4.2灌浆材料:

采用525#普通硅酸盐水泥。

水泥细度要求通过80μm方孔孔筛的筛余量不大于5%。

材质应符合质量标准方可使用,严禁将不合格的材料灌进孔内。

浆液采用比重计校准测量浓度。

13.6.4.3灌浆次序:

灌浆孔统一编号,按环间分序环内加密的原则。

13.7帷幕灌浆施工

13.7.1钻孔

13.7.1.1据施工控制点,进行现场测量放点,将每个帷幕孔的孔位都测放出来,并用红油漆注明其桩号、孔号等,并经监理复查合格后(其误差小于10cm)。

然后移机就位,地锚钢筋固定,校正钻机立轴,进行钻孔。

13.7.1.2用液压回转式钻机,配金刚石或硬质合金钻头造孔。

开孔孔径为φ91mm。

钻至基岩面以下2m,用塞塞在基岩面上20~50cm的砼内,进行第一段灌浆,然后用0.5:

1浓浆换出孔内清浆,置入孔口管,待凝三天以上。

第二段以下用孔口封闭法,压水、灌浆时,尾管离孔底不大于50cm。

终孔孔径(试验孔、先导孔、Ⅰ、Ⅱ、Ⅲ序孔)不小于φ56mm。

13.7.1.3钻孔分段:

第一段砼面以下2m(孔口管段),段长2m;第二段砼面以下

2~5.0m,段长3m;第三段砼面以下5.0~9.0m,段长4.0m;第四段及以下各段的段长一般为5.0m。

段长误差不大于30cm,钻孔中使用kxp-1型轻便测斜仪校测钻孔孔斜,并及时纠偏,钻进中采取勤起下钻及加长钻具等方法,确保孔斜在允许偏差范围内。

钻孔时对岩层、岩性以及孔内各种情况进行详细记录。

钻孔遇到孔内涌水、漏水、断层、洞穴、塌孔、掉块时,及时报告监理人分析钻孔和岩体情况,作出决定后方可进行处理或钻进。

一般可先进行灌浆处理,而后继续钻进。

13.7.1.4钻孔最大允许偏差符合设计要求。

允许偏差值包括因方位角偏移而发生的偏差值,经孔斜实测资料分析,对不符合上述要求的部位,应结合压水试验和单位耗灰量等资料进行分析,认为将影响灌浆质量时,应采取补救措施,如在原钻孔附近重新钻孔加密灌注等。

13.7.1.5钻孔取芯:

(1)先导孔、灌浆检查孔以及监理工程师指示的其它钻孔,应钻取岩芯,按取芯次序统一编号,填牌装箱,岩芯采取率不小于80%,并绘制钻孔柱状图和进行岩芯描述;

(2)芯样的最大长度应限制在3m以内,一旦发现芯样卡钻或被磨损,应立即取出。

除监理人另有指示,对于1m或大于1m的钻进循环,若芯样获得率很低,应更换钻孔机具或改进钻进方法;

(3)对每箱芯样拍两张彩色照片,并作好钻孔操作的详细记录,一并提交监理人;

(4)监理人指示应予保存的岩芯,按指定的地点存放,防止散失和混装。

(5)钻孔保护:

施工图纸所示的所有钻孔,在分段钻进结束或终孔钻进结束,均加盖保护,以防异物掉入孔内,直至下序施工或验收合格为止。

13.7.2钻孔冲洗和压水

13.7.2.1每段钻孔结束后立即进行钻孔冲洗,待孔内回水清洁后持续10min再取出孔内钻杆及钻具。

安装好灌浆管路后,在灌前使用压力水对钻孔裂隙进行冲洗。

13.7.2.2帷幕灌浆Ⅰ序孔灌浆前均需作简易压水试验,Ⅱ、Ⅲ序孔可根据前段孔的压水灌浆情况而定,对钻孔裂隙进行冲洗后,采用单点法作压水试验,压水压力为灌浆压力的80%,且不超过1.0Mpa,每5分钟测读一次压入流量,持续20分钟结束,取最后的流量值作为计算流量,其成果以透水率表示。

先导孔应自上而下分段卡塞进行压水试验,并按施工图纸要求采用单点法压水,检查孔采用五点法压水试验。

压水试验按SL62—94附录A执行。

13.7.3灌浆施工

13.7.3.1灌浆方法:

采用孔口封闭灌浆法,即“自上而下、小口径钻进、孔口封闭、不待凝、孔内循环高压灌浆”工艺。

图13.3施工工艺流程图

孔孔筛的筛余量不大于5%。

材质应符合质量标准方可使用,严禁将不合格的材料灌进

孔内。

各类浆液掺入掺合料和外加剂的种类及其掺量应通过室内浆材试验和现场灌浆试验确定。

13.7.3.3灌浆次序:

灌浆孔统一编号,并严格按分序加密的原则进行。

单排帷幕分Ⅲ序,其施工顺序为Ⅰ序→Ⅱ序→Ⅲ序。

同序孔可同时施工,上下次序孔之间在基岩中的间隔高差大于15m后方可进行下一次序孔的施工。

13.7.3.4灌浆压力:

灌浆时要尽快达到设计压力,灌浆压力一律采用孔口回浆管的压力表值为准,读其中值。

设计灌浆压力根据试验结果确定。

13.7.3.5灌浆结束标准:

符合设计要求。

13.7.3.6灌浆孔封孔:

灌浆孔和检查孔结束后,采用“置换和压力灌浆封孔法”进行封孔。

即用泵送0.5:

1的浓浆将孔中余浆全部顶出,直至孔口返出浓浆止,而后提升灌浆管,向孔内补浆,最后,在孔口进行纯压式封孔灌浆1h,仍用0.5:

1的浓浆,

压力为灌浆最大压力。

13.7.4特殊情况的处理

13.7.4.1灌浆过程中,发现孔口冒浆、漏浆,应根据具体情况采用嵌缝、表面封堵,止住外漏后,再用低压、浓浆、限流、限量、间歇等方法进行处理。

13.7.4.2灌浆过程中,发现串浆时,如串浆孔具备灌浆条件,可以同时进行灌浆,应一泵一孔灌注。

否则应将串浆孔用塞塞住,待灌浆结束后,串浆孔重新扫孔、冲洗、而后继续钻灌。

13.7.4.3灌浆因故中断,应及早恢复灌浆,否则应立即冲洗,而后恢复灌浆。

若无法冲洗或冲洗无效,则应进行扫孔,而后复灌。

恢复灌浆时,应使用开灌比级浆液灌注,逐级加浓;如注入率与中断相近,即可使用中断前的比级浆液灌注。

恢复灌浆后,如注入率较中断前减少很多,且短时间内停止吸浆,应采取措施。

13.7.4.4孔口有涌水的孔段,在灌浆前应测量涌水压力和涌水量,并根据涌水情况,采取缩短段长、屏浆、闭浆、待凝等措施。

13.7.4.5对注入量大、灌浆难以结束的孔段,采用低压、浓浆、限流、限量、间歇灌浆或浆液中掺加速凝剂等方法处理,必要时采用稳定浆液或混合浆液灌注。

但实施前应酬报告监理人批准后实施。

13.7.5灌浆质量检查帷幕灌浆的质量应以分析压水试验成果为主,结合灌浆资料、钻孔取芯等进行综合评定。

检查孔数为灌浆孔数的10%,施工时间要在该部位灌浆结束14d后进行,压水试验采用单点法。

压水检查孔标准为:

q≤3Lu,帷幕压水检查孔段合格率应在90%以上,其余孔段的不合格指标不应超过规定值的100%,且不集中,认为合格。

帷幕灌浆检查孔岩芯采取率应大于85%,并进行地质描述,岩芯妥加保护。

施工时,采用加长岩芯管、用双层岩芯管钻进等措施,以提高岩芯采取率。

检查孔施工具体按《水利水电工程钻孔压水试验规程》SL25-92有关技术条款执行。

13.7.6竣工资料和验收

13.7.6.1灌浆工程应进行分区、分部验收,并进行阶段验收。

全面竣工后,应进行总体验收。

验收时所需的文件有:

(1)工程文件:

有关的设计文字资料、设计图纸及修改通知等;

(2)有关的竣工资料、总结和报告等。

(3)竣工资料按设计要求提供。

(4)经验收委员会或小组详细检查后,认为灌浆质量符合设计要求时,应签发合格证,如不合要求,承包人应根据验收意见进行处理,直至合格为止。

13.8资源配备

13.8.1劳动力配置

根据施工进度计划,安排三班制作业,施工人员组合如下:

经理(包括副经理)2人;总工程师1名;现场技术人员3人;修理工1人;材料员1人;电工2人;综合员1人;炊事员1人;驾驶员1人;车工4人;职工120名(三班)。

共计137人。

13.8.2机械设备配置

根据施工强度和工期控制,配备施工机械设备。

详见表13.3。

表13.3:

主要机械设备计划表

设备

型号

数量

单位

设备

型号

数量

单位

钻机

XU300-2

10

台

测斜仪

KxP-1

2

套

钻机

150

5

台

电钻

日立

2

台

高速制浆机

0.4

4

台

车床

1

套

搅拌桶

0.2

8

台

钻床

1

套

搅拌桶

1

2

台

校正台

1

台

灌浆机

100/100

10

潜水泵

30m

2

台

自动记录仪

GY-V

8

台

经纬仪

1

台

空压机

VHP-700

1

台

测距仪

1

台

地质扫描仪

1

台

卷扬机

5T

2

台

孔内摄像机

1

台

计算机

1

套

钻孔声波仪

1

台

电焊机

2

台

(编写:

曾立新)