高锰钢的性能特点及强化原理.docx

《高锰钢的性能特点及强化原理.docx》由会员分享,可在线阅读,更多相关《高锰钢的性能特点及强化原理.docx(9页珍藏版)》请在冰豆网上搜索。

高锰钢的性能特点及强化原理

高锰钢的性能特点及强化原理

高锰钢的性能特点及强化原理

1概述

自Hadfield1882年发明高锰钢以来,至今已有100多年的历史。

高锰钢一样是指含碳量为09%~13%,含锰量为110%~140%的铸钢,即ZGMn13。

此材料在1000~1100℃之间为单一奥氏体组织,为保持此组织,需高温淬火,即在1100~1050℃间的温度内赶忙水淬至常温。

通过处理后的材料具备专门好的韧性,受冲击载荷时发生表面硬化,其具有专门高的耐磨性,故称之为耐磨钢。

因此高锰钢被广泛应用于机械制造、冶金、矿山、建材、电力和铁路等部门所使用的金属耐磨体,如挖掘机斗齿、球磨机衬板、破裂壁、轧臼壁、拖拉机履带板、风扇磨冲击板、破裂机颚板、铁道路岔等。

但由于此材料加工硬化快,不易切削加工,一样只限于铸造。

2高锰钢的性能特点

2.1高锰钢的机械性能

高锰钢的铸态组织是由奥氏体、碳化物、珠光体和通常存在的少量磷共晶等所组成。

碳化物数量多时会在晶界上以网状显现,钢的性能专门脆。

这种低塑性、低韧性的钢在铸态下是无法使用的。

但通过固溶处理(即水韧处理)后,在强冲击工况下它变成一种高强度、高塑性、韧性好、专门耐磨的材料。

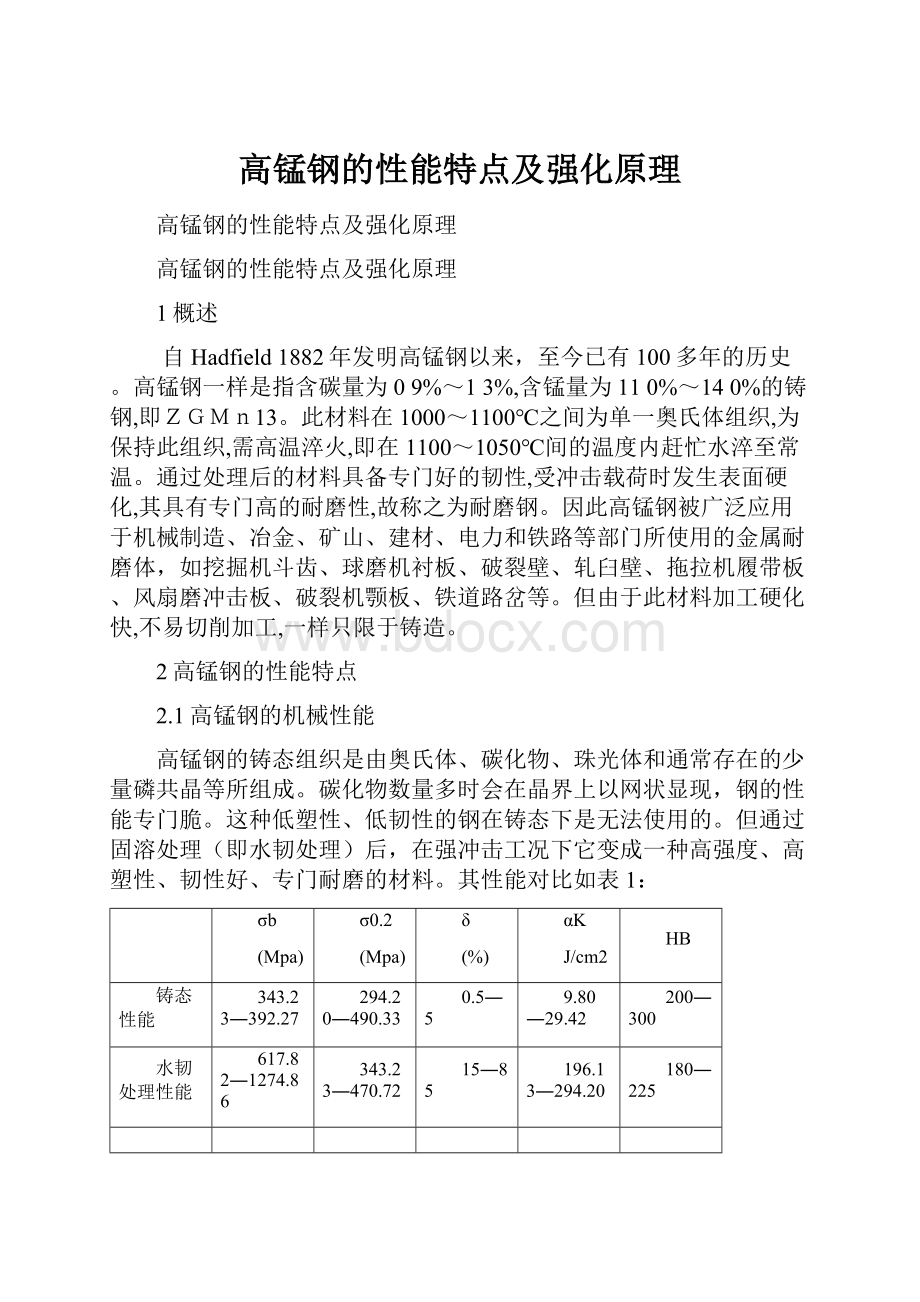

其性能对比如表1:

σb

(Mpa)

σ0.2

(Mpa)

δ

(%)

αK

J/cm2

HB

铸态性能

343.23―392.27

294.20―490.33

0.5―5

9.80―29.42

200―300

水韧处理性能

617.82―1274.86

343.23―470.72

15―85

196.13―294.20

180―225

表1:

高锰钢在铸态下和水韧处理后性能对比

以上是高锰钢在常温下的各种机械性能,但具有奥氏体组织的高锰钢在加热时会发生组织转变,性能会发生专门大的变化。

当温度超过125℃时,在奥氏体中开始有碳化物析出。

随着温度的提高析出量增加,钢的性能变脆,塑、韧性下降。

图1是高锰钢经1050℃水韧处理后加热温度和延伸率的关系;图2是化学成分为C1.12%,Mn13.56%,Si0.63%,S0.012%,P0.092%,Ti0.06%的高锰钢,经水韧处理后加热到不同温度,保温5小时水冷后测得的冲击韧性。

图1加热温度与延伸率的关系

图2加热温度与冲击韧性的关系

从图中能够看出,再250-300℃时冲击韧性即下降,450-850℃时冲击韧性最低可降到19.61-29.42J/cm2。

对比图1和图2能够看出,冲击韧性和塑性随温度什高变化的规律是完全吻合的。

由于加热保温时碳化物的析出量随温度的升高和时刻的延长而增加,钢的硬度也必定提高。

图3是加热温度、保温时刻和硬度三者之间的关系;表二是高锰钢在不同温度(水韧处理后)时的强度和塑性值。

图3水韧处理后加热温度、保温时刻和硬度的关系

温度(℃)

σ0.2(Mpa)

σb(Mpa)

δ(%)

200

346.17

980.67

46.0

550

162.80

472.68

28.5

650

117.19

290.28

41.0

750

83.55

185.54

45.5

表2不同温度时高锰钢的强度和塑性

由此能够看出,高锰钢的强度、塑性、韧性和硬度性能随温度升高的变化是互相联系的。

2.2高锰钢的加工硬化和耐磨性

高锰钢铸件在受到冲击载荷时,金属表面发生塑性变形。

尽管通过水韧处理后单相奥氏体组织的硬度专门低(HB170-230),但通过形变以后由于形变强化的结果金属的变形层表现出明显的加工硬化现象。

表面层(变形层)的硬度有极大的提高,能够达到HB500-800(较低程度的冲击能够达到HB300-400)。

从表面向内金属的变形程度逐步减少,硬度也逐步降低。

到某个深度时金属处于原始的未变形的状态。

那个显现加工硬化的表层确实是硬化层。

随冲击载荷的不同,硬化层的深度能够达到10-20mm,甚至更多。

深度的大小除和冲击功的大小有关外,还和金属的塑性性能、强度性能钢的组织状态(如晶粒度、奥氏体基体中是否有第二相存在等)有关。

钢的化学成分决定组织状态也阻碍奥氏体的性能和硬化层的深度。

形变速度和金属材料在外载荷作用下的应力状态阻碍加工硬化的成效。

表3是在不同冲击载荷、冲击次数的硬度值(HRC)。

由此表能够看出,高锰钢在低冲击载荷下,加工硬化能力较小。

在20J/cm2的冲击载荷下,通过120次冲击,只能达到HRC50的硬化成效。

随着冲击能量的增加,加工硬化越来越高,冲击载荷达到200J/cm2时,硬化值可达到HRC63,再连续增加冲击能量,最高硬化值不再发生变化。

表3是在不同冲击载荷、冲击次数的硬度值(HRC)

将通过250J/cm2冲击载荷,冲击120次,达到最大硬度值HRC63的试样剖截后,用HV0.1的显微硬度计沿截面测试结果见图4。

可见加工硬化后的材料硬化层深度专门浅,仅2.5mm左右,硬度变化的梯度也专门大,表面硬度最高,专门快就降下来。

这与加工硬化和滑移带密度有关,而滑移带是由塑变引起的,表面的塑变程度最大,所产生的滑移带最多,越往材料内部,塑变程度降低,滑移带随之减少。

在使用过程中,由于表面被磨损后,在冲击载荷作用下产生新的硬化表面,得以坚持材料的耐磨性能。

图4加工硬化层的硬度梯度

在硬化层的下面仍是软韧的奥氏体组织,它和硬化层牢固地结合。

硬化层表面有专门高的硬度,又有好的韧性,这正是高锰钢具有抗击磨料的梨削磨损、形变磨损和较好的抗冲击疲劳的性能。

3高锰钢的强化机理

关于高锰钢具有专门高的加工硬化能力的缘故,专门久以来就引起了人们的高度重视,国内外学者对此开展了广泛的研究,先后提出了形变诱发马氏体相变硬化说、孪晶硬化说、位错硬化说、层错硬化说、动态应变时效硬化说、位错+层错+孪晶+ε马氏体、位错+层错+ε马氏体+α′马氏体、位错+层错+孪晶+弥散析出的微细碳化物颗粒、孪晶+Mn-C原子对造成的强烈不对称畸变等多种复合硬化说。

迄今为止尚没有统一的、全面的总括性结论。

只是有一点相同的,即都认为是由于某种缘故阻碍位错的运动而引起高锰钢的加工硬化。

那个地点要紧简要介绍几种关于高锰钢的加工硬化机理的假说。

3.1形变诱发马氏体相变硬化说

形变诱发马氏体相变硬化说认为高锰钢的加工硬化是由于形变诱发马氏体阻碍滑移而引起的。

高锰钢在变形过程中形成的弥散分布的马氏体造成了奥氏体的强化,提高了金属变形层的硬度。

早在1929年,HallJH就报导了用X-射线衍射分析证明高锰钢中存在马氏体转变的结果。

同年KrivobokVK提出了马氏体是在奥氏体变形滑移带上形成的观点。

ChevenardP对该钢进行了热磁方面的研究,支持了奥氏体在变形过程中发生→α′转变的观点。

3.2孪晶硬化说

孪晶硬化说认为,高锰钢的加工硬化是孪晶造成的。

高锰钢在变形过程中,当不全位错在{111}晶面上运动时会显现层错。

例如在{111}晶面族中的某一个(111)面之后的每个晶面上,均有一个柏氏矢量为(a/6)〔112〕的不全位错依次从晶体的一端运动到另一端时,则每个相邻晶面均在〔112〕方向上相对滑动了a/6的距离,这时原子堆垛显现了ABCACBACB…的顺序,即在滑移面的两侧原子堆垛显现了镜面对称的状况,这就形成了面心立方晶体中的孪晶。

高锰钢在形变过程中会不断地显现形变孪晶,大量形变孪晶的显现将金属基体切割成许多块,这种作用类似于晶粒的细化,使位错被封锁,并难以运动,从而使金属得到较高程度的强化。

孪晶界面的存在使位错运动阻力增加,为使位错运动必须增加能量才能克服界面的障碍,也确实是必须提高应力值才能有进一步的形变。

孪晶愈细,则孪晶界面所构成的阻力越大;孪晶愈多,则切割晶体的作用愈显著,金属基体的强化程度也就愈高。

3.3位错硬化说

高锰钢变形时,在奥氏体晶体内可产生大量的位错,高位错密度区阻碍位错运动而产生强化效应,从而导致高锰钢的加工硬化。

有关文献在分析位错导致高锰钢加工硬化的缘故时还指出,高锰钢的加工硬化分为三个时期:

(1)易滑移时期,滑移只在一个滑移系内发生。

(2)多滑移时期,随着变形量的增大,滑移在多个滑移系内发生,现在的硬化机制有三种:

(a)位错交割产生割阶使位错运动困难;(b)位错交割和再交割成位错缠结或三维网络,位错在某一滑移面运动时会割过以不同角度穿过此滑移面的其它位错形成的林位错,现在由于位错间的弹性交互作用使位错运动受阻;(c)位错相互作用形成胞状结构或亚晶粒互相锁住,同时胞壁成为位错运动的障碍。

(3)动态软化时期,当第三时期开始后,足够高的应力使被阻挡住的位错借助于交滑移而运动。

3.4动态应变时效硬化说

高锰钢变形时必定发生位错运动,溶质原子受到与位错周围歪扭的原子结构伴生的高应变能的阻碍,将被吸引到位错中心处形成“柯氏气团”,使系统的应变能降低并对位错的运动起钉扎作用,即产生动态应变时效强化效应,从而导致其加工硬化。

3.5Fe-Mn-C原子团硬化说

近年来科研工作者采纳热分析、磁分析、声发射、XRD、SEM、TEM、EDAX、穆斯堡尔谱和电子探针等多种现代检测手段,并结合价电子结构理论运算,研究了不同碳、锰含量的奥氏体锰钢的加工硬化行为,提出了锰钢奥氏体中形成的Fe-Mn-C原子团偏聚区阻滞滑移系启动和阻碍位错运动是造成高锰钢加工硬化的要紧缘故的新观点。

研究说明,高锰钢奥氏体是由不含C晶胞、含C晶胞和含C-Mn晶胞堆垛构成,在各类晶胞中的所有原子组合当中,C-Mn和C-Fe原子之间的键力(其原子间的共价电子对数nA≥0.9300,Fef为位于面心位置的Fe原子)远大于C-C、Fe-Fe和Fe-Mn原子之间的键力(nA≤0.3299)。

由于C-Fe原子之间较强的键力(nA=0.9300),使固溶入面心立方奥氏体晶胞八面体间隙中心的C原子与晶胞面上的六个Fe原子牢固地联系在一起,形成了“坚硬”的八面体,而置换Fe原子的Mn原子以与C更强的键力(nA=1.2070)形成了-C-Mn-C-Mn-C-Mn-强键络,将这些“坚硬”的八面体进一步牢固地联系在一起,从而形成了由强键络相联结的Fe-Mn-C原子团偏聚区,这些原子团偏聚区散乱地分布在奥氏体中,有效地阻滞滑移系的启动和阻碍位错的运动,从而导致了高锰钢高的加工硬化能力。

4高锰钢的进展和新技术

随着高锰钢应用范畴的扩大和工况条件的进一步恶化,常规化学成分和热处理的高锰钢性能已不能满足市场的需要,因此科研工作者在高锰钢形变强化的机理上逐步进展了一些新钢种、新技术和新工艺,下面仅作简要介绍。

4.1高锰钢的微合金化

向高锰钢中加适量的Cr、V、Ti、Ni、Mo等合金,能够起到细化晶粒,改善机械性能,增加耐磨性等作用,专门当高熔点化合物熔解到奥氏体基体内可起到固溶强化,同时溶质原子对位错还具有阻碍作用。

总之,高锰钢的微合金化的目的在于使钢得到强化。

4.2超高锰钢

标准高锰钢含13%Mn,但近年来,国内外有一种倾向,确实是进展了更高含锰量的超高锰钢。

关于含锰量的级别,目前要紧有18Mn和25Mn2。

其缘故要紧有:

(1)提高加工硬化能力。

其中碳能起那个作用,但现在需要增加锰量以保持韧性;

(2)在低温地区使用。

4.3高锰钢的沉淀强化

沉淀强化的原则是先进行固溶处理,排除铸态组织,使铸态组织中的各种碳化物(如晶界网状碳化物块状碳化物和针状碳化物等)及共析组织全部溶解,成为单一的奥氏体固溶体;随后在奥氏体从高温冷却的过程中碳的脱溶会析出含合金元素的碳化物。

此外奥氏体冷却过程中分解产生的共析组织中,也有较多的含有合金元素的碳化物。

此后升温的过程中进行奥氏体的重结晶。

在升温顺保温时部分的碳化物会溶解,但有相当一部分碳化物保留下来。

奥氏体中脱碳析出的碳化物和共析组织中的碳化物分散度较高,而且在升温顺保温过程中会发生粒状化的过程。

如此通过重结晶之后,从高温水淬所得到的组织是在通过重结晶有所细化的奥氏体基体上分布有弥散的粒状的碳化物第二相质点。

如此的组织对提高材料抗冲击磨料磨损的能力是有利的。

4.4高锰钢的爆炸硬化

高锰钢爆炸硬化的方法是利用爆炸后极短的时刻(10-9s)内产生的高压3×107kpa作用到钢的表面上,使钢在压应力下变形。

高锰钢爆炸加工后,其表面硬度可达450HV以上,硬化深度超过40mm,残余变形专门小,仍具有较高韧性。

其缘故是由于爆炸加工使金属内部形成了梯度的高位错密度、交叉滑移带密度、孪晶密度及堆垛层错、晶粒扭折等.宏观变形小是因为爆炸冲击波传播快及作用时刻短的缘故.而韧性仍专门大,则是由于未发生M体及ε相变,仍为单相A体及晶粒细化结果.

5结论

高锰钢的一个突出性能特点是在高冲击载荷下的表面加工硬化,应用其强化机理,通过不断的改进工艺,进展新技术,象针对在冲击负荷小或低应力磨损条件下不能充分加工硬化而不耐磨的问题,进展了合金化改性高锰钢,奥氏体介稳固易加工硬化中锰钢、低锰钢。

高碳锰钢的初始硬度、耐磨性提高。

为使厚大铸件中心部位也为全奥氏体组织,提高加工硬化能力,进展了超高锰钢(Mn15、Mn17、Mn20、Mn25)。

针对结构复杂,易产生裂纹的专门铸件,研制出了低碳高锰钢(75Mn13、50Cr2Mn14、60Cr5Mn12、55Cr5Mn9)满足市场需要。

高锰钢熔炼进展了吹氩、吹氮,炉外精炼等工艺,提高了钢的纯洁度。

采纳悬浮浇注、表面合金化、爆炸硬化等措施提高耐磨性。

如此大大扩宽了高锰钢的应用范畴。