模具工艺卡片.docx

《模具工艺卡片.docx》由会员分享,可在线阅读,更多相关《模具工艺卡片.docx(21页珍藏版)》请在冰豆网上搜索。

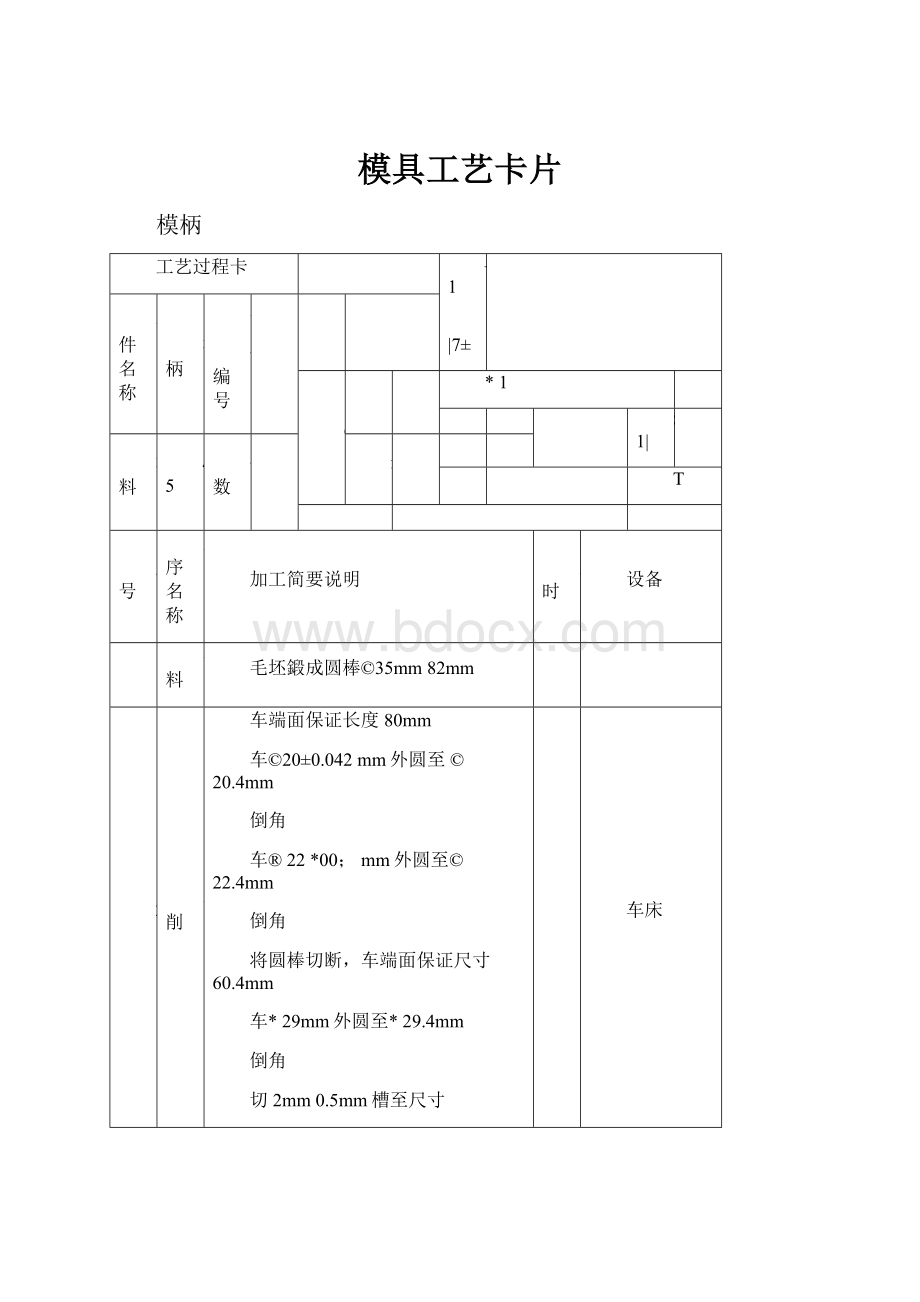

模具工艺卡片

模柄

工艺过程卡

—1

1|7±

零件名称

模柄

零

件编号

1

6

*1

81|

材料

45

件数

1

r

T

序号

工序名称

加工简要说明

工时

设备

1

备料

毛坯鍛成圆棒©35mm82mm

2

车削

车端面保证长度80mm

车©20±0.042mm外圆至©20.4mm

倒角

车®22*00;mm外圆至©22.4mm

倒角

将圆棒切断,车端面保证尺寸60.4mm

车*29mm外圆至*29.4mm

倒角

切2mm0.5mm槽至尺寸

车床

3

检验

4

磨削

磨外圆及平面至图纸要求

磨床

5

检验

日期

2007年12月

零件质量等级

上模座

工艺过程卡

零件名称

上模座

零件编号

2

材料

HT200

件数

1

工序名称备料

热处理

铸造毛坯

退火

涂底漆

刨削

磨削

钳工

铣削

镗削

车削

10

钳工

钳工

精修

12

检验

加工简要说明

工时

设备

刨各个平面,其中上、下平面各留0.2mm的磨削余量

磨削上、下平面保证尺寸20mm

划轮廓线

划导套孔、模柄孔、销孔、螺纹过孔线

按照轮廓线铣外轮廓及R2.5的圆弧槽

与下模座重叠,一起镗导套孔至图纸要求(要预钻底孔)

加工模柄孔至图纸要求(预钻底孔)加工螺纹过孔至图纸要求

26H7销孔,在试冲、调整后与上模座、

上垫板、上固定板、盖板配作(预钻4

的底孔)

全面达到设计要求

牛头刨床

平面磨床

铣床

坐标镗床

车床

钻床

2007年12月

零件质量等级

垫板

工艺过程卡

!

\

零件名称

垫板

零

件编号

3

J

r

L

r

一

'一

€

材料

45

件数

1

1

6.?

序号

工序名称

加工简要说明

工时

设备

1

备料

将毛坯锻成70mm60mm12mm

2

刨削

刨六面达到尺寸63mm50mm8mn,互为直角

刨床

3

磨削

磨各个平面至图纸要求

平面磨床

4

钳工

加工螺纹过孔至图纸要求

2汽©6H7销孔,在试冲、调整后与上模座、

凸模固定板配作

钻床

5

钳工精修

全面达到设计要求

9

检验

日期

2007年12月

零件质量等级

凸模固定板

工艺过程卡

1

1/

1

零件名称

凸模固

定板

零

件编号

4

<_

;-L-

r.■

A#

/

口

材料

45

件数

1

—J

序号

工序

名称

加工简要说明

工时

设备

1

备料

将毛坯锻成70mm60mm15mm

2

刨削

刨六面达到尺寸63mm50mm10mn,互

为直角

刨床

3

磨削

磨各个平面至图纸要求

磨床

4

钳工

按照图纸要求划出螺纹过孔、销孔、冲孔凸模孔的位置线

5

钻削

钻冲孔凸模孔至图纸要求

加工中心

6

钳工

加工螺纹过孔至图纸要求

2汇©6H7销孔,在试冲、调整后与下模

座配作

钻床

7

钳工

精修

全面达到设计要求

8

检验

日期

2007年12月

零件质量等级

冲孔凸模

工艺过程卡

零件名称

冲孔凸模(©4)

零

件编号

5

材料

Cr12MoV

件数

1

工序

名称

备料

车削

热处理

磨削

检验

加工简要说明

工时

设备

将毛坯鍛成圆棒20mm50mm

按图纸车全图,单边留0.2mm的磨削余量按照热处理工艺,对刃口工作部分局部淬火达到58~62HRC

磨外圆、端面达到图纸要求

2007年12月

车床

磨床

零件质量等级

冲孔凸模

工艺过程卡

零件名称

冲孔凸

模(©6)

零

件编号

6

.II~

1

*■*

•

/血%

卜

•.-

材料

Cr12MoV

件数

1

序号

工序名称

加工简要说明

工时

设备

1

备料

将毛坯鍛成圆棒©20mm50mm

2

车削

按图纸车全图,单边留0.2mm的磨削余量

车床

3

热处理

按照热处理工艺,对刃口工作部分局部淬

火达到58~62HRC

4

磨削

磨外圆、端面达到图纸要求

磨床

5

检验

日期

2007年12月

零件质量等级

落料凹模

工艺过程卡

JI:

D

零件名称

落料凹模

零

件编号

7

•一"i?

Z

-

1

材料

Cr12MoV

件数

1

X

3X08

■—

i~ri

—■

—

序号

工序

名称

加工简要说明

工时

设备

1

备料

将毛坯锻成70mm60mm30mm

2

刨削

刨六面达到尺寸63mm50mm25mm互为直角

刨床

3

磨削

磨上、下平面至图纸要求

磨床

4

铣削

铣内型腔,并保留单边尺寸0.2的模削量

铣床

5

钳工

按照图纸要求划出螺纹孔、销孔、挡料销孑L、落料孔的位置线

加工螺纹孔、挡料销孔至图纸要求

2域©8H7销孔,在试冲、调整后与下模座、

下垫板、下固定板配作

钻床

6

钻削

钻挡料销孔至图纸要求

加工中心

7

热处理

按热处理工艺,淬火达到60~64HRC

8

磨削

磨内腔及各平面至图纸要求

磨床

9

钳工精修

全面达到设计要求

10

检验

日期

2007年12月

零件质量等级

推件橡胶

工艺过程卡

零件名称

推件

橡胶

聚氨酯

序工序号名称

加工简要说明

工时

设备

钻床

零件质量等级

备料按尺寸©12mm12mn备料

钳工按照图纸要求划出孔的位置线并加工孔

钳工至图纸要求

检验

2007年12月

推件块

工艺过程卡

零件名称

推件块

零

件编号

9

guEL

r1jF

屮•二」

//

/

「7

「f

材料

45

件数

2

0/0:

■i亠…

AJ,□

J

序号

工序

名称

加工简要说明

工时

设备

1

备料

毛坯锻成圆棒©20mm15mm

2

车削

车端面保证长度10mm

车*10^025mm外卜圆至10.4mm

倒角

将圆棒切断,车端面保证尺寸8.2mm

车帖3mn外卜圆至®13.4mm

倒角

车床

3

钳工

划孔的位置线并加工孔至图纸要求

钻床

4

热处理

按照热处理工艺,淬火至40~45HRC

5

磨外圆

磨各个外圆至图纸要求

外圆磨床

6

磨平面

磨平面至图纸要求

平面磨床

7

检验

日期

2007年12月

零件质量等级

凸凹模

工艺过程卡

J—

零件名称

凸凹模

零

件编号

10

工-

r

…里A

「・

1

JF/JF/

匚

//////f.

材料

Cr12MoV

件数

1

\y/\/

1

1

yr

|"*

i—

序号

工序

名称

加工简要说明

工时

设备

1

备料

毛坯锻成50mm70mM30mm

2

铣削

铣10mm勺台阶

铣13mm勺台阶

钻©9.37mm的内孔至©9mm钻©6.37mm的内孔至©6mm钻©11mm的内孔至10.8mm钻©8mm的内孔至7.8mm

绞©10mm的内孔至尺寸要求钻©8mm的内孔至尺寸要求

加工中心

3

热处理

按照热处理工艺,刃口局部淬火至

60~62HRC

4

磨削

磨©9.37mm内孔、磨©6.37mm内孔、R3的内圆角达到图纸要求

内圆磨床

5

磨削

磨上下平面至图纸要求

平面磨床

6

检验

日期

2007年12月

零件质量等级

凸凹模固定板

工艺过程卡

零件名称

凸凹模固定板

零

件编号

11

材料

45

件数

1

工序名称备料

加工简要说明

工时

设备

刨削

磨削

钳工

铣削

磨削钳工精修检验

将毛坯锻成70mm55mm15mm

刨六面达到尺寸63mm50mm9mm互为

直角

磨上、下平面,保证尺寸8mm

按照图纸要求划出螺纹过孔、—销孔的位置线

加工各孔至图纸要求

26H7销孔,在试冲、调整后与下模座、

落料凹模配作

铳内型腔,保留单边0.2的量

磨内型腔、R4圆角及各平面至图纸要求

全面达到设计要求

2007年12月

刨床

磨床

钻床

铣床

磨床

零件质量等级

卸料板

工艺过程卡

-上・

a共ET

■JF'

*4

-

零件名称

卸料板

零

件编号

12

%

4||

—

■1

T

-

材料

45

件数

1

—

1

—-

序号

工序名称

加工简要说明

工时

设备

1

备料

将毛坯锻成70mm汉60mm汉12mm

2

刨削

刨六面达到尺寸63mm^50mm^6mm,互为直角

刨床

3

磨削

磨上、下平面至图纸要求

磨床

4

铣削

铣内腔,单边留0.2的量(预钻底孔)「

铣床

5

钳工

按照图纸要求划出螺纹孔、挡料销孔、落料孔的位置线

加工螺纹孔、挡料销孔至图纸要求

5

磨削

磨内腔至图纸要求

磨床

6

钳工精修

全面达到设计要求

7

检验

日期

2007年12月

零件质量等级

挡料销

工艺过程卡

.=']1Jf'-,

厂G片

零件名称

挡料销

零

件编号

13

1

'X

1

V

—

[fJji1

材料

45

件数

3

31--

序号

工序

名称

加工简要说明

工时

设备

1

备料

毛坯锻成圆棒©15mm15mm

2

车削

车端面,打中心孔,保证尺寸8.4mm按图形要求车外圆,留单边0.2mm的磨削余量

倒角

切3mm1mm(槽至尺寸

车床

3

热处理

按热处理工艺,局部淬火达到43~48HRC

4

磨削

磨外圆及平面至图纸要求

磨床

5

检验

日期

2007年12月

零件质量等级

下模座

工艺过程卡

1

"/

J

零件名称

下模座

零件编号

14

丄

■

i

T

"1J—

卜卄

f1

4

..V..

~T

材料

HT200

件数

1

1

4

*

—:

—

1

*

亠

L

序号

工序

名称

加工简要说明

工时

设备

1

备料

铸造毛坯

2

热处理

退火

3

涂底漆

4

刨削

刨各个平面,其中上、下平面各留0.2mm的磨削余量

牛头刨床

5

磨削

磨削上、下平面保证尺寸25mm

平面磨床

6

钳工

划轮廓线

划导柱孔、漏料孔、销孔、螺纹过孔线

7

铣削

按照轮廓线铣外轮廓及漏料孔至尺寸要求

铣床

8

镗削

与下模座重叠,一起镗导套柱孔至图纸要求(要预钻底孔)

坐标镗床

9

钳工

加工螺纹过孔至图纸要求

2汇©6H7销孔,在试冲、调整后与上模座、上垫板、上固定板配作(预钻©6的底孔)

钻床

10

钳工精修

全面达到设计要求

11

检验

日期

2007年12月

零件质量等级

导柱

工艺过程卡

零件名称

导柱

零

件编号

15

申

一QI、®M

1

材料

20

件数

2

\

1

1

序号

工序

名称

加工简要说明

工时

设备

1

备料

将毛坯鍛成圆棒©20mm120mm

2

车削

车端面,打中心孔,保证长度100mm车外圆,留单边0.2mm的磨削余量倒角

车外圆,留单边0.2mm的磨削余量两端都倒锥

车床

5

热处理

按照热处理工艺,保证渗碳深度0.8~1mm

淬火达到58~62HRC

6

研中心孔

研中心孔,调头研另一端中心孔

车床

7

磨削

磨与下模座配合的尺寸*160°'013mn,保证

最小长度20mm

留研磨量0.01mm

磨与导套配合的尺寸©16°_0.013mm保证最

小长度40mm

留研磨量0.01mm

最后磨剩余部分达到图纸要求

磨床

8

研磨

研磨外圆*1600.013mm*16爲3mm达到设计

要求

车床

9

检验

日期

2007年12月

零件质量等级

导套

工艺过程卡

.-F

-

零件名称

导套

零

件编号

16

-i

0

vy:

J

T

/.■■'

!

.1-

i:

—

'A一

一—

■_J

1

D'1

材料

20

件数

2

/...■■/

1.

、¥

PS

_i

\c;八

一Sw'

序号

工序

名称

加工简要说明

工时

设备

1

备料

将毛坯鍛成圆棒©35mm65mm

2

车削

钻中16了021mmfL至♦14mm

车©25(00)34mm的外圆至©25.4mm

倒角

切3mm1mm的槽至尺寸

镗©16mmO15.6mm

镗油槽

镗©18mm孔至尺寸

倒角

车床

3

车削

车©28mm的外圆至尺寸

车端面保证长度60mm倒内外圆角

车床

4

热处理

按照热处理工艺,保证渗碳深度0.8~1mm

淬火达到58~62HRC

5

磨削

磨④代严21mm内孔,保证尺寸

内孔磨床

6

磨削

以内孔配心轴,保证小锥度、小间隙磨外圆,达到尺寸要求

外圆磨床

7

检验

日期

2007年12月

零件质量等级