电镀 常见安全隐患检查整改表A.docx

《电镀 常见安全隐患检查整改表A.docx》由会员分享,可在线阅读,更多相关《电镀 常见安全隐患检查整改表A.docx(34页珍藏版)》请在冰豆网上搜索。

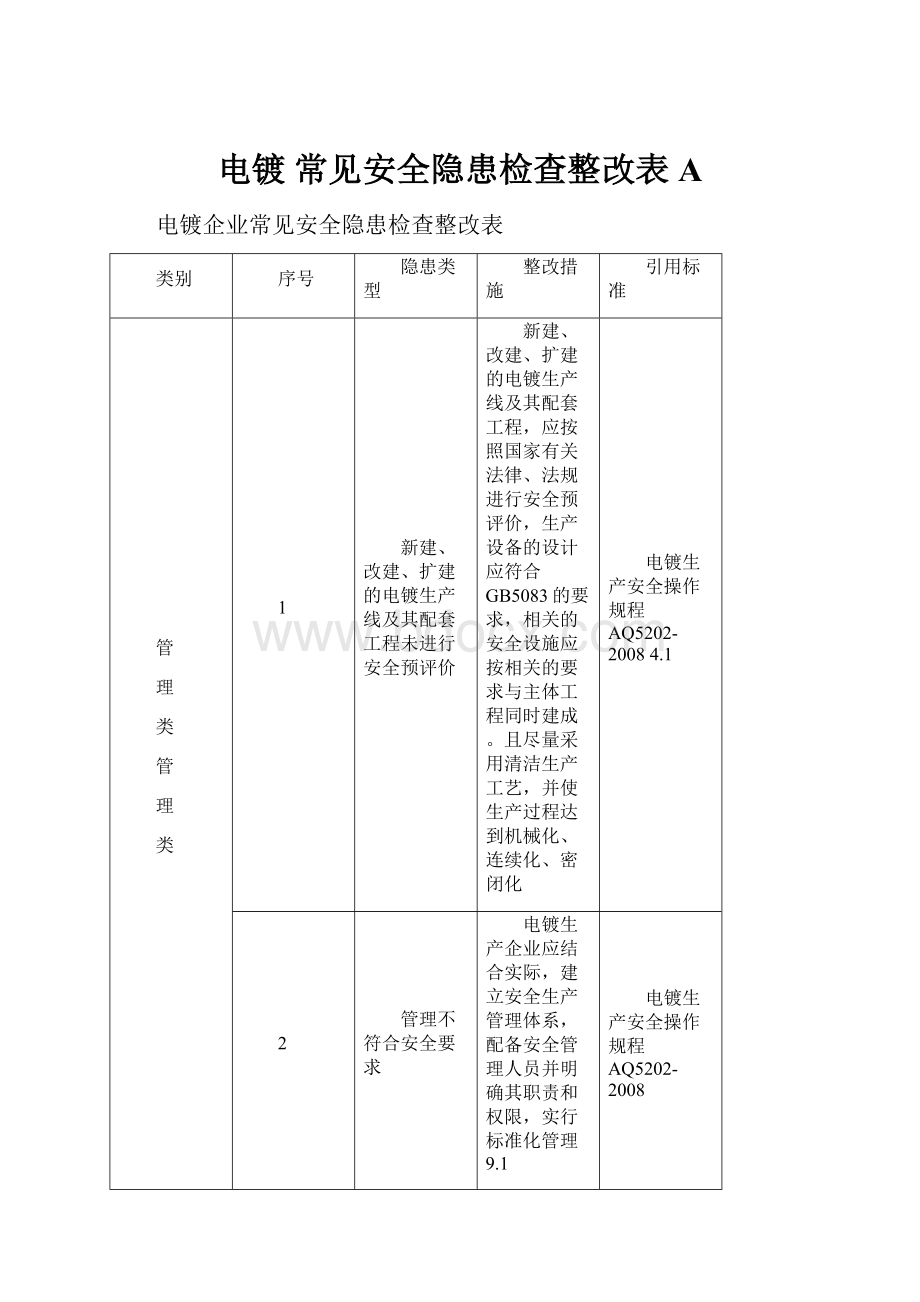

电镀常见安全隐患检查整改表A

电镀企业常见安全隐患检查整改表

类别

序号

隐患类型

整改措施

引用标准

管

理

类

管

理

类

1

新建、改建、扩建的电镀生产线及其配套工程未进行安全预评价

新建、改建、扩建的电镀生产线及其配套工程,应按照国家有关法律、法规进行安全预评价,生产设备的设计应符合GB5083的要求,相关的安全设施应按相关的要求与主体工程同时建成。

且尽量采用清洁生产工艺,并使生产过程达到机械化、连续化、密闭化

电镀生产安全操作规程AQ5202-20084.1

2

管理不符合安全要求

电镀生产企业应结合实际,建立安全生产管理体系,配备安全管理人员并明确其职责和权限,实行标准化管理9.1

建立下列安全生产管理制度:

《安全生产责任制》《安全教育培训制度》《安全检查和事故隐患整改制度》《安全作业证制度》《危险物品安全管理制度》《生产设施安全管理制度》《安全投入保障制度》《劳动保护用品(具)发放制度》《事故管理制度》《职业卫生管理制度》《安全生产会议管理制度》《安全生产工作考评和奖惩制度》《防火、防爆、防毒管理制度》《消防管理制度》《特种作业人员安全管理制度》

9.2

所有操作人员应熟悉电镀安全知识、经专业培训并考试合格后,持证上岗9.3

电镀操作人员应按时进行检查,体检内容及周期应符合卫生行政部门的职业健康监护管理规定。

对所接触化学药品有过敏反应的人员,不应安排化学品操作岗位9.4

电镀生产安全操作规程AQ5202-2008

3

企业未制定相应的应急预案,配备应急救援人员和必要的救援器材、设备及药品,并定期组织演练

针对存在重大的危险源,应制定相应的应急预案,配备应急救援人员和必要的救援器材、设备及药品,并定期组织演练

电镀生产安全操作规程AQ5202-20084.6

4

企业从业人员未进行安全知识、专业技术、职业卫生防护和应急救援知识,并经考核合格

从事电镀化学品运输、储存、使用的人员,应接受有关安全知识、专业技术、职业卫生防护和应急救援知识的培训,并经考核合格

电镀化学品运输、储存、使用安全规程(AQ3019-2008)4.1.3

5

用人单位未提供符合国家职业卫生标准的防护用品

用人单位应当为从事电镀化学品作业的劳动者提供符合国家职业卫生标准的防护用品

电镀化学品运输、储存、使用安全规程(AQ3019-2008)4.1.4

6

无安全操作程序

电镀(包括化学镀)生产企业应制定生产企业所涉及镀种的安全操作程序(指导书)。

电气安全操作程序应符合GB/13869的要求,且应公布明示

电镀生产安全操作规程AQ5202-20084.7

7

运输单位未持有效的《道路运输经营许可证》或者《道路危险货物运输许可证》进行运输

运输单位需持有效的《道路运输经营许可证》或者《道路危险货物运输许可证》

8

电镀废液、污泥未由有资质的部门回收处理;废气排放不符合要求

电镀生产线所有废液应进行处理,在符合GB8978的要求后才能排放;污水处理产生的各类污泥都应有资质的专业机构回收或处理。

所有排放的废气应符合GB16297的要求

电镀生产安全操作规程AQ5202-20084.10

9

电镀化学运输的驾驶人员、装卸管理人员、押运人员未持道路危险货物运输的从业资格证

从事电镀化学运输的驾驶人员、装卸管理人员、押运人员应经所在地设区的市级人民政府交通主管部门考试合格,取得从事道路危险货物运输的从业资格证

10

车辆未配备应急处理器材和安全防护设施设备

专用车辆应根据所运危险货物的性质配备必需的应急处理器材和安全防护设施设备

电镀化学品运输、储存、使用安全规程(AQ3019-2008)5.2.3

仓

储

类

仓

储

类

1

储存场所无标示牌

储存场所应有标示牌,标牌应有储存场所的顺序号、储存货物的名称及其位置;

电镀化学品运输、储存、使用安全规程(AQ3019-2008)6.3.4

2

仓库堆放的电镀化学品存放不符合要求

库房通道两侧的地面上应有醒目的标志线,库房通道应符合GB17916的要求:

主通道宽不小于1.8m,支通道宽度不小于0.8m;

垛与墙的最小距离的要求:

腐蚀性为0.3m;易燃性为0.5m,毒害性为0.3m;

垛与柱的最小距离应符合:

腐蚀性为0.3m;易燃性为0.5m,毒害性为0.3m;

垛与垛的最小距离应符合:

腐蚀性为0.1m;易燃性为1.0m,毒害性为0.1m;

存放化学品的堆垛应有隔潮设施,堆垛底离开地面的最小距离应符合GB17916的要求:

0.15m以上;

存放电镀化学品的堆垛高底不应超过3m

液态电镀化学品应存放在地势地低处,应有处理泄漏的物品及工具;

挥入性电镀化学品应堆成行列式,存储下风口

—

3

散落、泄漏的危险化学品无专用工具、容器

散落、泄漏的危险化学品应及时用专用工具、容器收集

电镀化学品运输、储存、使用安全规程(AQ3019-2008)8.2

4

有害的清洗水、废弃的电镀化学品、包装物等未做相应的处理

有害的清洗水,应做相应的处理,处理废弃的电镀化学品以及粘有电镀化学品的包装物时,应考虑其潜在的危害特性,不得任意抛弃、污染环境,应集中统一处理。

本单位不能处理的,应委托有资质的专业机构处理。

电镀化学品运输、储存、使用安全规程(AQ3019-2008)8.4

5

无剧毒品管理、运输及使用、贮存安全操作规程

使用剧毒化学品的电镀生产企业应依据国家法令、法规、结合本单位实际情况制定相应的剧毒品管理、运输及使用、贮存安全操作规程

电镀生产安全操作规程AQ5202-20084.8

6

严重职业危害的岗位未设置醒目的警示标识和中文标志

电镀生产线及其配套工程存在严重职业危害的作业岗位应按GBZ158的要求设置醒目的警示标识和中文标志

电镀生产安全操作规程AQ5202-20084.4

7

临时盛装电镀化学品包装上无标签

所有临时盛装电镀化学品的包装上都应有贴有化学品名称的标签

电镀化学品运输、储存、使用安全规程(AQ3019-2008)7.2.3

8

电镀化学品资料不全

1)商品名称

2)化学品主要成分

3)供货人姓名、地址、电话

4)有害标志

5)与使用化学品有关的特殊危险物质

6)安全预防措施

7)批号识别

8)提示向生产销售企业索取安全技术说明书

电镀化学品运输、储存、使用安全规程(AQ3019-2008)4.3.2

9

电镀化学品未隔离储存

在同一房间同一区域内,不同物料之间分开一定距离,非禁忌物料间用通道保持间隔的储存方式

电镀化学品运输、储存、使用安全规程(AQ3019-2008)3.3

10

禁忌物料未隔开储存

在同一建筑或同一区域内,用隔板或墙,将禁忌物料分离开的储存方式

电镀化学品运输、储存、使用安全规程(AQ3019-2008)3.4

作

业

现

场

类

1

电镀装置无防护罩、隔板等防护措施

装置工作时,如果存在有被加工料、碎块(物品破裂)或液体从设备中飞出或溅出而发生危险的情况,应设置透明的防护罩、隔板等防护措施,其强度应能承受可以预料的负荷

电镀生产装置安全技术条件AQ5203-20084.2

2

电镀装置无防护罩、隔板等防护措施

装置工作时,如存高压水喷射、火焰等而发生危险的情况,则应采取相应的防护措施

电镀生产装置安全技术条件AQ5203-20084.3

3

镀槽渗漏、刚度、强度及耐热性不够

镀槽应不渗漏并具有一定的刚度、强度及耐热性

电镀生产装置安全技术条件AQ5203-20085.1

4

镀槽变形

镀槽及衬里的材料应根据镀槽内盛装溶液的化学成分、浓度、温度选择合适的材料,保证槽体材质不被槽液腐蚀和不因温度影响而变形

电镀生产装置安全技术条件AQ5203-20085.2

5

钢槽离地面高度不足

钢槽底面应离地面不小于100mm,以防设备腐蚀

电镀生产装置安全技术条件AQ5203-20085.3

6

带衬里的钢槽未设置检漏装置

带衬里的钢槽应设置检漏装置,防止衬里因为老化等原因损坏后引起槽液腐蚀槽体

电镀生产装置安全技术条件AQ5203-20085.4

7

处理大工件的槽体,槽体底部未设置防砸底板

处理大工件的槽体,槽体底部应设置防砸底板,防止工件跌落而损坏镀槽底板,引起槽液泄漏

电镀生产装置安全技术条件AQ5203-20085.5

8

槽底里的放液部位未设置的阀门

镀槽底里的放液部位应根据槽液的性质选择合适的阀门,防止槽液泄漏

电镀生产装置安全技术条件AQ5203-20085.6

作

业

现

场

类

作

业

现

场

类

作

业

现

场

类

作

业

现

场

类

作

业

现

场

类

作

业

现

场

类

作

业

现

场

类

9

自动电镀生产线未设置槽液快速循环和溢流的措施

自动电镀生产线应具有槽液快速循环和溢流的措施,避免镀槽液面因聚焦大量氢气泡而发生氢气爆炸的现象

电镀生产装置安全技术条件AQ5203-20085.7

10

整流器的外壳未接地

整流器的外壳应安全接地

电镀生产装置安全技术条件AQ5203-20086.1

11

汇流铜排的敷设未采用坚放,未设支持夹板

汇流铜排的敷设宜采用坚放,每隔3-6m及转变处应设支持夹板,需要时可增设中间夹板

电镀生产装置安全技术条件AQ5203-20086.5

12

汇流铜排接头处未搪锡、表面未涂防腐漆、正极、负极涂色错误

汇流铜排接头处未搪锡,接触面积不小于铜排截面的10倍。

表面应涂防腐漆,并定期维护。

母线铜排正极涂漆为红色,负极涂漆为蓝色,涂漆不应渗入铜排接头内

电镀生产装置安全技术条件AQ5203-20086.6

13

导电座与槽体之间、槽体与地面之间未采取绝缘措施

导电座与槽体之间、槽体与地面之间都应采取绝缘措施

电镀生产装置安全技术条件AQ5203-20086.7

14

整流器布置地点错误,间距不足

整流器应布置在通风干燥处,其相互间距不小于600mm,以保证整流器必须的冷却空间和维修空间

电镀生产装置安全技术条件AQ5203-20086.8

15

加热管被槽液腐蚀

槽内加热管、槽外换热系统应根据槽内盛装的溶液的化学成分、浓度、温度选择合适的材料,保证加热管不被槽液腐蚀

电镀生产装置安全技术条件AQ5203-20087.1

16

电加热管的加热区上限位置不符合安全要求

电加热管的加热区上限位置应低于槽液最低液面50mm

电镀生产装置安全技术条件AQ5203-20087.2

17

电加热的槽体均未布置液位计,液位计与电加热未联锁

所有电加热的槽体均应布置液位计,在加热过程中液面降低至所示液面时,电加热应自动停止,液面低于液位计所示液面时,应无法启动电加热

电镀生产装置安全技术条件AQ5203-20087.3

18

电加热管未接地、与金属槽体、工件、极杆和极板接触

电加热管应安全接地,不允许与金属槽体、工件、极杆和极板接触

电镀生产装置安全技术条件AQ5203-20087.4

19

蒸汽管入口总管未设置总控制阀及压力表,未端最低处未设置疏水器

蒸汽管入口总管上应装有总控制阀及压力表。

并根据工艺需要,在蒸汽管道上安装减压阀,并在管路未端最低处设置疏水器

电镀生产装置安全技术条件AQ5203-20087.5

20

蒸汽管道采用架空方式敷设时,高度不足

蒸汽管道采用架空方式敷设时,其高度宜不小于2.5m,以不防碍通行为原则,并尽量减少对光的影响

电镀生产装置安全技术条件AQ5203-20087.7

21

热力管道敷设错误

热力管道不应穿越风管、风道、热力管道,应敷设在上水管道、冷冻水和回水管道的上部

电镀生产装置安全技术条件AQ5203-20087.9

22

热力管道与电力设备之间最小安装净尺寸距离不足

热力管道与电力设备之间最小安装净尺寸为0.2m

电镀生产装置安全技术条件AQ5203-20087.10

23

固定安装的阀门未设置固定支架

固定安装的阀门应设置固定支架,不应依靠阀门的连接管道支撑

电镀生产装置安全技术条件AQ5203-20087.11

24

热力管道未包裹保温材料,未涂色标记

热力管道外层应包裹保温材料,并涂红色标记

电镀生产装置安全技术条件AQ5203-20087.12

25

槽液搅拌用喷气管布置不是易拆卸型的

槽液搅拌用喷气管布置是易拆卸型的,以便定期冲洗和更换

电镀生产装置安全技术条件AQ5203-20088.3

26

槽液搅拌用的喷气管未设置防虹吸措施

槽液搅拌用的喷气管应设置防虹吸措施,以防槽液虹吸外漏

电镀生产装置安全技术条件AQ5203-20088.4

27

槽液搅拌管未装有可调节气量大小的气阀开关

槽液搅拌管应分别装有可调节气量大小的气阀开关

电镀生产装置安全技术条件AQ5203-20088.5

28

过滤机布置错误

应布置在排水畅通的地方,以便排放冲洗地面溶液的冲洗水9.2a

布置应避开易受腐蚀性液体侵蚀的地方9.2b

在过滤机的周边有足够的空间,以便更换滤芯和维修过滤机9.2c

电镀生产装置安全技术条件AQ5203-20089.2

29

过滤机的入口端连接管道上未安装进气阀,位置要低于槽内液面

过滤机的入口端连接管道上应安装进气阀,其位置要高于槽内液面。

过滤机用软管连接时,软管要用管箍卡紧,用硬管连接时,应布置管路支撑,防止管路长期悬空产生变形,使弯头和管路接头处泄漏溶液

电镀生产装置安全技术条件AQ5203-20089.3

30

过滤机的进出口端未设置管道法兰或软管接头,未配置阀门

过滤机的进出口端均要设置管道法兰或软管接头,并配置阀门,以便过滤机损坏时拆开修理

电镀生产装置安全技术条件AQ5203-20089.4

31

排风罩设置错误

在不影响生产操作的情况下尽可能设置密闭排风罩,保证在排风口处具有7m/s--10m/s的风速

电镀生产装置安全技术条件AQ5203-200810.1

32

排风系统设置错误

砂轮机、磨光机与布轮抛光机的排风不能合并a

各类槽子与喷砂机的排风不能合并b

严禁氰化物槽与酸槽的排风合并,而氰化物与碱槽的排风可以合并c

铬酸槽、硝酸槽的排风应各自单独设置d

有机溶剂除油槽不能与其他槽体的排风合并,应设置单独的排风系统并考虑防火防暴措施e

电镀生产装置安全技术条件AQ5203-200810.1.1

33

槽边排风罩设置错误

槽宽小于500mm时采用单侧排风,槽宽等于500mm—800mm时宜采用双侧排风,槽宽大于800mm,小于1200mm时应双侧排风a

槽宽大于1200mm时采用吹吸式排风罩b

圆槽直径等于500mm—1000mm时采用环形排风罩c

槽边排风罩应设置在槽的长边一侧,沿槽边的排风速度应分布均匀d

电镀生产装置安全技术条件AQ5203-200810.2

34

排风罩距液面的高度不足,无密闭式活动盖板

排风罩距液面的高度,不应低于150mm,在条件允许的情况下,槽面上可设置密闭式活动盖板。

在槽面无法覆盖时,则可在液面上加盖覆盖料(如塑料棒、球等)、抑制剂等,以减少液面的有害物质挥发

电镀生产装置安全技术条件AQ5203-200810.3

35

进风口与排风口的水平距离不足

设有进风装置的电镀生产线,进风口与排风口的水平距离不应小于20m,当水平距离小于20m时,进风口应排风口至少低6m

电镀生产装置安全技术条件AQ5203-200810.4

36

排风口设置错误

排风口应设置缓冲装置,气体不可直接排出,风管顶部应有帽盖,且排风口应出屋面5m

电镀生产装置安全技术条件AQ5203-200810.5

37

工艺槽有害气体的排风管未采用防腐材料制作

工艺槽有害气体的排风管应采用防腐材料制作,弱碱槽和热水槽的排风系统的户外管段也可采用镀锌薄钢板

电镀生产装置安全技术条件AQ5203-200810.6

38

排风总管无排水坡度,无排水措施

排风总管应有不上于0.005的排水坡度,并在风管的最低点和通风机的底部采取排水措施,如果排出的液体有毒,应排入相应的废水池,并进一步加以处理

电镀生产装置安全技术条件AQ5203-200810.7

39

氰化槽和有机溶剂的排风系统正压段穿过其他房间

氰化槽和有机溶剂的排风系统,其风管的正压段不应穿过其他房间

电镀生产装置安全技术条件AQ5203-200810.8

40

通风机与风管相连时,方向或速度的突然变化

通风机与风管相连时,要使空气在进出风机时尽可能均匀一致,不要有方向或速度的突然变化

电镀生产装置安全技术条件AQ5203-200810.9

41

排水明沟未设置栅格盖板

排水明沟设置在槽前时,应设栅格盖板

电镀生产装置安全技术条件AQ5203-200811.1

42

坑及明沟未采取防腐的措施

地坑及明沟应考虑防腐的措施,一般用防滑、防腐蚀的材料贴面

电镀生产装置安全技术条件AQ5203-200811.2

43

氰化物的废水管道和处理装置未单独设置

不同材质的废水应分开排入废水池,含有氰化物的废水管道和处理装置应单独设置

电镀生产装置安全技术条件AQ5203-200811.5

44

行车设置不符合安全要求

起重吊钩应设有防止起吊工件脱钩的钩口闭锁装置12.2

行车运行过程中应设置提醒作用明显的声光报警装置12.3

行车在升降、行走的行程末端应设置极限保护装置12.4

行车在吊钩上升行程最上端位置应设置安全栓,以便设备维修时使用12.5

电镀设备使用多台行车时,应设置防止相互碰撞的安全防护设施12.6

行车控制系统应有防重杆功能,以防止镀槽内有工件时行车还继续向槽内放工件而引起事故12.7

行车上人体易接触部位应设置有防护功能的安全连锁开关。

工人操作发生人体接触时,行车紧急停止12.8.

行车的警示色为黄色12.10

电镀生产装置安全技术条件AQ5203-2008

45

通道宽度不符合安全要求

单人通道宽度净宽应不小于600mm,当通道经常有人或多人交叉通过时,宽度应增加至1200mm,若通道还作为疏散路线,最小净宽度应不小于1200mm

电镀生产装置安全技术条件AQ5203-200813.2

46

平台和通道上方的最小净空高度不符合安全要求

平台和通道上方的最小净空高度应不小于2100mm

电镀生产装置安全技术条件AQ5203-200813.3

47

工作通道或工作平台高度不符合安全要求

电镀生产线工作通道或工作平台高度小于500mm时,应设置防护栏杆和工作平台挡板,栏杆和挡板高度应不小于110mm

电镀生产装置安全技术条件AQ5203-200813.4

48

气动、液压的夹持、夹紧机构失压后无可靠的夹持或夹紧功能

采用气动、液压的夹持、夹紧机构,其结构应保证在气、液失压或中断后仍能有可靠的夹持或夹紧功能

电镀生产装置安全技术条件AQ5203-200814.3

49

单向旋转的零部件无明显的转向指示

设备要求单向旋转的零部件应有明显的转向指示

电镀生产装置安全技术条件AQ5203-200814.5

50

设备紧急停止机构不符合安全要求

除紧急停止机构不能减少风险的机器外,运动设备上应设置紧急停止机构(按钮、手柄等)a

紧急停止机构应设置在使操作者易于接近且无操作危险的地方b

由多人协同操作的机器,每个操作点上都应设置紧急停止机构c

除中断其工作可能引起事故的夹紧装置、制动装置或其他装置外,紧急停止机构必须保证在任何操作程序下都能停止机器的工作d

紧急机构被调整以前,任何启动机器的操作应是无效的e

电镀生产装置安全技术条件AQ5203-200814.7

51

安全与警告指示无明显标志

装置的各种安全与警告指示应装置在相应部位上作出明显标志

电镀生产装置安全技术条件AQ5203-200815.1

52

原盛装电镀危险化学品的容器在未净化处理前,更换原标签

原盛装电镀危险化学品的容器在未净化处理前,不得更换原标签

电镀化学品运输、储存、使用安全规程(AQ3019-2008)4.3.8

53

作业人员未穿戴劳保用品

凡库房人员在库房作业,应穿戴好相宜的个人防护用品

电镀化学品运输、储存、使用安全规程(AQ3019-2008)6.2.3

54

工作现场无强制通风装置

工作现场应设置强制通风装置,并定时抽风换气,空气中的有害物质的限值应符合GBZ2.1、GBZ2.2的要求

电镀生产安全操作规程AQ5202-20084.12

55

生产现场无应急喷淋装置;使用剧毒品的场所无消毒设施和消毒溶液

电镀生产现场应配备应急喷淋装置,以便操作人员被溅到槽液及时冲洗;在有剧毒品使用场所,应配备消毒设施和消毒溶液

电镀生产安全操作规程AQ5202-20084.13

56

电镀挂件不规范、不牢固

电镀工件吊挂应规范、牢固。

严防工件掉入电镀生产槽中;严防工件入槽时两极相碰而造成打火灼烧;严防工件、设备短路造成整流器损毁

电镀生产安全操作规程AQ5202-20084.14

57

电镀生产现场存放大量的化学药品

电镀生产现场不应存放大量化学药品、原材料等;按操作班次少量存放的化学药品应由专人负责

电镀生产安全操作规程AQ5202-20084.15

58

电镀生产作业场所未设置警示标记

电镀生产作业场所应设置警示标记,严禁在操作现场饮食和吸烟

电镀生产安全操作规

AQ5202-20084.16

59

溶剂除油操作不符合安全要求

工件清洗现场应符合防静电GB12158的要求6.1.1

工件清洗现场,溶剂存放不超过半个班次的用量6.1.2

工件清洗现场应在单独的场所,室内严禁明火及其他火种6.1.3

工件清洗地点应避免阳光直接照射,盛放溶剂的容器应加盖,且溶剂不应超过容器体积的2/36.1.4

工件应以干燥状态进行工序操作6.1.5

电镀生产安全操作规程AQ5202-2008

60

碱性除油操作不符合安全要求

工件挂入碱性槽液时,应使用专用工具,不应用手操作6.2.1

槽液飞溅到皮肤上,应立即除衣物,用大量清水冲洗,再用弱碱冲洗6.2.2

用铁丝筐装工件除油时,工件不应高于篮筐高处的2/36.2.3

手工操作电解除油处理时,放入工件时,应先将电源关闭,放好挂具后,再开电源;取出工件时,应先将电源关闭,再取出挂件6.2.4

定期清除槽液上的薄层泡沫,以防爆炸6.2.5

添加氢氧化钠时,应将成块的氢氧化纳破碎后半在铁丝筐中,然后放入冷水中溶解后再添加入槽6.2.4

电镀生产安全操作规程AQ5202-2008

61

侵蚀处理操作不符合安全要求

操作过程中应严格控制化学反应所产生的温升6.3.1

酸液飞溅到身上,应立即除去衣物,用大量清水清洗,再用弱碱清洗6.3.2

电镀生产安全操作规程

AQ5202-2008

62

酸、碱液操作不符合安全要求

搬运酸液或碱液前,应检查外包装是否完整6.4.1

酸液或碱液的运输和使用应采用专用设备6.4.2

配制或稀释酸液时,应使用冷水,不应用热水6.4.3

配置稀硫酸溶液时,应在缓慢搅拌状态下,将浓酸缓慢地加入冷水中6.4.4

配置混酸溶液时,应先加硫酸、冷却后再加盐酸、硝酸6.4.5

电镀生产安全操作规程AQ5202-20