流体混合原理.docx

《流体混合原理.docx》由会员分享,可在线阅读,更多相关《流体混合原理.docx(12页珍藏版)》请在冰豆网上搜索。

流体混合原理

“流体混合原理”试题

1.简述混合物料的种类及其特性

混合物料的分类

黏性流体

牛顿流体

非牛顿流体

纯黏性非牛顿流体

黏弹性流体

宾汉塑性流体

假塑性流体

胀塑性流体

触变性流体

震凝性流体

非依时性非牛顿流体

依时性非牛顿流体

1.牛顿流体:

当某种流体上承受的切应力正比于所产生的切应变速率时,该流体称为牛顿流体。

其中τ为剪切应力,Pa;μ为粘度,Pa·s;γ为剪切速率,1/s。

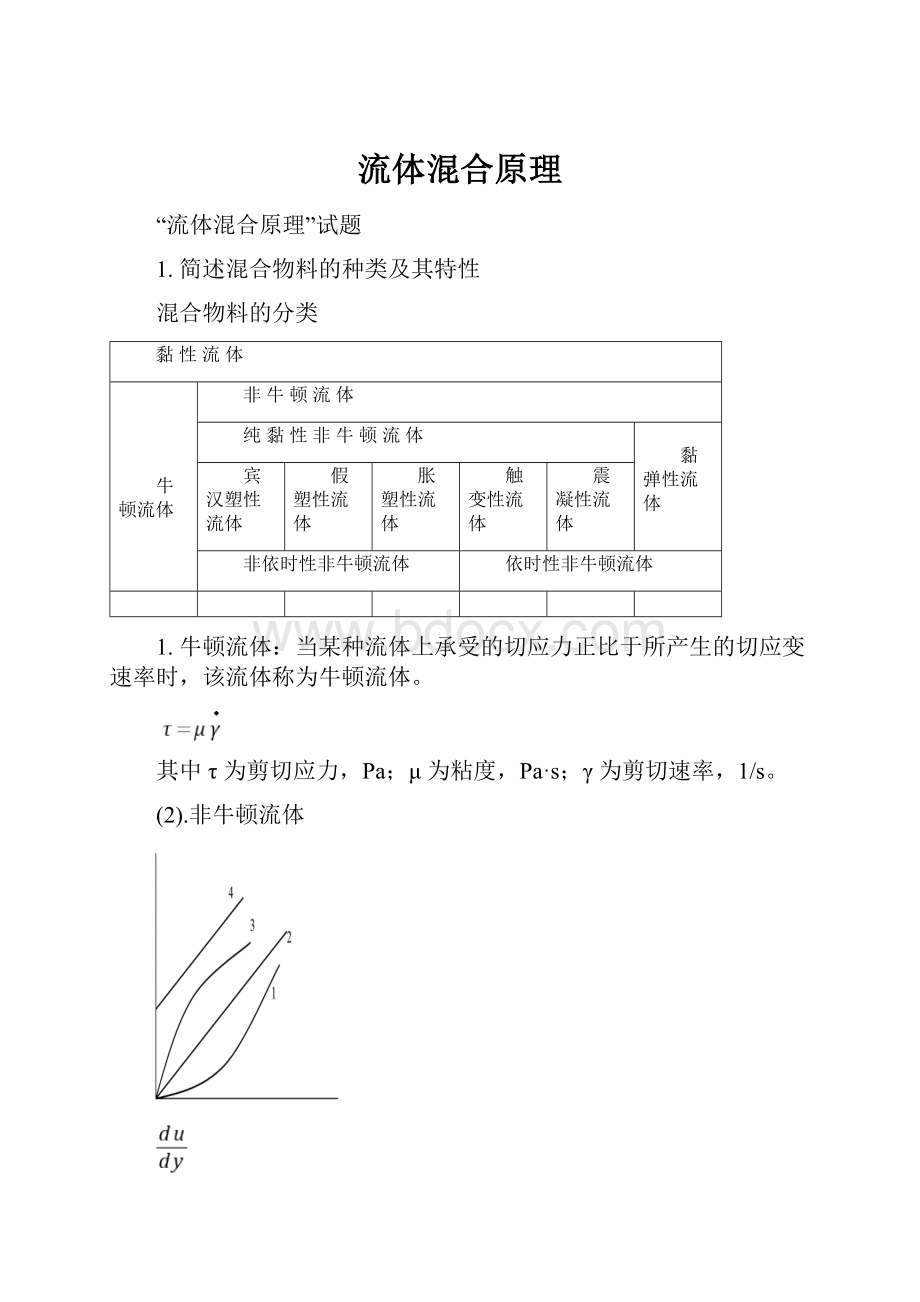

(2).非牛顿流体

牛顿流体与非牛顿流体

①非时变性非牛顿流体

这类流体的切应力仅与剪切变形速度有关,即粘度函数(式

(2))仅与应变速率有关,而与时间无关。

其中为表观粘度或称粘度函数。

非时变性非牛顿流体主要包括以下3种:

1)宾汉流体(或称塑性流体)。

它是只当剪切应力大于某一数值时才开始流动的流体,这时体系并非全部发生形变,而是产生滑动,中间未发生变化的部分仍按原来的结构形式一起向前运动。

当应力大于屈服值后,其流动性跟牛顿流体完全一样

一些浓悬浮液如糊状物、软膏、面团、淤泥等,在适当条件下可表现出这种行为。

2)剪切稀化流体(也称假塑性流体)。

这种流体没有屈服值,表观粘度随剪切速率增加而减小。

这种粘度随剪切速率增大而减小的现象称为剪切变稀现象。

大多数高分子溶液和乳状液具有明显的假塑性。

3)剪切稠化流体(也称膨胀型流体)。

与假塑性流体相反,膨胀流体的表观粘度随切变速率增加而增大,这种现象称为剪切增稠现象。

一些浓稠悬浮体、蛋白质及某些高分子溶液可表现出切力增稠现象

时变性非牛顿流体

这类流体的粘度函数不仅与应变速率有关,而且与剪切持续时间有关。

②时变性非牛顿流体大致分为2类:

1)触变性与震凝型流体。

在一定的剪切变形速率下,触变流体的粘度函数随时间减小,而震凝型流体则相反,表观粘度随时间而增大,震凝性体系很少,实际遇到的触变性体系较多,某些粘土悬浮液、陈胶、溶胶及高聚合物可表现出触变性。

2)粘弹性流体。

这类流体兼具粘性和弹性,与粘性流体的主要区别在于外力消除后产生部分应变回复。

粘弹性流体除粘度函数与剪切持续时间有关外,在剪切流动中还表现出法向应力差效应。

2.实现流体混合的方式有哪些?

并说明各自的混合机理?

①掺和 用机械的方法混合两种或多种粉粒状固体物料。

所用的机器称为掺和机,这是一个与回转轴不对称的空筒,物料在筒中翻腾抛掷。

筒的转速和物料装填率(物料的堆积容积与筒的总容积之比)是影响掺和效果的重要操作参数,可由试验决定。

装填率一般约为30%~50%,适宜转速按ω2R/g=0.25~0.8确定(式中ω为角速度,R为筒体的最大旋转半径,g为重力加速度)。

掺和常用于各种原料药与淀粉的混合,染料或颜料的调色,不同种类合成树脂的混合等。

②捏和 用机械方法混合糊状或高粘度物料。

所用的机器称为捏和机,机中通常有一对反向旋转的Z型或S型刮刀,将团块物料剪断、挤压、折转,使各种组分相互分散。

在捏和过程中,粘性摩擦或伴随发生的化学反应使机器发热,需通过间壁进行冷却。

捏和常用于药物剂型、食品原料及电极糊的调配等。

③混炼 专指在生橡胶中混入碳黑、硫磺等粉粒状配合剂的操作。

所用的机器是密封式的混炼机,又称密炼机。

机内装有一对柱形轧辊,辊上有两条或四条螺旋状突棱。

两辊以不同转速作反向旋转,对物料进行强烈剪切和分割。

机内设有冷却装置,以除去由物料摩擦所产生的热量。

④搅拌 将液体、气体或固体粉粒分散到液体中去的一种最常用方法。

⑤射流混合 利用工作流体本身的能量在其流动过程中进行的混合。

工作流体从圆形管口或渐缩喷嘴高速喷出,形成射流。

由于射流与周围流体交界处的湍流脉动,使两种流体发生混合。

射流混合在工业上主要用于大容器内低粘度液体互相混合,如大型汽油槽中添加少量四乙基铅,也用于防止槽内固体悬浮物的沉积,此时可将喷嘴对着槽底,扫动沉淀,并使它悬浮起来。

⑥管道混合 用一个三通管使两种流体汇合,然后流经一段直管,借湍流脉动达到相互混合。

在管内加装孔板或圆缺形折流挡板,可加强流体的湍流程度,提高混合效果。

此法主要用于低粘度液体或气体的混合。

静态混合器是一种管道混合设备。

在管内设置静止的分割元件,对流动流体作多次分割和汇合。

这种混合器不限于湍流操作,也适用于层流操作的高粘度液体的混合。

典型的静态混合器(见图)是在圆管中设置若干个扭转180°的螺旋片作为元件,左旋和右旋的两种螺旋片相间安装。

流体每流经一个螺旋片,就被分割成两股,流经

n个元件,流体即经过2n次分割和汇合。

若管内设有20个元件,流体被分割的次数将高达100万次以上。

静态混合器常用于萃取和乳液制备等。

3.简述流体混合实验测试方法及原理

①混合时间的测量

(1)电导法

该法测量混合时间简单方便,有较好的重现性,但对水质要求较高。

搅拌介质为去离子水,测量时向搅拌槽中加入一定体积一定浓度的NaCl溶液,用电导仪显示槽中电解质浓度的变化。

从加入NaCl溶液至电导仪的读数不再因电解质浓度的波动而改变所经历的时间即为混合时间。

一般用于低粘度流体混合时间的测量,不适合高粘度流体混合时间的测量。

优点是操作简单方便,有较好的重现性。

缺点是对水质要求较高,水消耗量大,实验成本高。

(2)温差法

顾名思义,就是借助温度差别判断混合是否结束。

实验方法为:

向搅拌槽中加入一定量的热水,然后通过至于不同位置的温度传感器来检测温度的变化判断混合进行的程度。

优点是速度快,精度高,简单灵活,可用于低粘度流体混合时间的测量,又可用于中高粘度流体混合时间的测量。

(3)脱色法

对于高粘流体的混合,可用碘和硫代硫酸钠的脱色反应来测定混合时间。

使用该法时,要求搅拌釜和流体必须透明。

先在釜内流体中加入一定量的碘溶液,通过搅拌使流体均匀着色,在稳定的搅拌转速下将适当过量的硫代硫酸钠溶液(例如,碘与硫代硫酸钠的当量比为1:

1.4)快速加入釜中,用眼睛观察或用光电池监视其退色情况。

从投入硫代硫酸钠溶液起到颜色褪至某个规定程度所需的时间就是混合时间。

②停留时间分布的测量

1.固体粒子停留时间分布的测量

固体粒子停留时间的测量方法有间接法和直接法两种。

间接的测量是基于总的固体相速度和相分率;而直接法大多数借助示踪剂进行测量。

采用示踪剂测量时,除要求示踪剂具有与被测体系有相同的流动行为外,还要求具有可分辨的其他物理或化学性质,诸如荧光性、导电性、红外或介电性等。

最常用的示踪剂是颜色示踪剂、化学示踪剂、磁性示踪剂、放射性示踪剂。

2.液相停留时间分布的测量

液相停留时间分布常用的测量方法有染料示踪剂测量法、电导示踪法、折射指数法、放射性法和热示踪剂法等。

在采用示踪剂测量方法时,一般要求示踪剂的流动性质,特别是浓度、黏度、界面张力和互溶性等必须尽可能接近于被测试介质。

同时为了保证相似性,对于水溶性体系建议用水溶性电解质作为示踪剂,对于有机体系则采用可溶于有机物的物质作示踪剂。

如果混合体系中含有多孔固体,或者容器内壁、或内部构件易于吸收示踪剂,那么一些示踪剂就会被吸附到这些材料上,从而增大测量难度。

此时要设法选择一种不易被吸附的材料做示踪剂。

③搅拌功率测量

电机反扭矩测量法

工作原理:

当电机工作时,作用于电动机转子上的电磁矩和作用于电动机定子上的电磁矩总是大小相等,方向相反。

因此,只要测出作用于定子上的扭矩就等于测出了转子上的扭矩,作用于转子上的扭矩计算公式为:

为扭矩仪测得的扭矩Nm,

为角速度

④相分率测量

每个相左占有的体积分率称为相分率,通常用符号

加上适当的下标表示,显然

式中

——固相分率;

——气相分率;

——液相分率;

(1)固体粒子相分率测量方法

ⅰ体积法:

如果固体的体积已知,或者质量和密度已知,根据混合体系体积的测量,可以方便的计算固体的相分率

ⅱ局部分离法:

局部取样,在分析相分率。

必须保证取样时不干扰体系内流动,所有相能够按照原来的比例被取出。

ⅲ压力法:

基于测量体系中两点压差较无固含率时的变化。

(2)气相或液相相分率的测量方法

气相或液相相分率的测量方法有液位法、压差法、流动法、光电法等。

其中液位法通常只使用于间歇操作体系;光电法适用于局部测量,其优点是可获得分布信息,但要获得全部信息就要进行大量测量;压差法比较简单方便,但随着压力增高,精度下降;传统的流动法只适合用于低压系统。

⑤流体速度分布测量

1)投影法:

把固体、液体和气体栗子悬浮于搅拌液体中。

将搅拌容器放置在暗箱内,然后通过一条细缝射入一束狭窄的光线,根据栗子轨迹长度和曝光时间可得流速。

不适用于观测混合容器中的湍动,原因是波动速度比平均流速大。

2)皮托管

皮托管可以用来测量混合容器中的流速,对于三维流的测定,必须先用皮托管探测流向,

再换探头测量流速。

当湍动大时,测定的数据偏大,而且不易测量低速。

3)热膜风速计

液体流率能影响电热细导线或薄膜的散热速率,根据这个原理可以测量流速和波动速度。

一种是恒温式,一种是恒流式。

使用热膜风速计时,应该用过滤水和蒸馏水,且探头必须经常校准。

探头上的感受器,必须调整到对准测量点的最大流向。

4)新的测量方法

激光多普勒测速仪LaserDopplerAnemometer简称LDA,是利用运动粒子散射光的多普勒效应理论测量粒子速度,即以测量流动中的粒子速度来近似当时当地的流体质点速度,最大的优点就是不干扰流场。

粒子图像测速技术ParticleImageVelocimetry,简称PIV,是一种利用粒子对流体的跟随性来测定流场速度的流动测试方法。

是对全流场的测量,可以到的是瞬态流场数据。

4.说明搅拌放大基本方法及其准则

1)相似法:

搅拌设备中的相似条件很多,如几何相似、运动相似、动力相似和热相似等。

所谓几何相似就是指放大过程保持所有主要尺寸的比例相同;运动相似是指所有的速度保持相同的比例;动力相似是指所有的力保持相同的比例;热相似是指所有位置的温差保持相同的比例。

根据相似理论,要推广试验参数,就必须使两个系统具有相似性。

不同搅拌目的的放大准则

要求重现的过程结果

放大准则

均一系混合速度

(与

等效)

分散相混合速度

对应的流速一定

同一液滴直径

(与

等效)

使液滴分散的最小转度

相际传质速度

固液悬浮

或

溶解速度

2)非几何相似法:

使用几何相似的条件是为了简化放大计算;通过使不同尺寸的罐的关键混合参数相似,进而达到过程结果的相似,才是放大的目的。

进行非几何相似放大时,必须通过实验尽力找出影响过程结果的关键混合参数以及这些参数允许的波动范围。

还须通过冷模实验弄清搅拌功率准数,排出流量等混合参数和几何参数(d/D、b/D等)之间的关系、以便用调节几何参数的方法使大罐的混合参数按所需方向变化。

3)数模放大:

关键是模型的建立。

放大模型是该被放大过程、机理或现象的一种近似反映。

数学模型通常是过程的一种抽象,有多种形式,可以分为基础模型和经验模型,简单模型和复杂模型,稳态模型和动态模型,确定模型和统计模型等。

基础模型通常由一系列基础方程组成,包括质量平衡、动量平衡、能量平衡方程等。

经验模型通常由实验得到,只研究输出和输入的关系。

虽然数模放大方法目前还有许多问题需要解决,不过它是目前最先进的放大方法,也是今后发展的方向。

5.评价搅拌性能的指标都有哪些?

混合时间,搅拌功率消耗,流体速度分布,非均相系统中泡、滴直径

6.说明气-液、液-液和液-固体系搅拌混合机理及其评价指标?

混合机理:

不同气体混在一起,很快便形成一个不同分子均匀分布的混合物,这个混合过程就是分子扩散的结果。

在搅拌槽中,通过叶轮的旋转把机械能传给液体物料,造成液体的强制对流,混合过程正是在强制对流作用下的强制扩散过程。

强制扩散有两种方式,即主体对流扩散和涡流扩散。

搅拌轮把动量传给周围的液体,产生一股高速液流,这股液流又推动周围的液体,使全部液体在槽内流动起来,这种大范围的循环流动称为“宏观流动”,由此产生的全槽范围的扩散叫做主体对流扩散。

叶轮产生的高速液流在静止的或运动速度较低的液体中通过时,处于高速流体与低速流体分界面上的流体受到强烈的剪切作用,因而在这些地方产生大量漩涡。

这些漩涡迅速向周围扩散,一方面把更多的液体夹带到这股作宏观流动的液流中,同时形成局部范围内物料快速而紊乱的对流运动。

这种漩涡运动称为涡流扩散。

实际的混合过程是三种扩散机理的综合作用。

1)气-液混合:

在搅拌器的作用下,产生足够的流体剪应力来打碎气泡,增大气液两相的接触面积,同时被打碎的气泡具有较小的在液相中的上升速度,从而延长了两相接触的时间。

另外,大多数气体吸收过程还部分地或全部地由液膜阻力所控制,因此对液相的搅拌加强力传质过程。

搅拌还使反应物和产物在整个槽内分布更均匀。

评价指标是容量系数和两相传质系数的大小。

2)液-液混合:

对于互溶液体的混合的评价指标主要有均匀性指数和混合时间。

对于不互溶的液体混合,主要是进行液液分散。

评价指标是分散相得平均滴径、滴径分布和两相的相界面积。

3)固-液混合:

当固体颗粒比较大而且重,主要靠强制对流扩散;当固体颗粒比较小而且轻的时候,主要靠径向扩散。

固液搅拌的主要目的

相应判据

使固体粒子完全离罐底悬浮起来

固体粒子在罐底停留不超过1~2s

使固体粒子在全罐均匀悬浮

7.分析说明搅拌器型式及常用范围

(1)桨式搅拌器

桨式搅拌器是搅拌器结构最简单的一种,通常仅两个叶片。

它采用扁钢制成,叶片焊接或用螺栓固定在轮毂上,叶片型式可分为平直叶式和斜(折)叶式两种。

主要应用场合:

液-液体系中用于混合、温度均一;固-液体系中多用于防止固体沉降。

但桨式搅拌器不能用于以保持气体和以细微化为目的的气-液分散操作。

桨式搅拌器主要用于流体的循环,由于在同样的排量下,斜叶式比平直叶的功耗小,操作费用低,因而斜叶式搅拌器使用较多。

桨式也可用于高粘流体的搅拌,以促进流体的上下交换,代替价格高昂的螺带式叶轮,尚能获得良好的效果。

桨式叶轮的桨叶直径

对容器内直径

之比一般为0.35~0.5,对于高粘度液体为0.65~0.9;转速一般在20~100r/min之间,介质粘度最高可达20Pa·s。

(2)推进式搅拌器

推进式搅拌器(又称船用推进器)常用于低粘流体中。

标准推进式搅拌器为三瓣叶片,其螺距与桨直径相等。

搅拌时,流体由桨叶上方吸入,下方以圆筒状螺旋形排出,流体至容器底部再沿壁面返至桨叶上方,形成轴向流动。

推进式搅拌器搅拌时流体的湍流程度不高,但循环量大。

容器内装挡板、搅拌轴偏心安装或搅拌器倾斜时,可防止漩涡形成。

推进式搅拌器的直径较小,桨叶直径d对容器内直径D之比一般为0.1~0.3;叶端速度为7~10m/s,最高达15m/s。

推进式搅拌器结构简单,制造方便,适用于粘度低、流量大的场合,利用较小的搅拌功率通过高速转动的桨叶能获得较好的搅拌效果。

主要用于液-液体系混合、温度均一,在低浓度固-液体系中防止淤泥沉降等。

推进式搅拌器的循环性能好,剪切作用不大,属于循环型搅拌器。

(3)涡轮式搅拌器

涡轮式搅拌器是应用较广的一种桨叶,能有效地完成几乎所有的搅拌操作,并能处理粘度范围很广的流体。

涡轮式搅拌器可分为开式和盘式两类。

开式有平直叶、斜叶、弯叶等,盘式有圆盘平直叶、圆盘斜叶、圆盘弯叶等。

开式涡轮常用的叶片数有2叶和4叶,盘式涡轮以6叶最常见。

为改善流动状况,盘式涡轮有时把叶片制成凹形和箭形,称为弧叶盘式涡轮和箭叶盘式涡轮。

涡轮式搅拌器有较大的剪切力,可使流体微团分散得很细,适用于低粘度到中等粘度流体的混合、气-液分散、固-液悬浮,以及促进良好的传热、传质和化学反应。

平直叶剪切作用较大,属剪切型搅拌器。

弯叶是指叶片朝着流动方向弯曲,可降低功率消耗,适用于含有易碎固体颗粒的流体搅拌。

六直叶圆盘涡轮式搅拌器属于径向流搅拌器,旋转桨叶在叶轮区产生高速径向射流,径向射流在流动过程中夹带周围流体撞击到槽壁后,径向排出流分为两部分,一部分沿槽壁向上流动,一部分向下流向槽底,到达液面或槽底后,流体流动转向径向流回轴中心,分别向下或向上流回叶轮区,称为六直叶叶轮的“双循环”流动型式。

(4)三叶后掠式搅拌器

三叶后掠式搅拌器,是目前合成塑料及其他高分子化工生产中大型聚台釜或反应器所采用的一种新型高效搅拌器,其特点为:

a.剪切力较大,足以使单体物料分散为细滴,并能均匀的悬浮于液相中,便于聚合而不致附聚堆积成块;

b.搅拌液流循环特性好,能使液体同时产生轴向和径向运动,以使液体进行充分的循环来消除温度的不均匀性,传热效果好;

c.排出量大,釜内液相循环每分钟可达5~10次,传质效果好,能使釜内反应均匀一致;

d.能适应聚合操作过程中比重的变化;

e.能以一层搅拌桨叶代替数层其他型式的浆叶,使结构简单化,维修方便。

由于三叶后掠搅拌器具备以上特点,所以它的使用和发展愈来愈广泛。

如有侵权请联系告知删除,感谢你们的配合!