苯加氢与加氢油萃取蒸馏工艺的剖析样本.docx

《苯加氢与加氢油萃取蒸馏工艺的剖析样本.docx》由会员分享,可在线阅读,更多相关《苯加氢与加氢油萃取蒸馏工艺的剖析样本.docx(8页珍藏版)》请在冰豆网上搜索。

苯加氢与加氢油萃取蒸馏工艺的剖析样本

苯加氢与加氢油萃取蒸馏工艺剖析

杨劲松叶 煌(中冶焦耐工程技术有限公司,鞍山114002)

近年来,由于钢铁产能增长,拉动焦炭产量提高。

煤焦油和粗苯产量也急剧增长。

量变必然带来质变,原有粗加工、简朴加工已经不适应大规模副产品运用规定。

由于过去酸洗技术有难以解决弱点,加之近年来粗苯产量提高,因而产生了新粗苯加工技术。

粗苯加氢工艺技术可分为高温加氢、蒸馏和中温加氢、萃取蒸馏两种。

高温加氢、蒸馏工艺由于投资大、产品单一,近年来已不被人们推崇。

在此,由于篇幅所限,作者对高温加氢技术不做探讨。

但要提示是Litol法蒸馏流程较为简朴、操作能耗较低、解决能力弹性大、占地面积较小。

这点有也许在某一种特定条件和环境下非常实用。

本文重点讨论国内普遍应用中温加氢、萃取蒸馏工艺技术特点,以供同行参照。

1 中温粗苯加氢、萃取蒸馏工艺技术比较

1.1 加氢原料预解决

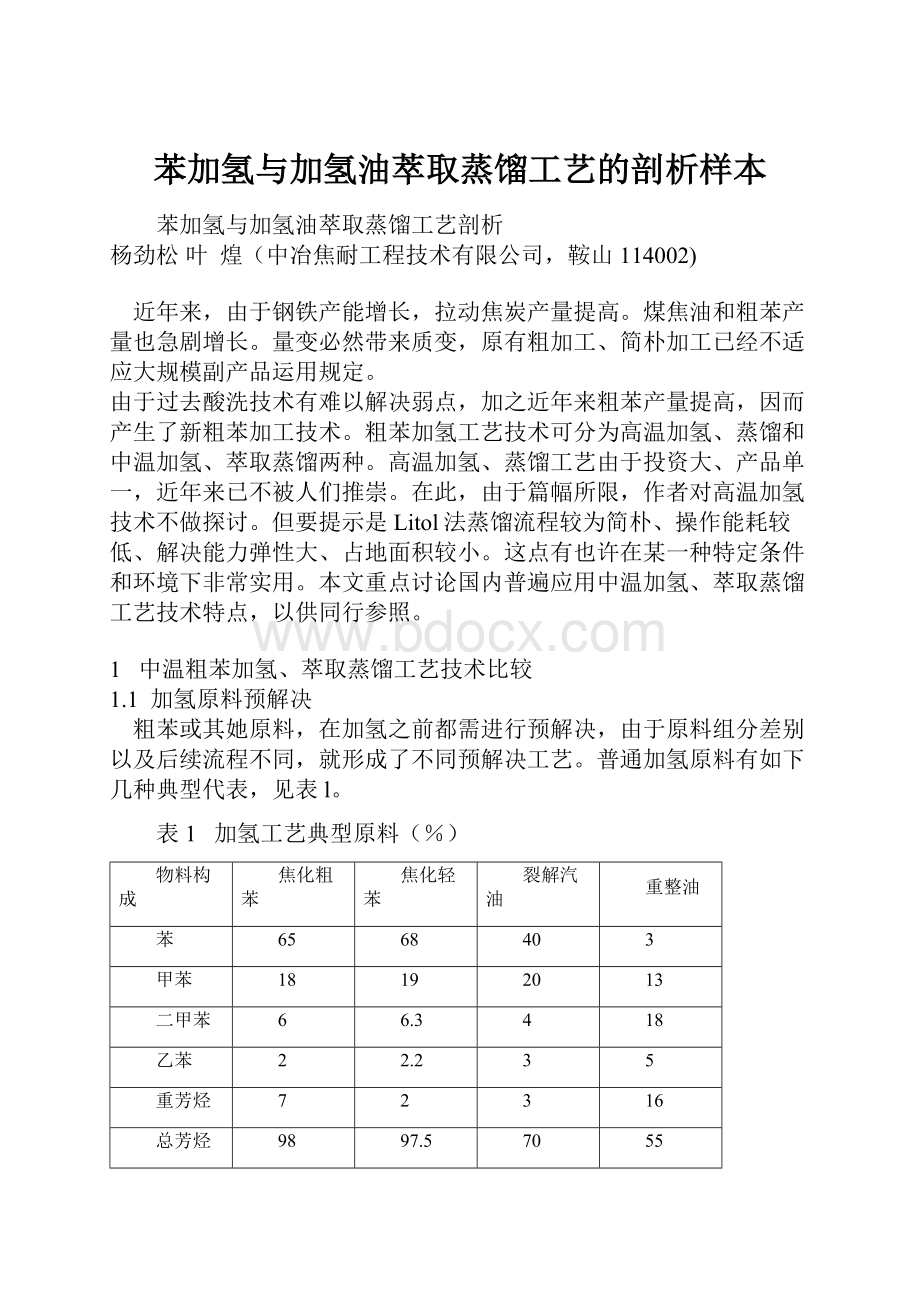

粗苯或其她原料,在加氢之前都需进行预解决,由于原料组分差别以及后续流程不同,就形成了不同预解决工艺。

普通加氢原料有如下几种典型代表,见表l。

表1 加氢工艺典型原料(%)

物料构成

焦化粗苯

焦化轻苯

裂解汽油

重整油

苯

65

68

40

3

甲苯

18

19

20

13

二甲苯

6

6.3

4

18

乙苯

2

2.2

3

5

重芳烃

7

2

3

16

总芳烃

98

97.5

70

55

非芳烃

2

2.5

30

45

表1所列原料都可以在加氢、蒸馏工艺中提取纯苯、甲苯、二甲苯。

但在加氢之前,这些原料都需要进行预解决,预解决有如下两种方式。

第一种方式是预蒸发和分段蒸发。

原料与富含氢气热循环气体混合,将焦化粗苯预热,并与反映器排出液换热,将粗苯加热到大概185℃而某些汽化。

气液混合物送至分段蒸发器底部混合喷嘴,并与热循环气体混合带入蒸发器中部,用少量新原料在蒸发器顶部作回流。

分段蒸发器底部操作压力约为3.4MPa,底部操作温度约为190℃。

从底部抽出少量高沸点化合物作为残液(或重芳烃),残液排至残液闪蒸槽,在闪蒸槽内进行低压(0.15MPa)闪蒸,轻馏分以蒸汽形式返回原料中,剩余高沸点液体送去配油或作为古马隆原料。

第二种方式是预蒸馏,焦化行业普通叫两苯塔,用预蒸馏也许更确切一点。

原料通过换热和加热后进入预蒸馏塔,塔底用重沸器进行加热。

塔顶蒸出气体通过冷凝冷却,某些进行回流,剩余作为加氢原料产出。

冷凝冷却不凝性气体进入真空泵,形成负压操作。

塔底重组分用泵抽出送去配油或作为古马隆原料。

塔底操作温度为180℃,塔顶压力为-0.06MPa。

上述两种工艺合用场合和条件不同,均具备各自特点。

1.2 几种加氢工艺和典型操作指标

图1和图2示出了两种中温加氢工艺流程。

图1 第1种气相加氢工艺

图2 第2种液-气相加氢工艺

图1为气相加氢工艺。

蒸发气相原料与循环气体混合进入预反映器底部,自下而上地通过催化剂层。

高活性镍钼催化剂使双烯烃和苯乙烯得到加氢解决。

预反映后物料与循环氢气混合后进入加氢炉加热,以达到主反映温度。

加热后料流由上而下通过主反映器中钴钼催化剂,在主反映器中重要是对原料进行脱硫、脱氮和脱氧。

图2为气-液相加氢工艺,重要流程和反映机理同图1工艺。

不同是预反映器为气-液相进料,通过反映催化剂层是从上而下;循环气通过管式炉加热后和预反映后,介质共同蒸发,然后进入加氢炉,再进主反映器。

两者典型操作指标见表2。

表2 两种加氢工艺操作指标

项目

预反映器温度,℃

预反映器压力,MPa

主反映器温度,℃

主反映器压力,MPa

进口

出口

进口

出口

进口

出口

进口

出口

图1流程

210

230

2.9

2.8

340

370

2.7

2.5

图2流程

170

200

3.3

3.2

230

290

2.9

2.6

表2中操作指标是同等参照原料数据。

仅供分析流程使用,没有任何代表意义。

对于极端原料,如裂解油或其她特定原料,其操作数据差距较大。

1.3 典型萃取蒸馏工艺和操作指标

如下为萃取蒸馏和液-液萃取两种典型萃取工艺。

图3为萃取蒸馏工艺。

萃取蒸馏就是指在同一种塔内完毕萃取和蒸馏两个操作。

如图3所示,原料芳烃和非芳烃混合物进入萃取塔中部,贫溶剂或新鲜溶剂由塔上部进入。

塔下部进行萃取,塔上部完毕蒸馏过程。

塔底富溶剂大某些由泵循环通过重沸器为塔提供热量,某些采出到再生系统。

塔顶蒸馏采出非芳烃,气相非芳烃通过冷凝冷却器后进入回流槽,某些回流,某些作产品采出。

典型工艺参照指标见表3。

图3 萃取蒸馏工艺

表3 萃取蒸馏工艺参数指标

参 数

塔顶温度

℃

塔顶压力

MPa

塔底温度

℃

塔底压力

MPa

进料温度

℃

进溶剂温度,℃

溶剂/原料比

萃取蒸馏

100

0.15

160

0.19

90

120

7

以上仅指萃取蒸馏在特定加氢产品和某一溶剂条件下,一种模算指标,仅作文章分析讨论,对工程无吻合性。

图4为液-液萃取工艺。

液-液萃取仅是液相萃取和洗涤加上汽提某些构成。

如图4所示,原料一方面进汽提塔,在塔内与萃取塔底来富溶剂进行混合汽提,汽提塔顶芳香和非芳香烃经冷凝冷却后进入萃取塔,汽提塔底富溶剂和芳烃送再生装置。

图4 液-液萃取工艺

表4 液-液萃取工艺参照指标

参数

萃取塔顶温度

℃

萃取塔顶压力

MPa

萃取塔底温度

℃

萃取塔底压力MPa

汽提塔顶温度

℃

汽提塔顶压力

MPa

汽提塔底温度

℃

汽提塔底压力MPa

溶剂/原料比

液-液萃取

60

0.55

60

0.77

130

0.13

170

0.15

4

在萃取塔内芳香和非芳香烃与塔顶进入贫溶剂进行液-液萃取,塔顶非芳烃进入水洗塔,经水洗后送出,水洗塔底油水送水汽提塔。

萃取塔塔底富溶剂返回汽提塔。

典型操作参照指标见表4。

以上仅指液-液萃取在特定加氢产品和某一种溶剂条件下,一种模算指标,仅作文章分析讨论,对工程无吻合性。

1.4 后续配套工艺

在加氢和萃取之后,要从萃取物中得到纯苯、纯甲苯、二甲苯还需进行蒸馏。

所有苯类产品蒸馏基本相似,且是简朴蒸馏。

不同是,有些是一塔出一种产品,有些是一塔出各种产品;塔内件也有填料和浮阀之分。

同步,对不同产品质量规定,后续有些工艺附加了白土解决塔。

这些后续配套工艺都因产品质量、设计优化、原料状况和工程建设现场不同,而选取恰当模式组合。

2 各种工艺特点

上述几种典型工艺,均从作者理解状况做了简要简介。

每一种工艺均有各自特点。

2.1 原料预解决

分段蒸发原料预解决,在加氢之前就实现了原料蒸发,不需在后续加氢过程中再用加热炉加热循环气,然后用蒸发器蒸发反映物料。

理论上讲,物料经一次预蒸发和多段蒸发,可使参加加氢组分产量得到提高;同步与后续增长循环气加热炉相比,能耗有所减少。

但分段蒸发也存在某些难以避免弱点,即高温高压操作控制难度大,设备和管线容易堵塞,原料合用范畴窄。

与分段蒸发相比,原料预蒸馏则在低温低压下操作,操作弹性大,物料合用范畴广。

不但合用于焦化粗苯,并且也合用于石油裂解油。

同步,加氢后加氢油不需再进行预蒸馏。

但后续加氢过程中增长了蒸发系统,使总体能耗增长。

2.2 加氢

对于苯类混合物提纯苯、甲苯、二甲苯中温加氢,其工艺流程基本相似,且催化剂都是使用镍钼和钴钼。

由于有液相和气相加氢区别,因此温度和压力有某些差别。

在此种加氢工艺中,其核心是催化剂,不同质量催化剂其使用寿命、选取主反映和副反映差别较大。

当前大某些投产粗苯加氢装置都是使用BASF商品催化剂,使用效果和寿命都是当今一流水平。

笔者也非常但愿看到国内催化剂研究领域能有更好产品来代替引进产品。

由于混合气液相一段加氢温度较低,因此在二段加氢之前要增长一种循环氢气加热炉。

同步液相介质进入将对催化剂寿命有不同限度影响,氢气消耗量也有所增长。

除了氢气消耗量和催化剂寿命外,考核加氢工艺优劣,尚有反映器进出口温差以及压差,随着反映装置长时间生产,此两者将越来越突出。

从上述参照操作指标来看,图1与图2工艺相比,后者在此两个参数上明显不不大于前者。

2.3 萃取蒸馏和萃取剂

萃取蒸馏特点分别由工艺和萃取剂两者反映出来。

上述两个工艺本质上就存在了差距,一种是萃取蒸馏,另一种是液-液萃取。

其特点分述如下。

萃取蒸馏是在一种塔内完毕萃取和蒸馏分离任务,设备数量少,投资小;蒸馏加萃取分离效果好。

但同步也体现出,操作控制复杂、操作温度高、溶剂循环量大。

液-液萃取是由多塔完毕操作,操作简朴易控、温度低、溶剂循环量较小。

但设备投资大、芳烃和非芳烃分离精度有待提高,同步用水洗非芳烃,会能产生一定污水量。

萃取剂是萃取工艺核心,对萃取剂选取重要考虑这几种方面:

选取性、稳定性、无腐蚀性、无毒性、价格。

当前在粗苯加氢油分离上普遍使用是环丁砜和甲酰吗啉。

从特性比较上来看,甲酰吗啉要优于环丁砜。

但甲酰吗啉价格比环丁砜贵;同步甲酰吗啉中氮离子将对高纯度甲苯产品有微量影响。

对于提取高收率高纯甲苯装置慎用甲酰吗啉溶剂,如裂解汽油、重整油提取甲苯装置。

3 几点体会

通过对上述工艺描述和分析特点,笔者以为有如下几点可供参照。

(1)加氢原料解决需要结合后续较好加氢方式。

采用预蒸馏和简朴蒸发相结合能解决前两者预解决方式局限性。

即合用性广蒸馏办法再加换热蒸发液相,就能实现后续气相加氢,并不一定需要循环氢加热炉。

(2)气相加氢是粗苯加氢首选。

只要催化剂指标满足,催化剂床层设计合理,用此种加氢工艺就不需考虑其她问题。

(3)萃取蒸馏从理论上讲比液-液萃取有诸多优越性,但只有精确计算和拟定合理操作指标才干将这些优越性发挥更好。

(4)两种萃取剂都可以选用,但不同原料、不同产品指标规定将有不同选取。

(5)国内投产装置大多数为引进工艺,开发国产工艺和国产催化剂势在必行。

但原搬国外工艺又有侵犯知识产权嫌疑。

(6)中冶焦耐工程公司承担了国内首套和大多数粗苯加氢装置设计,当前正在开发和设计具备自己知识产权,并克服了引进装置局限性全新工艺。

同步,也正在和国内科研院所、高校开发研制新一代催化剂。

焦炉气内含H256%,用变压吸附(PSA)办法可以制得高纯度氢,氢气用途很广,但此类项目应与钢铁公司或其她化工园区配套建设为好。

西南化工研究设计院在这方面做了大量有成效工作,已建成多套装置,氢纯度达99.999%。

如武钢1000立方米/时,鞍钢1000立方米/时,本钢500立方米/时,攀钢2套350立方米时,石家庄焦化厂2×350立方米/时,昆钢500立方米/时;正在建有:

太化10000立方米/时,平顶山15000立方米/时,以及上海焦化厂。

当前焦化行业对粗苯加氢准入条件规定:

最小规模达到5万吨/年

2、从效益上分析,每吨粗苯净利润1000~1200元,因此5万吨/年规模装置投资2年内必定可以回收。

阻聚剂P-100

【化学构成】溶于烷烃聚氧乙烯胺溶液

【性 状】

溶解性能 易溶于烃类中

酸碱性 碱性

电离性 非电离性

【用 途】在乙烯装置裂解汽油加氢过程中用于脱C5塔顶阻聚用。

能减少结胶、改进管线堵塞。

【应用办法】

加入某些:

1.原料中和时 2.蒸馏塔进料预热前 3.分馏塔回流处

加入参照用量:

10~50ppm

加入办法:

最佳采用持续注入液流

【包装贮运】160公斤铁桶。

本品系烷烃类溶液易燃,须按煤油类危险条例妥为储运,轻装轻卸,不接触明火,贮于室温20~25℃,干燥、通风仓库内。

贮存期为一年。

如果是净化后焦炉气,那么制氢装置要包括压缩、变换、变压吸附脱碳提氢等三个工段,考虑10000m3/h氢气产量,预计你是摆不下。

44*30