真空碳酸盐法脱硫技术.docx

《真空碳酸盐法脱硫技术.docx》由会员分享,可在线阅读,更多相关《真空碳酸盐法脱硫技术.docx(14页珍藏版)》请在冰豆网上搜索。

真空碳酸盐法脱硫技术

真空碳酸盐法脱琉技术

真空碳酸盐法脱琉技术是按照我国焦化行业的特点,综合考虑项目投资、环保和市场情形,并针对不同的用户对煤气净化指标的不同要求,开发出的一种新的煤气脱硫技术的组合。

本文还将循环氨水脱硫脱氨工艺和真空碳酸盐法脱硫技术工艺进行了综合比较和分析。

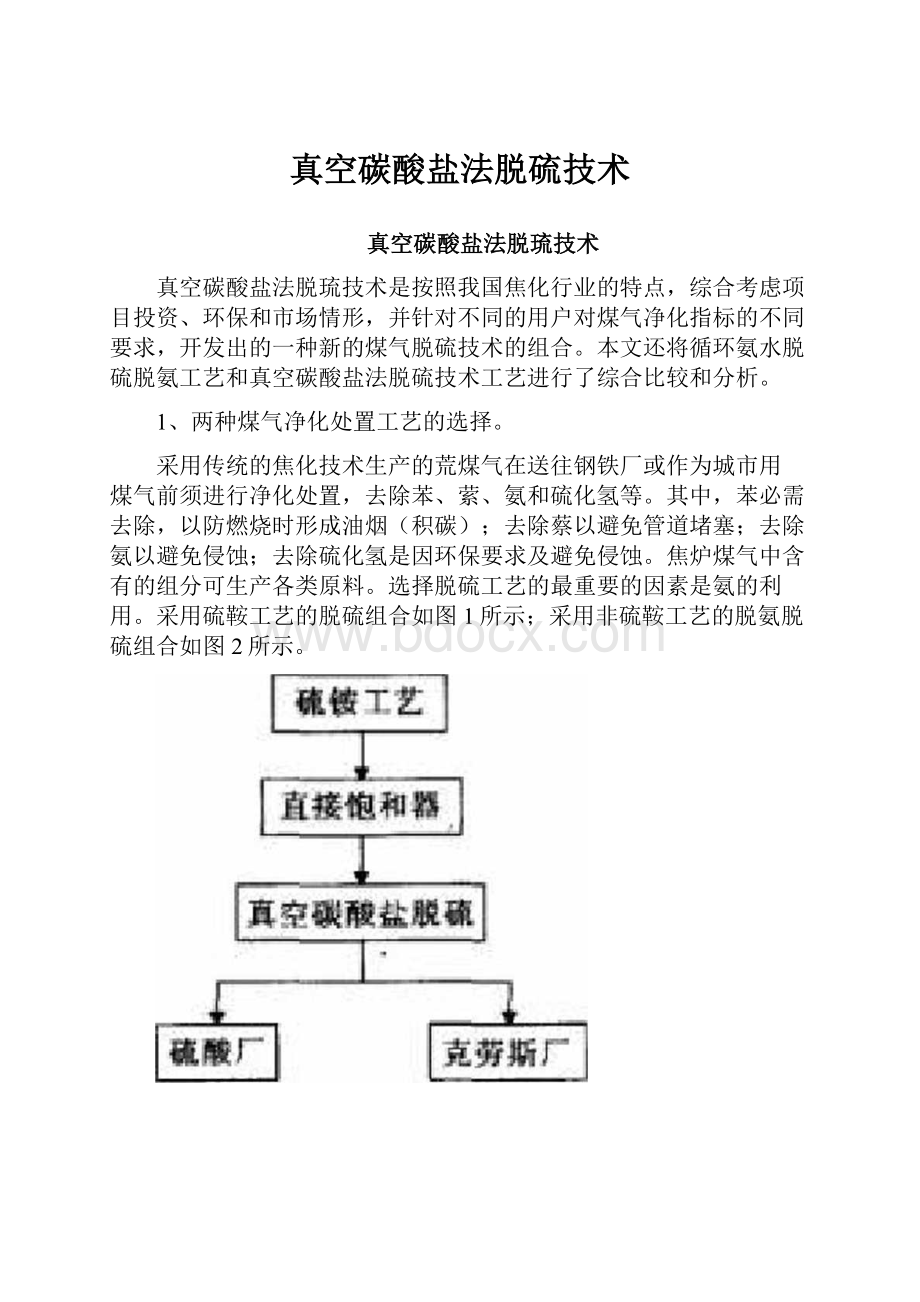

1、两种煤气净化处置工艺的选择。

采用传统的焦化技术生产的荒煤气在送往钢铁厂或作为城市用煤气前须进行净化处置,去除苯、萦、氨和硫化氢等。

其中,苯必需去除,以防燃烧时形成油烟(积碳);去除蔡以避免管道堵塞;去除氨以避免侵蚀;去除硫化氢是因环保要求及避免侵蚀。

焦炉煤气中含有的组分可生产各类原料。

选择脱硫工艺的最重要的因素是氨的利用。

采用硫鞍工艺的脱硫组合如图1所示;采用非硫鞍工艺的脱氨脱硫组合如图2所示。

图I采用硫蛭工艺的脫硫组合示意图

图2夫用非硫嗾工艺的脱氨脱硫俎合示盘囹

在不需要进一步生产氨产品的情形下,最简单的煤气净化方式是采用循环氨水脱硫脱氨工艺,在洗涤塔中同时脱除NH3和H2S,生产的酸汽在克劳斯炉发生反映,氨分解成氮气和氢气,硫化氢转化成硫。

目前,有几种技术可用氨直接生产硫钱,其中饱和器法最常常利用,即在一个浸液式饱和器中加入硫酸,使其与煤气中的氨直接反映生成硫酸钱。

脱氨后的无氨酸汽是真空碳酸盐脱硫工艺的理想原料,除选用克劳斯工艺生产的硫磺外,从真空碳酸盐的酸汽中生产硫酸是最合理的工艺。

2、氨水循环脱硫脱氨技术。

脱硫脱氨和单系克劳斯系统的流程如图3所示。

图3脱硫脱氨和单系克劳斯系统的流程出

正常情形下,洗氨塔和脱硫塔设在风机后而、洗苯塔前而。

在解

吸系统中,富液与从焦油和氨水处置装置过来的剩余氨水被直接蒸汽汽提,被脱除的NH3和H2S,后续的克劳斯系统(图1、2中为克劳斯系统)进行处置,尾气被循环到煤气初冷器前而的煤气管道。

如此的工艺组合可避免煤气净化系统的有害气体排到大气中。

氨水循环脱硫脱氨工厂。

脱硫脱氨工艺(CydaSulf)流程如图4所示。

■■■•■•■■-■••■■•

煤气.

汽酸

水ft

余水*氯

废水

NaOH

图4脱咬脱氨工艺流程图

由于采用波纹孔板填料使洗涤塔尺寸减小,使得洗氨塔能够放置在脱硫塔的上面,终冷段放在脱硫塔的下部,并与脱硫塔合成为1个塔。

同时,应用波纹孔板填料后,还可将脱酸塔、挥发氨塔、固定氨塔和冷凝器组合成一个解吸塔。

上述改良减少了设备的数量,从而相应减少了钢结构和配管的用量,降低了投资本钱。

生产中产生的酸汽在克劳斯系统进行处埋。

单系克劳斯系统。

用于酸汽处置的单系克劳斯系统(Mono-Claus)的流程如图5所

由图5可见,单系克劳斯系统采用卧式克劳斯炉,炉内装有分解NH3和HCN的催化剂。

该系统仅有一个克劳斯反映器,用于硫化氢转化成纯硫的工艺。

设备规模及相应的钢结构和配管的用量均显著减少。

单系克劳斯系统H2S的转化量少于具有2个克劳斯反映器的系统,但因其尾气被排放到煤气管道中,所以不会对环境造成污染,但单系克劳斯系统前而的工艺流程必需考虑由于H2S的转化量少所带来的问题。

克劳斯系统生产的产品是纯液态硫,能够液态形式售出或在后续的硫切片单元中加工成固态售出。

3不脱氨的脱硫技术。

当氨用于生产硫酸镀时,需在煤气风机的后面设置一个直接生产硫酸彼的浸液式饱和器,酸汽经处置氨水的汽提塔后被送到饱和器的

前而。

用于除氨后煤气脱硫的真空碳酸盐洗涤塔设在洗苯塔的后而。

真空碳酸盐和生产硫酸的工艺流程如图6所示。

图6真空碳酸盐和生产硫酸的工艺流程图

真空碳酸盐解吸系统的主要产品是富含H2S的酸汽,它能被转换成硫酸或纯硫,另外也产生少量的废液,废液必需在汽提塔中与氨水一路处置后,才能送到生化处置厂。

为了加倍经济,真空碳酸盐解吸塔所需的热量由初冷器顶部的热水或由部份循环氨水提供。

与无排放的克劳斯系统相反,硫酸工段产生的含有少最的SO2和S03的废气将被排放到大气中。

生产的硫酸可用于生产硫酸镀,它可取代需额外购买的新鲜硫酸。

真空碳酸盐工艺。

真空碳酸盐工艺(VacaSulf〉对煤气净化处置单元下游的已脱氨煤气进行脱硫。

通过对工艺设计进行修正和调整,可知足对煤气净化后的H2S指标的不同要求。

单流系流程。

真空碳酸盐工艺中最简单的工艺流程是单流系真空碳酸盐工艺,如图7所示。

它能够使焦炉煤气净化后的H2S含量小于500mg/m3o

焦炉"播營

洗油

KOH

软水

真空系统

~1

热水

(古冷凝液侏Ml

a7单流系箕空碳酸生工艺流程田

净化前的焦炉煤气第一通过度离器,分离出来自洗苯塔的煤气中的洗油颗粒。

随后煤气从真空碳酸盐洗涤塔中洗涤段的底部到顶部,并经捕雾器后离开洗涤塔。

那个洗涤段装有填料(用聚丙烯制造的鲍尔环)。

从解吸塔的底部引出的汽提后的贫液将作为洗涤液被送到洗涤塔的顶部。

在洗涤段发生的主要反映有:

2KOH+CO2->K2CO3+H2O

K2CO3+H2S-*KHS+KHCO3

K2CO3+CO2+H2O-*2KHCO3

K2CO3+2HCN-*2KCN+CO2+H20

K2CO3与氧气和氧化铁的副反映生成少量的KCNS和K4Fe(CN)6,同时排放少量的碳酸钾溶液。

将在真空碳酸盐洗涤塔的底部搜集的富液用泵送到碳酸钾储罐内,然后再用泵打到真空碳酸盐解吸塔内。

富液进入真空碳酸盐解吸塔的顶部之前,需在加热器内用热贫液预热。

H2S解吸工艺是一个逆流操作系统,富液通过汽提塔,在必然真空度下被再生,预热的富液从塔顶部通过填料层流到底部,而与之反方向流动的酸汽中一些己经在洗涤塔中从煤气中脱除的H2S、HCN、CO2被汽提,汽提的汽源来自重沸器中液体蒸发的蒸汽。

汽提塔内装有效聚丙烯制造的鲍尔环填料层,可提高富液和汽提蒸汽之间的传质效果。

在真空碳酸盐解吸塔中发生的主要反映有:

2KHCC)3->K2CO3+C1O2+H2O

2KHS+CO2+H2O-1<2CO3+2H2S

KCN+KHCO3-K2CO3+HCN

汽提酸汽的蒸汽是从重沸器里碳酸钾溶液在间接供热时产生的。

热水重沸器或蒸汽重沸器用于为解吸塔供热,其数量取决于各工厂用于解吸所需的热源。

在克劳斯系统处置酸汽时,其低压蒸汽能够用于蒸汽重沸器,从而优化能量的平衡。

在真空碳酸盐解吸塔中,将己恢复的含酸性成份的汽■水混合物用真空泵抽到汽提塔的顶部,蒸汽在离开真空碳酸盐解吸塔后,经冷凝器和分离器后被送到真空泵的吸入侧。

在分离器里,冷却进程中聚集的冷凝液从酸汽中分离后,被送到真空冷凝罐。

将大部份真空冷凝液用泵打回到循环碱液罐,但为调节真空冷凝液中的NH3含量,必需排放小部份冷凝液。

再生的贫液从真空碳酸盐解吸塔的底部引出,在热互换器中与富液换热后,进一步由深冷水冷却,然后返回到真空碳酸盐洗涤塔。

将新鲜的KOH碱液先贮存在罐里,用计量泵配好后,再将其送到碱液罐。

为平衡循环液中的水量,在碱液罐中加人软水;为调整循环液中的盐含量,必需排放一部份溶液,将排放的溶液与剩余的真空冷凝液一路送回到煤气处置厂的蒸氨塔。

蒸氨后,废水的毒性应符合生化处置厂规定的极限范围。

带有碱洗段的单流系流程。

为使净化后的焦炉煤气中含H2S较低,在真空碳酸盐洗涤塔的顶部加装一个NaOH碱洗段,其工艺流程如图8所示。

通过碱洗段,用软水稀释的NaOH溶液可使H2S含量降到250mg/m3以下,但必需限制此处NaOH的用量,使其与蒸氨塔内用于分解固定氨的量相同。

由于NaOH在真空碳酸盐洗涤堪被利用后,稀释的NaOH可用于蒸氨塔,因此真空碳酸盐工艺没必要再提供多余的NaOH。

分流系流程。

当要求净化后煤气中H2S含量低于100mg/m3时,必需采用分流系流程(SplitStream),如图9所示。

魚炉煤气酸汽冷却水深冲水

深冷水

嵐空采疣

冷却养探冷水

H

分薦养

软水

r>

—織液・

图9真空威酸盐工艺分流系流程图

(j))冷讀淹偸■

由图9可见,分流系流程是在单流系流程的基础上,将汽提不完全的溶液从真空碳酸盐解吸塔的中部引出。

在热互换器中,富液被降温并进一步用深冷水冷却,冷却后的富液被送到真空碳酸盐洗涤塔的中部。

真空碳酸盐工艺的比较。

分流系流程与单流系流程相较,其总的循环液量约为单流系流程的2倍,塔的尺寸和设备数量也相应增加。

对于采用真空碳酸盐工艺的工厂,针对焦炉煤气净化后H2S的指标的不同要求,其比较情形见表1O

H)S含■/

尺

寸R

«fl

总加妙

A»at

总的需

a塔

HjS»«m

asfi

豪空创

H出比亭

裕度比卒

負債比未*«/*立甩比凍XJXtt*

H■比审

比卒

比宅

比*

比*

<100

1

1.16

1.15

1.21

207»1.05

IS3

2肋

2.20

1.9

1」

<250

l

1.00

100

100

11001.00

1.00

1X»

100

1.0

1D

<500

I

0・92

071

Q65

iaaso.84

0M

1.00

1.24

0.8

IX)

含■/

I

艺

9

fl

■比厚

半MMM債比平

从的优水仝部用于加转帝菱的比皐

衿刼水盧潭冷水毙$0%的

■比辜■比卒化钾的淹■比宰

化侑犠腹的晚■比卒

电力比拿

<100

I.IS

1

2.2

1$1.5

1.4

一

14

€250

1.00

—

1.0

1010

1.0

1

ID

<500

09

!

.0

IX)

0.7

—

a?

由表1可见,由于分流系工艺需2个解吸塔,所以与单流系工艺相较,其总重量增加了53%,重沸器的换热而积及冷凝器和热互换器的换热面积也显著增加,热水和冷却水的循环用量将增加1倍,碳酸钾和氢氧化钾的消耗量和电力将增加40%o

操作费用和投资费用的提高必需由提高焦炉煤气净化程度所产生的效益来平衡。

硫酸工厂。

硫酸工厂可替代克劳斯系统,将H2S转化生成硫酸,其工艺流程如图10所示。

ffi10硫酸工厂的工艺流程图

卧式克劳斯炉设買在硫酸工厂工艺流程的前段,用于酸汽和一次空气燃烧,催化分解酸汽中的NH3、HCN和碳氢化合物。

具体反映如下:

2NH3-N2+3H2

2HCN+O2〜H2+2CO+N2

CiiHm+H20-*COH2

此外,加入二次空气后,H2S将被转化为SO2,其反应式如丘H2S+(3/2)O2-SO2+H2O

与克劳斯系统生产低压蒸汽不同,硫酸工厂的废热锅炉生产高压蒸汽。

这是因为进入SO2转化器的进程气温度约为420°C,而前者仅为200°C。

在SO2转化器的上段催化层,大部份的SO2将被转化成SO3,反映放出的热量必需由冷却蒸汽带走;在下段催化层,剩余的SO2将转化成SO3,反映式如F:

2SO2+O2-2SO3

利用从废热锅炉的汽包来的锅炉水将最终进程气在一个冷却装買里冷却到2900同时一部份SO3与进程气中的水合成硫酸,其反映式为:

SO3+H2O-H2SO4

另一部份S03在随后的薄膜冷凝器里发生于水水合成硫酸的反映。

薄膜冷凝器里装有垂直悬挂的玻璃管,在玻璃管外壁空气的冷却作用下,硫酸冷凝液沿玻璃管的内壁流下,然后将其搜集在槽内。

硫酸的浓度为97%,温度为250°C,将其与冷硫酸液混合后送到硫酸储罐。

硫酸将被冷却到40°C,其中一部份硫酸直接被送到下一环节,另一部份硫酸到热硫酸中后再被送到下一个环节。

将冷凝器排出的进程气与冷却空气混合后,排入废气烟囱。

废气中的SO2和SO3的含量别离低于600mg/m3和60mg/m3,该含量高于国家空气净化标准。

4、脱硫脱氨工艺和真空碳酸盐工艺的比较。

脱硫脱氨工艺和真空碳酸盐工艺在技术上的主要区别有:

A、煤气中氨含量不同。

真空碳酸盐工艺要求焦炉煤气几乎不含氨;脱硫脱氨工艺则需要焦炉煤气的氨含量为4~9g/m3,用于同时脱除煤气中的H2S和NH3;

B、工艺所限制的煤气温度不同。

对于脱硫脱氨工艺,所限制的煤气最高温度28°C;对于真空碳酸盐工艺,所限制的煤气最高温度为38°C;

C、所需装备不同。

采用脱硫脱氨工艺的工厂与采用真空碳酸盐工艺的工厂相较,前者所需设备的总数谊比后者高出50%;另外,对于高级材质如不锈钢、哈式合金和钛材的用量,前者约为后者的2倍。

上述因素致使采用脱硫脱氨工艺的工厂的总投资比采用真空碳酸盐工艺的工厂约高20%;

D、脱硫脱氨工艺加热要求利用低压蒸汽,而真空碳酸盐工艺要求利用热水。

另外,脱硫脱氨工艺冷却水用量约是真空碳酸盐工艺冷却水用量的2倍,其电力仅为真空碳酸盐工艺的一半。

除投资费用外,操作费用对于不同的工艺的经济性的评估也是一个重要指标。

脱硫脱氨工艺和真空碳酸盐工艺比较的具体情形见表2。

*2脱銘脱氨工艺和■空曦■盐工茗的比较

£

帝*

材

WA*»

工艺

坯%中

ft*

⑷壮..化后HQ町袒

达日的存■/$・『

中■鴨tt«K

*比車不8MH比卓

«««氯

多<03

28

1.5

A8S0.30

0.70

<150

不需■

少38

1.0

1.000.14

0M

工E

低■比棗软氏渣■比車冷比車

病tK环比事比翠

电力比率

氛

\2

1

—

2.1

—

一

0.45

1.0

—

1

1.0

1

1

1.00

住:

表中未考應公用集燐的评怙务tw况。

5、结语o

本文所介绍的德国伍徳公司焦化部门开发的脱硫技术和考虑各类经济、环保的几种工艺组合方案,是目前国内外焦化煤气脱硫的最新技术。

本文不仅从其工艺的先进性方面进行了详尽的介绍,同时按照用户对煤气脱硫的指标的不同要求和综合情形给岀了不同的工艺组合,并对技术经济指标和技术数据等进行了综合的对比。

这对于煤气脱硫的工艺选择和对于该工艺的深刻熟悉都有重要的指导意义。

在引进国外最先进的煤气脱硫技术的同时,在应用中还应结合我国国情来进一步的学习、消化和改良,以知足不断转变和进展的焦化市场要求及环保要求。