电动汽车拆解.docx

《电动汽车拆解.docx》由会员分享,可在线阅读,更多相关《电动汽车拆解.docx(16页珍藏版)》请在冰豆网上搜索。

电动汽车拆解

标题:

【电动汽车拆解】PCU:

采用双面冷却构造实现小型化

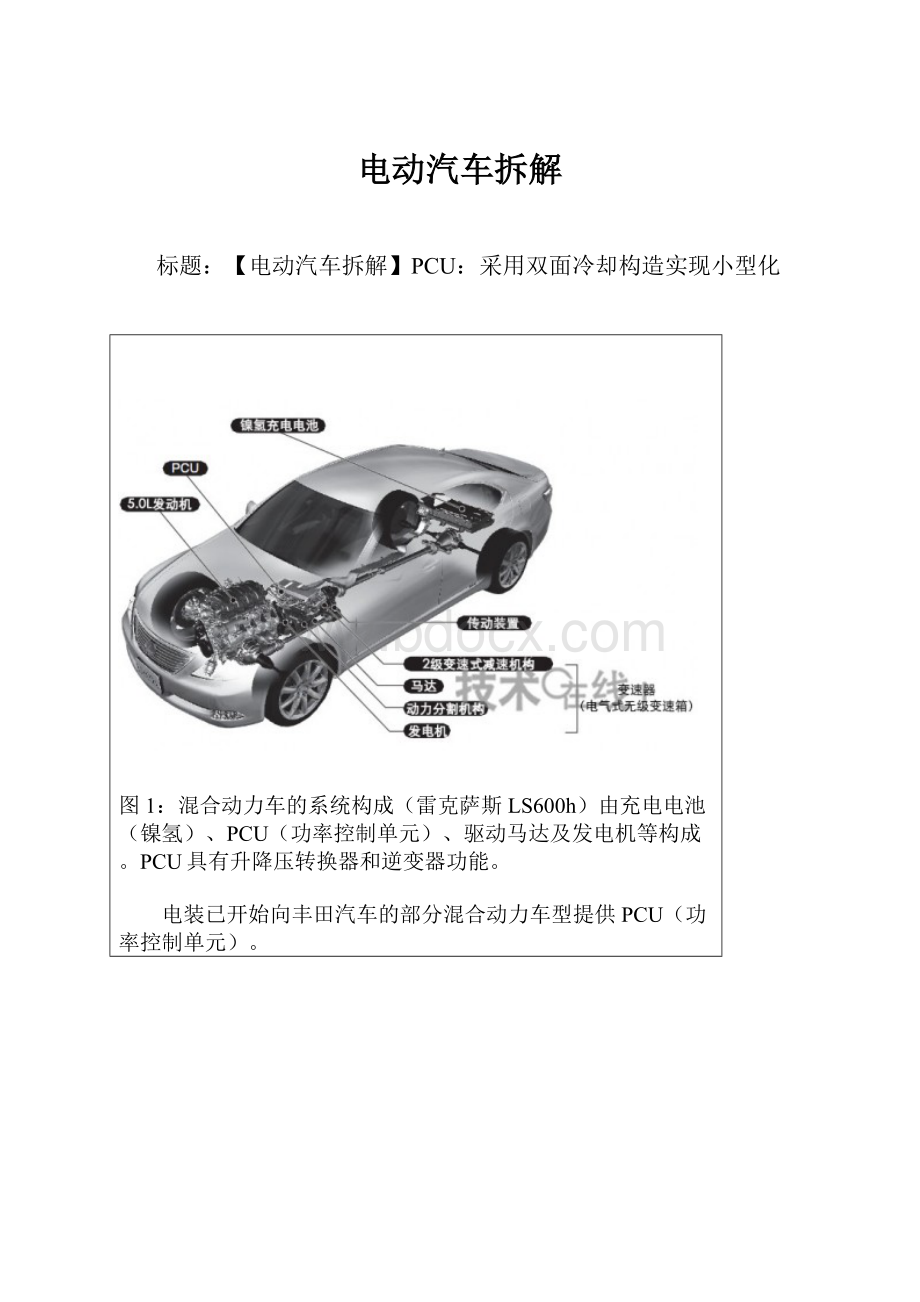

图1:

混合动力车的系统构成(雷克萨斯LS600h)由充电电池(镍氢)、PCU(功率控制单元)、驱动马达及发电机等构成。

PCU具有升降压转换器和逆变器功能。

电装已开始向丰田汽车的部分混合动力车型提供PCU(功率控制单元)。

图2:

PCU(功率控制单元)主体由控制底板电路、双面散热的功率半导体元件、层叠型冷却器及电容器等构成。

PCU内的功率半导体从两面进行冷却。

过去采用的是单面冷却。

丰田汽车现在的混合动力系统全部为水冷式,而非空冷式。

混合动力车在前格栅的发动机室内配置了不同于发动机用散热器的混合动力系统专用散热器。

混合动力系统采用冷却水来冷却PCU和驱动马达。

过去,丰田汽车的“普锐斯”及“皇冠Hybrid”等车型一直利用水冷单面冷却PCU内的功率半导体。

而“雷克萨斯LS600h”采用的最新PCU虽然同样是水冷式,但采用的是双面冷却构造(图1,2)。

由于散热面积增大,因此比单面冷却更容易冷却。

单位体积的输出功率比原来提高了60%。

在相同的输出功率情况下,体积则可比原来减小约30%,重量减轻约20%。

PCU具有逆变器和升降压转换器的作用。

逆变器具有将充电电池的直流电压转换成马达驱动用交流电压的功能以机将马达再生的交流电压转换成直流电压的功能。

升降压转换器用来升高和降低充电电池供应给马达的电压。

向雷克萨斯LS600h等高功率混合动力车提供PCU,需要提高逆变器和升降压转换器的输出功率,也即需要增大电流。

解决方法之一是增加PCU的功率半导体元件数量或使元件比原来流过更大电流。

PCU存在问题是散热。

现在的车载用功率半导体最高可耐150℃高温,因此需要采用始终将温度保持在150℃以下的冷却结构。

雷克萨斯LS600h需要提高PCU的性能,同时减小PCU尺寸。

由于不能增加元件数量,因此采用了支持更大电流的功率半导体。

这样,单面冷却就不足以解决大电流功率半导体的散热问题,因此采用了双面冷却结构。

过去,每个元件可流过200A的电流,而雷克萨斯LS600h采用了每个元件可流过300A以上电流的高性能功率元件(图3、4)。

由此逆变器和升降压转换器均减少了功率半导体的数量。

新型功率半导体为富士电机元件科技制造的产品。

(未完待续:

特约撰稿人:

金子高久,电装EHV机器技术部组长)

【电动汽车拆解】PCU

(二):

实现了与铅蓄电池相当的尺寸

2009/10/2700:

00

实现了与铅蓄电池相当的尺寸

雷克萨斯LS600h是在高级轿车“雷克萨斯LS460”基础上追加混合动力系统而成。

如果是混合动力专用车,PCU的尺寸或许会更大一些,而雷克萨斯LS600h最优先强调的就是要减小PCU的尺寸。

LS460将置于车辆前部的铅蓄电池移至车辆后部,PCU的尺寸只能与空出的铅蓄电池容积相当。

原来的功率半导体和冷却器的构造由上往下依次为功率半导体元件、绝缘板、散热板(铜或铜合金)、冷却板(铝合金压铸而成)(图5)。

重叠冷却板制成的是冷却器。

使冷却水在冷却器中循环,通过散热板,冷却半导体元件。

图5:

单面冷却的构成在绝缘板上面配置功率半导体元件。

热量通过绝缘板,传到散热板,由冷却器散热。

(点击放大)

而新开发的PCU由散热板、绝缘板和冷却板夹在功率半导体的两侧而成(图6)。

其中,功率半导体和散热板用树脂封装。

功率半导体与信号输入端子之间通过引线键合相连。

另外,为确保引线键合高度方向的空间,在功率半导体的一侧配置了导电垫片。

图6:

新型双面冷却的构成冷却功率半导体的两侧。

为提高热传导,在功率半导体旁边依次配置散热板、绝缘板、冷却器。

(点击放大)

为比单面冷却进一步提高热传导率,此次新采用了使功率半导体的热量比起绝缘板,先行向散热板传导的构造。

另外,冷却板跟原来一样,由铝材料制成,不过由压铸件更换成了热传导率高的冲压材料。

为实现双面冷却,制作了交叉重叠功率半导体和冷却板的层叠型(图7)构造。

层叠型的优点在于可以减小PCU的面积。

过去的单面冷却构造在一个封装中集成有多个功率半导体。

通过采用多个封装,提高PCU的性能,不过并不适合细致调整功率半导体数量的设计方案。

图7:

冷却器为层叠型(a)双面冷却的PCU采用的是冷却器的冷却板与半导体交叉层叠的层叠结构。

(b)现在采用该结构的只有雷克萨斯LS600h和RX450h,具有灵活性,可根据车型需要的输出功率改变层叠枚数进行设计。

将来还有望应用于普及车型。

(点击放大)

另外,要提高输出功率,需要将封装呈面状横向接合在一起,因此存在面积增大、难以配备于汽车使用的问题。

此次的构造可根据混合动力车的输出功率选择功率半导体元件的数量。

并且,由于是与冷却板交叉重叠功率半导体的层叠型构造,即使功率半导体数量增加,在设计上也能够减小面积。

新型双面冷却构造的采用车型目前只有最高端车型雷克萨斯LS600h和2009年春季上市的“雷克萨斯RX450h”,此外还能应用于输出功率较低的混合动力系统。

(未完待续:

特约撰稿人:

金子高久,电装EHV机器技术部组长)

【电动汽车拆解】PCU(三):

使半导体与冷却板紧密贴合

使半导体与冷却板紧密贴合

双面冷却构造的功率半导体需要在制造方法和维持冷却性能方面下工夫。

新型冷却系统采用的交叉层叠功率半导体和冷却板的构造,因此半导体和冷却板需要始终接触在一起。

制造时首先重叠冷却板制成冷却器,然后重叠功率半导体,插入冷却器中(图8)。

图8:

PCU的制造工序在层叠型冷却器中插入功率半导体元件。

通过向冷却器两侧加压,使冷却板与半导体元件紧密贴合。

最后,用板簧对冷却器加压,维持冷却性能。

(点击放大)

为便于插入半导体,可增大冷却板与冷却板的间隔。

但是,如果间隔过大,冷却板与半导体之间就会留有缝隙,冷却半导体的性能就会降低。

因此,最初先扩大冷却板的间隔,插入半导体后,通过对冷却器两侧加压,使冷却板与半导体紧密贴合。

对冷却器加压时,为防止冷却器破损,采用了冷却板与冷却板之间产生形变的结构(图9)。

通过使冷却器在冷却水不漏的前提下变形,实现了层叠结构。

图9:

层叠型冷却器在生产时变形层叠型冷却器为使半导体元件与冷却板紧密结合,生产时进行加压。

采用了加压时、为使冷却板与冷却板之间的距离缩短而变形的结构。

(点击放大)

作为表示双面冷却性能的数据,有热传导率模拟数据和热阻试验数据。

通过热传导模拟,比较了冷却构造中的最热部分(热阻最高的部分)。

模拟结果表明,双面冷却构造比单面冷却构造的热阻可降低约48%。

通过热阻实验数据,比较了功率半导体每个位置的冷却性能(图10(a)。

该实验将功率半导体耐热性上限150℃下的热阻目标值定为0.3K/W左右。

实验数据控制在上限以下(图10(b)。

另一组热阻试验的数据测量了改变冷却水流速时的热阻。

将功率半导体每个位置(下降侧的1~12)的热阻做成了图表。

数据显示热阻始终在0.3K/W以下,满足了散热条件(图10(c)。

图10:

采用双面冷却,冷却性能达到目标值以下(a)对PCU的功率半导体,在冷却水入口按顺序贴上序号1~12。

在冷却水入口侧(上升)和出口侧(下降)比较了功率半导体的冷却性能。

(b)热阻值的比较。

冷却水入口侧和出口侧均控制在功率半导体目标值0.3K/W以下。

(c)改变冷却水流量时的热阻控制在目标值以下。

(点击放大)

功率半导体的耐热性是一大课题,不过将来该课题有可能得到彻底解决。

比如,现在使用的是Si(硅)晶圆,而用SiC(碳化硅)材料做的话,耐热性将大幅提高,同时还能够通过更大的电流。

另外,现在设计的是水冷式PCU,今后随着气流改善等,或许还需要研究空冷式PCU。

今后的10年将是决定PCU未来走向的关键时期。

(特约撰稿人:

金子高久,电装EHV机器技术部组长)

【电动汽车拆解】DC-DC转换器(四):

提高电压转换效率

图1:

本田新款混合动力车“Insight”的后座周围采用小型化PCU(功率控制单元)。

原来配置在后座后面,通过小型化,得以配置在行李舱下面。

后座后面可以当作行李舱空间使用。

(点击放大)

TDK已开始向混合动力车及电动汽车提供“DC-DC转换器”。

电动汽车充电电池的电压高达数百伏。

DC-DC转换器将充电电池的电压降至14V,提供给铅蓄电池。

再把铅蓄电池作为电源驱动发动机的辅机类、雨刷及前照灯等器件。

世界首款量产混合动力车的投入使用已经12年。

包括TDK在内,DC-DC转换器单位体积的功率密度逐年提高,估计今后也是这一趋势。

TDK的DC-DC转换器于1997年实际应用于混合动力车。

本田将在现行的“思域混合动力车”和新款Insight上采用(图1)。

还被部分海外厂商应用于混合动力车。

Insight之所以采用TDK制造的DC-DC转换器,是因为能够满足小型与轻量化的要求。

本田对Insight减小了包括DC-DC转换器和逆变器在内的PCU(功率控制单元)尺寸及镍氢充电电池的尺寸。

这些器件在思域混合动力车中曾配置在后座后面,而在Insight中,却配置在行李舱下面,以使行李舱的可用空间比以前增大。

DC-DC转换器的小型化有利于扩大行李舱容量,降低成本。

图2:

Insight采用的DC-DC转换器将混合动力车配备的数100V的充电电池电压降至铅蓄电池的14V电压。

Insight采用的方式(空冷式)。

(点击放大)

Insight上使用的最新款DC-DC转换器与思域混合动力车上配备的原产品相比,重量减轻45%,容积减小5%(图2)。

重量低于1kg。

转换效率确保在90%以上。

省去交流发电机

混合动力车及电动汽车导入DC-DC转换器之后,可省去交流发电机。

交流发电机利用发动机的旋转发电,发出的电为铅蓄电池充电(图3)。

电动汽车的充电电池容量很大。

因此,以充电电池为电源,能够利用DC-DC转换器为铅蓄电池充电。

从而可以省去原来的交流发电机(图4)。

Insight就未配备交流发电机(图5)。

图3:

汽油发动机车配备交流发电机利用发动机转动交流发电机,为铅蓄电池充电。

(点击放大)

图4:

混合动力车和电动汽车不需要交流发电机利用DC-DC转换器降低充电电池的电压,为铅蓄电池充电。

(点击放大)

【电动汽车拆解】DC-DC转换器(六):

DC-DC转换器的性能

2009/11/0200:

00

DC-DC转换器的性能

DC-DC转换器的主要部件是变压器。

变压器由一次侧(输入侧、充电电池侧)和二次侧(输出侧、铅蓄电池侧)两种线圈构成。

线圈比与电压比成比例。

利用变压器改变电压时,变压器需通过交流电压。

充电电池是直流电压,因此DC-DC转换器通过利用功率半导体ON/OFF来自充电电池的直流电压,将其转换成交流电压。

然后,利用变压器转换交流电压,再利用功率半导体将交流电压转换成14V的直流电压。

利用功率半导体转换交流和直流时,为抑制电压波形的噪声(平滑化),还使用了电容器。

决定DC-DC转换器性能的主要因素是变压器。

变压器的大小、形状及支持的开关频率随着更新换代而进化(图9)。

开关频率由70kHz提高到110kHz,变压器铁芯的重量由215g左右减轻至61g左右。

变压器的线圈通过采用层叠平面线圈的类型,降低了高度。

图9:

变压器铁芯逐代进化(a)产品越新(PC95),温度特性越高。

(b)随着产品更新换代,重量减轻、能量效率提高、进化成易于散热的形状。

(点击放大)

通过提高开关频率,可减小变压器和整流电路的尺寸。

因为频率提高,可使功率半导体单位时间的开关次数增加。

不过,为防止接近收音机AM广播的频率,过去一直采用70kHz频帯。

最近由于抑制噪声的技术取得进步,采用了比原来高40kHz的110kHz频帯。

变压器的铁芯材料采用的是最新的铁氧体材料“PC95”。

PC95的原料为Fe(铁)、Mn(锰)、Zn(锌)。

Fe的混合比例等与原产品(“PC44”、“PC45”等)不同。

原产品在有些温度下,会出现铁损增大、效率降低现象。

最新的铁芯可在很大的温度范围内减小铁损。

铁损以磁滞损耗为主,还包括涡流损耗。

与二次侧变压器相连的整流二极管采用了比上代热损耗低的产品。

这样,整流二极管的封装面积比原来减小40%。

表DC-DC转换器的变压器铁芯材料铁氧体在铁损和成本方面

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]