日产2500吨水泥厂工艺参数表.docx

《日产2500吨水泥厂工艺参数表.docx》由会员分享,可在线阅读,更多相关《日产2500吨水泥厂工艺参数表.docx(43页珍藏版)》请在冰豆网上搜索。

日产2500吨水泥厂工艺参数表

日产2500吨水泥厂工艺参数表

1.6建设规模、生产方法

建设规模:

日产熟料2,500吨,年产熟料775,000吨。

水泥:

1107000t/a。

其中:

年产P.O

年产P.O42.5普通硅酸盐水泥44.28万吨(占40%);

年产P.S42.5矿渣硅酸盐水泥27.675万吨(占25%);

年产P.

水泥袋、散装比例为30:

70。

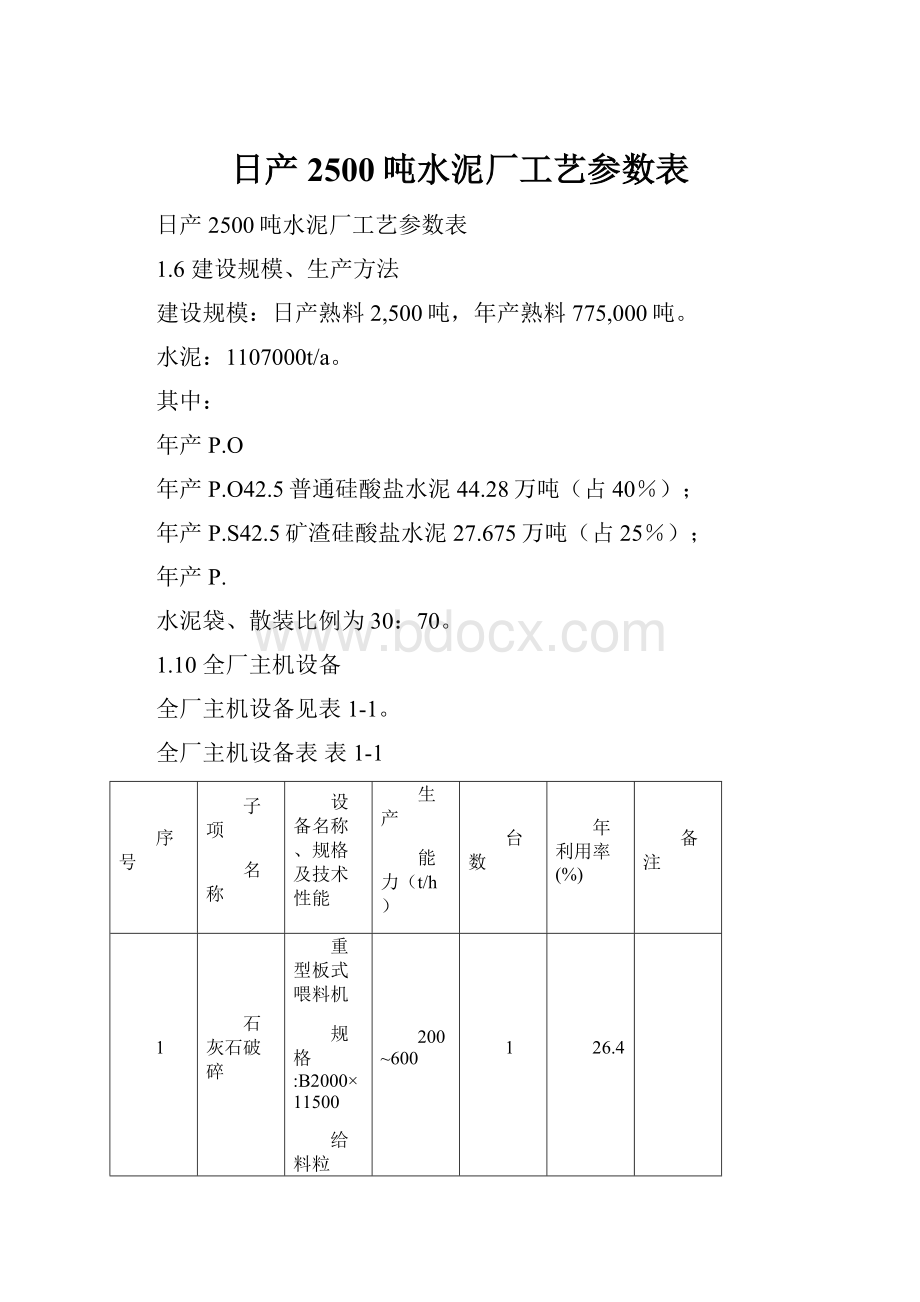

1.10全厂主机设备

全厂主机设备见表1-1。

全厂主机设备表表1-1

序号

子项

名称

设备名称、规格及技术性能

生产

能力(t/h)

台数

年利用率(%)

备注

1

石灰石破碎

重型板式喂料机

规格:

B2000×11500

给料粒:

1100×1100×1150mm

功率:

45kW

200~600

1

26.4

单段锤式破碎机

型号:

PCF20.18

给料粒度:

1000×1000×1000mm

功率:

710kW

450

1

26.4

2

石灰石预均化

堆料机:

回转式悬臂堆料机

型号:

YG300/60

堆料层数:

>400层

堆料半径:

16.25m

堆料角度:

38°

500

1

26.4

取料机:

端面取料

轨道直径:

60m

刮板宽度:

1200mm

设备重量:

100t

总装机容量:

180kW

300

1

39.6

3

辅助原料破碎

反击式破碎机

型号:

NPF1412

转子工作圆尺寸:

φ1430×1250

最大进料粒度<600mm

出料粒度:

≤25mm

转子转速:

328r/min

电机功率:

160kW

100

1

6.01

4

辅料预均化

堆料机

S型皮带卸料小车

堆料层数:

>400层

电机功率:

45kW

150

1

10.22

悬臂侧取式刮板取料机

型号:

CQ130/23

刮板臂长度:

23m

取料机构:

轨距:

4m

行走速度:

0.2~2m/min

130

1

11.79

5

原煤预均化

堆料机

S型皮带卸料小车

堆料层数:

>400层

电机功率:

45k

150

1

10.06

桥式刮板取料机

型号:

QG80/25

轨距:

25m

耙车运行速度:

10m/min

调车运行速度:

11.5m/min

取料行走速度:

0.004~0.04m/min

总装机容量:

70kW

80

1

18.86

6

生料粉磨

立磨:

入料粒度:

≤95mm

出磨粒度:

80μm筛余≤10%

入磨水分:

≤12%

出磨水分:

≤0.5%

电机功率:

~2000kW

200

1

65.04

国产

选粉机:

回转笼式,高效

电机功率:

90kW

1

65.04

双筒旋风收尘器

处理风量:

460000m3/h

65.04

循环风机

风量:

460000m3/h

全压:

11000Pa(工况)

电机功率:

2000kW

1

65.04

7

窑磨废气处理

高温风机:

处理风量:

530000m3/h

全压:

7500Pa

电机功率:

1600kW

1

84.93

增湿塔:

Φ8.5×34m

处理风量:

530000m3/h

喷水量:

8.5-26t/h

1

84.93

窑尾袋收尘器

处理风量:

530000m3/h

允许入口废气温度:

<200℃(MAX260℃)

进口浓度:

≤200g/Nm3

出口浓度:

≤50mg/Nm3

1

84.93

废气风机

处理风量530000m3/h

全压:

3800Pa

电机功率:

800kW

1

84.93

8

窑尾

五级级旋风预热器及分解炉系统:

C1:

2-Φ5000mm

C2:

1-Φ6700mm

C3:

1-Φ6700mm

C4:

1-Φ7300mm

C5:

1-Φ7300mm

分解炉:

Φ5600mm

104.17

1

84.93

9

窑中

回转窑:

Φ4×60m

斜度:

3.5%

转速:

0.40-4.05r/min

电机功率:

315kW(DC)

104.17

1

84.93

10

熟料冷却

篦冷机:

LBTF2500

篦床有效面积:

65.54m2

出料温度:

环境温度+65℃

104.17

1

84.93

11

窑头废气处理

窑头袋收尘器

处理风量:

320000m3/h

净过滤面积:

5600m2

净过滤风速:

0.95m/min

气体温度:

200℃(瞬时250℃)

进口气体含尘浓度:

≤150g/Nm3

出口气体含尘浓度:

≤50mg/Nm3

1

84.93

窑头排风机

处理风量:

360000m3/h

全压:

3500Pa

气体温度:

150℃(max200℃)

气体含尘浓度:

≤50mg/m3

电机功率:

500kW

84.93

12

煤粉

制备

立磨:

入料水分:

≤12%

入料粒度:

≤40mm

出磨水分:

≤0.5%

出磨粒度:

0.08mm筛余8-10%

主电机功率:

350kW

22

1

75.45

13

矿渣

烘干

烘干机

规格:

φ3×20m

能力:

40t/h(干料)

电机功率:

55kW

40

1

63.66

沸腾炉

供热能力:

8×106kCal/h

1

63.66

烘干机抗结露袋式除尘器

处理风量:

85000m3/h

阻力:

1470-1770Pa

过滤风速:

1.0m/min

总过滤面积:

2181m2

1

63.66

排风机

流量:

95000m3/h

全压:

3200Pa

电机功率:

132kW

1

63.66

14

石膏破碎及输送

破碎机

型号:

生产能力:

70~120t/h

最大进料粒度:

900×600×600mm

出料粒度:

<25mm(占90%)

电机功率:

132kW

1

7.42

中型板式喂料机

规格:

BL1000×12160mm

能力:

15~150t/h

布置倾角:

20°

电机功率:

15kW

1

7.42

15

水泥

粉磨

球磨机

规格:

Φ3.8×13m

成品比表面积:

3200cm2/g

主电机功率:

2800kW

70×2

2

75

部分熟料运送至老线粉磨

O-Sepa选粉机

规格:

N-2000

选粉风量:

2000m3/min

比表面积:

3100~3600cm2/kg

最大喂料量:

400t/h

转子转速:

145~210r/min

主电机功率:

110kW

2

75

选粉机除尘器:

型号:

处理风量:

135000m3/h

总过滤面积:

2492m2

净过滤面积:

2336m2

进口含尘浓度:

≤1000g/Nm3

出口含尘浓度:

≤30mg/Nm3

2

75

选粉机除尘器排风机

风量:

145000m3/h

风压:

7800Pa

主电机功率:

450kW

2

75

16

水泥包装

八嘴回转式包装机

型号:

能力:

100t/h

总装机功率:

34.2kW

2

18.72

17

空压机站

螺杆式空压机

排气量:

23m3/min

排气压力:

0.8MPa

电机功率:

132kW

7

84.93

18

AQC锅炉

进口废气量:

110000Nm3/h

进口/出口废气温度:

360/110℃

计算蒸发量:

9.8t/h

额定蒸汽压力:

1.35MPa

额定蒸汽温度:

340℃

给水参数:

22t/h-40℃

1

19

SP锅炉

进口废气量:

170000Nm3/h

进口/出口废气温度:

320/220℃

计算蒸发量:

11.2t/h

额定蒸汽压力:

1.35MPa

额定蒸汽温度:

310℃

1

20

凝汽式汽轮机

额定功率:

4500kW

平均发电功率:

4000kW

进汽参数:

1.25Mpa-310℃

1

21

发电机

额定功率:

4500kW

额定电压:

10.5kV

1

1.11主要技术经济指标

见表1-2。

主要技术经济指标表1-2

序号

指标名称

单位

数量

备注

1

工厂

建设

规模

熟料

t/d

2500

万t/a

77.5

水泥

万t/a

110.70

2

产品

品种

P.O52.5普通硅酸盐水泥

万t/a

5.535

P.O42.5普通硅酸盐水泥

万t/a

44.28

P.S42.5矿渣硅酸盐水泥

万t/a

27.675

P.C32.5复合硅酸盐水泥

万t/a

33.21

3

设备重量

t

6586.6

4

总装机容量

kW

24783

5

年耗

电量

生产线

kWh/a

9.4×107

6

日耗

水量

生产直耗水

m3/d

1817

含余热发电

水源供水量

m3/d

2282

含余热发电及消防

7

循环水利用率

%

97.6

8

总平

面图

指标

厂区占地面积

ha

15.92

建、构筑物占地面积

m2

40120

道路及广场占地面积

m2

31200

建筑系数

%

32.74

利用系数

%

52.34

容积率

0.501

绿化系数

%

15.5

9

投资

总额

建设静态投资

万元

28757.25

建设期贷款利息

万元

769.71

10

基建

投资

构成

建筑工程

万元

7038.84

23.84

设备

万元

15439.51

52.29

安装工程

万元

2530.63

8.57

其它

万元

4517.97

15.30

合计

万元

29526.96

100.00%

序号

指标名称

单位

数量

备注

11

劳动

定员

生产人员

人

175

管理人员

人

35

合计

人

210

12

劳动

生产率

全员

t/(人.a)

5571

生产人员

t/(人.a)

6326

13

能耗

指标

单位熟料烧成热耗

kJ/kg

3094.38

硅酸盐水泥熟料

单位熟料理论料耗

t/t

1.4688

硅酸盐水泥熟料

单位熟料标准煤耗

kg/t

105.75

硅酸盐水泥熟料

单位熟料实物煤耗

kg/t

156.58

硅酸盐水泥熟料

吨水泥综合电耗

kWh/t

96

14

吨产品

指标

吨水泥建设投资

元/t

~266.73

吨水泥设备重量

kg/t

5.95

吨水泥装机容量

kW/t

0.0224

吨水泥平均制造成本

元/t

180.00

15

企业

经济

指标

年平均销售收入

万元

25469

年所得税

万元

1798

平均

年增值税

万元

2319

平均

年税后利润

万元

3650

平均

16

企业

经济

效益

全投资财务内部收益率

%

17.30

税后

投资回收期

a

6.44

税后

投资利润率

%

17.06

平均

投资利税率

%

24.98

平均

17

基建

三材

水泥

t

19516.55

钢材

t

7521.20

木材

m3

1425.34

4.2.10生产工艺流程简述

4.2.10.1石灰石破碎及输送

石灰石破碎站设在厂区,采用单段破碎系统。

其工艺流程为:

矿区开采的石灰石由汽车直接倒运至卸料仓,也可卸入露天堆场堆放,再由装载机倒运至破碎站内的石灰石料仓,经仓下可调速的重型板式给料机喂入PCF20.18锤式破碎机进行破碎,当进料粒度≤1000×1000×1000mm,出料粒度≤80mm,破碎机能力为450t/h,年利用率26.4%。

破碎后的石灰石矿石由出料带式输送机送入一座φ60m圆形预均化堆场储存。

车间内设有气箱脉冲袋收尘器,抽取破碎机及带式输送机下料处的含尘气体,经收尘器净化后的气体由排风机排入大气。

4.2.10.2石灰石预均化及输送

设计一座Φ60m石灰石圆形预均化堆场,用于进厂石灰石的均化及储存,储存量10400t,储存期3.07d。

由带式输送机送至预均化堆场中心的石灰石,由悬臂堆料皮带机进行连续人字形堆料,由刮板取料机横切取料。

皮带机堆料能力为500t/h,年利用率26.4%。

取料机能力为300t/h,年利用率39.6%。

预均化后的石灰石从堆场中心漏斗卸出,经带式输送机输送至Φ8m石灰石配料库。

堆场内下部设有备用卸料坑,由棒闸控制。

当堆场检修或取料机发生故障时,可由此旁路暂时卸料。

为避免粉尘污染,各带式输送机下料处均设有袋收尘器处理含尘气体,净化后的气体由风机排入大气。

4.2.10.3辅助原料破碎及输送

辅助原料由汽车运入厂区,由汽车直接卸入卸料仓,也可卸入堆棚内堆放,再由装载机倒运至破碎站内的喂料仓,经仓下可调速的板式给料机喂入NPF1412锤式破碎机进行破碎,当进料粒度<600mm,出料粒度≤50mm时,生产能力100t/h。

破碎机年利用率6.01%。

破碎后的辅助原料经带式输送机输送至辅助原料联合预均化堆场。

4.2.10.4辅助原料预均化及输送

设置一座37.5×120m矩型预均化堆场对进厂辅助原料进行预均化处理,黄砂堆场为37.5×48m,储存量3500t,储存期20.62d;煤渣堆场为37.5×48m,储存量3200t,储存期19.4d;钢渣堆场为37.5×24m,储存量2250t,储存期22.81d。

由皮带机送来的黄砂、煤渣及钢渣经“S”型卸料小车在辅助原料预均化堆场内各原料的堆料区分别均匀堆料。

辅助原料预均化堆场内的煤渣、砂岩及钢渣由一台侧式悬臂取料机取出,经皮带机分别送至各自配料仓。

4.2.10.5原煤预均化及输送

入厂的原煤储存在堆棚内,由喂料仓、板喂机和皮带机输送至预均化堆场,堆场内由“S”型卸料小车进行布料,堆场内仅堆放原煤,储量为2×5000吨,储期为2×11.73天。

堆好的原煤由一台桥式刮板取料机取出,并经带式输送机输送至煤粉制备原煤仓。

4.2.10.6原料配料

原料配料站设1-Φ8×24m和3-Φ6×21m四座配料库,分别储存石灰石、黄砂、煤渣及钢渣,储量分别为740t、380t、320t、400t;储存期分别为0.22d、2.24d、1.94d、4.06d。

为确保原料库卸料顺畅(尤其是在雨季时节),三个φ6×21m原料仓内均砌筑聚脂衬板,仓底均采用板喂机强制卸料(石灰石除外),长且宽的出料口可避免库内原料结拱。

参与配料的石灰石、黄砂、煤渣及钢渣分别由库底调速板喂机(石灰石除外)及调速电子皮带秤按设定配比卸出,经带式输送机送至生料磨。

由多元素荧光分析仪和微机组成的生料质量控制系统,可自动分析出磨生料成份,并据分析结果和目标值自动调节电子皮带秤转速控制各原料的下料量,确保出磨生料成份合格。

4.2.10.7生料粉磨

按设定比例配合后的原料经磨头锁风阀进入立式生料磨内粉磨,生料磨采用集烘干和粉磨、选粉于一体的辊式磨系统,利用窑尾废气作为烘干热源。

原料在磨机内的磨盘上,被磨辊碾压粉碎成细粉,并被通入磨内的热风烘干。

当入磨粒度≤80mm,入磨水分≤10%,出磨水分≤0.5%,成品细度为0.08mm筛筛余10~12%时,生产能力为200t/h,年利用率65.04%。

磨内粉磨后的物料被上升的热气流带起,经磨内上部的选粉机分选后,合格的生料粉随热气流逸出立磨。

通过调节选粉机转子的速度来控制生料成品的细度。

携带生料成品出磨的高浓度含尘气体随后进入旋风分离器,进行料气分离。

收下的成品经生料入库输送系统中的空气输送斜槽、提升机送入生料库内。

出旋风分离器的气体经过循环风机后,一部分废气作为循环风重新回到磨内,其余的含尘气体则进入窑、磨废气处理系统。

为了保证辊式磨安全运转,在入磨皮带机上设有电磁除铁器和金属探测器,防止铁块等金属进入磨内。

若金属探测器探测到原料中有金属,立即由设在进磨皮带机上的气动三通排向旁路卸出。

系统车间内设有备用燃油热风炉,以便在生产初期和停窑或原料水份含量过高时向磨机供热风。

4.2.10.8窑磨废气处理系统

为了最大限度利用废气预热,本项目配置了低温余热发电系统。

出预热器的高温废气,在余热锅炉(SP炉)运行时,可通过锅炉后进入窑尾高温风机,在余热锅炉停机时,废气先经过高温风机再入增湿塔,从高温风机出来的废气,在生料磨运行时全部进入生料磨作为烘干热源,磨停窑开时经Φ8.5×34m增湿塔降温调质处理后进入窑尾袋收尘器净化处理,最后经烟囱排入大气。

从生料磨排出的废气也由窑尾袋收尘器净化处理。

经袋收尘器收下的粉尘由链运机和空气输送斜槽输送,既可入生料均化库,又可入窑尾喂料提升机。

增湿塔收下的粉尘由链式输送机输送既可入生料均化库,又可入窑尾喂料提升机;锅炉收下的粉尘经链运机输送入增湿塔回灰链运机。

在系统布置上,窑磨废气处理系统与生料磨和预热器塔架呈环状矩形布置,排废气的钢烟囱依附在预热器塔架上,不但布置紧凑、占地少,而且废气管道短,节省投资。

4.2.10.9生料均化和窑尾喂料系统

设置一座储量为7600t(有效储期2.07d)的φ15×56m伊堡(IBAU)均化库储存、均化生料。

从生料磨来的合格生料由提升机送至均化库顶,经库顶生料分配器分流后呈放射状从库顶多点下料,使库内料层几乎呈水平状分层堆放,库内分六个卸料区,出料则由库底充气系统分区供给松动空气,竖向取料后进入库底混合室。

均化生料所用高压空气由库底罗茨风机提供。

卸料时,向两个相对的料区充气,生料受气力松动并在重力作用下在各卸料点上方形成小漏斗流,生料在自上而下的流动过程中进行重力混合的同时,分别由各个卸料区卸出进入计量仓,在流动过程中进行着径向混合,进入计量仓的生料在充气的作用下再获得一次流态化混合,均化后的合格生料经仓下冲板流量计计量后用斜槽和钢芯胶带斗式提升机直接喂入预热器系统。

库底计量仓上带有荷重传感器、充气装置。

计量仓内料面的波动将直接影响出仓生料的流量的稳定,因此根据计量仓的荷重传感器的仓重信号来调节库底的流量阀开度,使仓内维持一个稳定的料面;通过冲板流量计测量出的生料流量,调节计量仓流量阀来实现喂料量的调节。

入窑尾生料提升机前设有取样器,对出库生料进行取样分析。

4.2.10.10熟料烧成系统

熟料烧成采用单系列五级CDC二代预分解系统、φ4×60m回转窑和第三代新型空气梁篦式冷却机等设备组成的窑外分解煅烧系统。

熟料烧成热耗3094.38kJ/kg.cl(740kCal/kg.cl),日产水泥熟料2500t。

来自均化库的合格生料计量后进入预热器,逐级预热进入分解炉,预分解后的生料进入φ4×60m回转窑内煅烧。

分解炉所用的三次风来自窑头罩;出预热器气体经窑尾高温风机排出,进入生料磨作为烘干热源。

从回转窑进入篦冷机的高温熟料,由篦板下鼓入的冷空气急速冷却,出篦冷机的熟料温度为环境温度+65℃,冷却、破碎后的熟料由链斗输送机送入熟料库。

熟料冷却采用第三代充气梁式篦冷机,篦床有效面积为65.54m2,冷却能力2500t/d。

为破碎大块熟料,冷却机出口处设有锤式破碎机,保证出冷却机熟料粒度≤25mm。

冷却破碎后的熟料由链斗输送机送入熟料库。

在窑头配置有余热锅炉(AQC炉)旁路,余热锅炉用气从篦冷机中部抽取,温度约350℃,经AQC热交换后,降为约110℃,废气与出篦冷机废气(温度约113℃)汇合后入收尘系统。

冷却机高温气体一部分作为窑用二次空气。

一部分由三次风管送到分解炉作为燃烧空气;一部分作为煤磨烘干用热源,剩余气体高温段可入AQC炉,低温段与出AQC炉的气体汇合后入热交换器及袋收尘器处理后,排入大气。

AQC炉及袋收尘器收下的粉尘经链式输送机送到熟料链斗机上入熟料库。

当AQC炉停运时,剩余气体全部经热交换器降温后入袋收尘器。

4.2.10.11熟料储存及输送

由链斗输送机送到库顶的经破碎、冷却后的熟料直接入库储存。

熟料库规格为Φ35×37m,库容量34000吨,储存期为13.6天。

熟料由库底喂料设备卸出后,经带式输送机送入水泥粉磨磨头仓。

熟料库库侧考虑熟料汽车散装系统,用于散装商品熟料。

4.2.10.12煤粉制备

储存在原煤仓内的原煤经仓下定量给料机计量后喂入磨内粉磨,煤磨选用一台立式磨,当入磨水分≤12%,入磨粒度≤40mm,产品细度为0.080mm方孔筛筛余≤8-10%时,粉磨能力22t/h,年利用率为75.45%。

原煤在磨内粉磨烘干后随气流进入高浓度防爆气箱脉冲袋收尘器,袋收尘器收集下来的煤粉由螺运机送入窑和分解炉的煤粉仓中储存,经袋收尘器净化后的气体排入大气。

每座煤粉仓下设有一套转子秤计量系统,对煤粉进行计量,计量后的煤粉分别用气力(罗茨风机供气)输送入窑头多通道喷煤管、窑尾分解炉燃烧器。

煤磨设置在窑头附近,利用篦冷机高温废气作为烘干热源。

同时设有备用燃煤热风炉,供生产初期和停窑时用。

为保证系统的安全运转,煤粉制备系统设置有严格的安全措施,如防爆阀、CO2灭火系统和消防水系统等。

为保证立磨的正常运行,原煤输送带式输送机上端悬挂有金属探测器和电磁除铁器,清除原煤中混杂的铁件。

4.2.10.13矿渣烘干

堆棚内的湿矿渣由装载机喂入料仓,经仓下圆盘给料机后经由皮带机送入圆筒烘干机内烘干后经皮带机送入至水泥配料磨头仓,设一座热风炉用于为烘干机提供热源。

4.2.10.14石膏破碎及输送

外购的石膏、和石灰石(混合材)运输进厂后先卸入堆棚存放,石膏或石灰石用轮式装载机运至破碎机受料仓内,经料仓下板式喂料机喂入锤式破碎机进行破碎,破碎机产量为70~120t/h。

破碎后的石膏或石灰石由带式输送机送到水泥配料库。

石灰石(混合材)通过受料仓、板喂机和皮带机输送到水泥配料库。

4.2.10.15水泥配料

水泥配料磨头仓配料方式,设双排库,每排库分别有1-7×7×20m磨头仓和3-4×7×20m磨头仓4座库,共计8座库。

分别储存熟料、石膏、矿渣和石灰石,储量分别为380×2t、150×2t、100×2t、160×2t;储存期分别为0.304d、2.06d、0.8d、1.46d。

配料库中的熟料、石膏、石灰石和矿渣分别由仓底调速皮带称按设定的比例搭配后,由带式输送机送入水泥磨内粉磨。

4.2.10.16水泥粉磨

本系统设有两套相同的水泥粉磨系统,由库底配料送来的混合料经提升机喂入磨。

水泥粉磨采用两套带O-Sepa选粉机的闭路球磨机粉磨系统,磨机选用了Φ3.8×13m球磨机,其传动采用中心传动系统,具有传递功率大、投资省、占地面积小等优点。

台时产量为70t/h,年利用率为75%(部分熟料由汽车运输至老厂进行粉磨)。

粉磨完的物料