完整word版危废焚烧处理工艺及图片.docx

《完整word版危废焚烧处理工艺及图片.docx》由会员分享,可在线阅读,更多相关《完整word版危废焚烧处理工艺及图片.docx(15页珍藏版)》请在冰豆网上搜索。

完整word版危废焚烧处理工艺及图片

资料整理

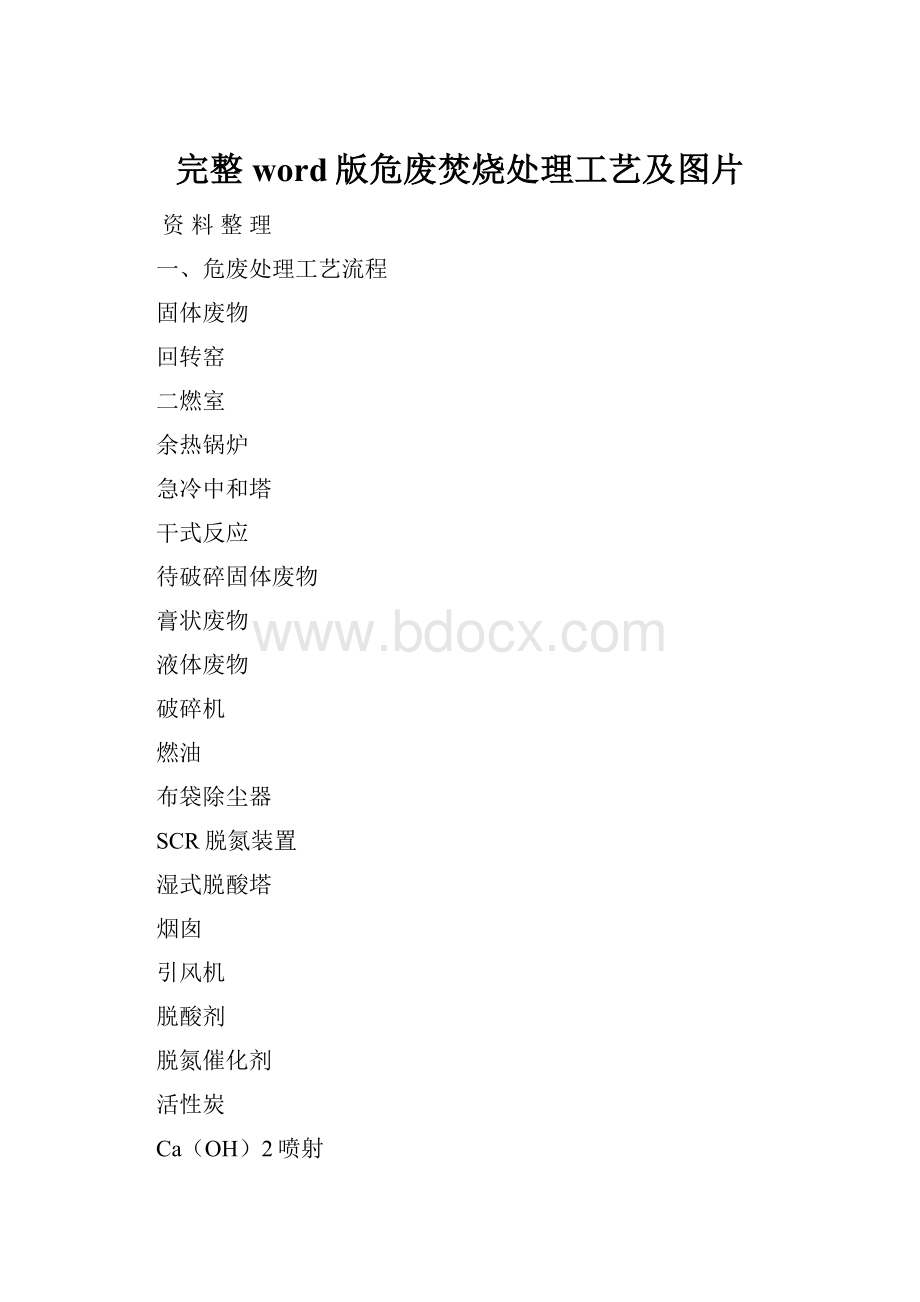

一、危废处理工艺流程

固体废物

回转窑

二燃室

余热锅炉

急冷中和塔

干式反应

待破碎固体废物

膏状废物

液体废物

破碎机

燃油

布袋除尘器

SCR脱氮装置

湿式脱酸塔

烟囱

引风机

脱酸剂

脱氮催化剂

活性炭

Ca(OH)2喷射

脱酸剂

喷水急冷

热能利用

包装机

混合物

(1)系统工艺主流程框图

体积较大的废物经过破碎后与不需破碎的废物由抓斗混合后送至废物给料斗,经计量后从料斗经溜槽由推料机构送入回转窑内。

液态危险废物根据热值的不同并经过过滤后分别喷入回转窑和二燃室内焚烧。

固态废物和液态废物根据化验分析的成分和分析由技术部门制定配料单,进料量根据回转窑内温度等工况条件由控制室内的计算机进行调节和控制。

整个焚烧系统配备了自动控制和监测系统,在线显示运行工况和尾气排放监测,并能自动反馈,对有关的主要工艺参数进行自动调节。

焚烧系统还设有可靠的配风装置以保证回转窑、二燃室处于负压运行状态。

危险废物在回转窑内进行高温分解及燃烧反应,废物大幅减量,部分未燃尽的残渣从回转窑排出后直接掉落在二燃室下部的炉排上再次燃烧,燃尽后由出渣系统连续排出,回转窑焚烧产生的烟气进入二燃室内进一步燃烧,二燃室的出口烟气温度保证维持在1100℃以上,烟气停留时间超过2秒,使烟气中的有机物和二恶英彻底分解,达到无害化的目的。

二燃室产生的高温烟气进入余热锅炉回收部分能量产生蒸汽。

烟气经余热锅炉后温度降为500℃-600℃之间。

再经过烟气急冷中和塔将温度降低到200℃-180℃之间,避免二恶英等有毒气体的再合成。

经急冷后的烟气进入干式反应装置,在干式反应装置中喷入活性炭及Ca(OH)2对烟气进一步脱酸,并对重金属及可能再生产的二恶英等物质进行吸附,再进入布袋除尘器进行除尘。

然后烟气进入SCR脱氮装置脱除氮氧化物。

烟气净化的最后一道工序是湿式脱酸,在湿式脱酸塔中喷入碱液脱除SO2、HCl、HF等酸性气体,达到严格的烟气排放标准。

最后经过净化的烟气被加热以消去白烟后通过引风机的作用送入烟囱排入大气中。

(2)危险废物储存与预处理系统

废液卸载及储存区

固体废物储存区

危险废物

液体废物

膏状体废物

固体废物

膏状废物储存区

桶装废液

罐车废液

1#卸液槽

2#卸液槽

低热值固体废物贮池

高热值固体废物贮池

混合池

固体废物破碎池

真空罐

废液储罐

2.1

固体危险废物的预处理工艺流程及特点:

固体废物破碎池

"

"

"

"

废物储存区

"

固体废物

"

待破碎固体废物区

"

高热值固体废物贮池

"

低热值固体废物贮池

"

混合池

"

"

破碎机

"

回转窑进料斗

"

破碎固体废物区

"

固体按照化验室的分析,根据性状和成分不同,被分别送往废物储存区的各个贮池储存,即固体废物破碎池、高热值固体废物贮池、低热值固体废物贮池内。

由于危险废物形状的复杂性,有的外形尺寸较大,或不规则,为了有利于焚烧处理,因此设置固体废物破碎池用于此类固体废物破碎。

固体危险废物预处理工艺的特点:

A、固体废物储存池进料门采用由红外线控制的自动控制密封门系统,在输送车进入储存区时密封门自动打开以便卸料,卸料完成则密封门自动关闭,确保储存池保持全密封的负压状态工作;

B、固体废物储存池采用钢砼混凝土结构,内覆多层防腐蚀材料,储存池的最低点设置渗沥水坑及泵;

C、在储存池内实现固体危险废物的储存、配伍及控制调节的过程

2.2液态危险废物的预处理

卸液槽

废液粗滤器

废液输送泵

真空罐

真空泵

渗沥液坑

渗沥液泵

废液坑

废液回流泵

废液细滤器

废液储罐

废液泵

废液喷枪

中和均质槽

桶装废液与罐车废液通过真空系统和泵送系统输送至废液储罐中贮存。

低热值废液焚烧前需通过配伍混匀,调整热值和酸碱性。

废液的配伍混匀在中和均质槽中进行。

均质槽设置两个,带防爆搅拌器及夹套伴热,低热值废液储罐可通过管道自流至均质槽中。

液体危险废物预处理工艺特点:

A、整个液体危险废物储存系统采用全自动的操作系统,有独立的操作室,与总控制室联网,实现总控制室人机界面的集中控制,液体危险废物储存区域的卸料口及专用罐区均设置氮气保护装置,确保整个系统的安全;

B、系统设有均质槽以调节废液热值及酸碱度,可根据需要将液体危险废物送入焚烧系统;

C、桶装液体危险废物的储存设有专区,按照甲、乙类危险废物分开储存堆放,并就类别的不同区别存放,输送采用真空输送系统,只需将真空输送枪放入桶内,桶内的液体危险废物将立即被吸入真空罐再由泵送往废液储罐。

废液储罐采用热水夹套及保温,并装有搅拌器。

2.3膏状废物的预处理

膏状废物预处理区

混入木糠

膏状险废物

混合搅拌机

包装机

柱塞输送泵

固体废物贮池

再生纸袋(桶)

"

回转窑

提升机

固态

喷枪

起重机抓斗

粗过滤器

真空罐

进料泵

膏状废物储罐

真空泵

细过滤器

桶装废液与罐车废液通过真空系统和泵送系统输送至废液储罐中贮存。

低热值废液焚烧前需通过配伍混匀,调整热值和酸碱性。

废液的配伍混匀在中和均质槽中进行。

均质槽设置两个,带防爆搅拌器及夹套伴热,低热值废液储罐可通过管道自流至均质槽中。

液体危险废物预处理工艺特点:

A、整个液体危险废物储存系统采用全自动的操作系统,有独立的操作室,与总控制室联网,实现总控制室人机界面的集中控制,液体危险废物储存区域的卸料口及专用罐区均设置氮气保护装置,确保整个系统的安全;

B、系统设有均质槽以调节废液热值及酸碱度,可根据需要将液体危险废物送入焚烧系统;

C、桶装液体危险废物的储存设有专区,按照甲、乙类危险废物分开储存堆放,并就类别的不同区别存放,输送采用真空输送系统,只需将真空输送枪放入桶内,桶内的液体危险废物将立即被吸入真空罐再由泵送往废液储罐。

废液储罐采用热水夹套及保温,并装有搅拌器。

3、危险废物进料系统进料系统流程及特点(固状、膏状、液状)

(1)固体废物进料流程:

A、固体废物经起重机抓斗搅拌后,抓送至进料斗上方准备投料。

B、确定翻板处于全关状态,用抓斗将废物抓至翻板上部。

C、确定推料机处于全退状态、锁风装置处于全关状态,首先开启翻板,使固体废物落至推料机前端;关闭翻板,然后开动推料机,使固体废物进入回转窑前端,而后推料机退后,根据实际情况确定往复操作的次数和频率,确保形成一定长度的窑前料封。

D、进入下一个固体废物进料流程,反复第

(1)条至第(3)条的操作。

(2)膏状废物进料流程:

A、膏状废物、木糠混合固态物进料流程:

膏状废物、木糠经混合机出来的固态物的进料方式与固体废物进料方式相同,参看固体废物进料流程。

B、包装膏状废物进料流程:

包装好的膏状废物通过滚柱传送装置运送到提升机上料搁板上,由提升机提升至回转窑进料斗处,然后由推料机将纸袋(筒)推入回转窑,完成包装膏状废物的进料操作。

C、采用柱塞泵、喷枪进料流程:

回转窑前端设浆液喷枪,利用柱塞泵的压力经喷枪喷入回转窑前端,完成膏状废物的进料操作。

(3)、废液进料流程:

回转窑前端及二燃室设废液喷枪,利用废液加压泵的压力实现废液雾化后经喷枪喷入回转窑前端或二燃室,完成废液的进料操作。

抓斗起重机

膏状废物、木糠混合固态物

溜槽

翻版

推料机

固体废物

回转窑

(二燃室)

废液喷枪

均质罐

废液

进料斗

已打包的膏状废物

滚柱传送装置

提升机

未打包的膏状废物

浆液喷枪

柱塞泵

废液加压泵

推料机

(4)焚烧系统

焚烧系统流程及特点

A、危险废物均由回转窑前端进入回转窑,固体废物进料口、液态废物及混合料进料口喷枪均布置在回转窑窑头部位;

B、回转窑前端设有燃烧器和一次风,危险废物随着回转窑的转动不断翻滚,与一次风混合,迅速被干燥并着火燃烧。

同时在欠氧条件下分解出可燃气体,焚烧产生的烟气进入二燃室;

C、回转窑中未燃烬的危险废物,从回转窑尾部落至设于二燃室下部的专用炉排上继续燃烧直至燃烬,炉排的运行时间为可控,(根据排渣情况调整废物在炉排上的时间)。

产生的烟气进入二燃室,燃烬的炉渣落至水封式出渣机,炉渣经水冷却后,由炉渣运输车外运;

D、二燃室中设有两台喷油燃烧器、两个高热值喷枪和一组专门设计的二次风喷口,来自回转窑中未充分燃烧的气体进入二燃室继续燃烧,二燃室布置了高速二次风,它能有力地混搅烟气,并且在>1100-1200℃的情况下,停留>2秒的行程时间,满足有害物质的充分燃烧和分界;

E、二燃室燃烧产生的烟气进入余热锅炉。

本方案采用带尾部炉排的回转窑+二燃室组合式焚烧炉。

该组合式焚烧炉具有下列适合危险废物焚烧的特点:

A、回转窑+二燃室结构是目前各国用于各种废物焚烧处置的最常用设备,有大量的使用业绩和较悠久的历史。

B、对危险废物的品种和热值均具有较好的适应性;

C、整个焚烧过程,在密闭的条件下进行,正常工作下为负压运行,无任何外泄情况发生,有效防止有害物质和恶臭对周围操作环境的污染;

D、在回转窑和二燃室内均布置燃烧器和助燃空气,确保危险废物在所要求的温度下进行燃烧;可以确保烟气在要求温度(≥1100℃)以上具有不小于2秒的停留时间,使有毒有害气体彻底分解;

E、为了满足渣热灼减率<5%的规定,在回转窑后续设一只专有技术的小炉排,未燃尽的物料可在炉排上继续焚烧一段时间。

炉排是可调的,可以按实际情况加速或减速.(我们康博危废处理未采用炉排结构)

炉排风机

固废废液

回转窑

二燃室

进入急冷塔

炉排

日用油箱

外运

出渣机

炉渣运输车

注油泵

轻柴油进厂

轻油罐

轻油泵

缓冲罐

燃烧器

缓冲罐

燃烧器

空气

轻柴油

炉渣

危险废物及烟气

一次风机

危废储存区

二次风机

蒸汽空气加热器

冷却风机

高热值废液

危废储存区

蒸汽空气加热器

余热锅炉

缓冲罐

燃烧器

(5)

热能利用系统

热能利用系统流程:

A、二燃室出口高温烟气进入余热锅炉,在烟气降温的同时产生蒸汽,蒸汽从锅炉汽包排出,部分经过热器过热后进入高温分汽缸进行蒸汽的分配使用,另一部分即从汽包引出饱和汽进入低温分汽缸以供使用。

B、经余热锅炉降温后的烟气(约500~600℃)进入烟气净化系统。

余热锅炉特点:

为了大幅度降低运行成本,工程采用一台特殊的全辐射式余热锅炉,该锅炉是在总结了国内、外以焚烧危险废物余热锅炉的应用实践中,不断改进而开发的全辐射式余热锅炉,它具有以下特点:

A、根据工程的特点,为了有效降低运行成本,锅炉的供汽采用两种参数,即:

设计压力为1.6MPa,饱和蒸汽温度为203℃;系统中设计了两种分汽缸,即:

低温分汽缸及高温分汽缸(详见:

工艺流程图);高温分汽缸出来的蒸汽设计压力是1.5MPa,过热蒸汽温度为:

360℃,并利用该过热蒸汽对炉排风及二燃室二次风均加温至:

200~300℃,提高了系统的燃烧热效率;并利用该过热蒸汽把烟气处理系统SCR系统的进口烟气温度加热到:

240℃-250℃,克服了如用饱和蒸汽加热须加电热带进行再升温,大幅度降低了运行成本。

B、该锅炉特别适应烟气温度向更高化的变化,即使烟气温度超过1100℃或更高,锅炉出口温度的变化也不会太大。

C、锅炉不会出现因积灰和堵灰而导致的影响运行状况,所以锅炉能长期稳定运行,确保降低烟气温度和连续供应工艺生产系统和生活用蒸汽。

(6)烟气净化系统

急冷中和塔

干式脱酸工艺

脉冲布袋除尘器

加热器

SCR

湿式脱酸工艺

加热器

消石灰

活性炭

烟气进入

干粉回用

烟气排出

"废液回用

碱液制备系统

主工艺线

药剂

烟气净化系统工艺流程及特点

固废处置烟气净化工艺,包括:

A、烟气冷却:

将烟气通入急冷塔进行冷却,利用喷液在高温气流中的蒸发达到使气流降温的目的,将炉气温度由500-600℃降到200℃以下,所用的喷液是来自于喷淋吸收塔排出的废碱液,其中所含碱液能对气体中酸性成份起中和脱酸作用,效率可达到60-80%。

B、干式脱酸:

为了除去烟气中汞等金属及其蒸汽和二恶英的有害物质,在急冷中和塔和布袋除尘器之间的烟道上设置有活性炭粉喷射系统。

活性炭粉经容积给料机,输送至特别设计的喷射吸收器。

同时,还配置了活性消石灰(Ca(OH)2)的喷射系统,与活性碳混合后喷入吸收器,通过特制的文丘里烟气管道,能达到50%除SO2效率和70%以上除HCL、HF效率。

碱性物与烟气反应产物的回收利用,继续用于对烟气处理。

C、除尘:

将经过b步骤处理的烟气通入袋式除尘器,确保了灰尘颗粒在10mg/m3以下的除尘要求。

D、脱硝:

将经过c步骤处理的烟气先经过加热器加热后通入设有喷氨装置的脱硝器,采用SCR(选择性催化剂脱硝工艺)。

依靠催化剂的作用,加强氨(NH3)对NOx的吸收,达到脱NOx的目的,效率可以达到85%。

E、湿式脱酸:

将经过d步骤处理的烟气通入设有碱液喷淋装置的湿式吸收塔,使SO2,HCl、HF的去除率都可以达到99%。

同时,还可以去除气流中残存的粉尘。

e步骤中的碱液在与烟气反应后回收至急冷塔作为急冷塔冷却剂;

F、烟气加热:

将经过e步骤处理的低温烟气加热至130℃,防止低温饱和烟气在引风机中以及烟囱凝结造成对设备、烟道及烟囱的腐蚀以及“白烟”现象出现。

烟气处理工艺具有以下优点:

A、急冷塔中所需的冷却剂碱液不必制备,只需利用湿式脱酸处理后的废液就可进行烟气冷却以及初步的脱酸;

B、活性炭和消石灰进行混合后作为干法脱酸的吸附剂,可以省去活性炭吸附这套工艺;

C、干法脱酸工艺所产生的副产物易于处理,也可投入消石灰与活性炭的混合器中,作为吸收剂循环使用,节约吸收剂用量;

D、干法脱酸工艺是在特制的文丘里管道中完成,利用其特性能很好的对烟气进行处理;

E、湿式吸收塔中所产生的废液,可以投入急冷中和塔中代替冷却水作为冷却剂使用,不必专门设置废液处理系统,节省工艺,节约资源消耗;

F、整套烟气处理工艺采用急冷——干法——布袋除尘——SCR——湿法,能够很好的处理成分复杂、颗粒细小、技术要求高的烟气;

G、通过加热烟气,可防止低温饱和烟气在引风机中以及烟囱凝结造成对设备、烟道及烟囱的腐蚀和“白烟”现象的出现

(7)炉渣和飞灰处理系统

略。