APQPA1A8表.docx

《APQPA1A8表.docx》由会员分享,可在线阅读,更多相关《APQPA1A8表.docx(33页珍藏版)》请在冰豆网上搜索。

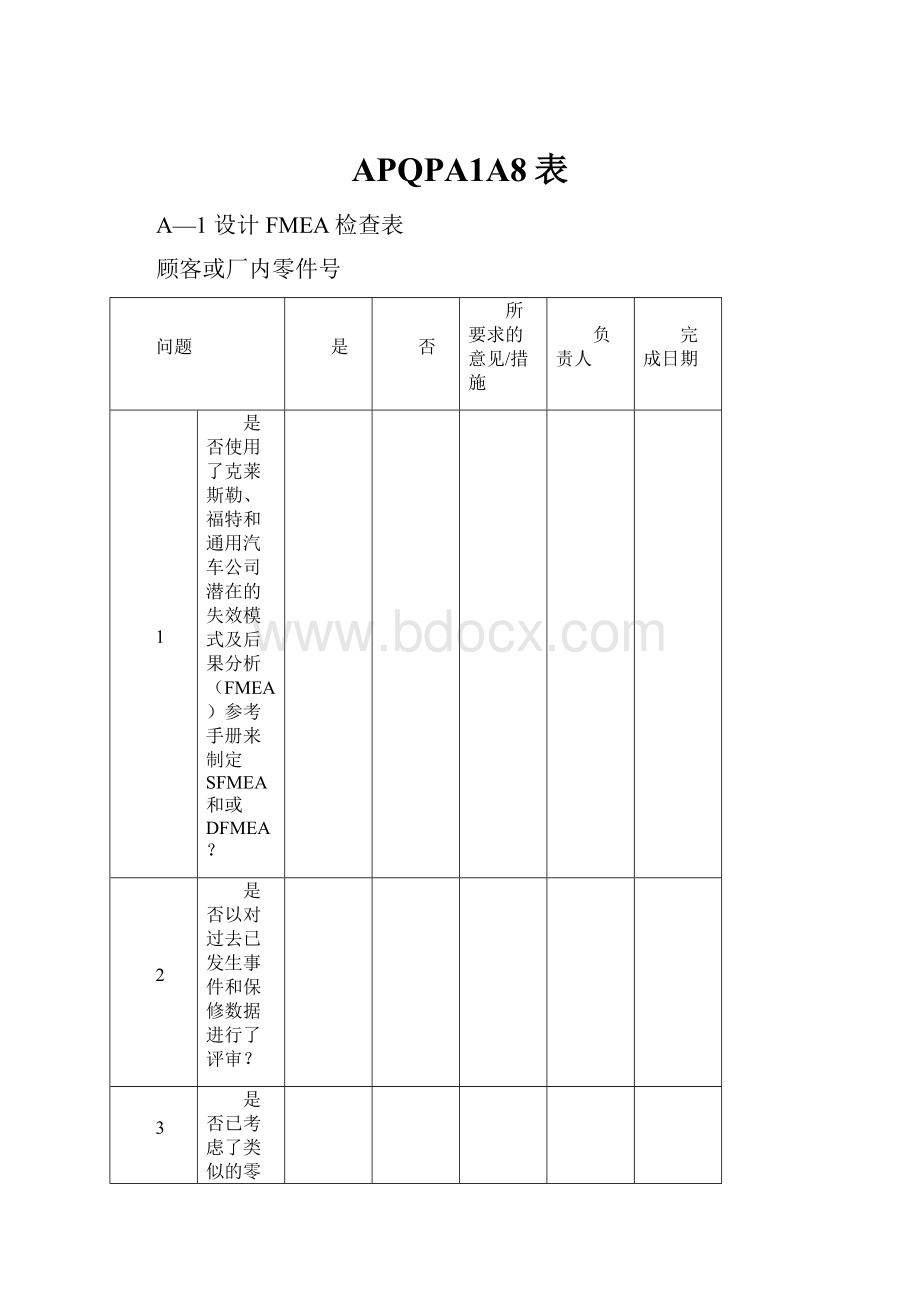

APQPA1A8表

A—1设计FMEA检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

是否使用了克莱斯勒、福特和通用汽车公司潜在的失效模式及后果分析(FMEA)参考手册来制定SFMEA和或DFMEA?

2

是否以对过去已发生事件和保修数据进行了评审?

3

是否已考虑了类似的零件DFMEA?

4

SFMEA和/或DFMEA是否识别特殊特性?

5

是否已确认了影响高风险最先失效模式的设计特性?

6

对高风险顺序数项目是否已确定了适当的纠正措施?

7

对严重度数高的项目是否已确定了适当的纠正措施?

8

当纠正措施实施完成并经验证后,风险顺序数是否正得到修正?

修订日期:

制定人:

第1页,共1页

A—2设计信息检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

A.一般情况:

设计是否需要:

1

新材料

2

特殊工装

3

是否已考虑了装配变差的分析?

4

是否已考虑试验设计?

5

对样件是否已有计划?

6

是否已完成DFMEA?

7

是否已完成DFMA?

8

是否已考虑了有关服务和维修性的问题?

9

是否已完成设计验证计划?

10

如果是,是由横向职能小组完成的吗?

11

是否对所有规定的试验、方法、设备和接受准则有一个清楚的定义和了解?

12

是否已选择特殊特性?

修订日期:

制定人:

第1页,共4页

A—2设计信息检查表(续)

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

13

是否完成了材料清单?

14

特殊特性是否已正确文件化?

B.工程图样

15

对于影响配合、功能和耐久性的尺寸是否已明确?

16

为最大限度减少全尺寸检验时间,是否明确了参考尺寸?

17

为设计功能性量具,是否已明确了足够的控制点和基准平面?

18

公差是否和被接受的制造标准相一致?

19

使用现有的检验技术,是否有些规定要求不能被评价?

C.工程性能规范

20

是否已识别所有的特殊特性?

21

是否有足够的试验载荷以满足所有条件,即生产确认和最终使用

22

是否已对在最小和最大规范下生产的零件进行试验?

23

如反应计划要求,能否对额外的样品进行试验并且仍能进行正常计划的过程试验?

24

所有的产品试验是否都将在厂内进行?

修订日期:

制定人:

第2页,共4页

A—2设计信息检查表(续)

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

25

如不是,是否由批准的分承包方进行?

26

规定的抽样容量和/或抽样频率是否可行?

27

如要求,对试验设备是否已获得顾客批准?

D.材料规范

28

是否明确材料特殊特性?

29

在已被明确的环境中,规定的材料、热处理和表面处理是否和耐久性要求相一致?

30

选中的材料供方是否在顾客批准的名单中?

31

是否要求材料供方对每一批货提供检验证明?

32

是否已明确材料特性所要求的检验?

如果是,则:

33

·特性将在厂内进行检验吗?

34

·具备试验设备吗?

35

·为保证准确结果,需要培训吗?

36

将使用外部试验室吗?

37

所有被使用的试验室得到认可了吗(如要求)?

修订日期:

制定人:

第3页,共4页

A—2设计信息检查表(续)

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

D.材料规范(续)

是否已考虑以下材料要求:

38

·搬运?

39

·贮存?

40

·环境?

修订日期:

制定人:

第4页,共4页

A—3新设备、工装和试验设备检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

工具和设备设计是否已考虑以下方面:

1

·柔性系统,如单元生产?

2

·快速更换工装?

3

·产量波动?

4

·防错?

是否已制定识别以下内容的清单:

5

·新设备?

6

·新工装?

7

·新试验设备?

对以下内容的接受标准是否已达成一致意见:

8

·新设备?

9

·新工装?

10

·新试验设备?

修订日期:

制定人:

第1页,共2页

A—3新设备、工装和试验设备检查表(续)

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

11

在工装和/或设备制造厂是否将进行初始能力研究?

12

是否已确定试验设备的可行性和准确度?

13

对于设备和工装是否已完成预防性维护计划?

14

新设备和工装的作业准备指导书是否完整并且清晰易懂?

15

是否具备能在设备供方的设备上进行初始过程能力研究的量具?

16

是否将在生产工厂进行初始过程能力研究?

17

是否已识别影响产品特殊特性的过程特性?

18

在确定接受标准时是否使用了产品特殊特性?

19

制造设备能否满足预测的生产与服务量要求?

20

是否有足够的试验能力?

修订日期:

制定人:

第2页,共2页

A—4产品/过程质量检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

在制定或协调控制计划是否需要顾客质量保证或产品工程部门的帮助?

2

供方是否已确定谁将作为顾客的质量联络人?

3

供方是否已确定谁将作为与自己供方的质量联络人?

4

是否已使用克莱斯勒、福特和通用汽车公司质量体系评定对质量体系进行了评定?

如下方面是否已明确足够的人员:

5

·控制计划要求?

6

·全尺寸检验?

7

·工程性能试验?

8

·问题解决的分析?

问题具有含有如下内容的文件化培训计划:

9

·包括所有的雇员?

10

·列出被培训人员名单?

11

·提出培训时间进度?

对以下方面是否已完成培训?

12

·统计过程控制?

修订日期:

制定人:

第1页,共4页

本检查表并不打算代替克莱斯勒、福特和通用汽车公司的质量体系评定

A—4产品/过程质量检查表(续)

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

对以下面是否完成培训(续)

13

·能力研究?

14

·问题的解决?

15

·防错?

16

·被识别的其它项目?

17

对每一个对控制计划来说非常关键的操作是否都提供过程指导书?

18

每一个操作上是否都具备标准的操作人员指导书?

19

操作人员/小组领导人员是否参与了标准的操作人员指导书店的制定工作?

检验指导书是否包括以下内容:

20

·容易理解的工程性能规范?

21

·试验频率?

23

·反应计划?

24

·文件化?

目测辅具

25

·是否容易理解?

26

·是否适用?

修订日期:

制定人:

第2页,共4页

A—4产品/过程质量检查表(续)

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

目测辅具(续)

27

·可接近性?

28

·是否被批准?

29

·注明日期并是现行的?

30

对于统计控制图表,是否有实施、保持和制定及反应计划的程序?

31

是否有一适当的、有效的根本原因分析系统?

32

是否已规定将最新的图样和规范置于检测点?

33

记录检验结果的合适人员是否具表格/记录本?

在监控作业点是否提供地方放置下列物品:

34

·检测量具?

35

·量具指导书?

36

·参考样品?

37

·检验记录本?

38

对量具和试验设备是否提供证明和定期校准?

所要求的测量系统能力研究是否已

39

·完成?

修订日期:

制定人:

第3页,共4页

A—4产品/过程质量检查表(续)

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

40

可接受?

41

当提供所有零件初始和现行的全尺寸数据时,全尺寸检验的设备和设施是否充足?

是否有进货产品控制程序,以明确:

42

·被检验的特性?

43

·检验频率?

44

·样本容量?

45

·批准产品的指定位置?

46

·对不合格产品的处理?

47

是否有识别、隔离和控制不合格产品以防止装运出厂的程序?

48

是否具有返工/返修程序?

49

是否具有对返修/返工材料再验证的程序?

50

是否有合适的批次追溯性系统?

51

是否计划并实施对出厂产品的定期审核?

52

是否计划并实施了对质量体系的定期评审?

53

顾客是否已批准了包装规范?

修订日期:

制定人:

第4页,共4页

A—5车间平面布置图检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

平面布置图是否明确了所有要求的过程和测点?

2

是否已考虑对每一操作中所有材料、工装和设备清晰地标识区域?

3

对所有设备是否已分配足够的空间?

过程和检验区域是否具有:

4

·足够的尺寸?

5

·足够的照明?

6

·检验区域是否包含所需的设备和文件?

是滞具有足够的:

7

·中间整备区域?

8

·贮备区域?

9

为防止误装不合格产品,是否合理布置检测点?

修订日期:

制定人:

第1页,共2页

A—5车间平面布置图检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

10

为减少在操作中(包括外部工艺)误用或混淆类似产品,是否已制定了控制措施?

11

是否保护材料使用其免受上层空间或气压搬运系统的污染?

12

是否已提供了最终审核设施?

13

是否有足够的控制以防止不合格的进货材料进入贮存和使用点?

修订日期:

制定人:

第1页,共2页

A—6过程流程图检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

流程图是否说明了生产和检测岗位的顺序?

2

是否具备所有合适的FMEA(SFMEA、DFMEA),并用来协助制定过程流程图?

3

流程图是否与控制计划中的产品和过程检查相一致?

4

流程图是否描述了怎样移动产品,如:

辊式输送机、滑动容器等等?

5

该过程是否已考虑了拉动生产系统/最优化?

6

是否规定在使用前要识别和检验返工产品?

7

由于搬运和外部过程产生的潜在质量问题是否已被识别并被纠正?

修订日期:

制定人:

第1页,共1页

A—7过程FMEA检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

是否使用克莱斯勒、福特和通用汽车公司的指南制定过程FMEA?

2

所有影响配合、功能、耐久性、政府法规和安全性的操作是否已被识别并按顺序列出?

3

是否考虑了类似零件的FMEA?

4

是否对已发生事件和保修数据进行了评审?

5

对高风险顺序数的项目是否已计划并采取了适当的纠正措施?

6

对严重度数高的项目是否已计划并采取了适当的纠正措施?

7

当纠正措施完成后,风险顺序数是否作了修改?

8

当完成设计更改时,是否修改了高严重度数?

9

对以后的操作组装和产品,在影响上是否考虑了顾客?

10

在制定过程FMEA时,是否措助于保修信息?

11

在制定过程FMEA时,是否借助于顾客工厂的问题?

12

是否已将原因描述为能固定成控制的事物?

13

当控测是主要因素时,是否规定在下一操作前已对原因进行控制。

修订日期:

制定人:

第1页,共1页

A—8控制计划检查表

顾客或厂内零件号

问题

是

否

所要求的意见/措施

负责人

完成日期

1

在制定控制计划时是否使用了第6章所述的控制计划方法论?

2

为便于产品/过程特殊特性的选择,是否已识别所有已知的顾客关注的事项?

3

控制计划中是否包括了所有的产品/过程特殊特性?

4

在制定控制计划时是否使用了SFMEA、DFMEA和PFMEA?

5

是否明确需检验的材料规范?

6

控制计划中是否明确从进货(材料/零件)到制造/装配(包括包装)的全过程?

7

是否涉及工程性能试验要求?

8

是否具备如控制计划所要求的量具和试验设备?

9

如要求,顾客是否已批准控制计划?

10

供方和顾客之间的测量方法是否一致?

修订日期:

制定人:

第1页,共1页