水泥厂热风管道设计及计算范本模板.docx

《水泥厂热风管道设计及计算范本模板.docx》由会员分享,可在线阅读,更多相关《水泥厂热风管道设计及计算范本模板.docx(68页珍藏版)》请在冰豆网上搜索。

水泥厂热风管道设计及计算范本模板

2、支座设置位置..。

。

。

.。

..。

....。

..。

..。

。

。

。

..。

。

..。

。

。

。

....。

。

。

。

.。

。

。

。

。

..。

。

...。

..。

。

。

.。

.。

。

.。

。

..。

.19

七、附录表:

附录

(一)常用设备风量,含尘浓度积气体温度。

。

.。

....。

。

。

.。

。

.。

.。

...。

。

。

39

附录

(二)除尘管道计算表。

.。

。

.。

。

。

..。

..。

.。

。

.........。

。

。

..。

....。

..。

..。

....。

。

。

。

。

。

.。

.。

...40

附录(三)常用管件局部阻力系数表.。

。

。

..。

.。

...。

.。

。

。

..。

.。

..。

。

.....。

...。

。

...。

。

。

.41

附录(四)膨胀节选型表。

.。

。

。

。

。

。

.。

.。

。

.。

..。

。

..。

。

..。

..。

.。

..。

..。

。

。

。

。

.....。

。

..。

....。

.。

......55

附录(五)管道支座选型表.。

。

.。

...。

.。

..。

.。

..。

。

。

。

。

。

。

。

.。

。

。

.。

。

.。

。

..。

。

.。

..。

。

。

..。

.。

。

。

..。

.。

68

一、热风管道一般计算

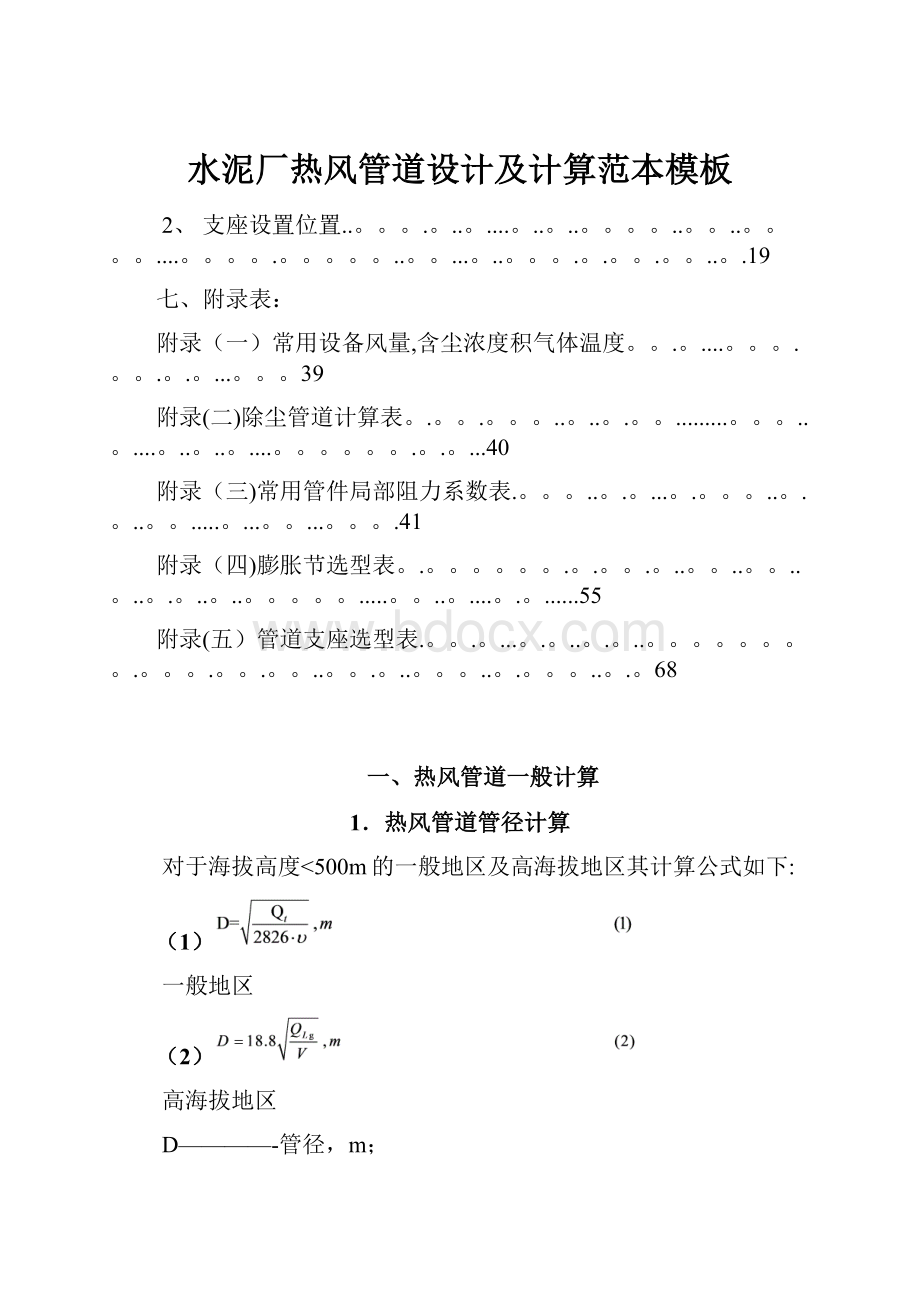

1.热风管道管径计算

对于海拔高度<500m的一般地区及高海拔地区其计算公式如下:

(1)

一般地区

(2)

高海拔地区

D————-管径,m;

Qt--———-般地区工况风量,m3/h;

QLg-—-—高海拔地区工况风量,m3/h;

υ—-————管道风速,m/s。

2.管道不同状况下的风速

热风管内的风速视输送介质的不同而异。

当风速>25m/s阻力大,不经济;〈5m/s时,灰尘易沉降堵塞管道。

通常按下表选取:

风管风速表1

序号

使用用途及管道状况

风速(m/s)

1

水平管道

20~22

2

倾斜管道,灰尘不易沉降

18

3

垂直管道,灰尘垂直下落

15

4

预热器三次风管

18~22

5

预热器与管道连接管道

18~22

6

入窑二次风管

4~5

7

煤粉输送有脉冲波动

25~30

8

煤粉制备系统管道

20~22

9

烟囱出口满足环保要求

10~16

3.热风管道标准管径及法兰尺寸

为使热风管径符合国际标准及阀门、膨胀节标准要求,风管直径及法兰尺寸建议按表2取值

风管标准管径及法兰尺寸表2

风管直径

(mm)

螺栓孔所在圆直径(mm)

法兰扁钢

联接螺孔

风管直径

(mm)

螺栓孔所在圆直径

(mm)

法兰扁钢

连接螺孔

宽

(mm)

厚

(mm)

数量

(个)

直径

(mm)

宽

(mm)

厚

(mm)

数量

(个)

直径

(mm)

D

K

e

δ

n

d

D

K

e

δ

n

d

100

145

40

6

4

14.5

1800

1870

65

10

44

24

200

245

40

6

8

14.5

1900

1970

65

10

44

24

250

305

50

8

12

18.5

2000

2070

65

10

48

24

315

370

50

8

12

18。

5

2120

2190

65

10

48

24

355

410

50

8

12

18。

5

2240

2310

65

12

48

24

400

455

50

8

16

18。

5

2360

2430

65

12

48

24

450

505

50

8

16

18。

5

2500

2570

65

12

52

24

500

555

50

8

20

18.5

2650

2720

65

12

56

24

560

615

50

10

20

18。

5

2800

2870

65

12

60

24

630

685

50

10

20

18.5

3000

3070

65

12

60

24

710

765

50

10

24

18.5

3150

3220

65

12

64

24

800

780

65

10

24

24

3350

3420

65

12

68

24

900

970

65

10

24

24

3550

3620

65

12

72

24

1000

1070

65

10

28

24

3750

3820

65

12

76

24

1120

1190

65

10

28

24

4000

4070

65

12

80

24

1250

1320

65

10

32

24

4250

4320

65

12

84

24

1320

1390

65

10

32

24

4500

4570

65

12

92

24

1400

1470

65

10

36

24

4750

4820

65

12

96

24

1500

1570

65

10

36

24

5000

5070

65

12

100

24

1600

1670

65

10

40

24

5300

5370

65

12

108

24

1700

1770

65

10

40

24

5600

5670

65

12

112

24

4、管道管径与壁厚关系

(1)风管的壁厚

管壁应有合理的厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:

风管壁厚度

表3

管径D(mm)

100~630

710~1000

1120~1700

1800~2650

2800~5600

管壁厚δ(mm)

3

4

5

6

8

(2)当含有熟料及磨损性强的矿物粉尘,且流速〉15m/s时,风管壁厚适当加大.

(3)为防止大型风管的刚度变形,在其长度方向每隔2。

5m增加一道加固圈,加固圈可用宽50~80,厚度为5~8mm的扁钢制作。

(4)风管的法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定。

5、管道阻力计算

(1)阻力计算公式

风管系统阻力应为管道的摩擦阻力与局部阻力之和:

(3)

λ——圆管摩擦阻力系数;见表

L——风管长度,m;

D——风管直径,m;

ξ——管件及变径点阻力系数,查工艺手册(下)14~18页;

υ-—风管中流速,m/s;

ρ——空气密度,Kg/m3,20℃时r=1。

29;

K0——阻力附加系数,K0=1.15~1。

20;

(2)摩擦阻力系数λ计算

管道内摩擦阻力系数“λ”值与介质流动状态、雷诺数Re及管壁粗糙度κ等因素有关,对于钢板焊接的管道其摩擦系数λ计算如下:

①λ=1.42/(lg1。

274×Q/υ×κ)2(4)

λ-—-—摩擦阻力系数,mm见表5a、5b

Q-——--管内气体流量,m3/h;

υ—---—管内气体流速,m/s;

Κ-———管壁粗糙度,mm一般取κ=0.1mm

Κ值表4

管道类别

绝对粗糙度Κ/mm

新无缝或镀锌钢管

0。

01—-—-—0。

05

轻度腐蚀的无缝钢管

0.2---—-—0.3

重度腐蚀的无缝钢管

>0。

5(0。

6-—0.7)

②(5)

de-—————-—-当量直径,m

Κ-——--—--—管壁粗糙度,m

摩擦阻力系数“λ”值表5a

管壁粗糙度

Κ=0.0002

当量直径(de)

0。

1

0.2

0。

3

0.4

0。

5

摩擦阻力系数λ值

0.023

0。

020

0。

018

0。

017

0.016

续表5a

管壁粗糙度

当量直径(de)

摩擦阻力系数λ值

管壁粗糙度

当量直径(de)

摩擦阻力系数λ值

Κ=0.0004

0.1

0.028

Κ=0。

0004

0。

9——1.0

0.016

0.2

0.023

1.5

0。

015

0。

3

0.021

2.0

0。

014

0。

4

0。

020

2.5——3.0

0。

013

0.5

0。

019

3。

5—-4。

0

0.012

0.6

0。

018

4.5

0。

0117

0。

7-—0.8

0.017

5.0

0.0115

管道有内衬的“λ”值表5b

当量直径de(mm)

焊接的钢烟气管

焊接的钢煤粉管

<200

0.025

0.028

200---400

0。

021

0.023

400——-800

0。

018

0。

020

〉800

0。

015

0。

017

(3)局部阻力系数“ξ”值

该系数指动压头单位的局部损失数,由于气流经各种管件(三通、弯头、变异管、阀门等)流向变换、冲击或流速变化引起的压力损失。

清洁气体局部系数按表附录三选用,但带粉尘的局部阻力系数应加以修正,公式如下:

ξF=ξ0(1+κJ×μ)(6)

ξ0—————清洁气体局部阻力系数见表

ξF----—带粉尘的气体局部阻力系数;

κJ-————根据测试确定系数,取0.8—-1.0;

μ—--——-气体混合物浓度,kg/kg。

(4)阻力平衡计算

水泥厂除尘管道设计时,个别车间有多个收尘点(包装车间),形成多个支管路,而这些支管与总干管交汇处压力必须达到平衡,以保证各点收尘效果。

阻力平衡一般有两种方法:

一种是在管道设计时以改变管径、弯头曲率半径或改变风量达到阻力平衡;另外一种是在现场投产前进行逐点测试,以每支管阀门开度大小来求阻力平衡。

此法比较繁琐,难以达到平衡。

不如在设计中就使阻力达到平衡为好,计算方法如下:

①当支管与总管交汇处压力差>20%时,改变阻力大的管径,降低流速,从而减小阻力。

例a总管长度L1=5。

2m,如图示:

风量Q1=1045m3/h

风速v1=15m/s

局部阻力系数ξ1=0。

5

支管长度L2=4。

5m

风量Q2=850m3/h

风速v2=18m/s

局部阻力系数ξ2=0。

55

b计算:

由Q1、v1查除尘管道计算表知:

当量阻力系数λ1/d1=0.11,动压头υ2ρ/2=135Pa,管径d1=160mm.

总管阻力:

(7)

=(0.11×5。

2+0。

5)×135=144。

7Pa

支管阻力:

由Q2、v2查表知:

当量阻力系数λ2/d2=0.14,动压头v2ρ/2=194.4Pa,管径d2=130mm

支管阻力:

阻力差:

(229.4—144。

7)/229。

4=36%>20%

对支管管径d2进行调整

d2'=d2(ΔP2/ΔP1)0.225

=130×(229.4/144。

7)0.225=130×1.11=144。

3mm取145mm

重新查表计算:

d2'=145mm,Q2=850m3/h,υ2数为14。

5m/s

λ2/d2=0.14υ2ρ/2=126。

15Pa

ΔP2=(0.12×4.5+0。

55)×126。

15=137。

5Pa

阻力差:

(144。

7—137.5)/144.7=4。

9%<5%(达到平衡)

②当静压差<20%时,管径不变,将阻力小的支管风量适当增加,加以修正,达到阻力平衡

(8)

两两支管静压差<5%,可以认为达到阻力平衡。

阻力平衡计算是比较繁琐的工作,应该耐心,反复计算,进行调整。

二、管道重量计算

1、圆形风管自重

D—管径,m;

L—风管长度,m;

δ—风管壁厚,mm;

1.2—系数(考虑法兰加固圈等重量)

7。

85—厚1mm面积1m2钢板重量.

2、保温材料重量

根据保温材料种类,密度及保温层厚度,计算保温层重量

(10)

γ—保温材料密度,kg/m3;

V-保温材料体积,m3;

D1—保温后管径,m;

D1-保温前管径,m;

L—风管实际长度,m;

例:

设计选用岩棉毡,

管径D1=200mm,长度=10m,查表20取岩棉的密度γ=80kg/m3,热风温度250℃,环境温度20℃,查表16,取岩棉层厚度为160mm。

G2=80×0。

785×(0.522—0。

22)×10

=80×0。

785×(0。

231×10kg

=145kg

3、风管内积灰重量

G3为风管内积灰重量,可按风管布置形状及倾斜度来考虑,一般经验计算按下列情况确定:

水平管道,按其管道容积1/3;

倾斜管道<45°,按其管道容积1/4;

倾斜管道45~70°,按其管道容积1/10;

倾斜管道〉70°,可以不予考虑。

4、事故荷载系数

由于生产中难免的事故,为安全起见,应乘以一个系数:

安全系数取1。

2--—1。

3。

三、膨胀节选型计算

1、膨胀节的作用

热风管道在正常生产时,受管内热风的影响而产生膨胀.与其相连接的设备、风管支座,一般都固定在常温状态下的土建基础上,当受高温影响时,风管热膨胀产生的巨大应力传递到设备和支座上,轻则导致设备动作不灵,支座变形,重责损坏设备和土建基础。

为了满足生产正常进行。

在热风管道的适当位置通常都安装有膨胀节,以吸收热膨胀量。

(1)金属膨胀节构造及用途

金属膨胀节种类较多,水泥厂常用的是“U"型波纹管膨胀节。

该膨胀节由厚度0。

8~1.0mm不锈钢板(1Cr18Ni9Ti或0Cr18Wi19Ti)压制而成,一般为“U”断面,波纹管两端与短管焊接,内外筒间隙吸收轴向膨胀时的自由运动,波纹内填充耐高温的保温层,以防波管磨损及热量散失.有高低温之分,适用不同的压力范围。

此种膨胀节耐高温、高压、使用寿命长,但价格高,单个使用只能吸收轴向膨胀量,若需要吸收径向膨胀量,只能用两个膨胀节加中间节来吸收,但增加了费用。

此种膨胀节多用于窑尾预热器系统、三次风管以及生料粉磨管道系统等位置中.

(2)非金属膨胀节构造及用途

此种膨胀节是由合成纤维或是玻纤布外层涂以橡胶而制成的,可以吸收轴向和径向移位量,具有吸收、隔绝震动传递、无力传递特点,因此常用在锅炉、风机进出口、磨机出气罩等处,可耐温度为200~500℃。

用以补偿烟气因温度变化引起的移位,以及机械振动、基础下沉等不同情况引起的移位.近来为简化设计,节省投资,目前大量选用非金属膨胀节.

(3)膨胀节技术参数

表6

①金属波纹管轴向型膨胀节技术参数

单位

低温轴向型TG系列

高温轴向型SY系列

通径DN

mm

400~3000

400~3000

温度T

℃

≤400

≤400(C)≤600(L)≤800(B)

压力

Mpa

≤0.1

≤0.1

补偿量

mm

以管径及波数而定

工作介质

热风,烟气

热风,烟气

例:

低温型:

TG—2000-4(代号—通径—波数)

高温型:

SYB-2000—4(代号800℃-通径-波数)

②非金属膨胀节参数

此种膨胀节只适用于热膨胀引起的轴向、径向位移,其位移指受压缩时的位移,不能承受拉伸位移.

非金属膨胀节技术参数表7

系列号

圆型

SFYYSFYESFYS

温度代号

℃

≤100(Y)≤200(E)≤300(S)

工作压力

KPa

≤10

SFYY—2020-550(圆形100℃-接管外径-轴向长度)

2、膨胀节选型计算

(1)膨胀量计算

mm(11)

△L—管道热膨胀量,mm;

L—两个相邻固定支座间风管长度,m;

-管道内介质与外界温度差,℃;

α—管材线膨胀系数,mm/mm·℃。

常用管材Q235-A的线膨胀系数,α×10-6mm/mm·℃。

表

表8

温度/℃

系数/α

温度/℃

系数/α

温度/℃

系数/α

100

12。

20

270

13。

32

350

13.67

150

12.60

280

13。

36

400

13.90

200

13。

00

290

13.45

500

220

13.09

300

13。

45

600

14。

30

230

13。

14

310

13.49

700

15。

00

240

13。

18

320

13.54

250

13.23

330

13.58

260

13。

27

340

13.63

膨胀节选型举例

已知条件:

热风管道长50m,管径φ2200mm,热风温度360℃,室外温度30℃。

计算膨胀量为:

根据膨胀量计算结果,查武汉航天波纹管厂样本知:

选用低压(0。

1Mpa),350℃复式膨胀节,即WHFL2200—Ⅲ—J型.

管径:

2200mm;

位移:

240mm

总长:

520mm。

(2)、膨胀节自振频率计算

膨胀节只适合在高频低振幅的振动场合使用,不适用于低频高振幅的场合,波纹膨胀节当在高频低振幅系统中使用时,应注意膨胀节的自振频率不能与系统的振动频率一致,以免产生共振,其自振频率计算如下:

①轴向振动:

f-自振频率,1/sec;

G-膨胀节重量,kg;

Kn—整个波纹管轴向刚度,N/mm;

C—自振频率系数,取值如下表。

各阶数值C:

表9

阶数C波数

C1

C2

C3

C4

C5

1

14。

23

2

15.31

28。

50

37。

19

3

15。

70

30.27

42。

66

52。

35

58.28

4

15.70

30.75

44.96

56.99

66。

97

5

15.79

31。

07

45。

72

59。

24

71。

16

②径向振动:

表10

阶数

C1

C2

C3

C4

C5

系数

39.93

109。

80

214.12

355。

79

531。

27

(3)膨胀节推力计算

F=PN×A(14)

F---—压力推力,N;

PN——管道最大压力,(N/mm)2;

A---波纹管膨胀节有效面积。

(mm2)

(4)膨胀节预拉伸计算

若安装地区的环境温度与设计时的安装温度相差较大时,应满足“预压缩”、“与拉伸”的要求,计算公式如下:

Δx—预拉伸量,mm;

x-最大轴向膨胀量,mm;

T—安装时环境温度,℃;

TG—管道气体最高温度,℃;

TD—管道气体最低温度,℃。

对于拉伸的膨胀节,拉伸变形后其拉杆安装后再拆除。

3、膨胀节的安装位置及注意事项

(1)安装位置

为防止热风管道膨胀和设备振动,及减少设备噪音,一般应在下列各处设置膨胀节(金属,非金属)。

1在两个固定支架间安装膨胀节,以抵消土建基础下沉对设备的损坏;

2在振动设备的进出口安装膨胀节,如立磨、球磨机出口,振动筛等;

3减少设备的传递载荷,如电收尘器进出口;

4减少噪音(高压风机进出口连接处)。

(2)安装注意事项

1膨胀节有方向性,不应装反,否则粉尘随气流进入内外筒间隙,灰尘积满无法伸缩,造成失效。

2在倾斜及垂直管道上安装膨胀节,为防止粉尘从内、外筒的间隙进入保温层内,导致膨胀节损坏,应在间隙处装设不锈钢的弹簧片,防止粉尘进入。

3不允许用膨胀节的变形来强行调整管道的安装误差(压缩、拉伸、偏移、偏转),否则,会引起膨胀节的损坏。

四、管道支座及支架

管道的固定位置借助于固定点将复杂的管系划分为简单的管段,使支座基础沉降时各支座的载荷变化不大,以免使设备损坏,故热风管道应合理的分段加以支撑.

1、支座形式

(1)固定支座:

此支移座与管道焊接后不能动。

(2)滑动支座:

此支座与管道结合面不焊死,可以自由活动。

(3)导向支座:

此支座与管道不焊接,但只允许一定方向移动。

2、支座设置位置

(1)热风管道上膨胀节附近,一端应加设固定支座,另一端应设置滑动支座,如图a。

(2)管道上设有两个异径膨胀节时,在两个膨胀节之间应加设固定支座。

(3)管道较复杂时,只允许设置一个固定支座,其余均应设置滑动支座.

(4)大型热风管道弯头处应设置滑动支座或导向支座。

(5)为便于应用标准支座,倾斜管道倾斜角度宜为30°,35°,45°,55°。

(6)固定支座与管道结合面,应注明“焊接”,滑动支座活动面应注明“不焊”.

(7)各种阀门不宜设在两个支座之间,应设在管道端部或管道悬臂端膨胀节附近.

3、管道支架形式

支架主要与支座配合,支撑于土建基础上,工艺提供载荷,土建专业据此进行支架及基础设计.

(1)普通钢支架

图a,b以前多采用槽钢或角钢焊制而成,近来多用圆形钢管焊接,受力好,重量轻。

(2)铰杆支架

图c,d。

近来不少水泥厂采用了此种支架,主要是受力清晰,计算简单,省去设置膨胀节费用.

(3)支架的位置

当管道较长时,设有多个不同支架,固定支座设在膨胀节一端,其余皆为导向支架,设置位置为:

L1=4D,L2=14D,Lmax以工式计算,如上图

(16)

L1=4D(管径),L2=14D(管径),L最大按下列公式计算。

E—管道材料的弹性模量;N/mm2

I-管道材料断面惯性矩;mm4

P—管道的工作压力;MPa

A-膨胀节的有效面积;cm2

K=NKn

N-膨胀节波纹管波数;

Kn—膨胀节的总刚度;N/mm

e—膨胀节的单波伸缩量;mm

±号—膨胀受压时取“+",受拉时取“-”。

4、管道支座受力计算

(1)计算步骤

1首先确定固定支座、活动支座位置,将水平长度、垂直高度、倾斜角度注在图上。

2计算管道全长总重量及荷重(自重、保温层重、灰重、事故重)。

3求风管重心点位置。

4求活动支座反力及三个轴向分力(X、Y、Z轴)。

5求管道摩擦力及三个轴向分力。

6求管道合力并乘以1。

2的安全系数后,再求三个轴向分力.

7最后求出管道弯矩,并注在工艺布置图上.

(2)同一平面内单一风管支座计算

热风管道布置如图所示:

管道直径φ2000mm,壁厚δ=6mm,A为固定支座,B为活动支座,支座水平间距L1=3000,L3=2000mm,风管倾斜角α=55°,风管两端C,D各一个重1000kg的膨胀节,C点一个阀门重G3=2000kg。

①重量及长度计算

单位长度风管重:

q1=1.2π×D×7。

85×δ=1.2×π×2×7。

85×6=355。

13kg/m

单位长度保温层重:

q2=实际计算为98.66kg/m

单位长度总重(风管加保温层):

q=q1+q2=355。

13+98.66=454kg/m

风管实长:

L=(L1+L2+L3)/cosα

=(10000+3000+2000)/c