电动葫芦维护检修标准.docx

《电动葫芦维护检修标准.docx》由会员分享,可在线阅读,更多相关《电动葫芦维护检修标准.docx(13页珍藏版)》请在冰豆网上搜索。

电动葫芦维护检修标准

电动葫芦维护检修规程

济钢炼铁运行

第一章总则

1、适用范围

本规程适用于车间CD、MD型电动葫芦(包括防爆电动葫芦)的维护和检修。

其它类型电动葫芦可参照本规程执行。

2、结构简述

电动葫芦由减速器、卷筒、钢丝绳、导绳器、起重机(CD型)或双速电机组(MD型)吊钩、电动小车等部件组成,在工字钢轨道上运行起重。

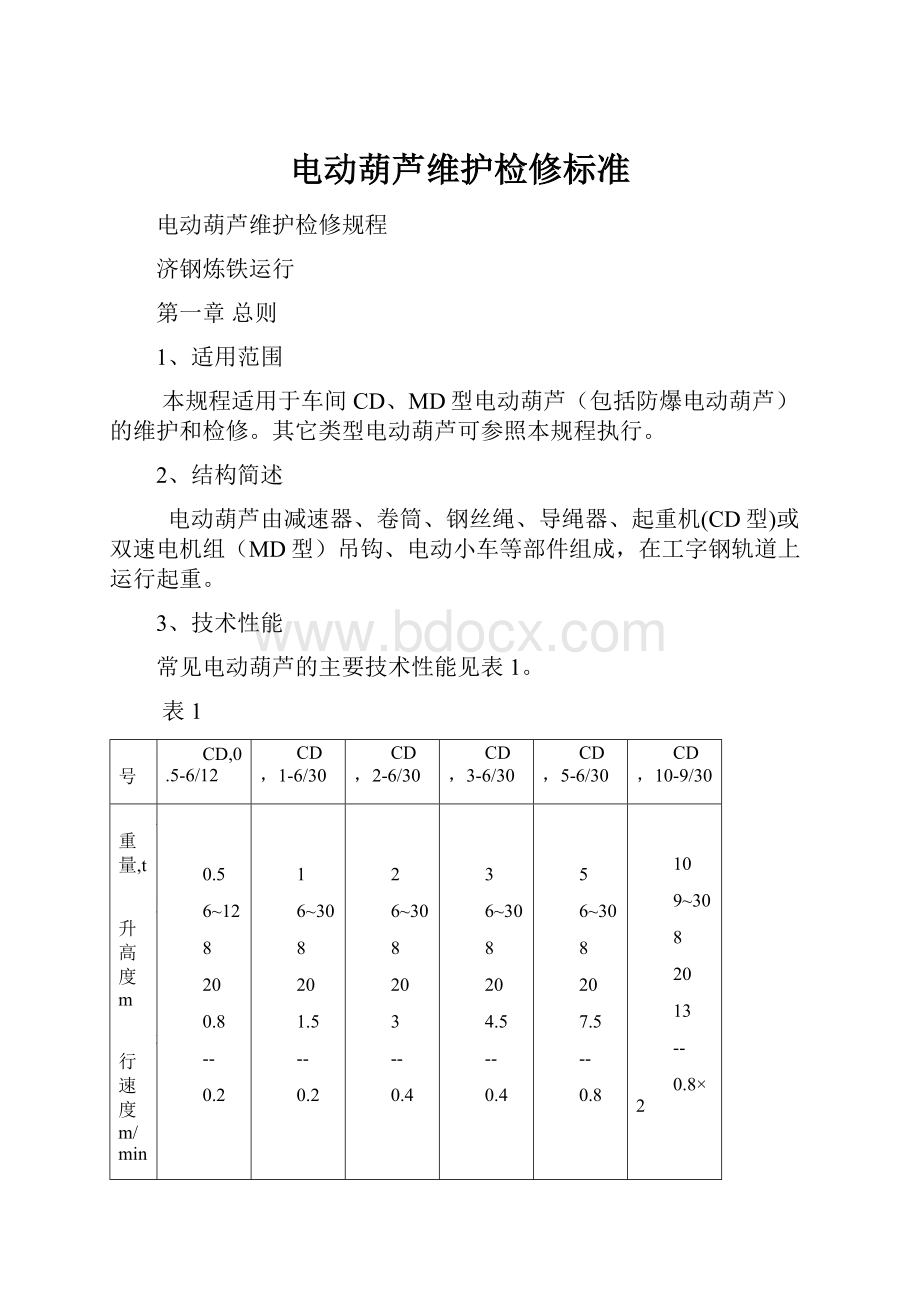

3、技术性能

常见电动葫芦的主要技术性能见表1。

表1

型号

CD,0.5-6/12

CD,1-6/30

CD,2-6/30

CD,3-6/30

CD,5-6/30

CD,10-9/30

起重量,t

起升高度m

运行速度m/min

起重速度m/min

起重电机功率kw

起重辅电机功率kw

运行电机功率kw

0.5

6~12

8

20

0.8

--

0.2

1

6~30

8

20

1.5

--

0.2

2

6~30

8

20

3

--

0.4

3

6~30

8

20

4.5

--

0.4

5

6~30

8

20

7.5

--

0.8

10

9~30

8

20

13

--

0.8×2

型号

MD,0.5-6/12

MD,1-6/30

MD,2-6/30

MD,3-6/30

MD,5-6/30

起重量,t

起升高度m

运行速度m/min

起重速度m/min

起重电机功率kw

起重辅电机功率kw

0.5

6~12

8/0.8

20

0.8

0.2

1

6~30

8/0.8

20

1.5

0.2

2

6~30

8/0.8

20

3

0.4

3

6~30

8/0.8

20

4.5

0.4

5

6~30

8/0.8

20

7.5

0.8

运行电机功率kw

0.2

0.2

0.4

0.4

0.8

第二章完好标准

1、零、部件

(1)主、辅机的零、部件完整齐全,质量符合要求。

(2)轨道稳固可靠,终点有安全档。

全部连接件及机座螺栓齐全、紧固。

(3)设备铭牌完整、清晰。

2、运行性能

(1)润滑良好,实行“五定“、“三级过滤”。

(2)运行平稳无杂音、无颠簸现象。

(3)电动葫芦电气绝缘良好,运行速度和吊钩升降速度均符合要求。

(4)起重能力达到铭牌出力或额定能力。

3、技术资料

(1)质量合格证.安装和使用说明书等出厂技术资料齐全。

(2)有设备履历卡。

(3)有检修和试验记录。

(4)有易损零配件图。

4、设备及环境

(1)电动葫芦运行空间应无障碍物,轨道平整清洁,机体防腐油漆良好。

(2)减速箱无漏油现象。

第三章设备的维护

1、日常维护

(1)严格执行巡回检查制度,每班检查升降行走开关、钢丝绳、吊钧、制动器等,发现故障及时处理。

(2)保持设备整洁,保持设备润滑良好。

(3)电动葫芦停止工作时,严禁将重物悬在空中。

2、定期检查

(1)对电动葫芦的检查每月不少于一次,发现故障应及时采取措施解决。

(2)检查内容如下:

a.吊钩、钢丝绳有无摩损和腐蚀;

b.制动器和限位器是否灵敏可靠;

c.减速箱有无异声、过热等异常现象,润滑油位是否正常;

d.各连接螺栓有无松动;

e.钢丝绳端压板是否松动;

f.接地线及轨道安全挡是否完好。

3、常见故障处理方法

常见故障处理方法见表2。

表2

现象

原因

处理方法

现象

原因

处理方法

起升机不能将负荷吊起

1.电压过低

2.电机单相运行

3.过载

4.轴或齿轮损坏

5,制动器未完全脱开

1,调整电压

2,检查开关

3,调整负荷

4.更换轴或齿轮

5.调整制动器间隙

限位器失灵

卷筒、卷筒外壳或减速的箱体与箱盖接合处漏油

限位器块螺检松弛,相接部分悬于限位器杆上

1.减速器加油过多

2.油封失效

3.装配时联接的螺栓未拧紧

检查和调整

1.按量加油

2.修理、更换油封

3.紧固螺栓

制动器失灵,制动距离过大

1.弹簧压力不足或损坏

2.制动片磨损过大

3.制动片有油垢

4.主弹簧螺母松开

5.锥形转子电机轴窜动量过大

6.电机轴或齿轮轴轴端紧固螺钉松动

1.调整.更换弹簧

2.更换

3.清洗

4.调整弹簧螺母

5.调整轴窜动量

6.卸下电机拧紧松动螺钉

减速器有异声

1.润滑不良

2.经长期运转后,齿轮轴承等零部件损坏

3装配不良

1.改善润滑

2.更换损坏的零部件

3.改善装配

清除污物

制动器打不开,制动磁铁发热发响

1.主弹簧压得过紧

2.闸瓦粘贴在有污垢的制动轮上

3.开关接点接触不良

4.线圈匝间导线短路

1.调整

2.清洗

3.检查修理开关

4.更换线圈

电动小车轮打滑

工字钢轨道或车轮踏面上有油腻等覆盖物

按下按钮时电机不能动作

1.电源未接通

2.按钮失灵

3.接触器箱中的熔断器、接触器等元件失效

1.接通电源

2.修理或更换按钮

3.检修有关的电器元件

运行过程中小车轮爬轨

控制箱太轻或未装控制箱使电动小车的被动轮一边太轻

适当配重

4、紧急情况停车

遇到下列情况之一时,应紧急停车。

a.钢丝绳断裂;

b.轨道严重变形;

c.卷筒裂纹时;

d.发现已吊载荷超载。

第四章 检修周期和检修内容

1、检修周期表3

检修类别

小修

中修

大修

检修周期

3

12

24

检修周期见表3

电动葫芦使用环境腐蚀严重时,检修周期

可适当缩短。

2、检修内容

(1)小修

a调整和修理安全装置如安全档、接地线等。

b检查、紧固各部位连接螺栓、紧固件。

c检查、更换制动器摩擦片,调整锥形电动机的轴向窜动量和防爆电动葫芦的制动弹簧。

d检查、更换起升机构及行走的润滑油(脂)。

e检查、润滑钢丝绳。

(2)中修

a包括小修内容。

b检查、更换滑轮、钢丝绳、吊钩等零部件。

(3)大修

a包括中修内容。

b解体检修电动葫芦的起升、行走机构、更换齿轮、花键轴、齿轮轴承等零部件。

c检修或更换卷筒和卷筒外壳。

d修理、调整运行轨道。

第五章 检修方法及质量标准

1、钢丝绳

(1)钢丝绳应符合GB1002的规定,并具有合格证明,其报废、更新标准应符合GB6067《起重机械安全规程》的规定。

(2)更换钢丝绳时,在保证与原设计有相等的总破断拉力的前提下,直径的允许偏差为:

直径小于20mm时,±1mm;直径大于20mm,±1.5mm。

(3)当吊钩处于工作位置最低点时,钢丝绳在卷筒上除缠绕固定绳的圈数外,还必须有不少于2圈的缠绕量。

(4)钢丝绳润滑前必须用钢丝刷清除绳上污物,润滑时要将润滑油加热到80℃以上,以使润滑油浸入钢丝绳内部。

(5)缠绕或更换钢丝绳时,不能打结。

2、吊钩

(1)吊钩的钩子应能在水平面内360°和垂直方向大于180°的范围内灵活转动。

(2)吊钩表面应光滑,不准有剥落、锐角、毛刺、断裂、折皱及刀痕等缺陷。

(3)吊钩螺纹应光滑无毛刺,不允许有损伤、断裂和凹痕。

(4)吊钩极其附属零件出现下列情况之一时,应予报废:

a.裂纹;

b.危险断面磨损达原尺寸的10%;

c.开口度比原尺寸增加15%;

d.扭转变形超过10℃;

e.危险断面或吊钩颈部产生塑性变形;

f.螺母及吊钩横梁出现任何裂纹和变形。

(5)不允许焊补吊钩上的缺陷。

3、滑轮

(1)滑轮绳槽的表面粗糙度为3.2,不得有损伤钢丝绳的缺陷。

(2)绳槽径向圆跳动为0.3mm,绳槽中分面位置度为1mm。

(3)当滑轮绳槽面上有砂眼而其面积不大于2mm2、深度不大于壁厚的25%、数量不超过2个时,可焊补处理。

(4)当滑轮轴孔支承面上有砂眼,而其面积不超过全部支撑面的10%、深度不超过轮毂的25%时,可焊补。

(5)滑轮出现下列情况之一时,应予以报废:

a.裂纹;

b.绳槽不均匀磨损达3mm;

c.绳槽壁厚磨损达原壁厚的20%;

d.因磨损使绳槽底部直径减少量达到钢丝绳直径的50%;

e.其它损害钢丝绳的缺陷。

4、卷筒

(1)卷筒有单个气孔或砂眼,其直径不超过8mm、深度不超过4mm、每100mm长度内不多于1处,在卷筒全部加工面上不多于5处时,可不补焊,继续使用。

(2)卷筒绳槽表面粗糙度为3.2,卷筒绳槽加工后,各处壁厚差不得大于4mm,必要时可在同一截面处钻直径为4mm的四个互成90°的孔,进行检查。

(3)长度不超过1m的卷筒,两端中心线的同轴度为0.15mm;长度大于1m的卷筒,其两端中心线的同轴度为0.2mm。

(4)卷筒绳槽的槽脊,不允许有长度超过螺纹一周长的2%;深度不大于2mm的缺陷。

(5)卷筒出现下述情况之一时,应予报废:

a.裂纹;

b.筒壁磨损达原壁厚的20%;

c.构槽磨损到不能控制钢丝绳;

5、车轮

(1)车轮出现下列情况之一时,应予报废:

a.裂纹;

b.轮缘厚度磨损达原壁厚的50%;

c.轮缘厚度弯曲变形达原厚度的20%;

d.踏面厚度磨损达原厚度的15%;

e.圆度误差超过1mm。

(2)主动轮出现下列情况之一时,应予以报废:

a.裂纹或断齿;

b.齿面点蚀损坏达啮合面的30%,且深度达原厚度的10%;

c.齿厚度磨损达原齿厚的30%(对防爆电动葫芦,则为15%)。

(3)车轮磨损超过0.005D(D为车轮直径)时,应拆下加工处理,并要求和车轮直径差小于0.005D,确定加工修理的尺寸时,应受5.5.1条中b.c.d.项的制约。

(4)轴承

a轴承和轮轴的配合宜采用H7/m6;

b安装轴承时,可用100~120℃油加热15分钟后热装,也可用轴承加热器热装。

(5)安装电动小车时,应用垫圈调整墙板之间的距离,以保证工字钢下翼缘侧面与车轮轮缘之间有2~4mm的间隙.

(6)限位器

a限位器的动作必须灵敏可靠,顶板和限位开关推杆之间的游隙不得小于0.5mm。

b吊钩提升到极限位置,碰撞限位器顶板时,应作用在顶板中部。

(7)制动器

1)CD型、MD型电动葫芦制动。

①锥形转子电动机的轴向位移应为1.5mm左右,当位移超过3~5mm时,应按5.7.1.2的方法进行调整,制动后负荷下滑距离不得大于80mm。

②调整锥形转子电动机的轴向位移时,可在电机加减风扇处拆下电机后端盖,或旋松紧固螺母,加减调整垫片,或调节螺钉,使达到要求。

③制动轮的制动摩擦面不应有妨碍制动性能的缺陷或沾染油污。

④制动轮出现下列情况之一时,应予报废:

a.裂纹;

b.提升、变幅机构的制动轮、轮缘厚度磨损达原厚度的40%;

c.其它机构的制动轮,轮缘厚度摩损达原厚度的50%。

⑤制动弹簧出现裂纹和塑纹变形时,应报废更换。

⑥制动环与后盖的磨擦面实际接触面积不应小于理论接触面积的70%,如小于70%或有其它损坏必须更换。

2)防爆电动葫芦的制动器

①制动带应采用铰接,不得采用螺检连接、铆接、焊接等刚性连接形式。

②制动轮表面粗糙度为1.6,表面硬度为HRC40~45。

③制动轮中心线与制动座中心线的同轴度为0.3mm。

④制动轮与制动带的接触面积应不少于制动带面积的75%。

⑤当制动器的零件出现下列情况之一时应报废:

a.裂纹;

b.制动带摩擦垫片厚度磨损达原厚度的50%;

c.弹簧出现裂纹或塑性变形;

d.小轴或轴孔直径磨损达原直径的5%。

(8)轨道

a轨道的两终端须装弹性缓冲器。

b轨道因腐蚀或磨损而承载能力降低到原设计承载能力的87%或受力断面腐蚀或磨损达原厚度的10%时,如不能修复,应予报废。

c轨道因产生塑性变性,使运行机构不能正常运行,而冷加工不能校正时,应予报废。

d轨道对接高低错位应不大于1mm,凸起部位应打磨平滑。

第六章 试车与验收

1、试车前的准备工作

a检查各润滑点是否已加入润滑油。

b检查各机件是否齐全完好。

c确认传动机构是否灵活。

d检查和紧固件是否紧固。

e检查钢丝绳在滑轮和卷筒上的缠绕是否正确。

f在断开动力线路的情况下,检查操纵线路是否正确。

2、试车

1)无负荷试车

①无负荷试车应在额定电压和空载下进行。

②无负荷试车应检查确认:

a.电机转向;

b.升降、运行的方向是否符合控制按钮所指示的方向;

c.限位器、控制按钮、电磁制动器等电器设备的灵活性和可靠性;

d.减速机构工作应正常、无杂音。

2)静负荷试车

在运行机构不动的情况下,以1.25倍的额定负荷进行试吊,负荷升高地面约100mm,悬空10分钟,应平稳可靠,声响正常,负荷不下滑。

3)动负荷试车

①在额定负荷下试车,各机构应正常,制动后负荷下滑距离应不大于80mm,超过此值进应对制动器进行调整。

②以超过额定值10%的负荷进行负荷试验,反复开动起升机构及行走机构,应达到:

a.负荷不下滑;

b.动作平稳,无跳动现象;

c.制动器无杂音,制动平稳,可靠;

d.温升正常、制动电磁铁温度不超过80℃。

③防爆电动葫芦在额定负荷下试车,其各部温度要求如下:

a.各电器设备电缆引入处压紧螺母的温度不超过60℃;

b.各摩擦发热部位及电器、电机外壳的温度不超过70℃。

3、验收

检修质量符合本规程要求,并做到工完料尽场地清,检修记录齐全、准确,经试车合格,即可办理验收手续,交付生产使用。

(注:

本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待您的好评与关注!

)