汽轮机找中心共16页.docx

《汽轮机找中心共16页.docx》由会员分享,可在线阅读,更多相关《汽轮机找中心共16页.docx(16页珍藏版)》请在冰豆网上搜索。

汽轮机找中心共16页

浅谈(qiǎntán)联轴器找正之我见

摘要(zhāiyào):

旋转设备在安装(ānzhuāng)或维修后始终存在轴对中的问题,是机组(jīzǔ)安装检修过程中一个极其重要的环节,对中精度的高低对设备运行周期及运行效率有着直接的影响,找正的目的是保证旋转设备各转子的中心线连成一条连续光滑的曲线,各轴承负荷分配符合设计要求,使旋转设备的静止部件与转子部件基本保持同心,将轴系的扬度调整到设计要求,找正的精度关系到设备是否能正常运转,对高速运转的设备尤其重要。

因此在每次检修中必须进行转动机械设备轴中心找正工作,使两轴的中心偏差不超过规定数值。

在我厂化工设备(不包括厂家给出冷态与热态的中心数据),其中心标准基本上都在0.05mm(即5丝)以内。

现就对联轴器找中心的原理、步骤并对联轴器找中心在实际工作作中常见的一些方法、注意事项以及找正在实践中的应用作简单的介绍。

一、找中心的原理:

测量时在一个转子对轮上装上磁性表座,另一个对轮上装上百分表,径向、轴向各一付,(为防止转子窜轴,轴向则需装二个表,相差180度)。

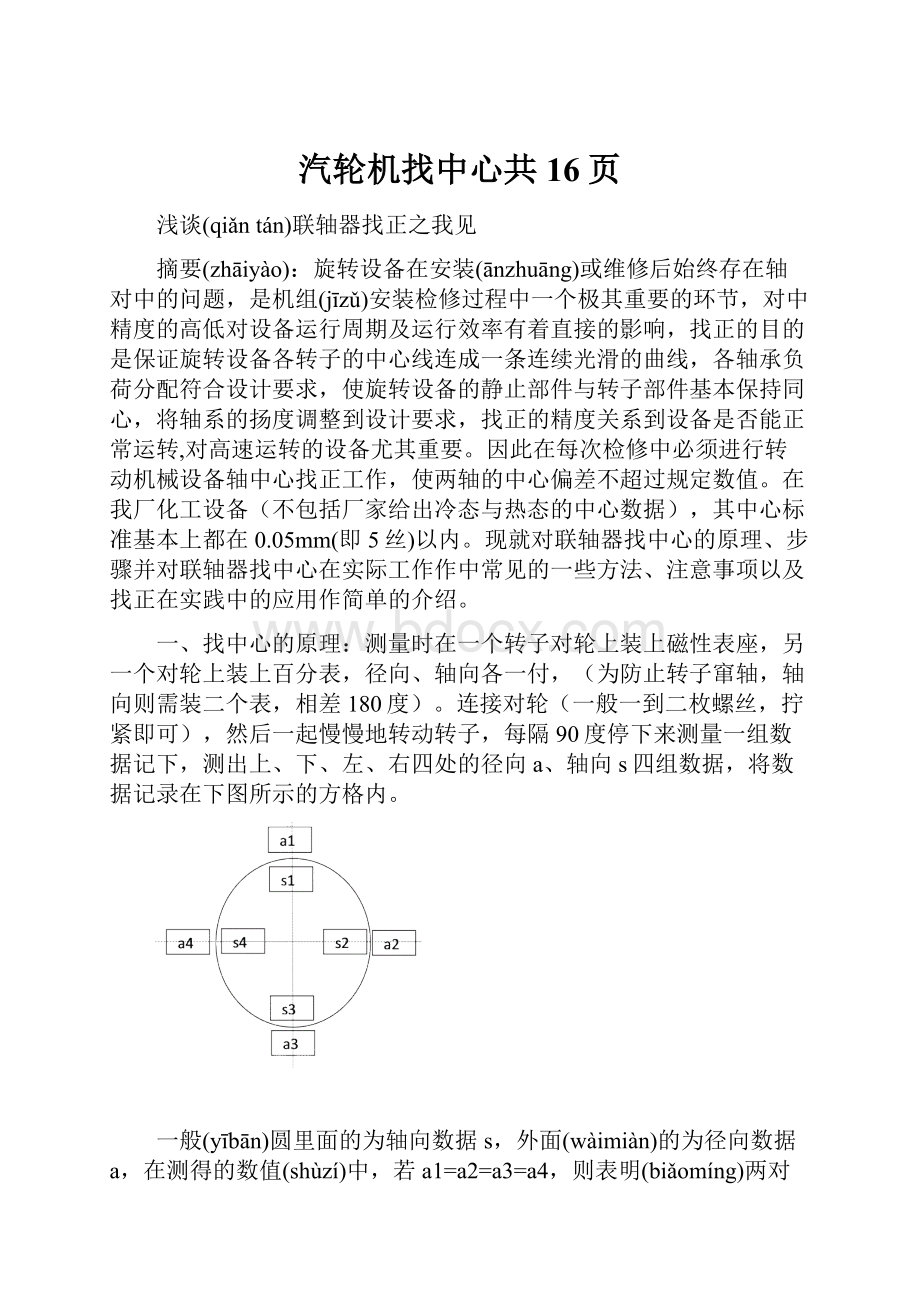

连接对轮(一般一到二枚螺丝,拧紧即可),然后一起慢慢地转动转子,每隔90度停下来测量一组数据记下,测出上、下、左、右四处的径向a、轴向s四组数据,将数据记录在下图所示的方格内。

一般(yībān)圆里面的为轴向数据s,外面(wàimiàn)的为径向数据a,在测得的数值(shùzí)中,若a1=a2=a3=a4,则表明(biǎomíng)两对轮同心;若s1=s2=s3=s4,表明两对轮的端面平行。

若同时满足上述两个条件,则说明两轴的中心线重合;若所测数据不等,根据计算结果是否在标准范围内,超出标准则需对两轴进行找中心。

二、找中心步骤

1、检查并消除可能影响对轮找中心的各种因素。

如清理对轮上油污、锈斑及电机底脚、基础。

2、连接对轮,保证两对轮距离在标准范围内。

3、用塞尺检查电机的底脚是否平整,有无虚脚,如果有用塞尺测出数值,用铜皮垫实。

4、先用直尺初步找正。

主要是左右径向,相差太大用百分表测量误差太大,并容易读错数据。

5、安装磁性表座及百分表。

装百分表时要固定牢,但要保证测量杆活动自如。

测量径向的百分表测量杆要尽量垂直轴线,其中心要通过轴心;

6、测量轴向的二个百分表应在同一直径上,并离中心距离相等。

装好后试转一周。

并回到原来位置,此时测量径向的百分表应复原。

为测记方便,将百分表的小表指针调到量程的中间位置,并最好调到整位数。

大针对零。

7、把径向表盘到最上面,百分表对零,慢慢地转动转子,每隔90度测量一组数据记下,测出上、下、左、右四处的径向a、轴向s四组数据,将数据记录在右图内。

径向的记在圆外面,轴向数据记录在圆里面。

注意:

拿到一组数据你要会判断它的正确性,你从那里开始对零的,盘一周后到原来位置径向表应该为0,径向表读数上下之和与左右之和应相差不多,两只轴向表数据相同。

否则的话要检查磁性表座和百分表装得是否牢固。

8、间隙测量,记录(jìlù)及计算:

(百分表安装在电机侧)

端面(duānmiàn)不平行值(张口)的计算,(不考虑轴向窜轴),轴向装一只百分表,计算公式为s*=s1-s3,正的为上张口(zhāngkǒu),负的为下张口。

左右张口为s*=s2-s4,正的为s2那边(nàbiān)张口,负的为s4那边张口。

上下径向偏差的计算公式为a*=(a1-a3)/2,正的为电机偏高,负的为电机偏低。

左右径向偏差的计算公式为a*=(a2-a4)/2正,的为电机偏右,负的为电机偏左。

中心调整计算公式:

前支撑:

s*L1/D-a*/2

(1)

后支撑:

s*(L1+L2)/D-a*/2

(2)

(2)-

(1)可得:

s*L2/D,由此可得出轴向偏差的调整只与前后支撑之间距离有关。

安装表时只需在每个对轮上装轴向二只表,电机与风机的径向偏差会直接反映在轴向表上,并经计算可得。

轴向安装二只表为了消除轴向窜动对轴向偏差测量结果的影响

三、找中心的方法:

(一)基准部位的选择

轴不对中联轴器轴线位置偏差找正确定基准部位是非常重要的,比如离心卧式水泵机组、不带增速的风机等设备,基准部位就应该选择非电机端;带增速、带耦合器的大型鼓风机、透平机、汽轮机,基准部位就应该考虑电机端在最后调整过程中所形成的累积误差值,同时还需要考虑热膨胀对轴中心的影响,所选择的基准部位就应该尽量满足运转周期长、标准件、热膨胀中心线偏移小的部位作为基准部位。

(二)测量方法的选择

百分表测量法把专用的夹具(平台)或磁力表座装在作基准的半联轴器上,用百分表测量联轴器的径向间隙和轴向间隙的偏差值。

此方法使联轴器找正的测量精度大大提高,运用(yùnyòng)百分表对水泵、风机等旋转设备找正相当普遍,通过查找数据表可以快速计算出原动机侧地脚螺栓调整数值。

(1)双表测量法(一点(yīdiǎn)测量法)

用两块百分表分别测量联轴器外圆和端面同一方位(fāngwèi)上的偏差值,故又称一点测量法,即在测量某个方位上的径向读数的同时,测量出同一方位上的轴向读数。

具体操作步骤如下:

①初步调整:

设备吊装到位(dàowèi)后,先用角尺、钢板尺等对吊装就位准备调整的设备上的联轴器做初步测量与调整;

注:

地脚螺栓支承面必须满足设备安装相关要求,需保证基准端略高于原动机端,否则,设备找正无意义。

②等分线划分:

将静态下的两半联轴器

在0°~360°之间平分四等分,并在等分点

做好画线标记,如图2所示。

③百分表架设:

在作基准的主机侧半联轴器上装上专用夹具及百分表,使百分表的触头指向原动机侧半联轴器的外圆及端面,架设方法如图3所示。

④百分表校正:

保证(bǎozhèng)架设的测量杆有一定的初始测力,即在测量头与零部件表面接触时,一般(yībān)为总量程的1/2左右(zuǒyòu)的压缩量,然后调整表圈,使表盘的零度刻线对准指针。

轻轻拉动测量杆的圆头几次,检查百分表的指针所指的零位有无变化。

如果是旋转设备(shèbèi)偏移值测量,选择两半联轴器其中一端,根据图2联轴器等分点划分方法从点1旋转360°回到点1的位置,检查百分表的指针所指的零位有无变化如无变化即可开始测量或零件校核。

⑤测量与记录:

测量时,先测0°方位的径向读数a1及轴向读数s1。

为了分析计算方便,常把a1和s1调整为零,然后两半联轴器同时转动,每转90°读一次表中数值,并把读数值填到记录图中。

圆外记录径向读数a1,a2,a3,a4,圆内记录轴向读数s1,s2,s3,s4,当百分表转回到零位时,必须与原零位读数一致,否则需找出原因并排除之。

常见的原因是轴窜动或地脚螺栓

松动,测量的读数必须符合下列条件才属

正确,即a1+a3=a2+a4;s1+s3=s2+s4。

测

量记录图如图4所示。

如果表2测量点为联

轴器内侧时,则s1、s3的读数在后续判断

调整支点计算中应为此数的相反数。

通过对测量数值的分析计算,确定两轴在空间的相对位置,然后按计算结果进行调整。

这种方法应用比较广泛,可满足一般旋转设备的安装精度要求。

主要缺点是对有轴向窜动的联轴器,在转子盘车时其端面的轴向度数会产生误差。

因此,这种测量方法适用于由滚动轴承支撑的转轴,轴向窜动比较小的中,小型设备,如SH型水泵联轴器找正等。

(2)三表测量法(两点测量法)

三表测量法与两表测量法不同之出在于百分表接触联轴器与轴中心等距离处对称布置两块百分表,在测量一个方位上径向读数和轴向读数的同时,在相对(xiāngduì)的一个方位上测其轴向读数,即同时测量相对两方位上的轴向读数,可以消除轴在盘车时窜动对轴向读数的影响。

①百分表的架设(jiàshè)

在作基准的主机侧半联轴器上装上专用夹具及百分表,使百分表的触头指向(zhǐxiànɡ)原动机侧半联轴器的外圆及端面,其中在联轴器端面等距离对角处架设两块百分表。

0°方位(fāngwèi)上的表称为主表,180°方位上的表称为副表。

百分表架设方法如图5所示。

②测量与记录

在测量0°~360°之间平分四等分点时,按照图2所示的划分方法将表1、主表、副表的零刻度线分别回零,记录下点1位置表1、主表、副表在零位的量值a1=0、s1′=0、s1″=0。

旋转两半联轴器至点2位置,记录下a2、s2′、s2″的数值;旋转两半联轴器至点3位置,记录下a3、s3′、s3″的数值;旋转两半联轴器至点4位置,记录下a4、s4′、s4″的数值;旋转两半联轴器至点1位置,表1、主表、副表在零位的量值a1=0、s1′=0、s1″=0,确定此组测量数值的正确性。

圆外记录径向读数a1,a2,a3,a4,圆内记录轴向读数s1=0,s2=(s2′+s2″)/2,s3=(s3′+s3″)/2,s4=(s4′+s4″)/2。

如果主表、副表测量点为联轴器内侧时,则s1、s3的读数在后续判断调整支点计算中应为此数的相反数。

③三表测量法与两表测量法的差别(chābié)

三表测量法测量较两表法测量最大的区别在于测量更加精确。

现场测量过程中,如果传动轴在旋转的过程中轴线方向上发生了位移,两表法测量数值较真实(zhēnshí)值就会产生误差值,使用三表法就能够消除轴向窜动带来的误差值。

通过对三表法在1800方向(fāngxiàng)上的两个数值做镜像分析,就可以得出轴向位移的偏差值。

即:

a3=(a1+a2)/2分析原理图如图6所示

这种测量方法精度很高,适用于两半联轴器直接靠螺栓无中间连接部件需要精确(jīngquè)对中的精密或高速运转的联轴器设备,如汽轮机、鼓风机、加压机组、离心式空压机组等。

四、偏差(piānchā)示意图

旋转设备联轴器偏差(piānchā)情况分析示意图如图8所示。

五、联轴器偏差(piānchā)调整与计算结论表

六、机泵(风机等)联轴器找中心的注意事项:

1、找中心专用工具应牢固,以免因松弛而影响测量准确度;2、找中心专用工具固定在联轴器上应不影响盘车测量;3、用百分表测量时,百分表应留有足够的余量,以免因标杆顶死而出现错误数据;4、用塞尺测量时,塞尺片不多于三片,表面平滑无皱纹,插进松紧均匀,以免出现过多的误差;5、测量的位置在盘车后应一致,避免出现误差。

盘车时,注意不要盘过头或没有盘够,以免影响测量准确度;6、用百分表或塞尺测量时,都需进行复核一次。

若两次测量误差小于0.02mm,则可以结束,否则再进行第三次或更多次测量、复测。

若有两次测量结果小于误差要求,即可结束;7、找正通常是在常温下进行的,这种找正称为“冷找正”或“冷对中”,现将两轴中心线在常温下调成一条直线(冷态联轴器对中),然后根据各转轴支点处的热膨胀量大小撤去相应的厚度的垫片,以达到冷态找正的要求,为此,首先判断两轴之间的空间位置,再进行计算。

调整工作必须分成两步走:

先将两转轴中心线调成一条直线,再按热膨胀量大小在支点处撤去相应厚度的垫片。

热膨胀量的估算很难准确,一般在机器运转一定时间后,(如8小时),机器各部分温度都稳定时,停机趁热检查。

七、汽轮机转子联轴器找中心的注意事项:

1、检查各轴承安装位置是否正确,垫铁接触是否良好;2、空载时底部垫铁是否存在规定的预留间隙(一般为0.03-0.07mm,目的是使轴瓦轴瓦承载时各垫铁所承受的负荷均匀);3、检查油挡和汽封间隙,确信转子未接触油挡和汽封齿;4、对于放置较长时间的转子,在测量前应盘动数圈,以消除静垂弧给测量造成的误差;5、放净凝汽器内的存水,下部弹簧处于自然状态;5、百分表架装设应牢固,测量员周的百分表杆延长线应与轴心线垂直(chuízhí)相交,测量端面的百分表杆应与端面垂直,用以消除测量误差;7、百分表杆接触的位置应光滑、平整,且百分表灵活、无卡涩;8、每次读表前,假连接销均应无憋劲现象,盘动转子的钢丝绳不应吃劲。

使用电动盘车地脚要确认紧固牢固,正反转清楚;9、使用塞尺测量每次不应超过3片,单片不应有折纹,塞入松紧程度适中,不应用力过大或过小;10、调整轴瓦垫铁时,垫片不应有弯曲、卷边现象,对于轴承座、垫铁毛刺及垫片的油污、灰尘应清理干净,轴瓦翻入时,洼窝内应抹少量润滑油,有些轴瓦润滑油入口通过下轴瓦一侧垫铁,所以在调整垫铁内的垫片时不要漏检油孔;11、当调整量过大时,应检查垫铁的接触情况是否良好,出现间隙应刮研至合格。

八、转子(zhuànzǐ)找中心的实践经验之谈

转子(zhuànzǐ)中心测量时已经是对汽轮机转子的扬度调整好后进行,通常以汽轮机转子为基准来找发电机转子的中心,这时主要考虑的是圆周值和端面值,圆周值当然是越小越好,我们做的时候一般控制在0.02mm以下,同时还要考虑汽轮机和发电机运行时各转子向上位移的膨胀量,来修正发电机转子是抬高还是要降低,端面值的要求也就可以(kěyǐ)决定是要求上开口还是要求下开口,我们做一般是保证左右开口为零,上下开口保证在2丝以内,这样在过临界(línjiè)时基本很少有振动增加。

同时制造厂的相关资料也可以为我们的测量做出一些参考。

对轮中心做成上张口还是下张口要根据机组的具体形式而定。

比如:

三支点两转子找中心,一般都做成下张口,具体数值有厂家提供,这是从轴承负荷分配决定的。

凝汽机组找中心一般做成上张口,是由于再找中心时凝汽器内有没有充水以及真空形成后后汽缸会下沉等因素决定的。

总之,对轮找中心要根据具体情况具体分析,没有固定数值要求,要结合安装使用说明书和机组具体运行状态去做,才能达到满意效果。

在安装中找中心一般是在冷态下,与各机组的情况有关,不能一概而论,小机组转子是双支点轴承支撑,考虑运行中前轴承箱受热膨胀比后轴承箱多一般考虑上开口,此外,冷凝器的连接方式也有关系,有的是弹性连接没有太大的影响,有的是刚性连接,在找中时应灌水。

而大机组采用双转子三轴承支撑,为了轴承负荷分配,一般制造厂家均有下开口的要求。

关健在于热态运行中轴系要成为一条连续的光滑曲线,不能死搬教条,要根据不同情况进行调整。

我认为(rènwéi)联轴器找中心与每台机组的实际情况差别非常大,我简单讲述几点。

1、与联轴器的型式有关,若为半挠性或挠性联轴器,中心无须(wúxū)太过讲究。

不过(bùguò)对于汽轮机而言一般没有采用挠性联轴器,而采用半挠性联轴器的都只限于与发电机的联结上。

2、上面(shàngmiɑn)有些同志所说的凝汽器的变化之类,也要看凝汽器的支承型式、与后汽缸的联接型式、后汽缸的刚度、后座架的结构型式等。

比如有同志说凝汽器灌水后下降之类的,真空之后又如何,这种说法是靠不住脚的。

我简单谈一下自己的看法:

1)现在的凝汽器多为弹簧支承,凝汽器与后汽缸为刚性联接。

这种型式中需要考虑的是当凝汽器进水后,弹簧支承力变大,从而下沉,但当机组带负荷后凝汽器膨胀,从而基本消除其变形。

再加上进水的重量与凝汽器本身的重量轻得不少,而弹簧的刚度很大,所以不至于影响联轴器中心。

所以上汽的机组基本上不需要灌水找中心线。

2)真空如何去影响凝汽器的受力呢?

当然除了与后汽缸联接采用挠性波纹管联接的结构外,是不会有太大影响的。

在这里唯一的影响点就是后汽缸靠台板座落在后座架上的,而汽缸与台板之间要求是接触良好,也就是说之间没有空气存在。

而后座架是通过灌浆的方式浇铸在混凝土内的,所以当凝汽器抽真空时,因为这部分面积的影响从而造成了大气自上往下的压力,这种结果当然是产生轴承座可能的向下变形会大点,但此面积很小,不至于影响很大。

3)轴承座受热变形。

这样可能会造成轴承位置有所抬高。

4)以上三小点相互作用的结果是相互抵消其对中心线的变化的。

也这是设计时认真考虑的。

特别对于美国西屋公司的机组及ABB机组这方面的考虑很详细。

3、关于前轴承箱的问题,大家其实知道,现在的支承方式均为中分面支承,比如上汽采用(cǎiyòng)的下猫爪支承是将下猫爪作成下弯至支承位置处于中分面位置,这样的支承情况,对运行中汽轮机联轴器的张口影响基本是不存在的了。

而至于轴承箱的温度,一般也就是50度左右,而轴承中分面离地面很很小,而且其它的轴承座也是一样的离地这样高,所以其受热膨胀对中心线的影响不用考虑。

4、轴承的负荷分配。

这对于刚性联轴器是非常严肃的话题!

这也是采用(cǎiyòng)张口来进行调整的。

大家知道三轴承的联轴器都采用下张口的型式,下张口的数值由厂家提供或经由现场负荷抬轴试验以确定。

而大家都知道,汽轮机轴承属于(shǔyú)轻型转子,轴承负荷轻。

所以这种情况要特别注意。

比如说吧,单缸机组而言,联轴器采用刚性联接。

调速汽门假设是4个,下面的为1、2#,上面的为#3、4,进汽方式是1、2、3调门全开为满负荷。

这时调速级为下部先进汽,必然会使蒸汽对转轴产生一个向上的压力差从而抬高转子,结果是减轻了前轴承的负荷分配量,从而很容易产生轴承的油膜振荡。

所以为了轴承的稳定性,在这里的联轴器采用一定的下张口,从而可以更好地稳定轴承的工作(gōngzuò)状况。

5、至于谈到扬度的影响,我感觉不到。

因为,汽缸、转子均按同样的扬度进行安装的,为了使转子形成一条光滑顺畅曲线,一般前轴承上扬,其上扬的结果是以后轴承处为零或稍负一点。

但无论如何,均需将联轴器中心线找正。

6、以上所说,我当然没有必要(bìyào)再谈论中心线的具体数值了。

因为各种机组不同,且厂均有标准。

只是取标准的方向如何而已。

由上海汽轮机有限公司和德国SIEMENS公司联合设计制造的超超临界、一次中间再热、单轴、四缸四排汽、双背压、八级回热抽汽、反动(fǎndòng)凝汽式汽轮机N1000-26.25/600/600(TC4F)。

低压缸重量全部通过凝汽器支承在凝汽器基础上。

低压内缸通过猫爪挂在轴承座上,与外缸无任何接触。

5个轴承座全部浇灌在基础上,所以不许考虑凝汽器有无灌水,只需根据(gēnjù)膨胀,留出上张口。

关于(guānyú)找中心通俗的说两句:

1、对轮的高低差、张口、转子扬度是为保证额定工况下转子运行在一条光滑曲线

2、张口值主要考虑轴承的负荷分配

3、扬度跟着对轮找中走,在一定范围内即可,如果偏差大可能转子弯曲等要复查

4、汽缸水平跟着转子走,但要综合考虑

5、找中的数值依据是设备厂家的设计值,是设计时考虑多种因素给定的,这数据要经过现场安装和运行的验证,所以,成熟的机组,要严格按厂家的数据来,新型机组,比如宁夏京能1#、2#660MW超临界机组,都是上海汽轮机厂的新型机组,厂家很重视现场数据,以便对设计值进行修正。

双缸以上机组正常大修找中心的步骤:

1、测量汽缸轴承水平,即用水平仪检查汽缸、轴承座位置是否发生歪斜;

2、测量轴颈扬度,转子汽缸前后洼窝找中心及汽轮机各转子按联轴器找中心,即在保证汽轮机各转子同心的前提下,尽量按汽缸中心恢复转子原来的位置,并通过转子与汽缸的相对位置来监视汽缸位置的变化;

3、轴封套、隔板(ɡébǎn)按转子找中心,采用调整轴封套、隔板的方法来补偿由于汽缸中心变化(biànhuà)对动静部件中心关系的影响;

4、汽轮机全部(quánbù)组合后,复查汽轮机各转子中心及找汽轮机转子与发电机转子联轴器的中心、发电机转子与励磁机转子联轴器的中心。

5、运行中前轴承箱受热膨胀比后轴承箱多一般考虑(kǎolǜ)上开口。

联轴器找中心工作应遵守下列规定:

(1)联轴器两个法兰的相对位置应按制造厂的记号对正,如无记号时,可使两法兰瓢偏值互补并照顾各螺栓孔互相对准,以减少铰孔加工量,打上记号作找中心和联轴器最后对正联接的依据。

(2)每次测量应在两个联轴器各自沿相同的方向旋转90°或180°后进行;每次盘动转子后在测量时,两半联轴器的测点位置应对准不变,盘动的角度也应准确一致。

(3)端面偏差的测量,必须每次都在互成180°半径相等的两个对应点进行,以消除转子窜动所引起的误差。

(4)对于只有一个支持轴承的转子,如使用临时假瓦找联轴器中心时,还应注意在测量过程中保持转子在轴承侧油挡洼窝的中心不变。

(5)油挡、汽封与转子间都应有足够的间隙,放入转子时确信转子未压在油挡或汽封上。

(6)在进行测量时,两个转子之间不允许有刚性连接,各自处于自由状态。

不允许在组装好联轴套的情况下,对齿式联轴器进行找中心工作。

(7)联轴器的找中心工具应有足够的刚度,安装必须牢固可靠。

使用百分表进行联轴器找中心时,表架应装牢,避免碰动,以保证测量的正确。

联轴器盘动一周返回到原来的位置后,圆周方向的百分表读数应能回到原来的数值。

(8)测量端面间隙时,每次塞入间隙的塞尺不得超过四片,间隙过大时,可使用块规(kuàiguī)或精加工的垫片配合塞尺测量。

(9)在联轴器找中心的同时应保持油挡洼窝和定位转子轴颈扬度等均在规定范围(fànwéi)之内,台板应无间隙,垫铁与台板、垫铁与垫铁之间用0.05mm塞尺塞不进。

(10)联轴器找中心(zhōngxīn)时,凝汽器是否充水及其充水量应按制造厂规定。

(11)对于三支撑转子的联轴器找中心,其联轴器间所留的下张口值应按制造厂规定,一般为0.15~0.25mm。

在联轴器连接的情况下,有条件时,吊起只有一个支持轴承的转子的轴承端,取出轴承,装上专用假瓦和专用的吊假瓦工具(gōngjù),盘动转子,检查假瓦处轴颈晃度,一般应不大于0.10mm。

(12)当联轴器中心与转子扬度有矛盾时,应以联轴器中心为准。

1. 找中心以汽轮机为准,调整发电机转子。

2. 采用三表找正法,径向一块表、端面两块表,固定于联轴器。

3. 同时旋转联轴器,每转90°记录一次数据,

4. 以汽轮机为基准,指针与发电机转子圆周垂直,端面两侧对应180°,与端面垂直。

5. 为了便于计数可调整百分表小数为“50”的数值,按工作旋转方向盘动转子,分别在0°、90°、180°、270°处记录读数,再将转子转置360°处观察百分表指针是否恢复原位。

九、汽轮机与发电机联轴器同轴度前后数据比较

2010年11月28日汽轮机扣大盖之前,对汽轮机与发电机联轴器同轴度经过建设单位、监理单位、安装单位共同验收,均达到设计要求,具体数据如下:

由于以上数据达不到汽轮机与发电机联轴器同轴度设计规范要求;需要对发电机底板调整垫片减少,调整达到设计要求后再次验收约请建设单位、监理(jiānlǐ)单位共同对汽轮机与发电机联轴器同轴度进行验收,验收合格后交于业主公司。

原因分析:

根据两次数据进行初步分析,主要存在以下(yǐxià)两种可能:

1、汽轮机长时间未运转,转子轴产生绕度,将会导致汽轮机与发电机联轴器同轴度径向上下(shàngxià),汽机端高;汽轮机与发电机轴向上开口,但以上数据恰好相反。

2、汽轮机与发电机联轴器同轴度径向汽轮机端底,汽轮机与发电机端面下开口,有可能是汽轮机基础沉降(chénjiàng)(由于汽轮机基础沉降不明显无法观测)

内容摘要

(1)浅谈联轴器找正之我见

摘要:

旋转设备在安装或维修后始终存在轴对中的问题,是机组安装检修过程中一个极其重要的环节,对中精度的高低对设备运行周期及运行效率有着直接的影响,找正的目的是保证旋转设备各转子的中心线连成一条连续光滑的曲线,各轴承负荷分配符合设计要求,使旋转设备的静止部件与转子部件基本保持同心,将轴系的扬度调整到设计要求,找正的精度关系到设备是否能正常运转,对高速运转的设备尤其重要

(2)二、找中心步骤

1、检查并消除可能影响对轮找中心的各种因素

(3)五、联轴器偏差调整与计算结论表

六、机泵(风机等)联轴器找中心的注意事项:

1、找中心专用工具应牢固,以免因松弛而影响测量准确度