四级离心式制冷压缩机检修作业规程.docx

《四级离心式制冷压缩机检修作业规程.docx》由会员分享,可在线阅读,更多相关《四级离心式制冷压缩机检修作业规程.docx(24页珍藏版)》请在冰豆网上搜索。

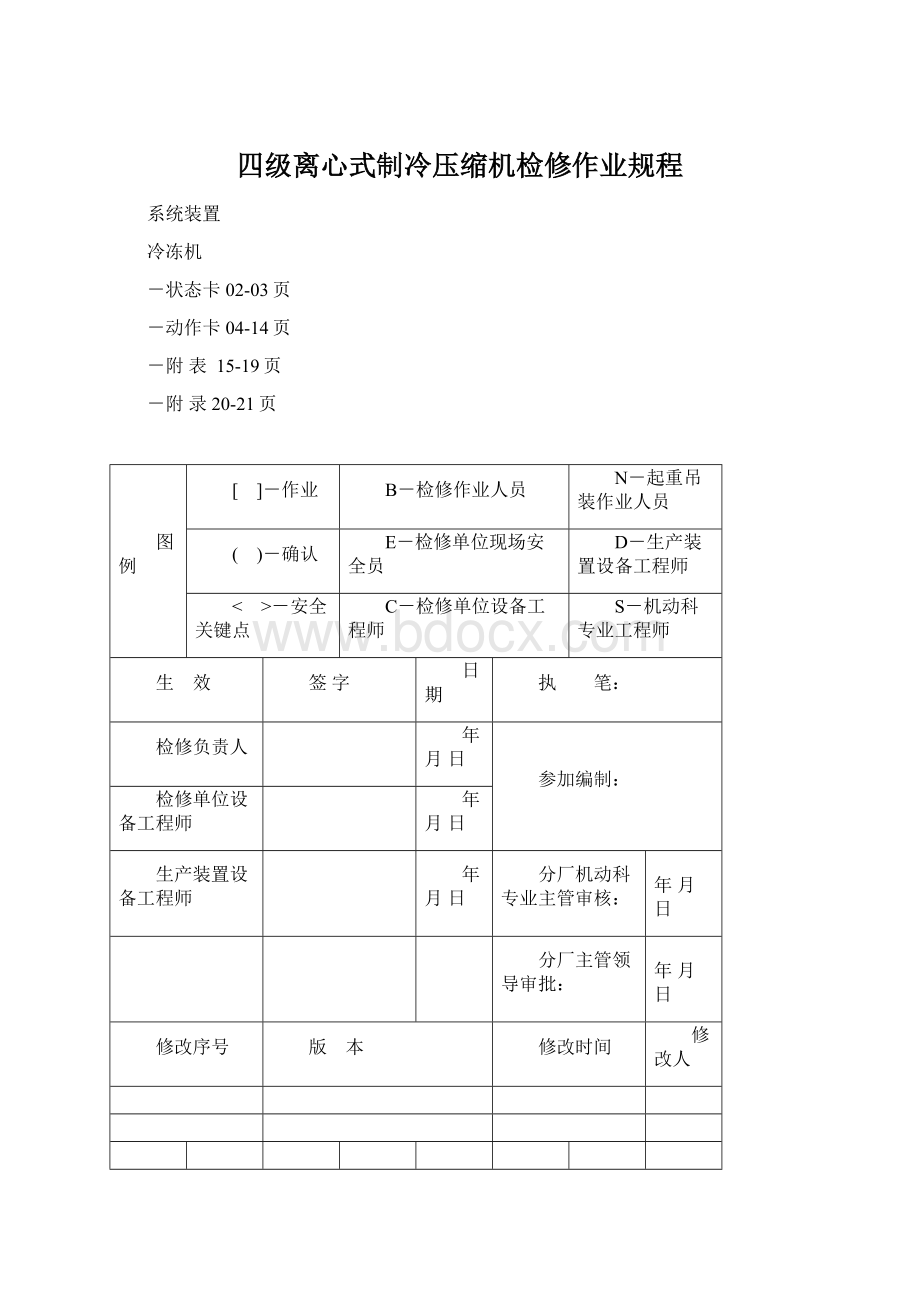

四级离心式制冷压缩机检修作业规程

系统装置

冷冻机

-状态卡02-03页

-动作卡04-14页

-附表15-19页

-附录20-21页

图例

[ ]-作业

B-检修作业人员

N-起重吊装作业人员

( )-确认

E-检修单位现场安全员

D-生产装置设备工程师

< >-安全关键点

C-检修单位设备工程师

S-机动科专业工程师

生 效

签字

日期

执 笔:

检修负责人

年月日

参加编制:

检修单位设备工程师

年月日

生产装置设备工程师

年月日

分厂机动科专业主管审核:

年月日

分厂主管领导审批:

年月日

修改序号

版 本

修改时间

修改人

计算机编码:

Jl.JL.XT.112

工程验收确认:

检修作业负责人:

检修单位设备工程师:

生产装置设备工程师:

状 态 卡

准备阶段

初始状态M0

转动设备检修及风险评价工作票办理完毕,电机已经断电,冷冻机残液处理干净,置换处理完毕,交付检修

000 检修前准备

010 办理转动设备检修及风险评价作业票

020 确认冷冻机已经具备安全拆卸的条件

检修阶段

状态M1

部件的拆卸、测量

100拆卸一级叶轮,并测量主要间隙,标记零部件

110拆卸二级叶轮,并测量主要间隙,标记零部件

120拆卸三级叶轮,并测量主要间隙,标记零部件

130拆卸四级叶轮,并测量主要间隙,标记零部件

140拆卸滑动轴承,标记零部件

160吊出转子

状态M2

清洗、测量、修复和更换冷冻机零部件

200对轴承箱检查处理

210清洁并检查冷冻机转子

220清洗并检查冷冻机壳体

230清洗各零部件,更换所有损坏、磨损严重的零部件

240系统检查

状态M3

部件的回装

300回装前确认

310回装转子

320回装冷冻机滑动轴承

330回装叶轮、隔板、端盖、各部管线及仪表附件

350开车前准备

交工阶段

状态M4

试车、交付使用

400 现场清扫

410试车及验收

动 作 卡

准备阶段

初始状态M0

转动设备检修及风险评价工作票办理完毕,电机已经断电,冷冻机残液处理干净,置换处理完毕,交付检修

000 检修前准备

001 B-[ ] 检修所需要的零配件和相应的材料已经确定

零配件、材料名称

型号

数量

径向轴瓦

推力轴瓦

内油封

外油封

密封环

轴套

氟利昂

R-11

冷冻机油

68#

签字( )

002 B-[ ]检修专用工具、量具、起重机和备件的存放设备经检验合格并已经备齐

003 B-[ ] 停机前的振值、温度、压力均进行测量记录

一、二级叶轮水平振值(mm/s)

一、二级叶轮垂直振值(mm/s)

一、二级叶轮轴向振值(mm/s)

三、四级叶轮轴向振值(mm/s)

三、四级叶轮水平振值(mm/s)

三、四级叶轮垂直振值(mm/s)

一、二级轴瓦在线温度(L)(℃)

三、四级轴瓦在线温度(R)(℃)

油泵出油压力(Mpa)

签字( )

004 B-[ ] 了解冷冻机运行中存在的问题

005 B-[ ] 查阅上次检修的资料和有关图纸,准备检修作业规程

010 办理转动设备检修及风险评价工作票

011 B-[ ]作业票已经按规定程序办理审批完毕

012 B-< > 作业票规定的内容已经全部落实

签字( )

交接界面提示:

冷冻机的出入口阀门关闭,回流阀门关闭,放空阀门打开

冷冻机的出入口压力表压力为零,温度降至室温

020 确认冷冻机已经具备安全拆卸的条件

021 B-< >-D-< >-E-< >确认电机已经停电,已拆卸与主电机相连的电气接线、仪表接线,已拆除控制柜和主电机接线盘,并设置警示标志

签字( )( )( )

022 B-< >-D-< >-E-< >确认冷冻机残液处理干净,排出冷冻剂

签字( )( )( )

023 B-< >-D-< > 确认采用氮气吹扫

024 B-< >-D-< >确认气密性实验完成,与主机隔离,系统充氮防腐

025 B-< >-D-< >确认采用盲板或其他形式保护好各接口和接线

026 B-< >-D-< >确认运输工具已备好

027 B-< >-D-< >确认对起吊设施已进行检查,并符合安全规定

签字( )( )

检修阶段

状态M1

部件的拆卸、测量

100拆卸一级叶轮,并测量主要间隙,标记零部件

101B-[ ]拆卸一级、二级入口管线保温层

102B-[ ]拆卸导叶电机及相关的仪表附件

103B-[ ]拆卸一级、三级入口管线,法兰面和管线应有防止碰伤的措施及涂油脂防腐

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装进、出口管线时不要碰伤其它设备和检修人员

N-[ ]将进、出口管线平稳吊到指定位置,管口用塑料布包裹

104B-[ ]节能器、蒸发器敞口处加盲板

105

B-[ ]-C-( )测量一级叶轮入口口环汽封间隙,(图一、表1)并将汽封拆下做好标记

图一一级入口图二定位销编号

106B-[ ]拆卸一级叶轮入口端盖,吊内前,先用顶丝将端盖顶起2-3mm,用吊耳于端盖相连接

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装端盖时不要碰伤其它设备和检修人员

N-[ ]吊起端盖,并将端盖内面朝下平稳放置在枕木上

B-[ ]取下端盖与隔板间的定位销,并记下每个定位销编号、所在位置及所垫的垫片数(图二)

B-[ ]-C-( )测量一级叶轮口环处及叶轮外圆处跳动量(表2),测量一级叶轮口环端面与轴头轴向距离(图三)

107B-[ ]将防转垫片的折边撬起,用专用工具拆卸一级叶轮背帽,用气焊对叶轮根部进行加热,加热温度80℃,拆卸一级叶轮、键

108B-[ ]-C-( )测量一级叶轮后隔板与间隔套的汽封间隙,(表1、图四)并将汽封拆下做好标记,测量间隔套与轴头轴向距离(图三)

109B-[ ]-C-( )测量级间隔板表面到入口端盖端面距离(图五),用槽钢做的专用工具拆卸一、二级叶轮级间隔板

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装隔板时不要碰伤其它设备和检修人员

N-[ ]吊起隔板,并将端盖内面朝上平稳放置在枕木上

B-[ ]将二级叶轮入口口环汽封拆下,做好标记,抄下汽封编号()

图三一、二级轴向尺寸图四一级后隔板

110拆卸二级叶轮,并测量主要间隙,标记零部件

111B-[ ]-C-( )测量一、二级间隔套处跳动量(表2),拆卸一、二级间隔套(用气焊进行加热,加热温度100℃)

112B-[ ]-C-( )测量二级叶轮口环处及叶轮外圆处跳动量(表2),测量二级叶轮口环端面与轴头轴向距离(图三)

113B-[ ]拆卸二级叶轮、键(用气焊对叶轮根部进行加热,加热温度80℃)

114B-[ ]-C-( )测量二级叶轮后盖板汽封间隙(表1、图六)

图五隔板至端盖距离图六二级后盖板

115B-[ ]拆卸二级叶轮后盖板(内六角螺栓固定)

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装盖板时不要碰伤其它设备和检修人员

B-[ ]吊内盖板前,先用顶丝将内壳体顶起2-3mm

N-[ ]吊起盖板,并将盖板平稳放置在枕木上

116B-[ ]-C-( )测量二级叶轮间隔套处跳动量(表2),拆卸二级叶轮间隔套(用气焊进行加热,加热温度100℃)

120拆卸三级叶轮,并测量主要间隙,标记零部件

121B-[ ]拆卸三级、四级入口管线保温层

122B-[ ]拆卸三级、四级入口管线,法兰面和管线应有防止碰伤的措施及涂油脂防腐

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装进、出口管线时不要碰伤其它设备和检修人员

N-[ ]将进、出口管线平稳吊到指定位置,管口用塑料布包裹

123B-[ ]敞口处加盲板

124B-[ ]-C-( )测量三级叶轮入口口环汽封间隙,(图七、表1)并将汽封拆下做好标记

图七三级入口图八定位销编号

125B-[ ]拆卸三级叶轮入口端盖,吊内前,先用顶丝将端盖顶起2-3mm,用吊耳于端盖相连接

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装端盖时不要碰伤其它设备和检修人员

N-[ ]吊起端盖,并将端盖内面朝下平稳放置在枕木上

B-[ ]取下端盖与隔板间的定位销,并记下每个定位销编号、所在位置及所垫的垫片数(图八)

B-[ ]-C-( )测量三级叶轮口环处及叶轮外圆处跳动量(表2),测量三级叶轮口环端面与轴头轴向距离(图九)

126B-[ ]将防转垫片的折边撬起,用专用工具拆卸三级叶轮背帽,用气焊对叶轮根部进行加热,加热温度80℃,拆卸三级叶轮、键

127B-[ ]-C-()测量三级叶轮后隔板与间隔套的汽封间隙,(表1、图十)并将汽封拆下做好标记

128B-[ ]-C-( )测量间隔套与轴头轴向距离(图九)

129B-[ ]-C-( )测量级间隔板表面到入口端盖端面距离(图十一),用槽钢做的专用工具拆卸三、四级叶轮级间隔板

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装隔板时不要碰伤其它设备和检修人员

N-[ ]吊起隔板,并将端盖内面朝上平稳放置在枕木上

B-[ ]将四级叶轮入口口环汽封拆下,做好标记,抄下汽封编号()

图九三、四级轴向尺寸图十三级后隔板

130拆卸四级叶轮,并测量主要间隙,标记零部件

131B-[ ]-C-( )测量三、四级间隔套处跳动量(表2),拆卸三、四级间隔套(用气焊进行加热,加热温度100℃)

132B-[ ]-C-( )测量四级叶轮口环处及叶轮外圆处跳动量(表2),测量四级叶轮口环端面与轴头轴向距离(图九)

133B-[ ]拆卸四级叶轮、键(用气焊对叶轮根部进行加热,加热温度80℃)

134B-[ ]-C-( )测量四级叶轮后盖板汽封间隙(表1、图十二)

图十一隔板至端盖距离图十二四级后盖板

135B-[ ]拆卸四级叶轮后盖板(内六角螺栓固定)

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装盖板时不要碰伤其它设备和检修人员

B-[ ]吊内盖板前,先用顶丝将内壳体顶起2-3mm

N-[ ]吊起盖板,并将盖板平稳放置在枕木上

136B-[ ]-C-( )测量四级叶轮间隔套处跳动量(表2),拆卸四级叶轮间隔套(用气焊进行加热,加热温度100℃)

140拆卸滑动轴承,标记零部件

141B-[ ]-C-( )测量一二级、三四级轴承箱外侧端盖上的油封间隙(表2、图十三、图十四)

图十三一、二级图十四三、四级

142B-[ ]拆卸一二级、三四级轴承箱外侧端盖

143B-[ ]拆卸一二级液态冷剂槽上的冷剂进料管2根,轴瓦箱润滑油管1根,拆卸转子冷却装置的两条螺栓,并将该装置向内推,才能拆下轴承箱上盖;拆卸三四级轴瓦箱润滑油管1根

144B-[ ]拆卸一二级、三四级轴承箱上盖(每个上面有4条螺栓,2个定位销)

145B-[ ]拆卸一二级、三四级上轴瓦

146B-[ ]-C-( )测量轴瓦部位的跳动值(表2)

147B-[ ]拆卸一二级、三四级轴瓦箱内侧油封上半部分

148B-[ ]-C-( )测量一二级轴瓦径向间隙,测量三四级推力瓦轴向、径向间隙(表3)

149B-[ ]用千斤顶或手动葫芦吊起转子,拆卸一二级、三四级下轴瓦及轴承箱内侧油封下半部分

150B-[ ]拆卸一二级、三四级轴瓦挡锁紧圆、止推垫片、挡环

151B-[ ]拆卸一二级、三四级轴承座回油管

152B-[ ]仪表人员拆卸其联锁监测部件

153B-[ ]拆卸一二级、三四级轴承座

160吊出转子

161N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装转子时不要碰伤其它设备和检修人员

B-[ ]吊装时,绑扎部位加衬垫或将绳索用软材料包裹

N-< >起吊过程中要保持转子的轴向水平,严禁发生晃动、磨擦及撞击

B-[ ]吊出转子到指定位置的支架上,用塑料布包裹

状态M2

清洗、测量、修复和更换冷冻机零部件

200对轴承箱检查处理

201B-[ ]清洗检查电机两侧轴承箱

202B-[ ]检查轴承箱各接触面接触、配合情况

检查情况:

签字( )

203B-[ ]清扫轴承箱进、排油孔

204B-[ ]检查确认油孔、油道清洗干净、畅通

检查情况:

签字( )

210清洁并检查冷冻机转子

210B-[ ]清洗冷冻机转子各零部件

211B-[ ]检查叶轮叶片应无磨损、裂纹、卷边、冲蚀、锈垢等缺陷,除垢后做理化检验

B-< >叶轮轮盘的腐蚀、磨损量,不得超过原厚度的1/3

B-< >叶轮轮片的腐蚀、磨损量,不得超过原厚度的1/2

212B-[ ]-C-( )

主轴不得有裂纹,轴颈表面光滑,不得有划痕、碰伤、拉毛或腐蚀等缺陷,测量转子前后轴颈圆度和圆柱度(表4)

部位

数值

前轴颈

后轴颈

1

2

1——2

1

2

1——2

实测值

Ⅰ——Ⅰ

Ⅱ——Ⅱ

圆度

圆柱度

圆柱度

标准值

轴径圆度、圆柱度:

≤0.015mm

表4

签字( )( )

213B-[ ]转子表面进行处理,但不能损伤转子

检查情况:

签字( )

220清洗并检查冷冻机壳体

221B-[ ]冷冻机壳体应无变形、裂纹,各结合面应光洁无锈蚀和损伤,各连接螺栓应无变形

检查情况:

签字( )

230清洗各零部件,更换所有损坏、磨损严重的零部件

231B-[ ]各零部件应进行吹扫和清洗,清扫后的零部件表面应清洁,无锈垢、无杂物粘附

232B-[ ]检查蒸发器、冷凝器、膨胀阀及其它附属设备的腐蚀情况,对有腐蚀的部分进行化学清洗

233B-[ ]采用氮气吹扫的零部件,应清除水分,并涂油脂防锈

234B-[ ]仔细检查各零部件的腐蚀、磨损情况,确定更换件、修复件

235B-[ ]检查电机受损部件,确定更换件、修复件

检查情况:

签字( )

240系统检查

241B-[ ]检查处理各泄漏点

242B-[ ]系统重新进行吹扫,并进行充氮保护

243B-[ ]检查和清理主体及部件,其内部不得有任何异物

状态M3

部件的回装、测量

300回装前确认

301B-[ ]确认转子已经检查并完全符合要求

302B-[ ]全部零部件已按要求经过检查测量并符合本规程要求

303B-[ ]安装前对零部件进行彻底清洗,并用清洁的布擦干

304B-[ ]确认冷冻机内吹扫干净,无异物

310回装转子

311B-[ ]确认将电机内部吹扫干净

312B-[ ]吊电机转子就位

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装转子时不要碰伤其它设备和检修人员

B-[ ]吊装时,绑扎部位加衬垫或将绳索用软材料包裹

N-< >起吊过程中要保持转子的轴向水平,严禁发生晃动、磨擦及撞击

320按标记回装冷冻机滑动轴承

321B-[ ]回装一二级、三四级轴承座、联接回油管、仪表联锁部件

322B-[ ]回装一二级、三四级轴瓦挡锁紧圆、止推垫片、挡环

323B-[ ]用千斤顶或手动葫芦吊起转子,回装一二级、三四级下轴瓦及轴承箱内侧油封下半部分

324B-[ ]-C-( )复查转子各部跳动(表2)

325B-[ ]回装一二级、三四级轴瓦箱内侧油封上半部分、上轴瓦、轴承箱上盖

326B-[ ]-C-( )测量一二级轴瓦径向间隙,测量三四级推力瓦轴向、径向间隙(表3)

327B-[ ]回装一二级液态冷剂槽上的冷剂进料管2根,轴瓦箱润滑油管1根,回装转子冷却装置;三四级轴瓦箱润滑油管1根

328B-[ ]回装一二级、三四级轴承箱外侧端盖

329B-[ ]-C-( )测量一二级、三四级轴承箱外侧端盖上的油封间隙(表2、图十三、图十四)

330按标记回装叶轮、隔板、端盖、各部管线及仪表附件

331B-[ ]-C-( )测量二、四级叶轮间隔套处跳动量(表2),回装二、四级叶轮间隔套(用气焊进行加热,加热温度100℃)

332B-[ ]回装二、四级叶轮后盖板(内六角螺栓固定)

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装盖板时不要碰伤其它设备和检修人员

333B-[ ]-C-( )测量二、四级叶轮后盖板汽封间隙(表1、图六、图十二)

334B-[ ]回装二、四级叶轮、键(用气焊对叶轮根部进行加热,加热温度80℃)

335B-[ ]-C-( )测量二、四级叶轮口环处及叶轮外圆处跳动量(表2),测量二、四级叶轮口环端面与轴头轴向距离(图三、图九)

336B-[ ]-C-( )测量一二级、三四级间隔套处跳动量(表2),回装间隔套(用气焊进行加热,加热温度100℃)

337B-[ ]-C-( )回装二级、四级叶轮入口口环汽封到级间隔板上,用槽钢做的专用工具回装一二级、三四级叶轮级间隔板,测量级间隔板表面到入口端盖端面距离(图五)

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装隔板时不要碰伤其它设备和检修人员

338B-[ ]-C-( )回装一、三级叶轮后隔板与间隔套的汽封,测量汽封间隙,(表1、图四、图十),测量间隔套与轴头轴向距离(图三)

339B-[ ]回装一级、三级叶轮(用气焊对叶轮根部进行加热,加热温度80℃),用专用工具拧紧叶轮背帽,将防转垫片的一边折倒

340B-[ ]-C-( )测量一级、三级叶轮口环处及叶轮外圆处跳动量(表2),测量一级、三级叶轮口环端面与轴头轴向距离(图三)

341B-[ ]按编号回装端盖与隔板间的定位销

342B-[ ]回装一级、三级叶轮入口端盖

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装端盖时不要碰伤其它设备和检修人员

343B-[ ]-C-( )测量一级叶轮入口口环汽封间隙,(图一、表1)

344B-[ ]拆卸节能器、蒸发器盲板

345B-[ ]回装一级、三级入口管线,

N-< >确认吊具可靠,安装合格,能保证吊运安全

N-< >注意吊装进、出口管线时不要碰伤其它设备和检修人员

346B-[ ]回装导叶电机及相关的仪表附件

347B-[ ]回装一级、二级入口管线保温层

350开车前准备

351B-( )确认连接与主电机相连的电气接线

352B-( )确认连接与主电机相连的仪表接线

353B-( )确认安装控制柜和主电机接线盘

354B-[ ]对整个系统作气密性试验,升压至0.086MPa并静持12--24h无压降为合格

签字( )

355B-[ ]对整个系统作抽真空试验,1Pa以下并静持12~24h无压力上升为合格

签字( )

356B-[ ]加润滑油,确认油具清洁,油品合格,严格执行“五定三过滤”制度

357B-[ ]启动油泵,加入68#冷冻机油

358B-[ ]加入R-11制冷剂,制冷剂应符合国家质量标准,其含水量小于50PPM,纯度大于99.5%

交工阶段

状态M4

试车、交付使用

400 现场清扫

401 B-[ ] 回收更换的旧件,返还车间

402 B-[ ] 回收更换的废油,返还生产车间

403 B-[ ] 回收工具

404 B-[ ] 清扫检修现场,擦拭冷冻机

410 试车及验收

411 B-< > 封工作票

412 B-[ ] 联系生产装置,由生产装置进行试车

413 B-( )C-( )检查运行参数

一、二级叶轮水平振值(mm/s)

一、二级叶轮垂直振值(mm/s)

一、二级叶轮轴向振值(mm/s)

三、四级叶轮轴向振值(mm/s)

三、四级叶轮水平振值(mm/s)

三、四级叶轮垂直振值(mm/s)

一、二级轴瓦在线温度(L)(℃)

三、四级轴瓦在线温度(R)(℃)

油泵出油压力(Mpa)

签字( )( )

414 B-( )D-( )

冷冻机运行合格

签字( )( )

表1

各部位汽封、油封间隙

部位

数值

一级叶轮

二级叶轮

二级轴瓦

三级叶轮

四级叶轮

四级轴瓦

入口口环

后隔板

后盖板

前油封

入口口环

后隔板

后盖板

前油封

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

检修前

检修后

标

准

值

0.44~0.70mm

0.20~0.35mm

0.20~0.35mm

0.20~0.35mm

0.44~0.70mm

0.20~0.35mm

0.20~0.35mm

0.20~0.35mm

签字( )( )

代号

a

b

c

d

e

f

g

h

j

k

s

t

m

n

p

q

检修前

检修后

标准值

≤0.02mm

≤0.03mm

≤0.02mm

≤0.15mm

≤0.20mm

表2转子各部位跳动值

签字( )( )

表3滑动轴承间隙

部位

数值

一、二级轴瓦径向

三、四级轴瓦径