压力容器产品质量检验规范.docx

《压力容器产品质量检验规范.docx》由会员分享,可在线阅读,更多相关《压力容器产品质量检验规范.docx(119页珍藏版)》请在冰豆网上搜索。

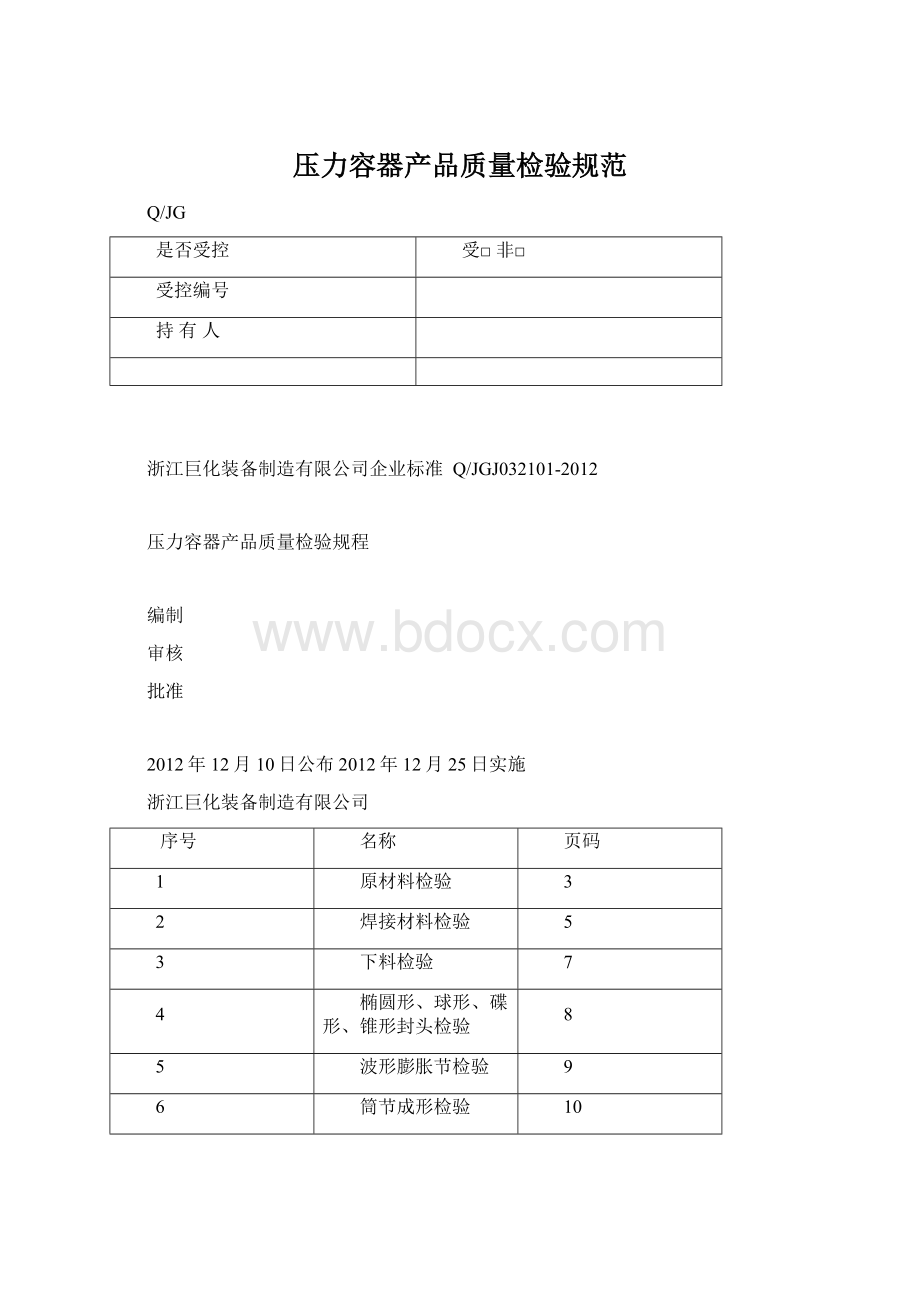

压力容器产品质量检验规范

Q/JG

是否受控

受□非□

受控编号

持有人

浙江巨化装备制造有限公司企业标准Q/JGJ032101-2012

压力容器产品质量检验规程

编制

审核

批准

2012年12月10日公布2012年12月25日实施

浙江巨化装备制造有限公司

序号

名称

页码

1

原材料检验

3

2

焊接材料检验

5

3

下料检验

7

4

椭圆形、球形、碟形、锥形封头检验

8

5

波形膨胀节检验

9

6

筒节成形检验

10

7

管壳式换热器管板机械加工检验

11

8

主法兰机械加工检验

13

9

主螺柱机械加工检验

14

10

换热器U形管弯制及换热管对接检验

15

11

壳体组装检验

16

12

接管组装检验

18

13

内件组装检验

19

14

支座组装检验

21

15

焊接检验

22

16

焊后热处理检验

29

17

液压试验检验

30

18

气密性试验检验

31

19

黑色金属表面氧化及磷化质量检验

32

20

奥氏体不锈钢酸洗钝化检验

33

21

容器表面及修磨质量检验

34

22

油漆、包装检验

35

23

附件一:

封头成形后外圆周长公差或内直径公差、

38

24

附件二:

A、B类焊接接头对口错边量b

38

1、原材料检验

序号

项目

标准及技术要求检验方法

1

2

2.1

2.2

2.3

2.4

2.5

2.6

3

3.1

3.2

3.3

3.4

3.5

总则

材料验收

标准

实物检查

材料检验包括材料进厂检验、仓库保管检验和材料发放检验等。

1)TSGR0004-2009《固定式压力容器安全技术监察规程》

2)GB150《钢制压力容器》

3)压力容器相关材料标准

4)GB/T247《钢板和钢带检验、包装、标志及质量证明书的一般规定》

5)GB/T2102《钢管验收、包装、标志和质量证明书》

6)NB/T47008-47010锻件相关标准

用于压力容器受压元件的材料及非受压元件与受压元件相焊接的材料应具有钢厂的材料质量证明书原件或加盖供材单位检验公章和经办人章的有效复印件。

质量证明书内容应齐全,且符合有关标准的规定,如协议有附加要求时还应满足协议要求。

材料质量证明书应清晰,不得阻碍审核辨认,并盖有材料生产单位质量检验部门的检验印章。

质量证明书中的材料牌号、规格及生产炉批号必须与实物标记相一致。

材料的化学成分、力学性能、交贷状态和其它试验结果应符合相应标准规定,如协议有附加要求时还应满足协议要求。

材料包装应完好并符合相应标准规定。

材料标记应是材料生产单位原始标记(或标签)。

当由压力容器制造企业调供的材料,当原始标记不清、但材料上有入库验收标记和检验确认印记,质量证明书上也盖有相同标记时能够验收。

材料尺寸偏差应符合相应标准规定,当未列入同意偏差时按下列标准进行验收:

1)GB708《冷轧钢板和钢带的尺寸、外形、重量及同意偏差》

2)GB709《热轧钢板和钢带的尺寸、外形、重量及同意偏差》

钢板的厚度在距离边部不小于100㎜对称四处进行测量。

钢管按批或包装进行抽查用游标卡尺测量外径和壁厚。

如发觉有不合格应扩大范围检验,必要时逐根检验。

序号

项目

标准及技术要求检验方法

4

4.1

4.2

4.3

4.4

5

5.1

5.2

5.3

6

6.1

6.2

7

7.1

7.2

8

8.1

8.2

8.3

8.4

表面质量检查

材料复验

材料入库

材料保管检验

材料发放检验

材料表面不同意有裂纹、气泡、折叠、夹杂、结疤和压入氧化铁皮,钢板不得有分层。

热轧不锈钢经酸洗供货的表面不得有氧化皮和过酸洗。

经表面加工供货的材料表面质量按相应等级规定。

钢管内外表面不得有裂缝、折叠、龟裂、发纹、轧折、离层和结疤等缺陷。

材料化学成分一般按炉号、力学性能按批号取样复验,有其它复验项目要求时,按照相应的标准或规定进行。

关于采购的第Ⅲ类压力容器用Ⅳ级锻件,以及不能确定质量证明书的真实性或者对性能和化学成分有怀疑的要紧受压原件应进行复验。

材料复验取样的方法和数量按相应标准或规定进行。

原材料质量证明书应加盖质保书专用章,检验员签字并经材料责任工程师审批;对用于“容规”管辖的压力容器要紧受压元件的材料还应经衢州市质量技术监督局驻厂监督检验人员审查确认。

凡经检验合格的材料必须按材料标记移植治理制度进行标记,并经检验确认。

材料应按批堆放,保持标记的清晰和牢固。

材料堆放应有防潮湿措施,发觉有腐蚀超标时应监督隔离。

对表面有专门要求的材料堆放要有专门爱护措施。

凡压力容器受压元件材料、非受压元件与受压元件相焊接的材料以及工艺规定检验操纵的材料,必须经材料发放检验。

经检验发放的材料必须符合标准和满足图样、工艺规定。

当材料牌号、规格不符合材料定额表要求时应有材料代用手续,代用单签署应齐全。

材料发放检验在过程卡上签名,确认发放材料与实物一致。

2、焊接材料检验

序号

项目

标准及技术要求检验方法

1

2

3

4

总则

引用标准

质量证明书审核

焊条检验

焊接材料的验收检验,应按相应标准和“质保手册”规定进行。

1)JB/T4747《压力容器用钢焊条订货技术条件》

2)GB/T983《不锈钢焊条》

3)GB/T984《堆焊焊条》

4)GB/T5117《碳钢焊条》

5)GB/T5118《低合金钢焊条》

6)GB/T4957《熔化焊用钢丝》

7)YB/T5092《焊接用不锈钢丝》

8)GB/T8110《气体爱护电弧焊用碳钢、低合金钢焊丝》

9)GB/T5293《埋弧焊用碳钢焊丝和焊剂》

1)所列项目应符合相应标准。

2)当协议有附加要求时,还应符合协议规定。

3)质量证明书应清晰可辨,各项检验试验结果应符合标准和协议规定。

4)质量证明书必须盖有焊接材料制造厂质量检验部门的质量证明书专用印章。

5)所列焊接材料型号或牌号、规格、批号及数量应与实物相符。

6)操纵焊条焊剂进厂的数量和试验日期应在一年以内,否则须重做各种性能试验,当符合要求时方能验收入库。

1)包装应完好无损,标记清晰,并标有焊条型号及牌号,规格,生产批号,重量,制造厂名及商标。

标记应与质量证明书内容一致。

2)焊条的抽样每批按需要数量至少随机抽取三个检验试样。

3)每根焊条夹持端药皮上至少印有一个清晰可辨的焊条型号或牌号标志。

4)电焊条的尺寸检验数量每批抽一根,用游标卡尺测量夹持端焊芯直径,用钢卷尺测量焊条长度,差不多尺寸按相应焊条标准。

5)焊条药皮外观检验,数量每批抽一根。

药皮应均匀、紧密地包裹在焊芯周围。

整根焊条上不应有阻碍焊接质量的裂纹、气泡、杂质及剥落等缺陷,引弧端药皮应倒角,焊芯端面应露出,露出的长度方向和沿周长方向的漏芯尺寸应符合相应焊条标准规定。

6)焊条偏心度检验,抽查数量每批抽一根,无磁性焊条偏心度抽数量每批抽一根。

①偏心度检验方法:

用偏心仪检测,无磁性焊条用游标卡测量,每根焊条至少测定二处,且二处相距100以上,距焊条端头25mm以上。

②焊条偏心度=×100%

序号

项目

标准及技术要求检验方法

5

6

焊接用钢丝(焊丝)检验

焊剂检验

a、直径不大于2.5mm焊条,偏心度不应大于7%。

b、直径为3.2mm和4mm焊条,偏心度不应大于5%。

c、直径不小于5mm焊条,偏心度不应大于4%。

7)药皮强度检验数量每批抽一根,检验方法:

①将焊条水平位置自由落到厚度≥14mm水平放置的光滑平坦钢板上。

②试验时落下高度:

焊条直径<4mm为1m;直径≥4mm为0.5m。

③受检焊条药皮破裂只同意在焊条的两端,且破裂总长度不应超过30mm。

8)工艺性能试验

①试验用焊条在外观合格焊条中抽样

②检验按相应标准规定。

9)焊条的复验按焊接材料复验规定和相应标准进行。

10)焊条检验后应开具电焊条复验报告,并作出检验结论,连同质保书经焊接质量工程师审批。

对焊材必须经衢州市质量技术监督局驻厂监督检验审查确认。

11)入库合格焊条应按标记移植治理制度逐包对标记进行检验确认。

1)钢丝应按批验收,每批由同一炉罐号和同一直径的钢丝组成。

2)每盘钢丝应由一根钢丝组成,不得散乱或成“∞”字形。

3)钢丝盘(卷)的内径和重量符合相应的规定。

4)每盘钢丝应捆扎,并至少附有二个标牌,标牌上应有生产厂名、钢号、炉罐(批)号和钢丝直径,其内容与质量证明书一致。

5)钢丝表面不应有锈蚀、氧化皮和其他有害于使用的缺陷,经热处理的钢丝同意有氧化色。

6)钢丝尺寸检查,每盘焊丝测量部位许多于两处,用游标卡尺在同截面两个相垂直方向测量,其直径及同意偏差符合相应标准的规定。

7)化学成分分析项目和方法按相应材料标准规定:

①化学成分分析抽样按批抽一盘。

从所选取盘的两端取样。

②化学分析中的C、P、S以每端成分分不考核,对其它元素以两端成分之平均值考核。

假如分析结果有一项不合格时,同意从未经分析的钢丝盘中加倍取样,对不合格的元素进行复验,合格后才能入库。

对首次抽查不合格的钢丝盘不能入库存,若复验仍有不合格者,应判该批钢丝盘不合格。

8)气体爱护焊用焊丝熔敷金属的机械性能按照GB/T8110规定。

9)钢丝检验后质保书加盖质保书专用章,检验员签字并经焊接质量工程师审批;对压力容器用合格钢丝还应经衢州市质量技术监督局驻厂监督检验审查确认。

10)钢丝合格后按照材料标记治理程序规定逐盘对标记进行检验确认。

1)焊剂包装不得有破损,包装上标记应清晰可辨,项目有商品名称(商品牌号)、焊剂型号、标准号、焊剂批号、重量、生产日期及生产厂名,包装标记内容应与质量证明书相符。

2)其它项目的检验,按焊接材料订货指导书的要求进行。

3)焊剂质保书应加盖质保书专用章,检验员签字并经焊接质量工程师审批;对压

力容器用合格焊剂还应经衢州市质量技术监督局驻厂监督检验审查确认。

3、下料检验

序号

项目

标准及技术要求

测量器具

检验方法

1

2

3

4

5

6

材料表面质量

划线

标记移植

切割表面

坡口形状及角度

切割尺寸

不得有分层、裂纹、结疤、折叠、压入氧化皮、夹杂等缺陷

图样、工艺(切割排版图)

材料标记移植规定

切割面不得有分层,且毛刺清理洁净

图样、工艺规定

图样、工艺规定

目检

钢卷尺

标记确认

角尺、目检

焊口检测器或样板

钢卷尺

宏观检查用料范围内钢板表面质量:

1、依照图样或工艺,按要求测量其尺寸,对筒体划线还应检查基准线和对角线偏差;

2、当用样板划线时,应检查样板的有效性和正确性,必要时复查样板标记应与工艺规定相符。

1、材料牌号规格必须符合图样;

2、原标记与移植标记一致无误。

宏观检查

按图样规定检查测量,坡口表面质量按相应的加工方法要求。

1、依照图样或工艺,按要求测量其尺寸,对筒体划线还应检查基准线和对角线偏差;

2、当用样板划线时应检查样板的有效性和正确性,必要时复查样板标记应与工艺规定相符。