6KV电机滑动轴承检修文件包解析.docx

《6KV电机滑动轴承检修文件包解析.docx》由会员分享,可在线阅读,更多相关《6KV电机滑动轴承检修文件包解析.docx(37页珍藏版)》请在冰豆网上搜索。

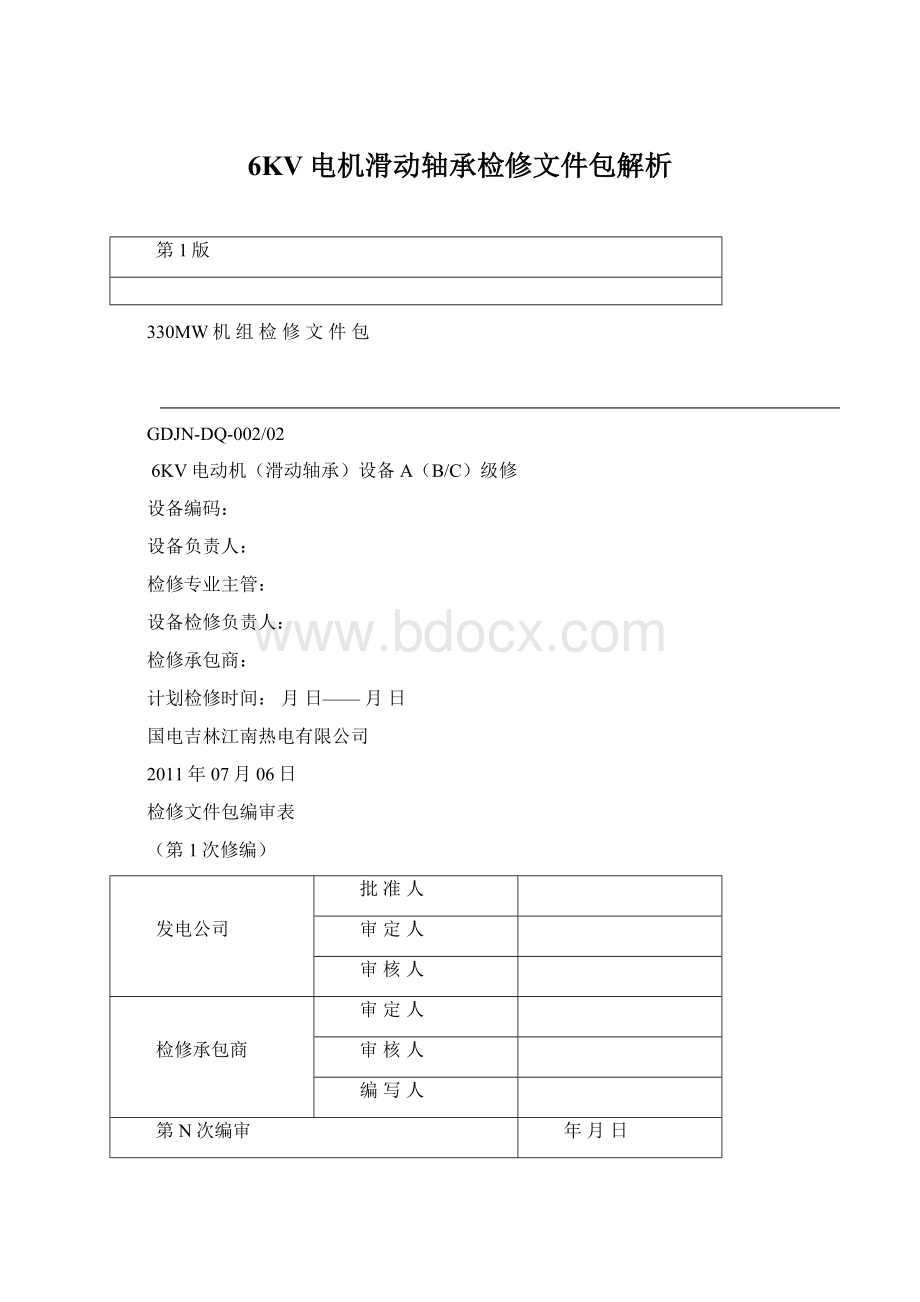

6KV电机滑动轴承检修文件包解析

第1版

330MW机组检修文件包

GDJN-DQ-002/02

6KV电动机(滑动轴承)设备A(B/C)级修

设备编码:

设备负责人:

检修专业主管:

设备检修负责人:

检修承包商:

计划检修时间:

月日——月日

国电吉林江南热电有限公司

2011年07月06日

检修文件包编审表

(第1次修编)

发电公司

批准人

审定人

审核人

检修承包商

审定人

审核人

编写人

第N次编审

年月日

第二次编审

年月日

第一次编审

年月日

首次编审

年月日

版次:

1

检修文件包清单

页:

3/N

序号

类别

名称

页数

一.

检修工作任务单

检修计划

4

工作许可

4

主要检修项目

4

修后目标

4

质检点分布

4

各方签字

4

七.

修前准备

设备基本参数

5

设备修前状况

6

人员准备

7

工具准备

7~12

材料准备;

8~12

备件准备

7~12

施工现场准备

7

一十四.

检修工序卡

检修工序、质量标准、验收级别及签字;

13

一十五.

检修技术记录卡

A、B版

一十六.

设备试运记录单

试运行程序及措施、参数记录、试运情况记录

一十七.

完工报告单

主要工作内容总结

目标指标完成情况

主要材料备件消耗统计

修后总体评价

确认完成工作

各方签字

一十八.

☐不符合项通知单

附件一(可选)

一十九.

☐项目调整申请单

附件二(可选)

二十.

☐文件包修改记录

附件三(可选)

版次:

第x版

一检修工作任务单

页码:

4/N

设备名称

设备代码

检修计划

设备检修类别

□A级检修□B级检修□C级检修□其它

计划工作时间

年月日至年月日

计划工日

主要检修项目

1.定子的检修工序5、

2.转子的检修工序6、

3.冷却器的检修工序7、

4.附件检修工序8、

工作许可

□需单独办理工作票□该设备所属系统已办票,不需单独办理工作票

□电气第一种工作票□电气第二种工作票□电气继保工作票

□热机工作票□仪控工作票□工作危险预控单

□其它工作许可条件

□动火工作票□脚手架□拆除保温□封堵打开

□围栏设置□安全网□其它

修后目标

1.A

2.B

3.C

质检点分布

W点

工序及质检点内容

H点

工序及质检点内容

W-1

☐3、电机解体

H-1

□9、穿转子

W-2

☐4、抽转子

H-2

□10、电机各部件回装

W-3

☐14、电机带负载试转

H-3

☐11、修后电气试验

W-4

□

H-4

☐13、电机空转

W-5

☐

H-5

☐

验收

人员

承包商检修技术员、承包商专业主管、设备部点检员:

承包商检修技术员、承包商专业主管、设备部点检员和监理:

签字方

甲方:

国电吉林江南热电有限公司

乙方:

公司

□监理

设备部点检长:

检修专业主管:

监理负责人:

版次:

第1版

二修前准备卡

页码:

5/N

☐设备基本参数

一、基本数据

二、说明:

备注:

版次:

第1版

设备修前状况

页码:

6/N

检修前交底(设备运行状况、历次主要检修经验和教训、检修前主要缺陷、)

版次:

第2版

二修前准备卡

页码:

7/N

人员准备

序号

工作组人员姓名

工种

检查结果

备注

1.

☐

2.

☐

3.

☐

4.

☐

5.

☐

6.

☐

7.

☐

8.

☐

9.

☐

工具准备

序号

工器具名称

工具编号

检查结果

备注

1

常用工具、

☐

详见常用工具清单

2

起重工具

☐

详见起重工具清单

3

检验仪器、

☐

详见检验仪器工具清单

4

专用工具、

☐

详见专用工具清单

5

试验器具、

☐

详见试验器具清单

工作票准备

1

电气第一种工作票

☐

备注

2

电气第二种工作票

☐

3

电气继电保护工作票

☐

4

热机工作票

☐

5

动火工作票

☐

6

工作危险预控单

☐

版次:

第2版

二修前准备卡

页码:

8/N

材料准备

序号

材料名称

检查结果

序号

材料名称

检查结果

1

详见材料清单

☐

☐

2

☐

☐

3

☐

☐

4

☐

☐

5

☐

☐

6

☐

☐

备件准备

序号

备件名称

检查结果

序号

备件名称

检查结果

1

☐

☐

2

☐

☐

3

☐

☐

4

☐

☐

5

☐

☐

6

☐

☐

7

☐

☐

8

☐

☐

施工现场准备

1

作业条件

☐

2

作业条件安全注意事项

☐

3

☐

4

☐

5

☐

电机检验仪器具

页码:

9/N

序号

设备名称

型号规格

单位

数量

备注

1

兆欧表

500V

台

1

2

双臂电桥

台

1

3

钳形万用表

D6266

台

1

电机常用工具

页码:

9/N

序号

设备名称

型号规格

单位

数量

备注

1

电动清洗枪

台

1

2

空气压缩机

台

1

3

移动电线盘

220v

台

1

4

吸尘机

2000W/220V

台

1

5

假轴

根

1

6

螺旋千斤顶

台

1

7

专用靠背轮拉马

套

1

8

拉杆

套

1

9

电动葫芦

台

1

10

手拉葫芦

2T

台

1

11

钢丝绳

批

1

12

尼龙吊带

批

1

13

卸扣

套

1

14

手电钻

220V

台

1

15

烘烤灯具

台

1

16

枕木

根

8

17

帆布

卷

1

18

检修用橡皮垫

卷

1

电机常用工具

页码:

10/N

序号

设备名称

型号规格

单位

数量

序号

设备名称

型号规格

单位

数量

1

手推车

四轮

台

1

22

十字螺丝刀

8吋

把

2

2

长形风筒

220V

个

1

23

十字螺丝刀

10吋

把

2

3

游表卡尺

0~300㎜

把

1

24

一字螺丝刀

4吋

把

2

4

千分卡尺

0~50㎜

把

1

25

一字螺丝刀

6吋

把

2

5

塞尺

1000㎜

把

1

26

一字螺丝刀

8吋

把

2

6

直尺(不锈钢)

L=1000㎜

把

1

27

一字螺丝刀

10吋

把

2

7

重型套筒板手

(32)件

套

1

28

手锤

2P

把

2

8

轻型套筒板手

(32)件

套

1

29

手锤

4P

把

2

9

梅花板手

(8)件8~22

套

1

30

内六角板手

英制9件

套

1

10

梅花板手

(10)件8~32

套

1

31

内六角板手

公制9件

套

1

11

活动板手

6吋

把

2

32

手电筒

3节

把

2

12

活动板手

8吋

把

4

33

介刀

把

2

13

活动板手

10吋

把

2

22

行灯变压器

12V

台

2

14

活动板手

12吋

把

2

23

行灯灯头

12V(罗口)

个

4

15

活动板手

16吋

把

2

24

紫铜棒

Y30X400

根

1

16

开口板手

8吋

把

2

25

紫铜棒

Y40X400

根

1

17

开口板手

10吋

把

2

26

钢丝钳

8吋

把

2

18

开口板手

12吋

把

2

27

斜口钳

6吋

把

2

19

开口板手

16吋

把

2

28

尖嘴钳

6吋

把

2

20

十字螺丝刀

4吋

把

2

29

试电笔(液晶)

500V

支

2

21

2

十字螺丝刀

6吋

把

2

30

试电笔(氖泡)

500V

支

2

消耗材料清单

页码:

11/N

序号

材料名称

型号、规格

单位

数量

备注

1

彩条布

卷

1

2

电气清洗剂

EC-30

桶

1

3

塑料薄膜

卷

1

4

白布

米

3

5

破布

公斤

5

6

相色带

黄色

卷

5

7

相色带

绿色

卷

5

8

相色带

红色

卷

5

9

自粘带

J20

卷

5

10

电工胶粘带

3M

卷

5

11

玻璃丝带

0.1×25

卷

4

12

3号锂基脂

#3

桶

1

13

防锈漆(红丹)

5L

桶

1

14

油漆刷

把

4

15

玻璃胶

透明

箱

1

16

密封胶

箱

1

17

钢丝刷

把

4

18

管毛刷(瓶刷)

D=30㎜

只

4

19

金属清洗剂

箱

1

20

橡胶垫

厚度4㎜

卷

1

21

油漆灰铲

把

2

22

铅丝〔保险丝〕

2A

卷

1

23

金相砂纸

W005

张

2

24

钢砂纸

#0

张

2

25

钢砂纸

#1

张

2

26

钢锯条

细齿

条

5

27

无水酒精

95%500L

瓶

1

33

油性笔

黑色(粗、细型)

支

1

34

油性笔

白色

1

作业条件:

页码:

12/N

1.电机已停运,动力电源已断开,电机转子处于静止状态

2.安全措施已做好

3.起吊工具已准备好

4.运输工器具已准备好

5.检修场地已划好,建立工作区,并在工作地面铺设好橡胶板

6.备品备件及使用材料已准备齐全

7.准备好专用工具和常用工具

8.试验应在良好的天气下进行,且空气湿度一般不大于80%,试验时应同时测量环境温度和湿度

作业条件安全注意事项:

页码:

12/N

.严格执行《电业安全工作规程》(热力机械部分和电气部分)

2.严格执行工作票管理制度,维修前必须办理工作票

3.做好确保安全的组织措施和技术措施,做好作业现场的风险分析

4.抽穿转子过程中,不能碰伤轴颈、铁芯和端部线圈绝缘

5.拆卸、回装端盖过程中,不能碰伤轴

6.在起吊电机过程中,一定要注意人身及设备安全

7.高压试验要围设安全栏,挂“高压危险”表示牌

准备工作—→解体—→抽转子—→清理检查测量—→预防性试验—→组装—→试转—→结束工作

版次:

第2版

三检修工序卡

页码:

13/N

序号

检修工序步骤及内容

质量标准

质检点

签字

【警告!

作好标记和防止起重伤人】

工序1、准备工作

□1.办理工作票,确认工作票所载安全措施已正确执行

□2.确认作业条件已满足

□3.进入工作现场穿工作服戴好安全帽,高空作业系好安全带

□4.开工前,工作负责人要向工作班成员详细交待现场安全措施及注意事项

□5.明确工作范围,并装设围栏

工序2、电机拆运至检修现场

□1.核对电机编号并抄录铭牌,将待拆动的部件做好相应的标记。

□2.拆开电机电源接线,并将电缆头三相短路接地并做好电缆防护措施。

□3.拆开电动机加热器电源引线。

□4.拆开电动机测温元件引线并作好对应标记。

□5.拆开电动机本体外壳接地线。

□6.拆开中心点盒内CT二次引线。

(拆前做好引线标记)

□7.通知相关机械班组拆开靠背轮及地脚螺丝、垫片并做好回装记号。

□8.仔细检查,确认电动机与外部无任何机械及电气连接。

□9.联系起重人员起吊电机,搬运至检修现场,放平稳垫好枕木。

□10.建立工作区,设置围栏并挂告示牌。

工序3、电机解体

□1.向工作人员交待现场安措及特殊注意事项。

□2.解体前用2500V兆欧表测量电机修前三相定子绕组对邻相和对地的绝缘电阻要大于0.5兆欧,吸收比应不小于1.3。

□

3.拆卸前必须作好各部件的位置记号,以便各部件的组装。

□4.拆卸电机侧靠背轮,用火焊加热迅速而均匀,温度达到200℃左右时,用专用工具趁热拉出。

注意:

在拆靠背轮过程中,严防烫伤或砸伤工作人员。

□5.拆卸电机冷却器,吊冷却器至合适场所清洗干净。

□6.拆卸电机轴承外油盖上的测温探头、油管,并清洗干净。

W-1

版次:

第2版

三检修工序卡

页码:

14/N

序号

检修工序步骤及内容

质量标准

质检点

签字

□7.分别放干净电机两侧的轴承油室的油。

□8.分别拆卸电机前后的上半端盖,按定置图放置好。

□9.测量定转子的气隙。

□10.联系机械测量轴瓦游隙及转子轴向位置,并拆卸电机两侧轴瓦。

□11.分别拆卸电机前后的下半端盖,按定置图放置好。

1.气隙误差不大于10%

工序4、抽转子

□1.套合适假轴于电机轴伸端轴上,注意套轴部位用橡皮或棉布保护好电机轴颈。

□2.使用合格的起重工具,用电动葫芦并采用手拉葫芦配合调整平衡,吊转子钢丝夹角不大于60度。

□3.轻轻起吊转子,用透光法检查定转子间隙,使其不与铁芯接触,保持转子水平,慢慢将转子平移出。

□4.转子移出后放在合适枕木上,两边插入锲子确保转子不会滚动。

□5.注意:

抽转子过程中,不能碰伤轴颈、铁芯和端部线圈绝缘。

工序5、定子的检修

□1.用吸尘器或压缩空气和擦布,清洁定子铁芯,定子端部绕组和通风回路,必要时可用白布醮以酒精进行清揩定子绕组。

□2.检查铁芯应无锈蚀,松散,碰伤,过热或局部过热等现象。

□3.检查定子端部绕组应无过热.变色.变形.磨损和覆盖漆剥落现象,端部绕组和引出线均应有良好的机械和电气的结构,接线鼻子无过热,脱焊现象。

□4.检查定子槽楔应固定良好,无松动,脱空现象通风回路应清洁畅通,无尘埃。

□5.铁芯与机壳固定良好,端盖无裂纹,止口处平整光滑无毛刺.变形等不良现象。

□6.电机加热器检查:

连接线应牢固,引线无过热炭化、绝缘良好无损伤,绝缘支撑完好无损。

1.吊转子钢丝夹角不大于60度。

抽转子过程中,不能碰伤轴颈、铁芯和端部线圈绝缘。

定子线圈检查

1.检查定子端部线圈绝缘,无过热变色、绝缘损坏等现象。

2.端部绑线及层间无发脆脱落或松动现象。

3.端部线圈和绑环无磨损。

4.引线绑扎牢固,无松动磨损、绝缘老化、开裂等现象,接头不过热变色。

5.接头无松动脱焊现象。

定子槽楔检查

1.槽楔紧固不松动,无断裂变色现象。

定子铁芯检查

1.铁芯应无锈蚀,无短路发热现象,铁芯叠片应无锈蚀松散,碰伤过热,通风孔清洁畅通

2.铁芯与机座装配牢固,无松动痕迹。

W-2

版次:

第2版

三检修工序卡

页码:

15/N

序号

检修工序步骤及内容

质量标准

质检点

签字

工序6、转子的检修

□1.用非金属工具捣通通风槽后,再用吹灰器或压缩空气及抹布将转子各处吹扫清理干净。

□2.检查转子铁芯应紧固,无锈斑,磨损,变色等不良现象。

□3.平衡块应紧固不松动。

□4.鼠笼条与铁芯成一实体,不应有松脱,裂纹,断伤,脱焊现象。

□5.转子风扇焊接牢固,铆焊紧固完好,叶片无变形,裂纹。

□6.轴颈光滑,无毛刺、损伤,转轴不弯曲。

转子本体

1.铁芯清洁无油污,铁芯叠片无松动变色。

2.鼠茏条和短路环焊接牢固,无断裂及开焊现象。

3.平衡块固定牢固无移位,有锁紧位置,转子铁芯与轴装配出无松动痕迹。

4.转子风叶片无裂纹无变形。

工序7、冷却器的检修

□1.拆开冷却器前后水室盖板,用水及毛刷冲洗干净冷却器铜管。

□2.更换水室盖板密封垫,盖好前后水室盖板,做水路的水压试验0.5MPa维持30分钟无渗漏。

工序8、附件检修

□1.检查电机接线盒内的瓷瓶绝缘子稳固、完好、无裂纹,并清理干净瓷瓶表面。

接线柱螺纹螺母完好、无锈。

□2.联系热控进行电机测温元件测量、校验。

□3.电机中性点盒内CT精度校验。

工序9、穿转子(H-1)

□1.电机内部无清理干净,无任何遗留物,各部件的检修已达质量标准,验收合格,记录齐全无缺,试验通过合格,具备组装条件。

□2.使用抽转子时相同的工具.工艺,相反工序将转子插入定子膛内(抽转子前的位置),穿转子时行走要平稳,严禁碰撞和猛烈晃动。

□3.注意观察转定子间隙,防止碰伤铁芯和线圈绝缘。

H-2

轴颈

1.光滑、无磨损。

轴瓦

1.轴瓦应清洁无伤痕,油标洁净明显,轴向位移应在2-4mm。

2.轴瓦游隙应保持1/1000—1.5/1000的轴径。

3.轴承的绝缘电阻大于1MΩ。

冷却器

1.冷却铜管清洁无杂物无堵塞

2.水压试验0.5Mp水压,维持30分钟,无渗漏。

接线盒

1.瓷瓶绝缘子稳固完好,接线柱、垫片、螺母清洁完好

2.接线铜鼻子接触良好

加热器

1.回路完好、绝缘电阻>0.5MΩ。

H-1

版次:

第2版

三检修工序卡

页码:

16/N

序号

检修工序步骤及内容

质量标准

质检点

签字

工序10、电机各部件回装(H-2)

□1.按修前相同的工具、工艺,相反的工序及标记装复各侧端盖。

□2.测量定转子的气隙误差不大于10%,检查轴与两轴瓦之间单边游动间隙不小于3mm。

□3.测量轴承的绝缘大于1MΩ。

□4.在轴承室内加入约1/2~2/3体积的润滑油。

□5.用拆时的工具、工艺,相反的工序装复冷却器。

□6.回装轴承测温元件。

□7.用拆卸时的工具、工艺,相反的工序装复靠背轮。

□8.盘动转子应转动灵活,无摩擦等异常。

工序11、修后电气试验(H-3)

1.直流电阻的测量。

□1.1定子绕组直流电阻的测量:

用双臂电桥分别测量定子绕组的各相电阻,要求:

各相绕组直流电阻的相互差别不应超过最小值的2%,中性点未引出者,可测量线间电阻,其相互差别不超过1%,且与历年比较无明显变化。

□1.2加热器直流电阻测量:

用万用表测量电机本体加热器直流电阻。

□1.3加热器对地绝缘电阻测量:

用500V兆欧表测量,绝缘电阻最小值不小于0.5MΩ

□1.4测量电机的测温元件电阻100欧(0℃)及250v摇表摇绝缘大于0.5MΩ。

2.定子绕组耐压前绝缘电阻和吸收比测量。

□2.1用2500V摇表测量定子三相绕组对地的绝缘电阻及吸收比,要求:

绝缘电阻R60"不小于6MΩ,吸收比应不小于1.3,(吸收比K=R60"/R15")。

□2.2测试完毕,绕组对地充分放电。

3.定子绕组泄漏电流和直流耐压试验。

□3.1进行定子三相绕组对地的泄漏电流和直流耐压试验,加压线接绕组,并对外壳及地保持足够绝缘距离,试验变可靠接地,送试验电源,调节调压器均匀升压至试验电压,最高试验电压为2.5UN(直流15000V),按每级0.5UN,分阶段升高,每段停留1min,读取每阶段的泄漏电流值,记入检修报告。

视现场情况,转子就位后进行有条件分相进行,泄漏电流间差别小于最小值的100%。

将试验结果记录在检修报告中。

H-3

测温元件

1.回路完好,电阻铂元件100欧。

互感器

1.回路完好,绝缘电阻大于0.5MΩ

预防性试验

1.绝缘电阻>6MΩ吸收比>1.3

2.三相直流电阻互差不超过最小值的2%,线间的为1%,并与上次比较无明显变化

3.500KW以上电动机需做直流耐压试验,试验电压为15KV,其泄电流相间差别不大于100%,20μA以下无明显差别,且泄漏电流不应该随时间的延长而增大

4.1.5UN交流耐压通过

H-2

H-3

版次:

第2版

三检修工序卡

页码:

17/N

序号

检修工序步骤及内容

质量标准

质检点

签字

□3.2降压至地零位,断开试验电源。

绕