氢气锅炉可行性研究.docx

《氢气锅炉可行性研究.docx》由会员分享,可在线阅读,更多相关《氢气锅炉可行性研究.docx(32页珍藏版)》请在冰豆网上搜索。

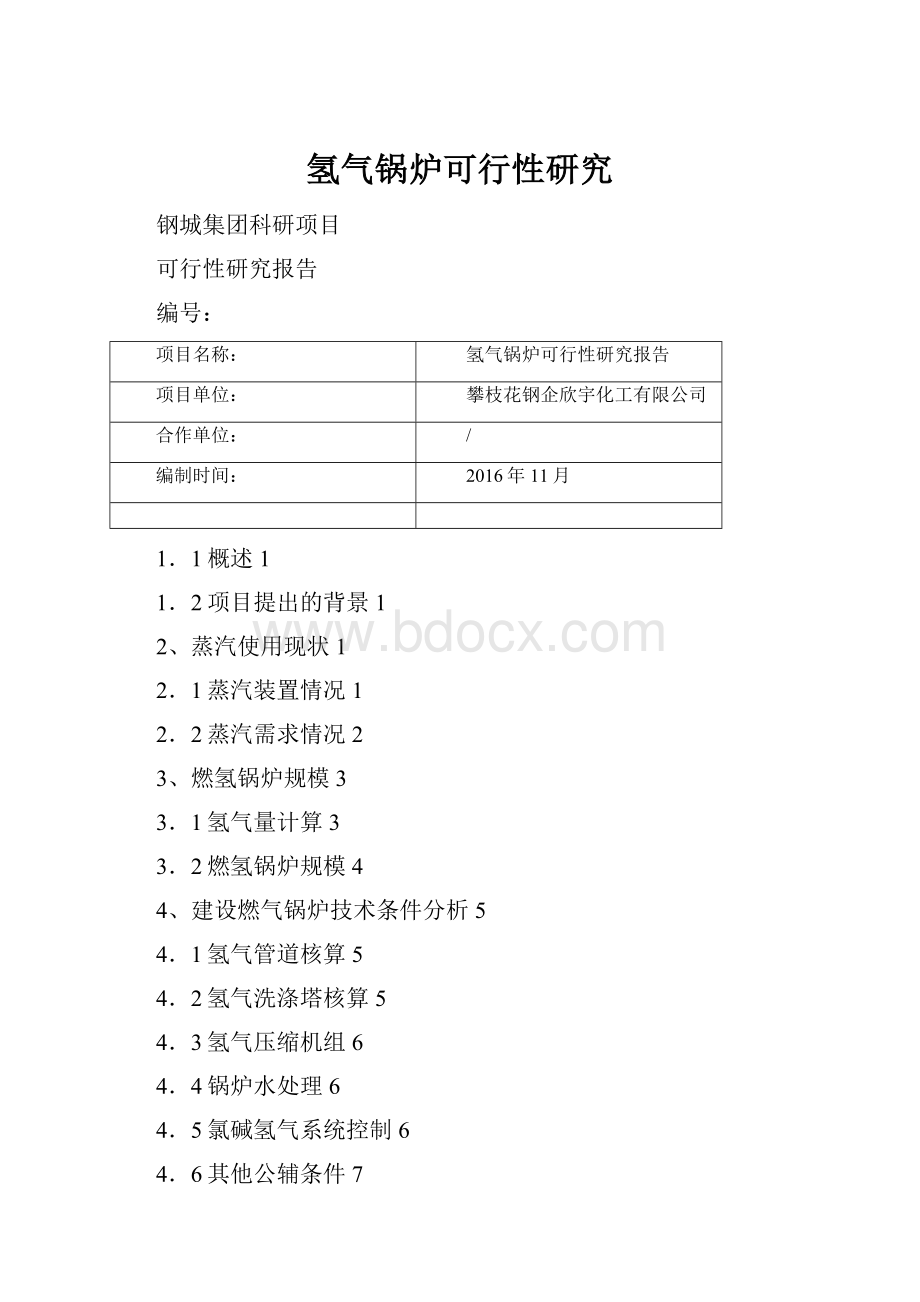

氢气锅炉可行性研究

钢城集团科研项目

可行性研究报告

编号:

项目名称:

氢气锅炉可行性研究报告

项目单位:

攀枝花钢企欣宇化工有限公司

合作单位:

/

编制时间:

2016年11月

1.1概述1

1.2项目提出的背景1

2、蒸汽使用现状1

2.1蒸汽装置情况1

2.2蒸汽需求情况2

3、燃氢锅炉规模3

3.1氢气量计算3

3.2燃氢锅炉规模4

4、建设燃气锅炉技术条件分析5

4.1氢气管道核算5

4.2氢气洗涤塔核算5

4.3氢气压缩机组6

4.4锅炉水处理6

4.5氯碱氢气系统控制6

4.6其他公辅条件7

4.6建设条件分析结论7

5、燃氢锅炉系统7

5.1燃氢锅炉系统7

5.2燃氢锅炉生产厂家9

6、原辅料、选址和人员14

6.1原辅料供应14

6.2动力供应14

6.3选址和消防15

6.4定员15

7.项目施工方案15

7.1建设手续15

7.2项目施工组织15

8、投资估算及资金筹措15

8.1投资估算15

8.2投资说明16

9.财务分析16

9.1生产成本16

10、结论17

氢气锅炉可行性研究报告

1、总论

1.1概述

项目名称:

氢气锅炉可行性研究报告

项目单位:

攀枝花钢企欣宇化工有限公司

建设地点:

欣宇化工氯碱车间

项目投资:

585万元

营业利润:

334万元(碱4万/年)

1.2项目提出的背景

欣宇化工烧碱生产过程中,除部分氢气用于生产盐酸外,目前还没有用氢的下游产品,只有白白放空到大气,当三台电解槽满负荷生产时,可产氢气153.226kg/h(1721.66Nm3/h)。

按年产盐酸5万吨,则有100.14kg/h(1125.21Nm3/h)的氢气排空,浪费的氢气量约占65%。

氢气是一种极为优越的新能源,燃烧热值高,每千克热值为143×103KJ,约为汽油的3倍,焦炭的4.5倍,燃烧的产物是水,不会造成污染,是最干净的能源。

因此,在无用氢的下游产品时,将氢气用于燃烧生产蒸汽是理想的选择。

从2003年上海氯碱化工在国内首创氢气锅炉来,部分氯碱厂也先后跟进并成功运用,到2013年,国内已有30多家氯碱厂用氢气锅炉,技术和安全上均达到国际水平。

氯碱企业广泛运用氢气锅炉的条件已经成熟。

欣宇从2011年开始进行氢气锅炉的调研,分别跟重庆重锅锅炉有限公司、杭州特富锅炉有限公司、上海德洲科技发展有限公司和南京新丰工业锅炉有限公司进行过技术咨询,对氯碱运行燃氢锅炉条件进行论证,做了一些基础工作。

2、蒸汽使用现状

2.1蒸汽装置情况

最初,欣宇建有15吨的循环流化床锅炉,主要是保证当电解槽满负荷运行时蒸发片碱用,但循环流化床锅炉运行成本较高。

目前,欣宇蒸汽主要是外购,一处是东力化工,一处是德铭化工。

德铭化工化工蒸汽管道建成较早,2013年检测不合格,被市有关部门禁止使用。

东力化工目前生产负荷低,断断续续开启,可靠性得不到保证,经常在欣宇运行时而无蒸汽供应。

氯碱建有2台1吨小锅炉,在停汽时使用,由于环保因素采用无烟煤,燃值低,达不到使用要求,开启时间又过长,约2小时,不能保证树脂塔E153的温度要求。

2.2蒸汽需求情况

1、蒸汽总体用量情况

氯碱蒸汽主要用点为:

蒸发岗位蒸发42%和48%碱,电解岗位保证盐水温度E150、E153和氯酸盐分解,盐水岗位保证化盐温度E101和配置麸皮用,液氯岗位处理钢瓶和汽化装置,系统开车用,洗澡和蒸饭。

必须保证的是盐水温度E150、E153和E101。

统计近几年的蒸汽用量如下:

2012年

2013年

2014年

2015

月份

耗汽量(吨)

月份

耗汽量(吨)

月份

耗汽量(吨)

月份

耗汽量(吨)

1

2770

1

2283

1

2493

1

2664

2

3677

2

3430.6

2

2107

2

2973

3

2929

3

1979

3

1979

3

2249

4

4002

4

2366

4

2998

4

2694

5

3250

5

2575

5

1880

5

2614

6

2848

6

2505

6

1788

6

2370

7

3246

7

1799

7

1981

7

2639

8

3758

8

1514

8

1828

8

2233

9

2857

9

1692

9

1794

9

2331

10

2397

10

1873

10

1690

10

2452

11

731

11

1990

11

1789

11

1635

12

901

12

2473

12

411

12

200

合计

33366

--

26479

--

22738

--

27054

价格(万)

450.44

--

357.47

--

306.96

--

碱产量

26288

22568.87

23854.95

2、蒸汽使用分配情况

2011-2013年碱产量及蒸汽分布为:

项目

30%

42%

48%

总蒸汽

蒸发用

其它

2011

(6-12月)

13266

10599

9791

18220

14515

3705

33%

34%

36%

80%

20%

2012

29718

18499

17820

33366

25929

7437

35%

31%

34%

78%

22%

2013

57300

10520

5542

26479

11014

15465

71%

18%

11%

42%

58%

上表中,蒸发蒸碱耗蒸汽量计算过程如下:

1吨折百42%碱需蒸发水量为:

1/0.30-1/0.42=0.9523吨

1吨折百48%碱需蒸发水量为:

1/0.30-1/0.48=1.25吨

双效逆流蒸发工艺蒸发1吨水需要蒸汽为0.6-0.65吨,

即1吨折百42%碱需蒸汽量为:

0.9523×0.65=0.6190吨

即1吨折百48%碱需蒸汽量为:

1.25×0.65=0.8125吨

2011年蒸发用蒸汽量:

10599×0.6190+9791×0.8125=14515吨,占80%

2012年蒸发用蒸汽量:

18499×0.6190+17820×0.8125=25929吨,占78%

2013年蒸发用蒸汽量:

10520×0.6190+5542×0.8125=11014吨,占42%

3、蒸汽需求分析

根据上面分析,全年蒸汽耗量在3万吨左右,按照目前外购蒸汽价格135元/吨,2012年是450万,2013年357万,2014年306万元。

2013年因碱产量减少,42%和48%碱少,故总蒸汽量少,但是其它点蒸汽量比重大幅度增高,占到58%。

可能有两个因素:

一是当蒸汽不大量使用蒸碱时,蒸汽在管道内转化成冷凝水耗掉增加;二是2013年开氯酸盐分解时间增加。

其他蒸汽耗量按照前2年比重扣除后,多耗蒸汽量如果按照30%计算,约26479×30%×135=107万。

当开三台电解槽时,蒸发岗位蒸48%碱用蒸汽4.98吨/小时,蒸42%碱用蒸汽3.79吨/小时。

3、燃氢锅炉规模

3.1氢气量计算

1.电解槽每天产碱量(效率92%,吨)

(1)一台电流12.2KA:

1.492×122×12.2×0.92×24/1000=49.033吨折百碱

(2)两台电流12.2KA:

49.033×2=98.066吨折百碱

(3)三台电流12.2KA

49.033×3=147.099吨折百碱

2.电解槽每天产氢气(Kg)

80:

2

一台:

49.033/40×1000=1225.825?

Kg/天=51.08Kg/h

两台:

98.066/40×1000=2451.65Kg=102.15Kg/h

三台:

147.099/40×1000=3677.475Kg=153.23Kg/h

3.盐酸合成炉每天消耗氢量

(1)年产盐酸按3万吨考虑,

30000×1000×0.31÷36.5÷330=772.105Kg/天=32.17Kg/h

(2)年产盐酸按5万吨考虑

年产盐酸5万吨时:

50000×1000×0.31÷36.5÷330=1286.84Kg/天=53.62Kg/h

4.剩余氢气量

开一台电解槽时:

1225.825-772.105=453.72Kg/天每小时:

18.91Kg/h

开两台电解槽时:

2451.65-772.105=1679.545Kg/天每小时:

69.98Kg/h

2451.65-1286.84=1164.81Kg/天每小时:

48.53Kg/h

开三台电解槽时:

3677.475-772.105=2905.37Kg/天每小时:

121.96Kg/h

3677.475-1286.84=2390.635Kg/天每小时:

99.61Kg/h

5.剩余氢气标况流量Nm3/h

1摩尔氢气,体积22.4L,质量2g,1000摩尔氢气,体积22.4m3,质量2Kg

也就是说2Kg氢气在0℃,101Kpa下,体积22.4m3

剩余氢气标况流量Nm3/h:

开一台电解槽:

18.905/2×22.4=211.74Nm3/h即:

0—211.74Nm3/h

开两台电解槽:

48.534/2×22.4=543.58Nm3/h69.981/2×22.4=783.79Nm3/h

即:

543.58—783.79Nm3/h

开三台电解槽:

99.61/2×22.4=1115.63Nm3/h121.96/2×22.4=1365.95Nm3/h

即:

1115.63—1365.95Nm3/h

汇总如下表:

分项

产氢气

盐酸消耗量

剩余氢气量

可产蒸汽

Kg/h

Kg/h

Kg/h

Nm3/小时

吨/h

一台电解槽

51.08

32.17—51.08

0—18.91

0—211.74

—

两台电解槽

102.15

32.17—53.62

48.53—69.98

543.58—783.79

1.94—2.8

三台电解槽

153.23

32.17—53.62

99.61—121.96

1115.63—1365.95

3.98—4.88

3.2燃氢锅炉规模

1.根据热值计算

氢气热值143kJ/g,即143000kJ/Kg,1.0Mpa蒸汽热焓2777.67kJ/Kg,

剩余氢气量最大121.96Kg/h,锅炉热效率按照75%计算,

每小时可产蒸汽量为:

121.96×143000×75%/2777.67=47019Kg=4.7吨

2.厂家提供资料

根据厂家提供资料,280Nm3/h产蒸汽1吨,

每小时可产蒸汽量为:

1365.95/280=4.88吨

3.燃氢锅炉规模

根据计算,最大可产蒸汽4.88吨/小时,选择6T/h的锅炉。

4.可产蒸汽费用计算

产蒸汽费用计算不采用8000小时,也不采用最大负荷计算,而是按照氯碱实际生产负荷计算,这样计算结果符合目前生产实际。

按年计划产量40000吨折百碱考虑,按照目前三台电解槽规模,生产时间为6400小时,产蒸汽3.98—4.88吨/小时。

6400×3.98=25472吨,6400×4.88=31232吨

25472×135÷10000=343.872万元,31232×135÷10000=421.632万元

故年可节约蒸汽费用343.872—421.632万元。

4、建设燃气锅炉技术条件分析

4.1氢气管道核算

根据《GB50177-2005氢气站设计规范》碳素钢管中氢气最大流速规定为:

设计压力Mpa

最大流速(m/s)

备注

﹥3.0

25

1.0-3.0

15

﹤1.0

按照压力降确定

一般取8-12m/s。

根据上面计算三台电解槽产氢气量153.23Kg/小时,即1716.176Nm3/h,0.4767Nm3/S,

电解水封后氢气到洗涤塔,温度85℃,6Kpa,工况流量:

101×0.4767×(273+85)/(273×107)=0.59m3/S

管道DN150,流速33.40m/S,

管道DN200,流速18.79m/S,

管道DN250,流速12.03m/S,

管道DN300,流速8.35m/S,

所以根据上面计算,可知原氢气总管到氢气洗涤塔前DN150不适合,应选用DN250以上的管道,目前该管道已改成了DN300。

经洗涤塔冷却除水除杂后,温度45℃,6Kpa,工况流量:

101×0.4767×(273+45)/(273×107)=0.5241m3/S

管道DN150,流速33.40m/S,

管道DN200,流速18.79m/S,

管道DN250,流速10.68m/S

所以根据上面计算,可知氢气洗涤塔到氢气压缩机入口DN350适合,但氢气压缩机入口DN150不适合,采用DN250。

氢气压缩后,温度45℃,100Kpa,工况流量:

101×0.4767×(273+45)/(273×201)=0.279m3/S

管道DN125,流速22.75m/S,

管道DN150,流速15.8m/S,

管道DN200,流速8.89m/S,

所以根据上面计算,可知氢气压缩机出口DN100不适合,应采用DN200。

氢气压缩后,氢气分配台至锅炉,最大流量为1365.95Nm3/h,即0.3794Nm3/S,温度45℃,100Kpa,工况流量:

101×0.3794×(273+45)/(273×201)=0.222m3/S

管道DN125,流速18.1m/S,

管道DN150,流速12.57m/S,

所以根据上面计算,可知原电解至氯氢处理的氢气主管(DN150),可以作为氢气分配台至燃氢锅炉的返氢管道。

4.2氢气洗涤塔核算

根据氢气锅炉要求,为确保氢气燃烧稳定,氢气压力应为0.05-0.20MPa,质量分数必须达到≥92%。

氢气工况流量0.59m3/S。

氢气洗涤塔进口DN400(现在是变径DN150×400,过小,应恢复原进口管道直径),出口DN350,接口适合。

氢气洗涤塔直径¢1600,填料高度2500,两层,采用¢50PP十字球环,洗涤循环液DN125,泵流量Q70m3/h,换热器面积F17.1m2。

计算洗涤过程复杂,但我们可以通过氯气洗涤塔进行对比:

氯气工况流量

101×0.56942×(273+85)/(273×100)=0.7542m3/S

氯气洗涤塔¢1800,填料高度2500,两层,采用¢51CPVC花环;洗涤循环液DN150,泵流量Q88m3/h,换热器面积F26.04m2。

氢气洗涤塔应能满足要求。

4.3氢气压缩机组

现在氢气压缩机YLJ-500/3.0两台,单输送能力500Nm3/h,YLJ-1250/3.0一台,输送能力1250Nm3/h。

同时开启YLJ-500/3.0、YLJ-1250/3.0各一台能满足电解氢气1716.176Nm3/h要求。

考虑到备用,建议增加一台YLJ-1250/3.0氢压机。

冷却器采用冷冻水作为冷却介质,降低温度,可减少氢中含水,这样氢气压缩后水雾捕沫器¢1500×4500,能满足要求。

4.4锅炉水处理

锅炉水处理必须引起足够的重视。

现在氯碱循环流化床锅炉采用树脂吸附处理生产水,一塔运行一塔再生,处理规模小,手动操作,生产水没有经过预处理,效果不理想。

锅炉给水由两部分组成:

生产水软化处理后水和蒸汽冷凝回收水,再经除氧器除氧后进入锅炉。

蒸汽冷凝液回收水量跟蒸汽使用情况相关,对氯碱各使用点蒸汽情况进行调查,只有I效蒸发器的冷凝水不含碱和盐回到锅炉,其他如E153、氯酸盐分解等都不具备冷凝水回收条件,蒸发冷凝液受槽的水含碱到一次盐水。

根据前面2013年蒸发用蒸汽分析,蒸发占蒸汽量40%,回收水量只是一小部分,并不能保证蒸发岗位连续运行,因此,锅炉水处理装置设计水量应能满足锅炉需水要求。

按照6吨/h锅炉,需要耗水6.5吨,在不计算回收水的情况下,生产水的处理装置应该能达到7吨/小时。

生产水软化处理采用过滤+离子交换树脂,需要专门设计。

4.5氯碱氢气系统控制

调节阀PIC226根据压差调节P227压力在,氢压机回流调节阀PIC601进氢处理前压力,电解放空阀PICA228根据设定值保持放空压力;结合电解放空阀P228和氢回流调节阀PIC601能保持氢气系统的正压和稳定,连锁停时ZV227切换到PIC228放空。

盐酸放空阀PIC802根据设定值保持进炉的压力。

PICA228

去合成

水封

氢压机

PIC226压差计算

PIC601

P227

P601

ZV227

氢气

PIC802

为了保证燃氢锅炉的氢气,电解PIC228应完全关闭,氢系统压力稳定依靠氢压机回流PIC601调节阀(同氯气系统调节方式)。

但是,在遇到单槽连锁停仍有一电解槽在运行时,氢气量瞬间骤减,为了保证系统压力,PIC601调节阀回流会开大,这样容易引起盐酸和燃氢锅炉熄火。

此情况不同于氯气系统,氯气因跟液氯贮槽相连,仍能保证盐酸处的氯气压力和氯压机的回流量。

因此,上燃氢锅炉后,如何保证氢气系统的正压和压力稳定,需要借鉴其他公司的控制方式和经验。

4.6其他公辅条件

燃氢锅炉需要其他工作介质如下表:

序号

名称

规格

用途

1

瓶装液化汽

点火时用

2

氮气

≥0.3Mpa,DN40

置换

3

压缩空气

≥0.4Mpa,DN40

吹扫

4

仪表空气

≥0.6Mpa,DN32

调节阀

压缩空气、仪表空气和氮气管网可以就近岗位上接入,瓶装液化汽攀枝花能购买到,不需要上其他装置。

4.6建设条件分析结论

根据前面的分析,建设燃氢锅炉需增加氢气压缩机组一套和锅炉水处理,并对氢气系统的控制方式做全面分析。

因氢气管道属于特种设备的压力管道和氯碱系统做工艺变更,设计方面燃氢锅炉装置由供货方设计,厂区内的氢气工艺管线等由设计院进行设计。

5、燃氢锅炉系统

5.1燃氢锅炉系统

燃氢锅炉由以下几部分组成:

见工艺流程图:

(1)给水系统

水处理后的水和冷凝液回水进入软水箱,用泵打到除氧气器,在除氧气器中用蒸汽加热升温析出氧气后,用加压泵进预热器(跟烟气交换热)进入锅炉汽包,通过冷水壁产生蒸汽后回到汽包,蒸汽进入蒸汽分配台。

(2)锅炉主体

含预热管、锅炉汽包、烟道、钢支架等。

锅炉本体含有上下两个纵置汽包,上下汽包间有胀接对流管束,对流管束对面与两侧受热面采用膜式水冷壁共同围成燃烧室(见图1和图2)。

燃烧室呈立方体形状,底部筑有一层5cm厚耐火高温浇注料,燃烧器四周也有一层环状浇注料,以保护膜式受热面承受燃烧器高温侵蚀。

由于锅炉本体由对流和辐射两部分组成,炉膛空间大,燃烧充分,炉膛内的简单结构可确保没有残余氢气滞留。

(3)燃烧器

燃烧器是燃氢锅炉的关键设备,如上图。

进入燃烧器的管路有氮气、氢气、天然气,点火用天然气四条管路,皆用柔性软管与器内正中间的总进气管路相连。

由鼓风机送入的空气通过环状分配管和汽轮机叶片状导向叶片被均匀地呈螺旋状进入炉膛并与燃料气均匀混合。

点火燃料从燃烧器中心进入炉膛内部,而电子脉冲点火枪离燃烧器中心有一段距离,靠近燃料分配管边缘。

点火燃烧的火焰由紫外线探测仪负责检测,点火火焰随鼓风机送入的空气呈螺旋状分布于进气管路附近,就像狐狸的尾巴在摆动。

另一火焰检测器距离燃烧器中心较远,负责检测主火焰。

2个紫外线探测仪方向性很强,必须保证探测方向正对点火火焰,否则就会由于检测不到火焰而发生停止点火过程的情况,即使用肉眼已经观察到火焰也无济于事,因为锅炉的BMS是否继续进行下去完全依赖于仪表监测结果或监测数据。

两个主火焰监测器与点火火焰检测器在点火过程的监测数据体现在BMS控制柜上就是0-100%的数值。

正常情况下点火检测器只测量点火火焰。

主燃料燃烧后两个检测数值同时为100%,表明点火过程成功。

实际工作中,经常发生因两监测器引线接反、探测器未对准、波长调整偏差等情况而出现的点火困难,此时会出现监测器指针剧烈波动的现象,如果不能得到稳定将导致点火失败。

由于上述情况曾多次出现,必须引起足够重视。

(4)控制系统

包含仪器仪表、控制阀和智能性控制柜等。

5.2燃氢锅炉生产厂家

根据前期了解的有三个厂家:

重庆重锅锅炉有限公司、杭州特富锅炉有限公司、上海德洲科技发展有限公司和南京新丰工业锅炉有限公司。

杭州特富锅炉和上海德洲科技以前是合作单位,后由于各种原因分家,特富本身就是做锅炉的,德洲没有制作锅炉的条件,都是经营进口燃烧器;南京新丰工业锅炉有限公司是中韩合资企业,燃烧器主要是进口的,锅炉本体自产;重庆重锅氢气锅炉室经过燃气锅炉改造而来的,这从他们的供货范围也可以看的出来。

以前氯碱企业使用最多是立式底烧单回程的10t/h氢气锅炉,以浙江特富生产的居多,这类锅炉的安全性比较高,基本不会出任何安全问题,但这种锅炉又高又大。

现在已经发展成第四代技术,由燃烧器和炉窑系统、氢气输送和氢气收集处理系统、仪表控制系统和炉窑系统组成,逐步开始有卧式锅炉。

四家单位最初报价分别如下:

杭州特富锅炉氢气锅炉分项报价10吨(2015年前报价)

序号

主要部件

型号及规格

制造商

单价

数量

小计

备注说明或参数

(台/套)

一

主机部分

1

锅炉本体

浙江特富

1

880000

2

预热器

浙江特富

1

34000

带控制

3

分汽缸

浙江特富

1

12000

Φ500

4

小计

926000

二

辅机

1

燃烧器

特富专配

1

680000

氢气炉专配

2

钢架平台扶梯

230000

3

一次仪表阀门

60000

4

电器控制柜和仪表控制系统

特富专配

1

460000

特富专配

5

鼓风机

风力嘉

1

42000

防暴电机

6

取样器

专配

2

3000

7

锅炉给水泵

恩达泵业

2

24000

防暴电机

8

除氧器

江苏华宇

专配

1

62000

除氧控制柜

1

8000

9

除氧水泵

恩达泵业

专配

2

9000

防暴电机

10

全自动水处理

专配

1

80000

双罐流量

11

连续排污扩容器

荣达

专配

1

12000

12

鼓风烟道

6米

12000

13

烟囱

8米

22000

DN800

小计

1704000

三

设备运输就位

1

46000

卸货就位

四

安装部分

1

电气仪表、安装材料、电线及锅炉至电控柜的电缆

特富专业锅炉安装公司

1

500000

交钥匙工程(包括办证费用交特检院的费用)

2

锅炉管道、锅炉保温