一级斜齿圆柱齿轮减速器.docx

《一级斜齿圆柱齿轮减速器.docx》由会员分享,可在线阅读,更多相关《一级斜齿圆柱齿轮减速器.docx(25页珍藏版)》请在冰豆网上搜索。

一级斜齿圆柱齿轮减速器

计算及说明

结果

传动方案拟定

题目:

设计带式输送机传动装置中的一级斜齿圆柱齿轮减速器

(1)工作条件:

皮带式输送机单向运转,有轻微振动,经常满载、空载启动、二班制工作,运输带允许速度误差为5%,使用寿命十年,每年工作300天。

(2)原始数据:

输送带拉力F=3.2kN;带速V=1.15m/s;滚筒直径D=400mm。

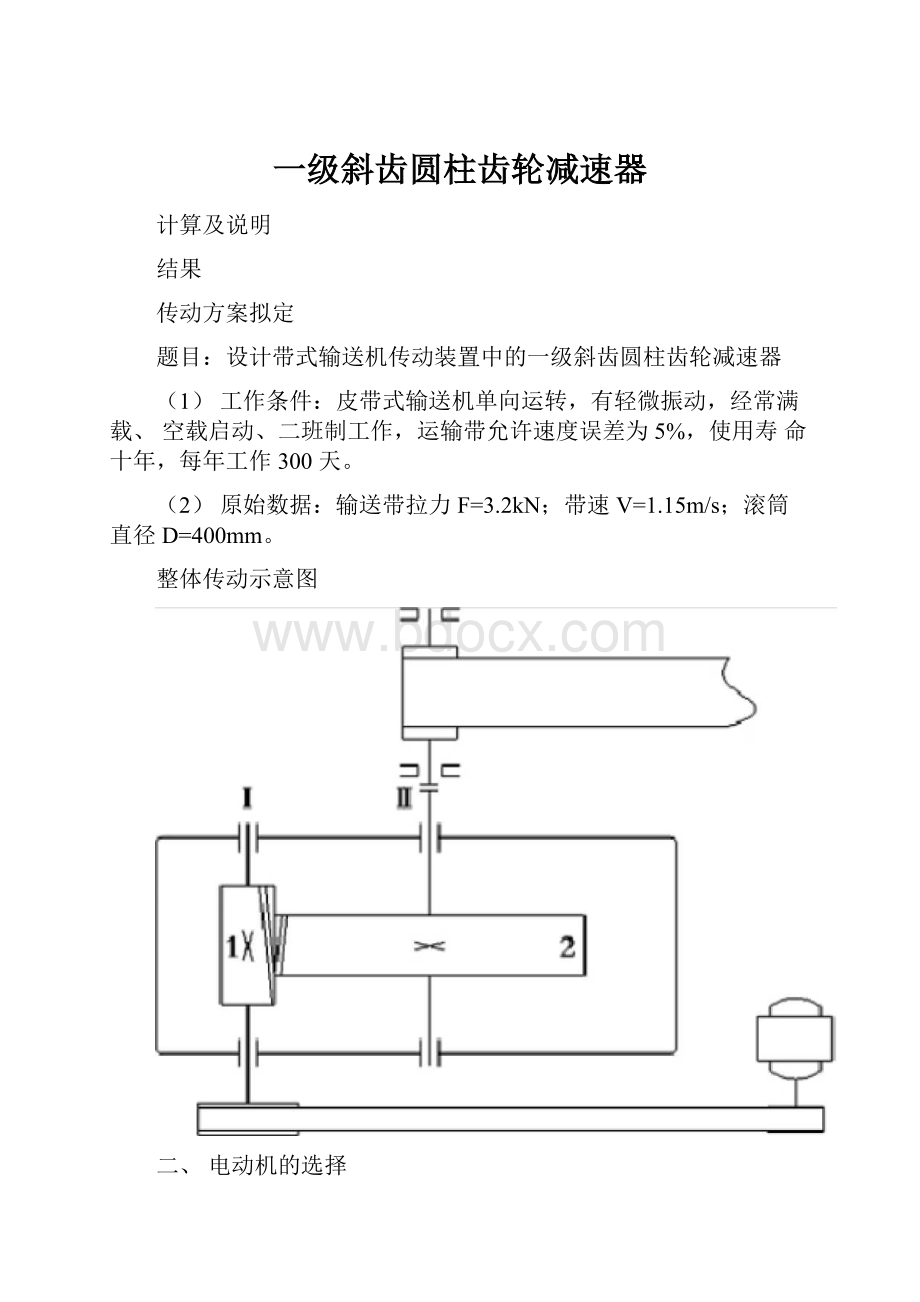

整体传动示意图

二、电动机的选择

1、电动机类型的选择:

Y系列三相异步电动机(工作要求:

连续工作机器),卧式封闭结构。

Pw=3.68k

W

2、选择电动机的容量工作机的有效功率Pw为Pw=FV=3.2X1.15=3.68kW从电动机到工作机传送带间的总效率为η。

η=

由《机械设计课程设计指导书》可知:

:

V带传动效率0.96

:

滚动轴承效率0.98(球轴承)

:

齿轮传动效率

0.97(8级精度一般齿轮传动)

:

联轴器传动效率0.99(齿轮联轴器)

:

卷筒传动效率0.96

由电动机到工作机的总效率η==0.83

η=0.83

因此可知电动机的工作功率为:

kW=4.43kW

式中:

——工作机实际所需电动机的输出功率,kW;

Pw——工作机所需输入功率。

kW;η——电动机至工作机之间传动装置的总功率。

3、确定电动机转速

工作机卷筒轴的转速

=r/min=54.94r/min

按推荐的传动比合理范围,V带传动在(2~4)之间,一级圆柱齿轮传动在

3~

=54.94r

/min

6)之间,所以总传动比的合理范围

=6~24,故电动机的转速可选范围

==330~1319r/min,符合这一范围的同步转速有750r/min

和1000r/min。

根据容量和转速,有机械设计手册查出有两种适用的电动机型号,其技术参数及传动比的对比情况见下表:

表1传动比方案

方案

电动机型号

额定功率(kW)

同步转速r/min

满载转速r/min

重量(kg)

总传动比

V带传动

减速器

1

Y132

M2-6

5.5

1000

960

84

17.4

7

3.2

5.4

6

2

Y160

M2-8

5.5

750

720

119

13.1

1

2.5

5.2

4

综合考虑电动机和传动装置的尺寸、重量以及带传动和减速器的传动比,可知方案1较合适(在满足传动比范围的条件下,有利于提高齿轮转速,便于箱体润滑设计)。

因此选定电动机型号为Y132M2-6,额定功率为Ped=5.5kW,满载转速n=1000r/min。

计算总传动比及分配各级的传动比

1、传动装置的总传动比为

i===17.47

2、分配各级传动比

i=17.47

因i=,初取=3.2,则齿轮减速器的传动比为

=5.46

3、计算传动装置的运动参数和动力参数

(1)各轴转速

Ⅰ轴===300r/min

Ⅱ轴===54.95r/min

卷筒轴r/min

(2)各轴功率

Ⅰ轴Ⅱ轴卷筒轴

3)各轴转矩

Ⅰ轴

Ⅱ轴

卷筒轴

表2运动和动力参数

参数

轴名

电动机轴

Ⅰ轴

Ⅱ轴

卷筒轴

转n/r

速

960

300

54.94

54.94

功率P/kW

4.43

4.25

4.04

3.92

转矩T/Nm

44.07

135.29

702.13

681.27

传动比i

3.2

5.46

1

效率η

0.96

0.95

0.97

四、V带设计

设计参数应该满足带速、小带轮包角一般带根数等方面的要求。

1、求计算功率Pc

查表13-8得,

2、选V带型号可用普通V带或窄V带,现选以普通V带。

由,n=960r/min

查《机械设计基础》表13-15可知选A型,

3、求大小带轮基准直径

由表13-9可知不小于75mm,现取

=

由表13-9可知取

4、验证带速

在525m/s的范围内,合适

5、求V带基准长度和中心距a

初选中心距:

+

取,符合++由《机械设计基础》第205页13-2式可得带长

+

有表13-2对A型带选

实际中心距:

6、验算小带轮包角

,合适

7、求V带根数

今n=960r/min,

查表13-3,

由式13-9得传动比

查表13-5知:

由查表13-7得:

,查表13-2得:

由此得,取4根

8、求作用在带轮轴上压力查表13-1得q=0.1Kg/m;的单根V带的初拉力:

轴上的压力:

五、齿轮的设计

(1)择齿轮类型,材料,精度,及参数

①选用闭式斜齿圆柱齿轮传动(外啮合)

②选择齿轮材料;小齿轮材料都取为45号钢,调质,

HBS=197-286;Hlim1=600MPa;FE1=450MPa;大齿轮材料取为:

45号钢,正火处理HBS=156-217;Hlim2=380MPa;FE2=300MPa;(表11-1);由表11-5:

SH=1;SF=1.25;

ZH=2.5;ZF=188.9;(表11-4)

[H1]=Hlim1/SH=600MPa

[H2]=Hlim2/SH=300MPa

[F1]=FE1/SF=360MPa;[F2]=FE2/SF=240MPa

按齿轮接触强度设计计算:

选取齿轮为8级的精度制造,取载荷系数KA=1.3,(表13-3);齿宽系数d=1.2;(表11-6)

初选螺旋角=15o;

小齿轮齿数z1=20;大齿轮齿数z2=205.46=110;

d1

2KT1u1(zEzHz)2u([H])

2135.291.35.51(2.5188.9cos150.98)25.5

1.2

300

79.33mm

模数

mn=d1cos=79.33cos15=3.83取mn=4;z1

20

中心距

螺旋角:

'mn(z1z2)a'=n12270mm;

2cos15

mn(z1z2)4.130o

=arccosn12=arccos=15.64;2270

2a

mnz1

分度圆直径:

d1'=n1=83.076mm;d2'=i齿d1=456.918mm;cos

齿宽b=dd1'=1.279.33=99.6mm;

取b1=105mm;b2=100mm;

验算齿面弯曲强度:

齿形系数YFa1=2.82;YSa1=1.57;YFa2=2.2;YSa2=1.84;

表11-8;11-9)

F1

2KT1YFa1YSa1=21.3132.582.821.57=48MPa;bmn2z12

2

1004220

F2

YY

F1YYFFaa21YYSSaa12=48

2.21.84=37.86MPa;

2.821.57

F1<[F1];

F2<[F2];故安全;

齿轮的圆周速度:

d1n1

83300=1.3m/s

名

称

代

号

结果

小齿轮

大齿轮

法面模数

mn

4

螺旋角

15.64o

中心距

a'

270mm

传动比

i齿

5.5

法面压力角

n

20o

齿顶高

ha

4

齿根高

hf

5

全齿高

h

9

顶隙

c

1.125

齿数

z

20

110

分度圆直径

d

83.076

456.918

齿顶圆直径

da

91.076

464.918

齿根圆直径

df

73.076

446.918

齿轮宽

b

105

100

齿轮传动的几何尺寸,制表如下:

(详细见零件图)

60100060000

六、减速器铸造箱体的主要结构尺寸设计。

名称

符号

结果

公式

机座壁厚

8mm

0.025a+18

机盖壁厚

1

8mm

0.02a+18

机座凸缘壁厚度

b

12mm

1.5

机盖凸缘厚度

b1

12mm

1.51

机座底凸缘壁厚

b2

20mm

2.5

地脚螺钉直径

df

24mm

0.036a+12

地角螺钉数

n

6

a>250-500时;n=6

轴承旁连接螺栓直径

d1

16mm

0.75df

机盖与机座连接螺栓直径

d2

12mm

(0.5-0.6)df

轴承端盖螺钉直径

d3

10mm

(0.4-0.5)df

窥视孔螺钉直径

d4

8mm

(0.3-0.4)df

定位销直径

d

10mm

(0.7-0.8)d2

dfd1d2至外机壁距离

c1

见下表

dfd2至凸缘边缘距离

c2

见下表

轴承旁凸台半径

R1

c2

外机壁纸轴承作端面距

离

l1

40mm

c1+c2+(8-12)

大齿轮顶圆与内机壁距

离

1

12mm

>1.2

齿轮端面与内机壁距离

2

10mm

>

机盖机座肋厚

m1,m

7/7mm

m10.851m0.85

轴承端盖外径

D2

140/165mm

轴承端盖凸缘厚度

t

12mm

(1-1.2)d3

表c1,c2值(mm)

螺栓直径

M8

M10

M12

M16

M20

M24

M30

c1min

13

16

18

22

26

34

40

c2min

11

14

16

20

24

28

34

七:

轴的设计

1.高速轴的设计

1)选择轴的材料:

选取45号钢,调质,HBS=197-286;

2)初步估算轴的最小直径

据教材公式,d

3

PI

nI

查表14-2得c=110;

PI

3.952kw;nI253.70r/min;

PI

dcI=28mm;28nI

1+5%)=26.6取dmin=30mm;

根据各段装配的零件及定位需要得出轴径和长度

2.轴的结构设计:

=110,

考虑带轮的机构要求和轴的刚度,取装带轮处轴径dmin30mm;

min

齿轮轮毂直径:

d毂=齿宽=(52.5-70)mm取d毂=55mm;

(1.52)

根据密封件的尺寸,选取装轴承处的轴径为d承=45mm;

型号

孔径

外径

宽B

动载

KN

静载KN

油r/min

脂r/min

7209AC

45mm

85mm

19mm

36.8

27.2

9000

6700

查《机械设计手册》第三版P949;选取轴承:

两轴承支点间的距离:

L1B12122B;

式中:

B1

小齿轮齿宽,

箱体内壁与小齿轮端面的间隙,

箱体内壁与轴承端面的距离,

轴承宽度,

得到:

L1=168mm

带轮对称线到轴承支点的距离:

BB3

L2Bl2l3kB3;

22232

式中:

l2

轴承盖的凸缘厚度,

l2

c1c25t2B=27)

=50

=59,

=58

=59,

=60

=95,

=65

=7,

=70

=42.5,

=60

l3―――――螺栓头端面至带轮端面的距离,15mmk―――――轴承盖M10螺栓头的高度,查得k=6;B3――――带轮宽度;

B32f3e2931563(查表13-10得f,e的值);

求得:

L2=88mm;

2.按弯扭合成应力校核轴的强度。

(1)计算作用在轴上的力

小齿轮受力分析

圆周力:

Ft12T1=2135.29103/83=3257N

d1

径向力:

Fr1Ft1tann

cos

=3257tan20cos15.64=1231N

轴向力:

Fa1Ft1tan3257tan15.64=911.8N

(2)计算支反力

水平面:

F1HF2HFt1/23257/21628.5N

Fr1L1Fa1d

Fr1Fa1

垂直面:

F2V22=840.9N

2VL1

F1VFr1F2V1231-840.9=390N

(3)求F在支点产生的反力:

FL2133888

F2F2697.7N

2FL1168

F1FFQF2V13386972035N

(4)求垂直面的弯矩:

L1

M2VF2V70.6Nm

2

M1VF1VL1=32.76Nm

2

5)求水平弯矩:

M1HM2HF1H

L1136.794Nm

2

求合成弯矩:

Ma

M22VM22H=252Nm

Ma'

M12VM12H=136.43Nm

6)

求轴传递的扭矩:

TFt

d135.29Nm

2

7)求危险截面的弯矩当量:

a-a截面最危险,其当量弯矩为:

MeMa2(T)2265Nm

8)计算危险截面处轴的直径:

Me

0.1[1b]

0.126560=35mm安全;

3.

低速轴的设计。

选择轴的材料:

选取45号钢,调质,197-286

初步估算轴的最小直径

3

据教材公式,dcPIInII

查表14-2得c=110;PII

3.96kw;nII54.95r/min

3dc

P

II=45.8;45.8

nII

1.05=48.06mm取dmin=50mm;

2.轴的结构设计:

考虑带轮的机构要求和轴的刚度,

取装联轴器处轴径:

dmin=50mm;

齿宽

齿轮轮毂直径:

d毂=齿宽=(52.5-70)mm取d毂=65mm;

(1.52)

根据密封件的尺寸,选取装轴承处的轴径为d承=60mm;

查《机械设计手册》第三版P949;选取轴承:

型号

孔径

外径

宽B

动载

KN

静载

KN

油r/min

脂r/min

7212AC

60mm

110mm

22mm

38.5

28.5

9000

6700

两轴承支点间的距离:

L1B12122B;

式中:

B1

小齿轮齿宽,

箱体内壁与小齿轮端面的间隙,

箱体内壁与轴承端面的距离,

轴承宽度,

得到:

L1=166mm

式中:

带轮对称线到轴承支点的距离:

BB3

L2l2l3k3;

22232

轴承盖的凸缘厚度,

l2

l2

c1c25t2B=27)

B3

l3

螺栓头端面至带轮端面的距离,15mm

轴承盖M10螺栓头的高度,查得k=6;

联轴器宽度;

B32f3e2931563(查表13-10得f,e的值);

求得:

L2=112mm;

3.按弯扭合成应力校核轴的强度。

(1)计算作用在轴上的力

小齿轮受力分析

圆周力:

Ft22T2=2702.13103/456.918=3073N

d2

径向力:

Fr2Ft2tann

cos

=3073tan20cos15.64=1161N轴向力:

Fa2Ft2tan3073tan15.64=860.3N

(3)计算支反力

水平面:

F1HF2HFt2/23073/21516.5NFL1Fd

Fr2Fa2

垂直面:

F2V22=—590.1N

L1

F1VFr2F2V1516.5+590.1=1750.6N

(4)求垂直面的弯矩:

M2VF2VL149.48Nm

2

L1

M1VF1V1=147Nm

2

(3)求水平弯矩:

L1

M1HM2HF1H1129Nm

2

(7)求轴传递的扭矩:

TFt2d702Nm

2

(8)求合弯矩:

MM12AM12H=191.2Nm

1、求危险截面的弯矩当量:

Me

M2(T)2465Nm

10)计算危险截面处轴的直径:

3

Me465

e==43mm安全;

0.1[1b]0.160

八:

轴承校核计算

1、高速轴承的校核

寿命为48000小时,校核初选的7209AC轴承

两轴承径向力:

轴向力:

查《机械设计基础》表16-11可知:

e=0.68

=1138.4=1246.3由于+>,所以2为压紧端故

=2050.2计算轴承的当量动载荷:

由;查表16-11可知:

;

所以

由;查表16-11可知:

;

所以

计算所需的径向基本额定动载荷:

因为<

故以轴承2的径向当量动载荷为计算依据。

因受中等冲击查表

16-9得工作温度正常,查表16-8得

36.2kN<38

.5kN

因此合适

2、低速轴承的校核

寿命为48000小时,校核初选的7212AC轴承两轴承径向力:

轴向力:

查《机械设计基础》表16-11可知:

e=0.68

=1583.7N=1119.28N由于+>,所以2为压紧端故

=2444N计算轴承的当量动载荷:

由;查表16-11可知:

;

所以

由;查表16-11可知:

;

所以

计算所需的径向基本额定动载荷

因为<

故以轴承2的径向当量动载荷为计算依据。

因受中等冲击查表

16-9得

工作温度正常,查表16-8得

22.7kN<5

8.2kN

因此合适

九、键的设计

由于齿轮和轴材料均为钢,故取[σP]=120Mpa

1、输入轴与大带轮轮毂联接采用平键联接轴径d=30mm,L=60mm,T=135.29Nm

查《机械设计基础》课本P156得,选用圆头普通A型平键,得:

b=8mm,h=7mm,键长范围L=1890mm。

键长取L=50mm。

键的工作长度l=L-b=42mm。

强度校核:

由P158式10-26得σp=4T/dhl=61Mpa<[σP]=120Mpa

所选键为:

普通A型8X7平键

2、输入轴与齿轮联接采用平键联接

轴径d=55mm,L=105mm,T=135.29Nm

查课本P156得,选用圆头普通A型平键,得:

b=16mmh=10mm,键长范围L=45~180mm。

键长取L=90mm。

键的工作长度l=L-b=74mm。

强度校核:

由P158式10-26得

σp=4T/dhl=109Mpa<[σP]=120Mpa

所选键为:

普通A型16X10平键3、输出轴与齿轮2联接用平键联接轴径d=65mm,L=100mm

查课本P156得,选用圆头普通A型平键,得:

b=20mmh=12mm,键长范围L=56~220mm。

键长取L=90mm。

键的工作长度l=L-b=70mm。

强度校核:

由P158式10-26得

σp=4T/dhl=32Mpa<[σP]=120Mpa

所选键为:

普通A型20X12平键

4、输出轴与联轴器联接用平键联接轴径d=50mm,L=110mm查课本P156得,选用圆头普通A型平键,得:

b=14mm,h=9mm键长范围L=36~160mm。

键长取L=90mm。

键的工作长度l=L-b=76mm。

强度校核:

由P158式10-26得

σp=4T/dhl=15.8Mpa<[σP]=120Mpa

所选键为:

普通A型14X9平键十、联轴器的选择

型号

公称转矩

Tn/N·m

许用转速

[n]r/min

轴孔直径

d1,d2,dz

轴孔长度

L、L1

D

B

S

质量Kg

LZ1

112

5000

12-24

27-52

76

42

2.

5

1.7

LZ2

250

5000

16-32

30-82

90

50

2.

5

3.0

LZ3

630

4500

25-42

44-112

118

70

3

7.3

LZ4

1800

4200

40-60

84-142

158

90

4

15.3

LZ4型弹性柱销齿式联轴器

根据低速轴最小端轴颈选择

联轴器的校核

<

合适十一、润滑与密封

1、润滑方式

齿轮的润滑

d1n1

601000=

83300=1.3m/s

60000

由于速度低于2m/s,轴承采用脂润滑Zl-1GB7324-1994,闭式齿轮采用工业闭式齿轮油L-CKC150GB5903-1995,浸油深度以从动轮一个齿高为宜。

2、密封方式

(1)箱座与箱盖凸缘的密封

选用接合面涂密封胶703

(2)观察孔、注油孔等处密封

选用石棉橡胶纸

(3)轴承盖密封

高速轴:

透盖B3554GB/T13871-1992

盲盖O87.5X2.65-A-N-GB/T34521-2005

低速轴:

透盖B4262GB/T13871-1992

盲盖O128-3.55-A-N-GB/T34521-2005

(4)其他处密封

轴承靠近机体内壁处用挡油板密封,防止润滑油进入轴承内部。

十二、附件设计

A视孔盖和窥视孔:

在机盖顶部开有窥视孔,能看到传动零件齿合区的位置,并有足够的空间,以便于能伸入进行操作,窥视孔有盖板,机体上开窥视孔与凸缘一块,有便于机械加工出支承盖板的表面并用垫片加强密封,盖板用铸铁制成,用M8紧固。

B油螺塞:

放油孔位于油池最底处,并安排在减