CDKCARCDKCAR一级维护作业内容DOC.docx

《CDKCARCDKCAR一级维护作业内容DOC.docx》由会员分享,可在线阅读,更多相关《CDKCARCDKCAR一级维护作业内容DOC.docx(41页珍藏版)》请在冰豆网上搜索。

CDKCARCDKCAR一级维护作业内容DOC

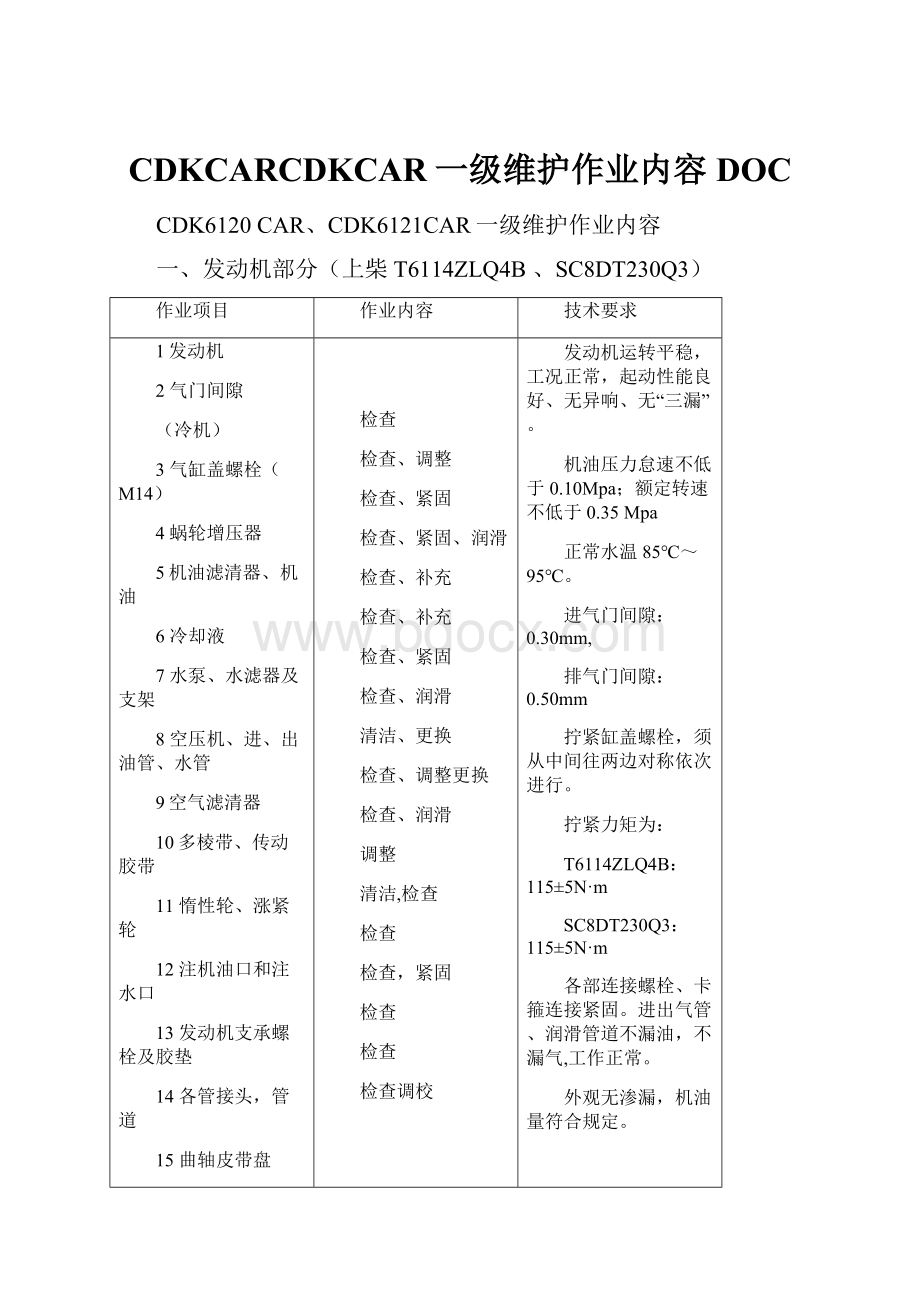

CDK6120CAR、CDK6121CAR一级维护作业内容

一、发动机部分(上柴T6114ZLQ4B、SC8DT230Q3)

作业项目

作业内容

技术要求

1发动机

2气门间隙

(冷机)

3气缸盖螺栓(M14)

4蜗轮增压器

5机油滤清器、机油

6冷却液

7水泵、水滤器及支架

8空压机、进、出油管、水管

9空气滤清器

10多棱带、传动胶带

11惰性轮、涨紧轮

12注机油口和注水口

13发动机支承螺栓及胶垫

14各管接头,管道

15曲轴皮带盘

16曲轴前后油封

17尾气

检查

检查、调整

检查、紧固

检查、紧固、润滑

检查、补充

检查、补充

检查、紧固

检查、润滑

清洁、更换

检查、调整更换

检查、润滑

调整

清洁,检查

检查

检查,紧固

检查

检查

检查调校

发动机运转平稳,工况正常,起动性能良好、无异响、无“三漏”。

机油压力怠速不低于0.10Mpa;额定转速不低于0.35Mpa

正常水温85℃~95℃。

进气门间隙:

0.30mm,

排气门间隙:

0.50mm

拧紧缸盖螺栓,须从中间往两边对称依次进行。

拧紧力矩为:

T6114ZLQ4B:

115±5N·m

SC8DT230Q3:

115±5N·m

各部连接螺栓、卡箍连接紧固。

进出气管、润滑管道不漏油,不漏气,工作正常。

外观无渗漏,机油量符合规定。

液面高度符合要求。

安装牢固,工况正常,外部及水管路无渗漏。

各部螺栓、螺帽紧固有效,工况正常,无异响。

无“三漏”。

外部连接可靠,无破损、漏气。

胶带最大挠度不得大于:

13mm~15mm

胶带张紧力极限为360~490N,螺栓扭紧力矩为45N·M

无纵向裂纹,剥落现象。

风叶完好,无异响、碰擦。

风扇、惰性轮轴承加注润滑油。

SC8DT230Q3带硅油离合器风扇(视情维修)。

机油盖,注水盖齐全有效,不漏油,不漏水。

各连接螺栓及前后悬置软垫完好,紧固,有效。

包卡齐全,连接牢固,不漏油,不漏水,不漏气。

不松旷,运转正常。

无漏油。

符合国家标准。

二、底盘部分

作业项目

作业内容

技术要求

1制动系(含气路)

2转向系

(1)转向助力装置、管路、油罐

⑴空气干燥器

⑵贮气筒及其附件的检查,紧固。

⑶气压表的检查

⑷制动阀及制动操纵的检查,紧固

⑸继动阀及快放阀的检查。

⑹门泵及三通阀,门开关传动件的检查。

⑺管路检查

⑼制动器

⑽半轴与轮毂

⑴转向器的检查

①不漏气、工作正常。

①储气筒固定可靠,筒体不漏气。

②管接头紧固不漏气。

③放水阀灵活不漏气,排污,放水。

①接头紧固不漏气。

②指示正确。

③表体固定可靠。

④气压在0.9MPa时5分钟气压降值不超过0.05MPa。

①紧固各固定螺栓及螺帽。

②检查制动阀排气间隙,1.2±0.20mm,并在踏板上反应正常,踏板自由行程:

10mm。

③制动操纵连接可靠,灵活。

①工作正常不漏气。

②固定螺栓紧固。

①各部紧固可靠。

②门泵,三通阀,气管及接头不漏气。

③门泵传动件活动关节加润滑油,工作应灵活,关门平整,开门量不应小于900mm。

①硬管固定架齐全有效,管道及管接头不漏气。

②软管及接头不漏气,不擦碰。

③管路包卡齐全,有效。

①检查制动摩擦块磨损情况(CDK6121CAR),无烧焦、磨光及油污染。

②轮毂外观检查,固定可靠,无渗漏。

3制动气室不漏气,固定良好,连接可靠。

4手制动阀工作正常,不漏气。

接合面平整,无松动及漏油现象,密封垫完好,螺栓紧固无缺损。

1不漏油,固定螺栓紧固。

2方向机摆臂轴无明显轴向窜动,支承架稳定可靠。

3转向杆无轴向窜动,转向盘连接可靠。

4转向助力泵工作正常,不漏油。

5检查转向油罐液面高度,应符合规定。

(2)角转器

3传动系

(1)离合器

(2)变速器及操纵件

(3)传动轴

4行驶系

⑵转向横,直拉杆,转向节臂,转向摆臂及梯形臂的检查。

检查、润滑

⑴离合器及操纵件的检查,润滑。

⑵变速器及操纵件的检查,紧固,润滑。

⑶传动轴的检查,紧固、润滑。

⑷主减速器及桥壳

⑴轮胎

⑵钢板弹簧,减振器,缓冲胶垫及U形螺栓的检查,紧固、润滑

⑶工字梁的检查

①横,直拉杆无明显变形与转向节臂,转向摆臂,梯形臂的球绞接不松旷,螺帽紧固,锁止装置齐全有效,最大转角时不擦碰。

2转向摆臂固定可靠。

③小量负荷转变为径向移动,允许最大径向移动≤0.25mm

工作正常,连接可靠不松旷、无阻滞,润滑良好。

①离合器结合平稳,分离彻底,不打滑,摩擦片不碎裂损坏,紧固件紧固有效。

②检查离合器本体、分离轴承及操纵机构的工作情况按需调整踏板自由行程:

20-25mm

③离合器总泵、助力泵工作正常,不漏油,无漏气现象。

4检查离合液压油罐液面高度,应符合规定。

①变速器,变速器盖各部螺栓,螺帽紧固有效,不漏油,检查箱内油平面,应符合规定。

②操纵件支承稳固,润滑良好,运动软轴连接可靠灵活,锁止齐全有效。

① 按规定力矩值,检查紧固传动轴连接螺栓。

2对万向节、滑动叉花键润滑。

3检查滑动叉防尘罩、滚针轴承润滑、油封罩齐全有效。

① 各部螺钉不松动,垫子完好,不漏油。

② 检查油面,应符合规定。

③ 桥壳无裂损。

① 胎面应无恶性磨损现象,无异常变形和损伤。

② 胎间应无石子,杂物,按《轮胎使用说明书》要求加气。

③ 轮胎螺栓紧固,辐板,轮毂,轮辋不变形,裂损。

① 钢板齐整,无断裂,卡箍、隔管及楔形锁销齐全有效。

② 减振器,缓冲胶垫完好有效。

③ U形螺栓不变形,紧固有效。

④ 前支架、后以架,销,衬套完好,锁止可靠,吊环不变形,无裂纹,固定支座不松动。

⑤各连接机构润滑良好。

不变形,无裂纹。

三、电系部分

作业项目

作业内容

技术要求

1起动机

2发电机与调节器

3电子管理系统

及连接线束

4电子控制单元(ECU)

5电子节气门

(ETC)

6O2S氧传感器

7废气旁通控制阀

8点火线圈(CI)

9火花塞

10高压线

11加速踏板

12各种电器开关

13各部灯光

14各部导线

15各种继电器

16电雨刮

17闪光器

18电喇叭与按纽

19蓄电池

20仪表及报警装置

21各种车载电子设备

(1)电子线路牌

(2)显示器

(3)报站器

(4)喊话器

(5)刷卡机

22自动润滑系统

检查,紧固

检查发电机及调节器,发电机与传动皮带松紧度

检查

检测

检测

检测

检测

检测

检测、更换

检查、更换

检查

检查、紧固

检查

检查

检查

检查

检查

检查

检查

检查仪表与传感器及报警装置

检查、维修

检查、加注润滑油脂

起动时不碰齿,不打滑,螺栓紧固,运转正常。

工作正常,支架,托架螺栓紧固可靠。

皮带松紧度:

30~40N压力下压距:

10~15mm。

外观常规检查:

线束整理,保证接插件接触良好,接地可靠

电脑数据检测,接插件接触良好,接地可靠,工作正常。

同上

同上

同上

同上

检查调整火花塞间隙:

0.40mm

外观无老化、龟裂、脱出。

工况良好,保证接插件接触良好、接地可靠。

完好有效,螺栓紧固,线头不松动。

灯光齐全,有效,前照灯符合检测技术要求。

接头及接插件接触良好、可靠,不断路,不短路。

完好,有效。

工作良好有效。

闪烁有效,70~90次/min。

声音正常,按钮有效,音量级在90~105dB之间。

壳体清洁,电解液平面高出极板上沿10~15mm,电桩头清洁,紧固。

桩头,螺栓涂凡士林(或润滑油脂)。

电磁式气压表、电压表,水温表,机油表,电磁式气压表等工作正常。

机油压力计量指示正确。

传感器完好,不渗漏,工作有效。

各报警装置,报警功能正常。

安装牢固,显示正确。

安装牢固,显示正确。

工作正常。

工作正常。

工作正常。

①自动润滑工作正常,润滑管道齐全有效,油面符合规定。

②检查分配器的螺栓连接有无松动。

四、松芝顶置式空调系统

作业项目

作业内容

技术要求

1控制面板

2出风口

3回风格栅滤网

4冷凝水管

5传动皮带

6压缩机油量

7R134a制冷剂

8电磁离合器

9压缩机

10风机

11干燥器

12接插件、端子

13保险

14惰性轮

15支架轴套

16暖风装置

检查

检查

检查

检查

检查、调整

更换

检查

检查

检查

检查、紧固

检查

检查

检查

检查、更换

检查、润滑

检查、润滑

检查

工作正常、符合要求。

运行开启状态,出风量大小符合要求。

回风口滤尘网(海面块)清洁度。

排水量情况。

皮带磨损及松紧度:

约98N,其挠度为10mm。

冷冻机油平面度符合标准。

符合要求。

离合轴承无异响;电磁离合工作正常。

压缩机固定支架无松动、工作正常。

运转无异响。

符合要求、无破损。

接触良好、无松动。

保险片完好,符合规定(150A、50A、10A、7.5A、5A)。

加注润滑脂。

加注润滑脂。

工作正常,加热器无碰撞和挤压变形,无漏水。

五、车身部分

作业项目

作业内容

技术要求

1车身外部

2车身内部

3水箱、膨胀水箱、中冷器

4排气管,消声器

5加热器及后处理装置

检查,紧固

检查,紧固

检查

检查,紧固

检查

①蒙皮无擦挂脱漆。

②保险杠,后视镜及支架完好不变形。

①驾驶室栏板,遮阳板连接杆完好,开闭灵活有效。

②乘客门,门柱螺栓,门盒及端盖齐全有效,螺栓无松旷。

上下门滑块滑槽完好齐全并加注润滑脂。

③扶手,立柱,座椅紧固齐全。

④地板,内装饰及压条,门窗玻璃完好无缺损。

⑤通风天窗开启灵活。

①水箱不漏水,固定螺栓齐全紧固,风圈完好。

②发动机罩及各液压撑杆、机械装置完好不变形。

③外观检查,进、出气管连接可靠,无破损。

各支架螺栓紧固。

固定可靠,排水开关灵活有效,不漏水

★SC8DT230Q3发动机。

1无碰撞和挤压变形。

2轻敲击无异响。

3应无堵塞,产生排气背压。

六、天然气部分

作业项目

作业内容

技术要求

1气瓶及悬挂装置

2CNG管道

3加气口

4高压减压器

5发动机压力调节器(EPR)

6燃气计量阀

(FMV)

7高压滤清器

8压力传感器

9压力表

10减压调节器

11加热装置

12混合器

13燃料转换开关及控制系统

检查,视情维修(增加项目)

同上

同上

同上

检测

同上

检查、排污

检查

同上

同上

同上

同上

同上

安装牢固可靠,气瓶无明显挂伤,拉伤,阀门无漏气。

包卡齐全有效,管道无变形,损伤,不漏气。

不漏气,安全阀齐全有效。

减压器工作正常,无异响。

溢流阀工作正常。

外观检查,电脑数据检测。

同上

检查滤清器接头无漏气,固定可靠,细滤排污。

不漏气。

指针显示准确,连接处无泄漏。

工作正常,连接处无泄漏。

连接可靠,无泄漏。

各部密封,无泄漏。

连接可靠,操作转换灵活,气量显示正确,各接插件搭铁性能良好。

CDK6120CAR、CDK6121CAR二级维护作业内容

表1发动机部分(上柴T6114ZLQ4B、SC8DT230Q3)

作业项目

作业内容

技术要求

1测量气缸压力,真空吸力

2各管接头,管道

3空气滤清器

3水泵及水滤器

4调温器及冷却液

5风扇轴承座及风扇叶片

6多棱带、传动胶带及风扇皮带

7惰性轮、涨紧轮

8空气压缩机

9曲轴皮带盘、扭转减震器及前支架

10机油滤芯器

11机油散热器

12油气分离器

13机油

14气缸盖

15蜗轮增压器

16进、排气歧管

17排气管

18油底壳及螺塞

19曲轴油封

20飞轮

21发动机支承螺栓及前后悬置软垫

22发动机外表

23运转发动机

24尾气

(1)拆除高压分缸线、火花塞等。

(2)用气缸压力表、真空表逐缸测试气缸压力、真空吸力。

检查,紧固

(1)解体空气滤清器。

(2)将各零件用清洗液洗净。

(3)纸质滤芯用压缩空气吹净灰尘。

(1)检查水泵工作情况。

(2)检查水管有无老化及剥落现象。

检查、补充

检查、润滑

⑴检查、更换

⑵调整皮带紧张度。

检查、润滑

调整

检查空气压缩机工作情况。

检查

检查

检查、清洗

更换。

(1)检查气缸盖。

(2)按规定力矩从中

间向两端对称地紧固所有气缸盖螺栓。

检查、紧固

检查、紧固。

检查、紧固。

检查、紧固螺栓。

检查

检查、修整

检查、紧固

检查

检查、调整

检查、调校

①测量气缸压力应在发动机温度为70℃以上,节气门开时进行。

②各缸压力真空吸力应不低于原厂标准的90%,各缸压差应不大于5%。

包卡齐全,连接牢固,不漏油,不漏水,不漏气。

①空气滤清器内外清洁,外壳不破裂,滤芯器清洁或更换。

2轧箍齐全紧固;橡皮管无腐烂现象。

1不漏水,不发响。

2进、出水管完好,扎箍齐全有效。

③更换水滤器。

①工作正常,全开启温度89℃~91℃。

阀面与法兰面开启距离不小于44mm。

②冷却液面符合规定。

1不松旷,工作正常。

②叶片不翅曲变形,螺栓紧固。

① 皮带无断裂、无纵向裂纹,剥落现象。

② 皮带张紧度在30~40N压力下,其挠度为10~15㎜。

①完好,无异响、无碰擦。

②风扇轴座、惰性轮轴承加注润滑油。

★SC8DT230Q3带硅油离合器风扇(视情维修)。

① 空气压缩机不上油、不发响;螺栓紧固。

② 输入、出气管,进、出机油管、水管“无三漏”各部连接牢固可靠。

①运转正常,不松旷。

②各部紧固可靠

更换

工作正常,各部连接可靠无漏油、不漏水

无堵塞。

加至标准线。

① 气缸盖应无裂纹;不漏气;不漏水。

② 气缸盖螺栓拧紧力矩为:

T6114ZLQ4B:

115±5N·m

SC8DT230Q3:

115±5N·m

①各部连接螺栓、卡箍连接紧固。

进出气管、润滑管道不漏油,不漏气,工作正常。

②出口允许最大阻力10.0kpa.

不漏气;螺栓紧固。

不漏气,螺栓紧固。

油底壳及螺栓不漏油。

不漏油。

①飞轮齿磨损不超过齿长1/3,连续损坏不超过5齿,传力销螺栓紧固。

②飞轮工作面平面度不大于0.10mm或沟深不大于0.5mm。

①软垫齐全、完好、有效。

②螺栓紧固;开口销齐全有效。

外表无油污。

①发动机运转平稳,工况正常,起动性能良好、无异响、无“三漏”。

②调整气门间隙

进气门间隙:

0.30mm,

排气门间隙:

0.50mm

机油压力怠速不低于0.10Mpa;额定转速不低于0.35Mpa,正常水温85℃~95℃。

符合国家标准。

表2底盘部分

系别:

制动系(附油,气路)

作业项目

作业内容

技术要求

1气压表

2制动阀

3贮气筒及附件

4继动阀及快放阀

5手动阀

6门泵及三路开关

7检查管道

8制动摩擦块及制动盘

9制动钳总成

10制动鼓,轮毂及轮毂轴承

11制动蹄

12制动底板及支承销

13回位弹簧

14制动凸轮及凸轮轴支承

15制动调节臂总成

16制动气室总成

17空气干燥器

18四回路保护阀

19制动软管

20自动润滑系统

检查气压表,紧固各部螺栓及管路连接件。

(1)直踏式阀体外部的检查

(2)拆检阀门的工作情况

(3)调整工作行程

(1)检查及紧固管接头和贮气筒体、支架和环箍

(2)检查放水阀

(1)检查阀体及管接头的损伤和紧固情况

(2)功能检查

检查外观、功能、紧固情况。

(1)门泵固定检查,气密及功能检查。

(2)三路开关(气)检查。

(1)硬管的连接及外形检查

(2)软管的检查

检查,紧固。

检查、调整、更换、左右互换

检查、紧固、润滑

(1)拆检制动鼓。

(2)轮毂内,外轴承的清洗,检查。

拆检

拆检制动底板

检查

拆检

拆检制动调节臂总成。

更换

检查

检查、调整、更换

检查

检查

检查,补充,视情维修

①表面读数清楚,防护完好不漏气,指针反应灵敏,回零正确。

②固定可靠,管接头可靠无损

③气压在0.9MPa时5分钟气压降值不超过0.05MPa。

①阀体无裂纹,螺栓紧固。

②接头紧固良好,保护装置齐全,装配合理,无擦碰。

①制动踏板位置正确,支撑位紧固,传力机构不变形,开口销齐全有效。

②阀体工作面完整,压痕深不大于0.2mm。

③运动灵活,装复可靠。

①进,排气阀间隙;

进气间隙:

2.8mm;

排气间隙:

1.2+0.2mm;

制动阀挺杆最大行程9.7mm

制动阀最大挺杆力1670N

踏板传动比4.2

踏板最大行程41mm

最大踏板力80N

②自由行程10mm

③784KPa试压不漏气

①无滑牙现象,牙损不超过2牙,筒无漏损。

②紧固、完好

排水放污,关阀严密,开关灵活。

①接头螺纹损坏不超过2牙,无滑牙现象,紧固有效,不漏气,固定可靠。

②进排气迅速、有效,不漏气。

①固定良好,壳体应无损坏,接头紧固有效。

②手柄操纵灵活可靠,进排气迅速,不漏气。

门泵定位准确可靠,传动件活动关节加润滑油,工作应灵活,关门平整,开门量不应小于900mm。

气压在900KPa时无漏气现象,气压400KPa至900KPa间活塞运动灵活,缓冲安全装置有效可靠。

固定可靠,管接头紧固不漏气,

气压为400KPa~900KPa开关畅通有效。

管壁无损伤,凹凸不超过1/3,畅通,固定管卡稳定齐全,无擦碰。

接头紧固良好,保护装置齐全,装配合理,无擦碰。

★CDK6121CAR

①摩擦片允许磨损极限:

背板厚度+剩余摩擦片厚度(≤12mm)不得有烧焦、磨光及油污染。

②制动盘最大放射状裂纹≤0.5mm(宽)、不均匀度≤1.5mm,不得有径向裂纹(贯通摩擦表面)和变形,表面粗糙度不大于3.4μm,制动盘允许磨损极限厚度≥37mm

①制动钳调整器无锈蚀、损坏,无紧涩感。

②调整杆护套及间隙调节器螺杆不得扭曲变形,压力臂球窝内涂润滑脂。

③检查制动钳工作行程滑动自如。

④检查制动器间隙0.5mm~1.2mm

⑤防尘盖及胶盖不得有龟裂变形、缺失。

1制动鼓不得有裂纹和变形。

②搪磨制动鼓、失圆度不大于0.2mm

③内表面粗糙度6.3

④内表面公称直径使用极限不大于426mm。

⑤圆柱度公差0.063mm。

⑥同轴度和端面圆跳动公差均为0.12mm.

①内、外轴承内外圈滚道无烧蚀,与孔配合不松动。

②内、外轴承滚子无烧蚀,转动灵活。

①制动蹄无明显变形和裂纹,与凸轮接触面光滑平整。

②制动蹄轴孔与支承销配合间隙小于0.175mm.

③摩擦中表面圆整清洁

④摩擦中铆钉孔的沉孔深度为其厚度的2/3,摩擦中与蹄片铆接牢固,与制动鼓接触面不得小于75%,并保证两端先接触。

无变形,无裂纹,铆钉不松动,支承销与制动底板支承销孔配合间隙小于0.30mm。

无永久变形。

①制动凸轮轴无变形,工作表面磨损正常,直线度公差为0.15mm,凸轮轴与支承孔配合间隙不大于0.150mm.

②制动凸轮轴装入孔内应转动自如,无紧涩感.

调整灵活可靠,不打滑,调整后应锁紧锁定装置。

自动调节臂长度:

前125mm

后125mm

①在900KPa气压下不漏气。

②推杆选种应在下列范围内:

前制动室外为25+10mm

弹簧制动室为30+10mm

③左右推杆行程同轴差小于5mm

④制动气室拧紧力矩:

内螺母8~15N.M

锁紧螺母22~25N.M

检查弹簧储能缸压缩弹簧长度。

①检查再生气路是否畅通,更换干燥筒。

②过载保护额定气压0.75~0.95Mpa。

③壳体不得有裂纹、变形和缺损,工作正常、不漏气。

连接牢固,工作正常不漏气。

开启压力0.7Mpa

动态关闭气压0.5Mpa

工作压力2Mpa

不老化,龟裂,不擦伤。

自动润滑工作正常,润滑管道齐全有效,油面符合规定。

1检查油泵和分配器的螺栓连接有无松动

2润滑点30个

★CDK6121CAR润滑点24个

3工作压力3.8Mpa

系别:

转向系及助力装置

21转向节,转向节臂,梯形臂及主销衬套

22转向节推力轴承

横、直拉杆

23动力转向系

角转器

24前束

(1)拆检转向节。

(2)检查转向节臂,梯形臂。

(3)检查衬套

(4)检查转向助力装置

检查、更换

拆检、更换

⑴检查动力转向器

检查、更换

⑵检查、润滑、更换

⑶检查、清洁、补充、

更换

⑷检查,紧固转向器上下支承

⑸转向摆臂的检查

⑹检查,调校、润滑转向轴万向节及滑动齿套

⑺检查前轴主销、润滑

检查、调校

①转向节不得有裂纹(探伤检查)。

②转向节端头螺纹损伤不得超过2牙。

③转向节与前轴上端面装配间隙不大于0.25mm

无明显变形,无裂纹,与转向节连接应紧固可靠

无损坏,油孔畅通.

油面充足,装置完好,工作有效,不漏油.

磨损正常,运转灵活

①横直拉杆无明显变形,无裂纹。

直线公差度<2mm

②球头销无裂纹及烧蚀,工作表面磨损正常。

球头销座磨损不超过0.20mm.。

球头销小端面(锥颈)应低于锥孔端面2mm。

球面量磨损不超过0.40mm。

轴颈磨损量不超过0.80mm。

③球头碗应无破裂,脱皮,球碗承孔磨损量不超过0.10mm,弹簧无永久变形、裂纹,弹簧高度不低于标准0.30mm。

④小量负荷转变为径向移动,允许最大径向移动≤0.25mm

驰派达M100P1基本参数:

前桥负荷(t)4.9~6.4

输出扭矩(N·m)4844

额定压力(bar)150

流量范围(L/min)11.4~19.3

传动比18.9:

1

摆臂最大有效转动95°

最高工作温度(℃)121

输出轴直径(mm)50.8

干重(Kg)34.1

输入轴可转动圈数5.0

①外观及各安装螺孔应无明显损伤

2排气螺塞和行程限位卸压柱塞杆应能拧出、拧进,拧紧。

3转向器无裂纹,不漏油。

④进行无负荷实验时转向灵活无阻滞,方向盘自由行程小于15°。

工作正常,连接可靠不松旷、无阻滞。

①转向万向节带滑动叉总成、转向传