用UG软件绘制减速器机座说明书一 壳体的绘制.docx

《用UG软件绘制减速器机座说明书一 壳体的绘制.docx》由会员分享,可在线阅读,更多相关《用UG软件绘制减速器机座说明书一 壳体的绘制.docx(31页珍藏版)》请在冰豆网上搜索。

用UG软件绘制减速器机座说明书一壳体的绘制

用UG软件绘制减速器机座说明书

一壳体的绘制

(一)构建主基体

1.进入UG软件,新建一个“新部件文件”,文件名为“JIZUO”,单位选择毫米。

进入建模模式,进入到绘制草图界面,令XC-YC平面作为草图平面,单击“确定”按钮,完成草图的平面的设定。

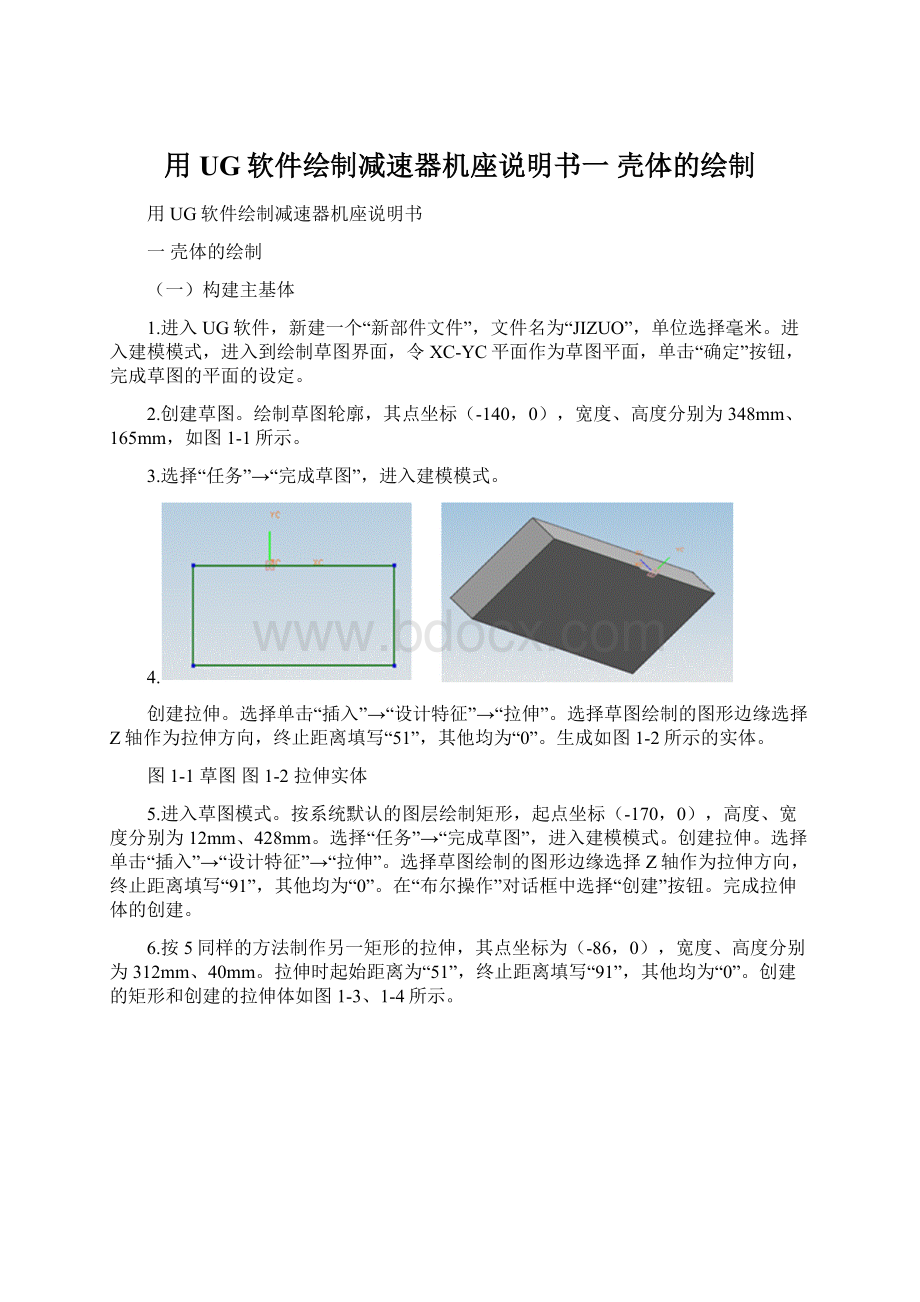

2.创建草图。

绘制草图轮廓,其点坐标(-140,0),宽度、高度分别为348mm、165mm,如图1-1所示。

3.选择“任务”→“完成草图”,进入建模模式。

4.

创建拉伸。

选择单击“插入”→“设计特征”→“拉伸”。

选择草图绘制的图形边缘选择Z轴作为拉伸方向,终止距离填写“51”,其他均为“0”。

生成如图1-2所示的实体。

图1-1草图图1-2拉伸实体

5.进入草图模式。

按系统默认的图层绘制矩形,起点坐标(-170,0),高度、宽度分别为12mm、428mm。

选择“任务”→“完成草图”,进入建模模式。

创建拉伸。

选择单击“插入”→“设计特征”→“拉伸”。

选择草图绘制的图形边缘选择Z轴作为拉伸方向,终止距离填写“91”,其他均为“0”。

在“布尔操作”对话框中选择“创建”按钮。

完成拉伸体的创建。

6.按5同样的方法制作另一矩形的拉伸,其点坐标为(-86,0),宽度、高度分别为312mm、40mm。

拉伸时起始距离为“51”,终止距离填写“91”,其他均为“0”。

创建的矩形和创建的拉伸体如图1-3、1-4所示。

图1-3创建矩形图1-4拉伸结果

(二)绘制壳的主体

1.选择“编辑”→“变换”,系统弹出“类选择”工具条,单击该工具条中的“类选择”按钮,弹出“变换”对话框。

在对话框中单击“类型”按钮,弹出“根据类型选择”对话框,选择实体,单击“确定”,返回到“变换”对话框,单击“选择所有的”,系统弹出“变换”对话框,如图1-5所示。

选择“用平面做镜像”。

系统弹出“平面”对话框,选择主要X-Y平面,即法线方向为Z轴,确定后系统弹出“变换”对话框如图1-6所示,选择“复制”确定后得到图1-7所示的实体。

2.选择“插入”→“联合体”→“求和”,系统弹出“求和”对话框,如图1-8所示。

选择所有实体,单击“确定”后得到图1-9所示的结果。

3.创建分割,选择“分割体”按钮,系统弹出分割体对话框,如图1-10所示。

确定后系统弹出要求输入名称的“分割体”对话框,如图1-11所示。

选择实体全部,单击确定后弹出“分割体”对话框如图1-12所示。

选择“定义基准平面”,选择机座凸起部分的各侧平面为基准面,将箱体中间部分分离出来。

偏置文本框设置为“0”,单击“基准平面”对话框中的确定按钮,系统弹出“分割体”对话框,如图1-13所示。

确定完成分割如图1-14所示。

图1-5变换对话框图1-6类型对话框

图1-7复制结果图1-8求和对话框

图1-9求和结果图1-10分割体对话框

图1-11确定名称图1-13确定完成

图1-12定义分割图1-14完成分割

4.选择“外壳”命令按钮,利用该对话框对9中得到的实体进行抽壳,选择抽壳面,在厚度文本框中输入参数“8”,抽壳公差采用默认值,确定应用后得到如图1-15所示特征。

5.添加“边倒圆”特征,选择壳体内部边缘,“默认半径”参数为“6”。

确定后得到图1-16所示的壳体。

图1-1

5抽壳特征图1-16倒角结果

二底板的绘制

(一)草绘底板

1.单击“打开”图标,弹出“打开部件文件”对话框。

选择“JIZUO”进入建模模式,然后进入草图模式,令XC-YC平面作为草图平面,单击“确定”按钮,完成草图的平面的设定。

2.创建矩形。

起点坐标(-140,-150),宽度、高度分别为368mm、20mm。

完成草图,重新进入建模模式。

3.创建拉伸体。

选择草图绘制的图形边缘,选择Z轴作为拉伸方向,起始距离为“-95”,终止距离为“95”,其它均为“0”,选择“创建”按钮,完成创建的实体如图2-1所示。

4.选择“求和”按钮,进行布尔运算,选择所有实体,单击确定按钮得到的结果如图2-2所示。

图2-1创建实体图2-2求和结果

(二)修剪造型

5.单击“草图”图标,令XC-YC平面作为草图平面,单击“确定”按钮,完成草图的平面的设定。

建立矩形,起点坐标为(-170,35),宽度、高度分别为5mm、70mm,完成创建。

结果如图2-3所示。

单击“完成草图”图标,进入建模模式。

6.创建拉伸体,选择草图绘制的图形边缘,选择X轴作为拉伸方向,起始距离为“-140”,终止距离为“228”,其它均为“0”,选择“创建”按钮,完成创建的实体如图2-4所示。

7.选择“插入”→“联合体”→“求差”,进行布尔差运算,选择步骤6中得到的实体,单击“确定”按钮,所得底板结果如图2-5所示。

图2-3草绘矩形图2-4完成实体

图2-5完成底板

三轴承凸台的绘制

(一)绘制大轴承凸台

1.单击“打开”图标,弹出“打开部件文件”对话框。

选择“JIZUO”进入建模模式,然后进入草图模式,令XC-YC平面作为草图平面,单击“确定”按钮,完成草图的平面的设定。

2.选择“插入”→“圆”,或者直接单击“圆”图标按钮,初始坐标选择(0,0),直径为140mm,得到如图3-1所示的圆。

制作一个直径为100mm的同心圆,如图3-2所示。

绘制水平直线,起点坐标为(-230,0)、长度为400mm、角度为0。

图3-1绘制圆图3-2绘制同心圆

3.剪裁草图。

选择“编辑”→“快速修剪”,或者单击工具条中的“快速修剪”图标,修剪结果如图3-3所示。

单击“完成草图”图标,返回到建模模式。

4.创建拉伸体,选择草图绘制的图形边缘,选择Z轴作为拉伸方向,起始距离为“51”,终止距离为“98”,其它均为“0”,选择“创建”按钮,完成创建的实体如图3-4所示。

5.选择“插入”→“关联复制”→“实例”,系统弹出“实例”对话框,单击“镜像体”选项,弹出“镜像体”对话框,将拉伸到的轴承面作为镜像特征,选择主X-Y平面为镜像平面,确定后结果如图3-5所示。

图3-3修剪结果图3-4拉伸实体

图3-5镜像结果图3-6选择分割实体

6.

对得到的实体进行分割。

选择机座与端面如图3-6所示为分割体。

在“分割体”对话框中选择“定义圆柱面”选项,弹出“定义圆柱曲面”对话框,定义圆柱曲面的直径为100mm,方向选择“点+ZC”,基点为(0,0,0,),方向为“方向”。

系统弹出“分割体”对话框,单击“确定”按钮,分割结果如图3-7所示。

用鼠标左键选择如图3-8所示实体,用键盘的Delete键删除,得到实体如图3-9所示。

图3-7分割结果图3-8选择实体

图3-9删除结果

(二)绘制小轴承凸台

1.进入草图模式,令XC-YC平面作为草图平面,单击“确定”按钮,完成草图的平面的设定。

选择“插入”→“圆”,或者直接单击“圆”图标按钮,初始坐标选择(150,0),直径为120mm,得到如图3-10所示的圆。

制作一个直径为80mm的同心圆,如图3-11所示。

绘制水平直线,起点坐标为(75,0)、长度为250mm、角度为0。

2.剪裁草图。

选择“编辑”→“快速修剪”,或者单击工具条中的“快速修剪”图标,修剪结果如图3-12所示。

单击“完成草图”图标,返回到建模模式。

图3-10绘制圆图3-11绘制同心圆

图3-12修剪结果

3.创建拉伸体,选择草图绘制的图形边缘,选择Z轴作为拉伸方向,起始距离为“51”,终止距离为“98”,其它均为“0”,选择“创建”按钮,完成创建的实体如图3-13所示。

4.

创建镜像体,并对实体进行分割。

参见步骤5、6,只需把圆柱曲面的直径改为80mm、基点坐标改为(150,0,0),即可完成创建,得到的结果轴承凸台如图3-14所示。

图3-13拉伸结果图3-14完成结果

四加强肋的绘制

(一)草绘肋板拉伸面

1.单击“打开”图标,弹出“打开部件文件”对话框。

选择“JIZUO”进入建模模式,然后进入草图模式,草图为默认层。

2.创建草图。

令XC-YC平面作为草图平面,单击“确定”按钮,完成草图的平面的设定。

绘制圆,初始坐标选择(0,0),直径为140mm。

按同样的方法绘制另一个圆,圆点的坐标为(150,0)直径为120mm,得到的结果如图4-1所示。

3.创建矩形。

起点坐标(-3.5,-55),宽度、高度分别为7mm、95mm,绘制另一个矩形,起点坐标(146.5,-55),宽度、高度分别为7mm、95mm,得到如图4-2所示的两个矩形。

图4-1绘制圆图4-2绘制矩形

4.剪裁草图。

选择“编辑”→“快速修剪”,或者单击工具条中的“快速修剪”图标,修剪结果如图4-3所示。

单击“完成草图”图标,返回到建模模式。

5.

创建拉伸体,选择草图绘制的图形边缘,选择Z轴作为拉伸方向,起始距离为“51”,终止距离为“93”,其它均为“0”,选择“创建”按钮,完成创建的实体如图4-4所示。

图4-3修剪结果图4-4拉伸结果

(二)肋板的拔模和镜像

1.创建拔模角。

单击“拔模角”图标或者下拉菜单“插入”→“细节特征”→“拔模”,弹出“拔模角”对话框,角度文本框填写参数“3”,距离公差、角度公差按默认选项。

选择拔模方向为YC轴,选择拔模体所在面,如图4-5、4-6所示。

然后输入参数3”,单击确定后完成肋板的拔模,按如上方法拔模另一肋板,得到如图4-7所示的实体。

2.利用镜像原理复制另一端的肋板。

选择“插入”→“关联复制”→“实例”,系统弹出“实例”对话框,单击“镜像体”选项,弹出“镜像体”对话框,将拉伸到的轴承面作为镜像特征,选择主X-Y平面为镜像平面,确定后结果如图4-8所示。

图4-5选择拔模面图4-6选择拔模面

图4-7拔模结果图4-8镜像结果

(三)轴承凸台的拔模

1.创建拔模角。

单击“拔模角”图标或者下拉菜单“插入”→“细节特征”→“拔模”,弹出“拔模角”对话框,拔模方向选择ZC轴,选择拔模平面如图4-9和4-10所示面,距离公差、角度公差按默认选项。

然后输入参数“6”,单击确定后成,完成轴承孔的拔模如图4-11所示。

2.按1所示方法拔模小轴承孔,得到如图4-12所示的实体。

3.

按步骤1、2的方法拔模另一侧的轴承凸台得到如图4-13所示的轴承凸台。

图4-9拔模面图4-10拔模面

图4-11拔模结果图4-12拔模结果

图4-13造型结果

五油标孔的创建

(一)基准轴和基准面的绘制

1.

创建基准平面,单击“基准平面”图标或下拉菜单“插入”→“基准/点”→“基准平面”,弹出基准平面对话框,在试图中选择如图5-1所示的平面。

在偏置文本框中输入参数值“0”,生成如图5-2所示的基准平面。

图5-1选择平面图5-2生成基准平面

图5-3点构造器图5-4选择端点图5-5生成基准轴

2.创建基准轴。

选择“插入”→“基准/点”→“基准轴”,创建基准轴。

打开点构造器如图5-3所示,选择两个端点的坐标分别为(-140,-91,-51)和(-140,-91,51)。

选择该线段的两个端点,如图5-4所示,生成如图5-5所示的基准轴。

此轴通过线段。

3.创建基准平面。

单击“基准平面”图标或下拉菜单“插入”→“基准/点”→“基准平面”,弹出基准平面对话框,选择如图5-6所示的基准平面和5-7所示的基准轴。

将对话框中的角度设置为“135”,单击确定按钮后获得如图5-8所示的倾斜斜面。

图5-6选择基准平面图5-7选择基准轴

图5-8获得平面

(二)凸垫的创建与造型

1.

创建凸垫。

单击“凸垫”图标或下拉菜单“插入”→“设计特征”→“凸垫”,弹出“凸垫”对话框,选择“矩形”选项,弹出“矩形凸垫”对话框,按照步骤4创建的基准平面作为凸垫的放置面,如图5-9所示长度为“26”、宽度为“42”、高度为“20”,其他选项为“0”,单击确定后得到如图5-10所示的凸台。

图5-9“矩形凸垫”对话框图5-10获得结果

2.

选择“定位”对话框中的“直线到直线”按钮如图5-11所示,单击确定后得到如图5-12所示的凸台。

图5-11定位凸垫图5-12获得结果

3.创建圆角。

选择“’插入”→“细节特征”→’“边倒圆”,弹出“边倒圆”对话框。

半径参数设为“13”,选择如图5-13所示的凸台进行圆角操作,单击确定后得到如图5-14所示的圆角结果。

图5-13倒圆角图5-14倒圆角结果

图5-15切割结果

4.选择“分割体”按钮,系统弹出“分割体”对话框,选择全部实体,单击确定后系统弹出“分割体”对话框,选择“定义基准平面”选项,选择基座凸起部分的一侧平面为基准平面,将箱体中间部分分离出来。

偏置文本框设为“0”系统弹出“分割体”对话框,单击确定完成分割。

用鼠标选择凸台在腔体内的部分,单击Delete键,得到如图5-15所示的结果。

5.单击“孔”图标或下拉菜单“插入”→“设计特征”→“孔”,弹出“孔”的对话框,选择简单孔图标。

设定孔德沉头直径为“15”、沉头深度“1”、尖角为“118”,孔的直径为“13”,孔的深度为“50”。

选择凸台表面作为孔的放置面,单击“确定”按钮,弹出“定位”对话框,选择“点到点”定位方式,弹出“点到点”对话框,选择凸台面的圆弧轮廓如图5-16所示,系统弹出“设置弧的位置”对话框,选择“圆心”选项,得到如图5-17所示的圆孔。

6.创建螺纹。

选择“插入”→“设计特征”→“螺纹”,系统弹出定义“螺纹对话框”,选择“详细的”单选项,选择如图5-18所示的圆孔内表面,对话框中的主直径为“15”、长度为“12”、螺距为“1.25”、角度为“60”,“旋转”选择为“右手”。

单击确定后,得到的螺纹和油标孔分别如图5-19所示。

图5-16定位孔图5-17获得圆孔

图5-18选择孔图5-19获得螺纹孔

六吊环的创建

(一)草绘吊环

1.单击“打开”图标,弹出“打开部件文件”对话框。

选择“JIZUO”进入建模模式,进入草图模式,选择默认层。

2.创建草图。

令XC-YC平面作为草图平面,单击“确定”按钮,完成草图的平面的设定。

绘制直线,选择坐标为(-170,-12)、长度为23mm,角度为270。

制作另外两条直线。

直线1始坐标为(-170,-12),长度为30mm,角度为0;直线2始坐标(-140,-12),长度为40mm角度为270。

3.绘制两个圆。

圆1的坐标为(-163,-35)、直径为14mm;圆2的圆心坐标为(-148,-35),长度为16mm。

4.按同样的方法制作另外一个提重环的草图,选择直线坐标为(228,-12)、长度为23mm,角度为270。

制作另外两条直线。

直线1始坐标为(228,-12),长度为30mm,角度为0;直线2始坐标(258,-12),长度为40mm角度为270。

绘制两个圆。

圆1的坐标为(236,-35)、直径为16mm;圆2的圆心坐标为(251,-35)直径为14mm。

5.剪裁草图。

选择“编辑”→“快速剪裁”,或者单击工具条中的“快速修剪”按钮修建图形,结果如图6-1所示。

图6-1草绘修剪外形

6.选择“完成草图”按钮,退出草图模式,进入建模模式。

(二)实体拉伸

1.创建拉伸,。

单击“插入”“设计特征”→“拉伸”,创建拉伸体。

选择草图绘制的图形边缘,如图6-2所示。

选择Z轴作为拉伸方向,起始距离填写“-10”,终止距离填写“10”,其他均为“0”,单击“创建”按钮,完成创建的吊环如图6-3所示。

图6-2选择拉伸轮廓

图6-3拉伸结果

七放油孔和孔系的创建

(一)放油孔的绘制

1.创建圆台。

单击“圆台”图标或下拉菜单“插入”→“设计特征”→“圆台”,弹出“圆台”对话框,在对话框中输入直径“30”、高度“5”、拔模角“0”。

选择如图7-1所示的平面,系统弹出“定位”对话框,单击“点到点”图标,系统弹出“点到点”对话框。

选择孔,系统弹出“设置圆弧”对话框,选择“圆心”选项。

单击“确定”按钮,获得如图7-2所示的凸台。

2.

选择“求和”按钮,将凸台与侧壁运算为一体。

图7-1选择平面图7-2凸台外形图

3.单击“孔”图标,或者“插入”→“设计特征”→“孔”,弹出“孔”的对话框。

选择简单孔。

孔的直径为“14”,尖角为“118”,孔的深度为“50”。

选择如图所示的平面。

系统弹出“定位”对话框,系统弹出“对对点”对话框,选择凸台表面的边缘,系统弹出“设置圆弧“对话框选择”圆心“选项,获得如图7-3所示的孔。

4.单击下拉菜单“插入”→“设计特征”→“螺纹”,系统弹出“螺纹”对话框,选择“符号的”选项,选择步骤3中插入的孔的内表面,单击确定后获得如图7-4所示的实体。

5.选择“求和”按钮,将基座合并为一体。

图7-3创建孔图7-4得到实体

(二)孔系的构建

6.定义孔的圆心。

选择“插入”→“基准\点”→“点”,系统弹出“点”的工具条,单击捕捉工具条上的“点构造器”对话框,如图7-5所示。

定义点的坐标如图7-6所示。

获得台阶上的6个孔的圆心如图7-7所示。

7-5点构造器

图7-6创建的坐标点

图7-7创建的基准点

7.创建孔。

单击“孔”图标,或者“插入”→“设计特征”→“孔”,弹出“孔”的对话框。

选择简单孔。

孔的直径为为“118”,孔的深度为“50”。

选择如图7-9所示的平面。

系统弹出“定位”对话框,系统弹出“对对点”对话框,选择步骤6所定的点,获得如图7-10所示的孔。

图7-8选择平面图7-9创建孔

图7-10创建孔的外形

8.按如上方法插入如图7-11所示的两个点。

图7-11插入点的坐标

9.创建孔。

单击“孔”图标,或者“插入”→“设计特征”→“孔”,弹出“孔”的对话框。

选择简单孔。

孔的直径为“11”,尖角为“118”,C-沉头直径为“10”,C-沉头深度为“2”。

因为要建立一个通孔,所以孔深度只要超过边缘厚度即可,此处设置孔的深度为“50”。

选择步骤8插入的两个点,以这两个点为圆心,制作两个圆孔,获得如图7-12所示的孔。

图7-12创建孔外形

10.按如上方法插入图7-13所示的两个点。

图7-13插入点的坐标

11.创建孔。

单击“孔”图标,或者“插入”→“设计特征”→“孔”,弹出“孔”的对话框。

选择沉头孔。

孔的直径为“8”,尖角为“118”,C-沉头直径为“10”,C-沉头深度为“2”。

因为要建立一个通孔,此处设置孔的深度为“50”。

因为要建立一个通孔,此处设置孔的深度为“50”。

选择步骤10中插入的两个点,以这两个点为圆心,制作两个圆孔,获得如图7-14所示的孔。

图7-14创建孔

12.按如上的方法插入如图7-15所示的四个点。

图7-15插入点坐标

13.单击“孔”图标,或者“插入”→“设计特征”→“孔”,弹出“孔”的对话框。

选择沉头孔。

孔的直径为“24”,尖角为“118”,C-沉头直径为“36”,C-沉头深度为“2”。

因为要建立一个通孔,此处设置孔的深度为“50”。

选择步骤12中插入的四个点,以这四个点为圆心,制作4个圆孔,如图7-16所示。

14.

完成的孔系如图7-17所示。

图7-16创建孔图7-17完成造型

八完成整体造型

(一)倒圆角修饰

1.添加边倒圆特征。

半径参数设为“20”,选择底座的4条边进行倒圆角操作。

获得如图8-1所示的模型。

图8-1圆角操作结果

2.选择上端面的边进行圆角操作。

半径参数设为“44”,获得如图8-2所示的模型。

图8-2倒角结果

3.

选择凸台的边进行圆角操作。

半径参数设为“5”,获得如图8-3所示的模型。

图8-3倒角结果

4.单击“倒圆角”命令,弹出圆角对话框。

为基座的4个棱边进行倒圆角操作,圆角半径为14mm,再为轴承座与基座主体连接处倒圆角操作,圆角半径为4mm。

再分别为筋与底座连接处、筋的棱边、筋与轴承座的连接处进行倒圆角操作,圆角半径为3.5mm。

(二)轴承凸台孔的绘制

1.选择“插入”→“基准/点”→“点”,系统弹出“点”工具条。

单击捕捉工具条上的“点构造器”对话框,定义点得坐标如图8-4、8-5所示。

图8-4定义点

2.单击“孔”图标,或者“插入”→“设计特征”→“孔”,弹出“孔”的对话框。

选择简单孔。

孔的直径为“14”,尖角为“118”,孔的深度为“50”。

单击确定后选择“点到点”定位方式,然后选择步骤4中定义的点,单击确定后得到如图8-6所示的孔。

图8-5定义点结果图8-6创建孔

3.选择“插入”→“联合复制”→“实例”,系统弹出实例对话框,选择“环形阵列”选项。

选择步骤3中的孔特征,“方法”选项为“一般”,数字为“2”,角度为“60”。

系统弹出如图8-7所示的对话框,选择“点和方向”按钮。

系统弹出“矢量构成”对话框,如图8-8所示,选择Z轴方向,系统弹出“点构造器”对话框,如图8-9所示,按如图所示填写,单击“确定”按钮。

系统弹出“创建引用”对话框,如图8-10所示,选择“是”按钮,获得如图8-11所示的实体。

图8-7“引用”对话框

图8-8“矢量构成”对话框图8-9“点构造器”对话框

图8-10“创建引用”对话框图8-11创建孔

4.选择步骤2的孔继续阵列,将角度设为“-60”,其他步骤中得参数相同。

单击“确定”按钮后获得如图8-12所示的外形。

5.选择“插入”→“基准/点”→“点”,系统弹出“点”工具条。

单击捕捉工具条上的“点构造器”对话框,如图8-13所示,定义点的坐标,得到结果如图8-14所示。

图8-12创建孔

图8-13“点构造器”对话框图8-14定义点结果

6.单击“孔”图标,或者“插入”→“设计特征”→“孔”,弹出“孔”的对话框。

选择简单孔。

孔的直径为“8”,尖角为“118”,孔的深度为“15”。

选择步骤5中定义的点,确定后得到如图8-15所示的孔。

图8-15创建孔

7.按照步骤3、4的方法进行环形阵列,在“点构造器”对话框中选择基点“150,0,0”,其他参数相同,获得如图8-16所示的外形。

图8-16所得结果

8.选择“插入”→“联合复制”→“实例”,系统弹出“实例”对话框,选择对话框中得“镜像特征”选项。

系统弹出“镜像特征”对话框,单击以上制作的所有孔,选择X-Y平面为镜像面。

单击确定,完成所有孔。

9.单击下拉菜单“插入”→“设计特征”→“螺纹”,系统弹出“螺纹”对话框,选择“符号的”选项,选择如图8-15所示的孔的内表面,单击确定后得到的螺纹如图8-16所示。

图8-15选择孔内表面

图8-16创建螺纹结果