红土镍矿的探索性试验报告.docx

《红土镍矿的探索性试验报告.docx》由会员分享,可在线阅读,更多相关《红土镍矿的探索性试验报告.docx(26页珍藏版)》请在冰豆网上搜索。

红土镍矿的探索性试验报告

1原料性能及其研究方法

1.1原料物化性能

原矿来自印尼爪洼岛和苏拉维奇的红土镍矿,来样有四种,分别为Cy-1-A(破碎干燥后呈红色),Cy-2-A(破碎干燥后呈橙色),Cy-1-B(破碎干燥后呈橙色),Cy-2-B(破碎干燥后呈绿色),A为散料,B为块矿。

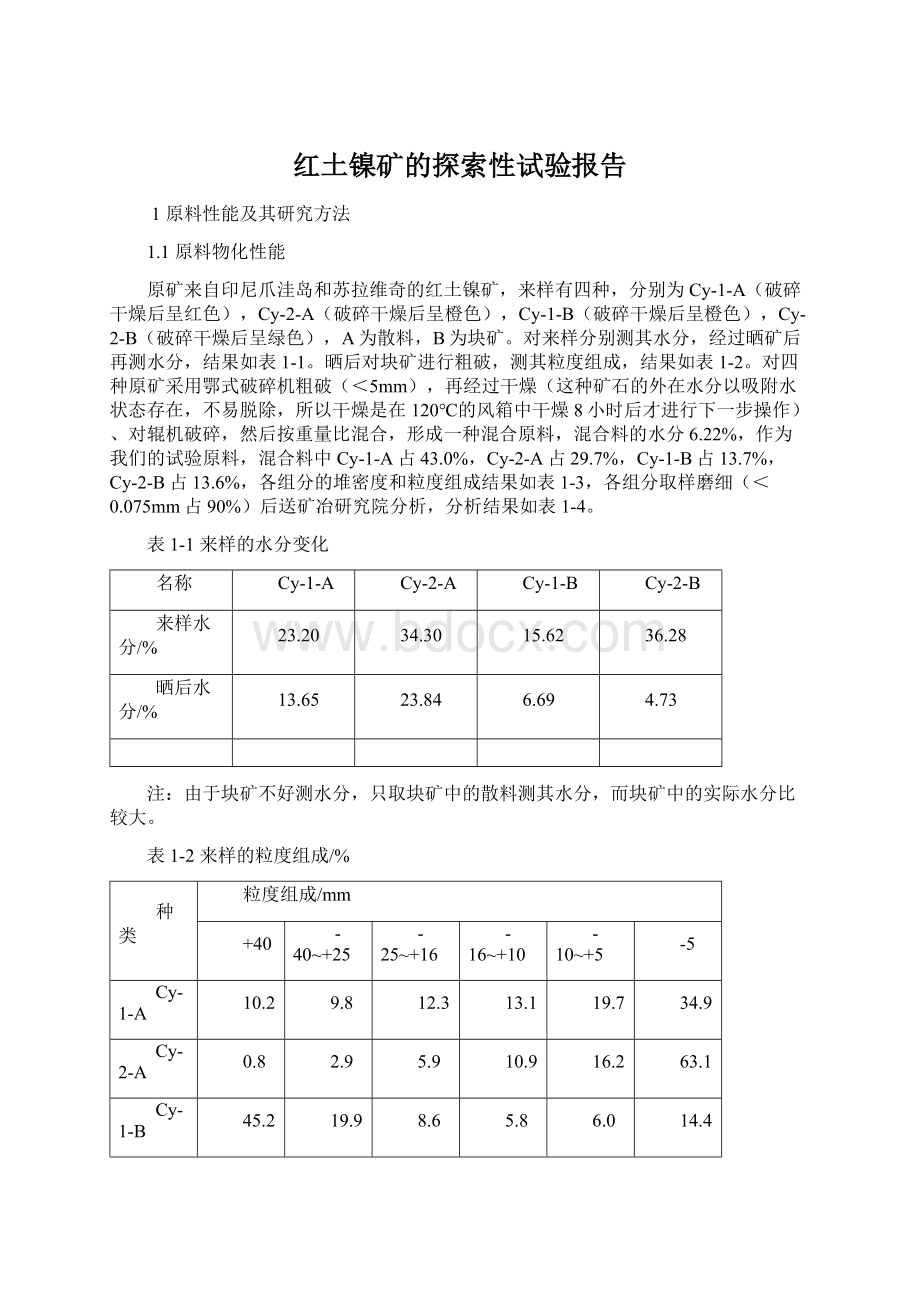

对来样分别测其水分,经过晒矿后再测水分,结果如表1-1。

晒后对块矿进行粗破,测其粒度组成,结果如表1-2。

对四种原矿采用鄂式破碎机粗破(<5mm),再经过干燥(这种矿石的外在水分以吸附水状态存在,不易脱除,所以干燥是在120℃的风箱中干燥8小时后才进行下一步操作)、对辊机破碎,然后按重量比混合,形成一种混合原料,混合料的水分6.22%,作为我们的试验原料,混合料中Cy-1-A占43.0%,Cy-2-A占29.7%,Cy-1-B占13.7%,Cy-2-B占13.6%,各组分的堆密度和粒度组成结果如表1-3,各组分取样磨细(<0.075mm占90%)后送矿冶研究院分析,分析结果如表1-4。

表1-1来样的水分变化

名称

Cy-1-A

Cy-2-A

Cy-1-B

Cy-2-B

来样水分/%

23.20

34.30

15.62

36.28

晒后水分/%

13.65

23.84

6.69

4.73

注:

由于块矿不好测水分,只取块矿中的散料测其水分,而块矿中的实际水分比较大。

表1-2来样的粒度组成/%

种类

粒度组成/mm

+40

-40~+25

-25~+16

-16~+10

-10~+5

-5

Cy-1-A

10.2

9.8

12.3

13.1

19.7

34.9

Cy-2-A

0.8

2.9

5.9

10.9

16.2

63.1

Cy-1-B

45.2

19.9

8.6

5.8

6.0

14.4

Cy-2-B

64.6

10.4

3.7

2.9

4.3

14.1

注:

对两组块矿进行粗破(手工锤击),来样中细小颗粒(-5mm)很少,大部分是在筛分过程中产生。

表1-3各组分的堆密度和粒度组成/%

种类

堆密度/t·m-3

粒度组成/mm

+0.830

-0.830~+0.212

-0.212~-+0.106

-0.106~+0.074

-0.074

Cy-1-A

0.897

18.4

42.0

15.4

9.1

15.2

Cy-2-A

0.973

12.5

42.3

18.9

7.8

18.5

Cy-1-B

0.887

19.3

42.6

16.4

5.9

15.8

Cy-2-B

0.933

13.5

45.9

18.0

7.1

15.5

试验原料

1.006

14.7

42.1

18.1

7.2

17.9

表1-4各组分的化学成分分析/%

种类

TFe

FeO

Fe2O3

Ni

Co

Cu

SiO2

Al2O3

CaO

MgO

MnO2

Cr2O3

S

Ig

Cy-1-A

12.62

0.77

17.18

1.84

0.026

0.0028

44.48

4.18

0.68

15.30

0.24

0.81

0.016

12.76

Cy-2-A

16.96

0.33

23.88

1.78

0.063

0.0028

35.64

4.18

0.66

12.12

0.38

1.08

0.060

16.03

Cy-1-B

10.48

1.18

13.67

1.58

0.013

0.0035

45.34

4.27

0.70

19.85

0.19

0.72

0.015

11.62

Cy-2-B

8.14

1.17

10.34

1.20

0.0085

0.0018

44.68

3.41

0.37

24.34

0.17

0.69

0.035

13.52

混合料

12.54

0.77

17.07

1.70

0.036

0.0028

43.35

3.96

0.65

16.70

0.26

0.93

0.030

13.37

从表1-4可以看出,试验原料全铁品位12.54%,Fe2O317.07%,烧损13.37%,可见铁矿石中主要以褐铁矿形式存在。

全镍品位1.70%。

其中主要脉石矿物二氧化硅,含量为43.35%,氧化镁16.70%,为高镁质红土镍矿。

还原煤是来自新疆的褐煤,经鄂式破碎机粗破(<10mm)后再用对辊破碎机细破(<1mm),既为我们的试验内配煤,煤的工业分析结果如表1-5。

表1-5煤的工业分析

水分/%

灰份/%

挥发份/%

固定碳/%

焦渣特性

4.58

4.74

37.22

57.07

2

从表1-5可以看出,这种煤的挥发份含量高,灰分低,配入铁矿石中焙烧后对铁镍的品位降低不大。

1.2研究方法

前期探索性试验对原料分别进行了物理分选研究,火法研究,火法和物理分选相结合试验研究。

物理分选研究主要是对原料进行摇床试验、反浮选试验、强磁选试验;火法研究主要是试验采用原料内配煤的方法进行还原焙烧,通过改变焙烧的反应器(竖炉、马弗炉和微波炉)、焙烧的温度、时间等来研究焙烧制度对还原的影响,

图1-1试验主流程图

焙烧后经过破碎、磨矿、磁选,从而来实现铁镍和其他元素的分离富集;火法和湿法相结合研究主要是对原料内配煤与不配煤两种情况进行焙烧后再做湿法处理。

试验主流程如图1-1。

2试验结果及其分析

2.1物理分选试验结果及其分析

2.1.1摇床试验

取原矿50g,湿磨5min,-200目达95%,进行摇床试验,试验过程中矿石分为中矿及尾矿带,但分带不是很明显。

过滤烘干制样后中矿和尾矿分别送去化验.化验结果如表2-1。

表2-1矿石磨细后摇床重选试验结果

产品名称

产率/%

铁品位/%

镍品位/%

铁回收率/%

镍回收率/%

中矿

20.00

11.16

1.62

16.00

26.00

尾矿

80.00

14.62

1.15

84.00

74.00

从试验结果可以看出,中矿和尾矿中的铁镍出现了一些分离,中矿中镍高铁低,可见镍所存在的物质比较轻,而铁存在的物质要重,只是分离的效果不是很明显。

2.1.2反浮选试验

由原矿性质得知,原矿中硅所占的比例较大达43.35%,因此可以利用反浮选脱除其中的硅。

反浮选试验采用的铁矿抑制剂为可溶性淀粉;采用十二胺作为捕收剂,浮选铝硅酸盐矿物;Ph调整剂为NaOH;起泡剂为2#油,整个试验流程如图2-1所示。

取原矿50g,磨矿时间为5min,可溶性淀粉用量800g/t,十二胺用量200g/t.十二胺的活性在pH值为9时最强,所以试验过程中用NaOH溶液调节矿浆的pH值为9左右。

试验过程中气泡上的矿比较少。

试验数据如表2-2.从试验数据看出:

尾矿中硅品位并没有得到降低,镍也没有出现分离。

表2-2反浮选试验结果

产品名称

产率/%

硅品位/%

镍品位/%

硅回收率/%

镍回收率/%

精矿

9.87

43.68

1.58

10.06

10.28

尾矿

90.13

42.80

1.51

89.94

89.72

2.1.2.1改变调整剂对反浮选试验的影响

调整剂改用碳酸钠与氧化钙的混合调整剂,碳酸钠:

氧化钙按重量比为1:

4,取碳酸钠0.2g,氧化钙0.8g配制成100ml溶液。

该调整剂既可以调整ph值,而且其中Ca2+是石英的活化剂。

试验流程如图2-2,

表2-3改变调整剂的反浮选试验结果

产品名称

产率/%

硅品位/%

镍品位/%

硅回收率/%

镍回收率/%

精矿

5.37

40.94

1.60

5.00

6.00

尾矿

94.63

41.35

1.51

95.00

94.00

试验现象为:

气泡较少,浮矿不多。

试验结果如表2-3.结果表明改变条件后,反浮选脱硅效果仍然不明显。

可能是捕收剂捕收不到矿物。

做了水筛试验,磨矿5min后-200目大于95%,所以并不是磨矿细度太粗的问题,可能原因是:

十二胺的捕收能力不大或加淀粉过多矿物都被抑制。

2.1.2.2改变抑制剂和捕收剂对反浮选试验的影响

改用变性淀粉做抑制剂、季胺与羟戊酸作为组合捕收剂。

用量为变性淀粉800g/t,季胺200g/t,羟戊酸200g/t,试验流程如图2-3。

试验中加羟戊酸以后气泡由大变为小,并且很丰富,比较正常。

试验结果如表2-4。

试验结果表明:

反浮选脱硅效果还是不明显,可见二氧化硅以硅酸盐状态存在,或者以其它复杂形式存在,采用反浮选的方法不易脱除。

表2-4改变抑制剂与捕收剂后的试验结果

产品名称

产率/%

硅品位/%

镍品位/%

硅回收率/%

镍回收率/%

精矿

17.68

39.96

1.59

19.44

20.12

尾矿

74.42

39.33

1.50

80.56

78.99

2.1.3强磁选试验

取原矿50g,磨矿5min,大致分为两份,配成矿浆浓度为25%的矿浆,分别在电流30A、磁场强度0.7T及电流40A、磁场强度0.9T的磁场中磁选。

磁选后过滤、烘干、称重、磨样、化验。

试验结果如表2-5.

表2-5不同磁场强度的原矿强磁选试验结果

磁场强度/T

精矿/%

尾矿/%

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

0.7

27.10

22.74

1.21

45.25

24.19

72.90

10.23

1.41

54.75

75.81

0.9

30.00

16.69

1.59

40.73

34.39

70.00

10.41

1.30

59.27

65.61

从表2-5可以有以下一些推测:

原矿中大部分镍不是与铁赋存在一起,而可能以硅酸镍的形式存在;当磁场强度增大,反而不利于铁镍的分离;同时也能说明,原矿中的铁镍很分散,和其它元素的堪布紧密,不易分离,采用强磁选的方法来分离富集铁和镍是很困难的。

2.2火法试验结果及其分析

原料准备后,根据红土镍矿中铁和镍的含量,按照化学反应:

Fe2O3+3C=2Fe+3CO↑和NiO+C=Ni+CO↑,配加2倍煤粉,试验煤矿比为0.19∶1,配料后加水调匀进行压团,干燥团块进行焙烧试验,采用竖炉、马弗炉、微波炉还原焙烧,通过改变还原焙烧的时间和温度,研究焙烧的情况,焙烧后通过改变磨矿的矿浆浓度和磨矿时间,研究磨矿对后续磁选分离的影响,并通过调节磁场强度来实现铁镍和其它元素的分离。

2.2.1采用竖炉进行还原焙烧

2.2.1.1焙烧温度对实验的影响

通过采用竖炉进行还原焙烧,研究竖炉焙烧制度下,镍铁的还原情况,试验是在原料条件不变的情况下,改变还原焙烧的温度,各组的温度大致在设定温度左右10℃波动,还原焙烧的时间为2.5h,取焙烧块20g破碎后进行湿式球磨,矿浆浓度50%,焙烧1050℃和1100℃两组条件磨矿2min,其它磨矿1min,磁场强度1600Oe,试验的结果如表2-6。

结果分析如图2-4,图2-5。

表2-6不同焙烧温度下实验结果分析

焙烧温度/℃

精矿/%

尾矿/%

物料(焙烧矿)

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

TFe/%

(反算)

TNi/%

(反算)

850

27.80

72.10

11.20

1.33

950

30.35

69.55

10.96

1.33

1000

30.40

69.35

11.20

1.52

1050

25.00

20.04

1.99

36.65

32.53

73.70

11.75

1.40

63.35

67.47

13.67

1.53

1100

5.50

43.15

2.17

16.42

7.36

94.45

12.79

1.59

83.58

92.64

14.45

1.62

1150

20.34

20.43

2.24

28.09

30.96

79.38

13.40

1.28

71.91

69.04

14.79

1.47

图2-4不同焙烧温度下的精矿产率图2-5不同焙烧温度下尾矿Fe、Ni品位

由以上图2-4可知,精矿产率随着温度上升有下降趋势,在1100℃达最低点,然而随着温度的继续升高,产率也随之增加。

其中,1050℃和1100℃温度下磨矿时间为2min。

可见,磨矿时间对产率有较大影响。

由图2-5可看出,随着温度的升高尾矿中Fe品位缓慢增加,在焙烧温度为950℃出现最低点。

而Ni品位有所波动,在焙烧温度为950℃时为1.33。

综合精矿产率考虑,认为焙烧温度在950℃焙烧-分选效果较好。

2.2.1.21150℃下焙烧炉、磨矿时间以及焙烧时间对实验的影响

混合料内配2倍煤,压团,干燥后作为实验原料。

焙烧时罐底铺煤50g,罐顶铺煤至满保护,分别放入1#和2#竖炉焙烧2.5h。

烧后进行磨矿—弱磁选试验:

矿浆浓度为50%,1#炉焙烧矿分两组分别球磨5min和2min,2#炉焙烧矿则磨矿2min和1min进行弱磁选。

矿浆浓度为50%,磁场强度1600Oe。

磨矿磁选后实验结果如下表2-7。

其中1#炉焙烧矿烧损为19.53%,2#炉焙烧矿烧损为25.60%。

表2-71150℃下炉型及磨矿时间对实验结果的影响

磨矿时间/min

精矿/%

尾矿/%

物料(焙烧矿)

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

TFe/%

(反算)

TNi/%

(反算)

5

3.45

62.27

1.82

14.54

4.11

96.5

13.08

1.52

85.46

95.89

14.77

1.53

2

6.05

35.87

2.35

14.50

8.60

93.25

13.72

1.62

85.50

91.40

14.96

1.65

2

6.55

33.21

2.34

15.55

9.50

92.40

12.79

1.58

84.45

90.50

13.99

1.61

1

20.34

20.43

2.24

28.09

30.96

79.38

13.40

1.28

71.91

69.04

14.79

1.47

注:

第一、二组为1#炉焙烧矿,三、四组为2#炉焙烧样。

由表2-7可知,随着磨矿时间的缩短,精矿产率明显增加,虽然精矿中Fe,Ni品位有所下降,但Fe,Ni的回收率明显上升。

其中Ni的回收效果更为显著。

从尾矿品位和回收率来看,磨矿1分钟时,分选效果最好。

而且从磨矿时间为2min的两组数据来看,采用2#炉焙烧效果更好。

在1150℃的温度条件下做了两组焙烧时间的实验,分别在2#竖炉焙烧2.5h和3.5h。

磨矿时间均为1min,其他实验参数保持不变,对比两组实验结果如下表2-8。

其中焙烧2.5h烧损为22.09%,焙烧3.5h的焙烧矿烧损为22.49%。

表2-81150℃下不同焙烧时间实验结果分析

焙烧时间/h

精矿/%

尾矿/%

物料(焙烧矿)

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

TFe/%

(反算)

TNi/%

(反算)

2.5

25.23

74.85

11.38

1.45

3.5

24.57

21.50

2.31

38.66

35.74

73.40

11.42

1.39

61.34

64.26

13.66

1.59

由表2-8可知,在一定焙烧时间的基础上,再对焙烧时间进行延长。

对于Fe,Ni的分选效果,影响不大。

2.2.1.3焙烧温度950℃配煤量对实验的影响

根据表2-6的数据结果,当焙烧温度为950℃时,尾矿中的铁镍的品位下降明显,尾矿产率也有所降低,效果最佳,现改变配煤量为1倍煤进行实验。

其他实验条件不作改变,实验结果如下表2-9。

表2-9950℃下不同配煤量实验结果分析

配煤量/倍

物料(焙烧矿)

精矿/%

尾矿/%

物料(焙烧矿)

TFe/%

(计算)

TNi/%

(计算)

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

TFe/%

(反算)

TNi/%

(反算)

1

13.68

1.85

11.50

88.10

13.25

1.76

2

12.91

1.75

30.35

69.55

10.96

1.33

由表2-9可知,内配1倍煤焙烧-磁选效果明显不如内配2倍煤的情况。

可见,煤量对还原焙烧的影响很大。

取内配2倍煤,焙烧温度950℃焙烧矿进行矿相鉴定,如下图2-6、2-7。

从

图2-6950℃焙烧2.5h矿样边缘部位

图2-7950℃焙烧2.5h矿样边缘中心部位

图可以看出,焙烧块中已经有金属的迁移长大,只是尚不完整。

可能与焙烧的时间,煤粉的用量有关。

2.2.1.4配加1%CaF2竖炉焙烧实验

混合料内配2倍煤,并配入1%的CaF2压团,干燥后作为实验原料。

焙烧时

表2-10添加CaF2焙烧-磁选实验

焙烧温度/℃

磨矿时间/min

精矿/%

尾矿/%

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

950

3

3.20

96.20

12.49

1.56

950

2

57.20

42.57

12.09

1.53

1050

3

4.90

94.55

13.01

1.59

950

3

7.50

89.38

13.36

1.66

注:

第一组为球磨,第二、三、四组为重磨;第四组焙烧时间为4h,其他三组为2.5h。

罐底铺煤30.51g,灌顶铺煤至满保护。

放入竖炉焙烧,进行焙烧温度为950℃和1050℃两组焙烧实验,焙烧时间为2.5h。

烧后进行磨矿-弱磁选试验:

矿浆浓度为50%,磁场强度1600Oe。

实验结果如下表2-10。

由表2-10可知,950℃下焙烧2.5h,重磨2min精矿产率为57.20%,一方面,重磨下有利于颗粒的均匀化,湿磨时颗粒要么很粗,要么就非常细,不利于磁性物质很少,分布又很散的物料;另一方面,焙烧时间长,配有CaF2的情况下,易形成低熔点物质,磁性降低。

2.2.2采用马弗炉进行还原焙烧

混合料内配2倍煤,压团(直径30mm,厚度10mm),干燥后作为实验原料。

放入马弗炉焙烧,进行焙烧温度为1200℃和1250℃的两组实验,焙烧时间2.5h。

还原焙烧后进行磨矿-弱磁选试验:

矿浆浓度为50%,磁场强度1600Oe。

磨矿磁选后实验结果如下表2-11。

表2-11马弗炉焙烧实验结果

焙烧温度/℃

磨矿时间/min

烧损/%

精矿/%

尾矿/%

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

1250

5

28.94

3.62

45.04

5.21

8.30

10.36

96.36

1200

1

25.76

20.60

79.30

15.32

1.60

1200

0.5

25.76

29.60

70.35

15.62

1.58

注:

焙烧块具有很高的强度,看似渣化,部分边缘熔融。

由表2-11可以看出,1250℃下磨矿5分钟,精矿的产率很低,但从精矿中的铁和镍品位来看,已经出现分离富集,在这么高的温度下,可能发生渣和铁镍的分离。

1200℃下的两组,效果不明显,不能达到抛尾的目的,也没能富集铁和镍。

比较前面的低温还原焙烧,可以得出,低温下铁镍缓慢还原,但还不会使得铁和镍跟其它脉石形成渣,有利于铁镍的分离富集,尤其对镍的还原分离有利。

而高温下,在保证还原气氛的情况下,铁镍的还原迅速,也有利于铁镍的分离富集。

马弗炉的焙烧原料有两种成型方式,即压团和球团。

以下是这两种焙烧矿的矿相照片比较,见图2-13~16。

图2-13压团1250℃焙烧边缘部位图2-14压团1250℃焙烧中心部位

图2-15球团1250℃焙烧边缘部位图2-16球团1250℃焙烧中心部位

由图2-13~16可知,焙烧球团的金属颗粒向边缘迁移长大,而压团后的焙烧块中心有少量长大的金属颗粒,边缘有极少的金属颗粒,效果明显没有球团的好。

主要原因可能是:

焙烧前的成型强度不同,球团用手捏成,强度低,而压团是用压团模子高压下压制而成;干燥时球团水分高,形成的气孔多,球团松散,而压团块水分少,内部紧密。

2.2.3采用微波炉进行还原焙烧

混合料内配煤,压成直径为30mm团块。

在无外保护煤和有保护煤两种情况下还原焙烧,微波炉额定功率3.5KW,总共三档,有两档可用,试验过程中开启两档,微波焙烧30min和45min,进行焙烧-弱磁选试验:

矿浆浓度为50%,改变磨矿时间和磁场强度。

磨矿磁选后的实验结果如下表2-14。

表2-14微波焙烧试验结果

配煤量/倍

焙烧时间/min

磨矿时间/min

激磁电流/A

精矿/%

尾矿/%

r

ηFe

ηNi

εFe

εNi

r

ηFe

ηNi

εFe

εNi

2

30

1

1.5

9.85

86.95

12.80

1.52

2

45

1

1.5

17.25

81.70

13.22

1.44

4

45

2

1.5

7.75

92.10

10.76

1.23

4

45

3

1.5

17.80

59.40

5.21

66.27

61.97

81.30

6.62

0.70

33.73

38.03

4

45

3

2.5

44.20

30.21

3.46

79.42

82.38

55.45

6.24

0.59

20.85

17.62

4

45

3

4.5

26.44

41.25

4.66

68.45

72.01

72.56

6.9