完整版盐城经济技术开发区供热站项目工程可行性研究报告.docx

《完整版盐城经济技术开发区供热站项目工程可行性研究报告.docx》由会员分享,可在线阅读,更多相关《完整版盐城经济技术开发区供热站项目工程可行性研究报告.docx(71页珍藏版)》请在冰豆网上搜索。

完整版盐城经济技术开发区供热站项目工程可行性研究报告

盐城经济技术开发区供热站项目工程可行性研究报告

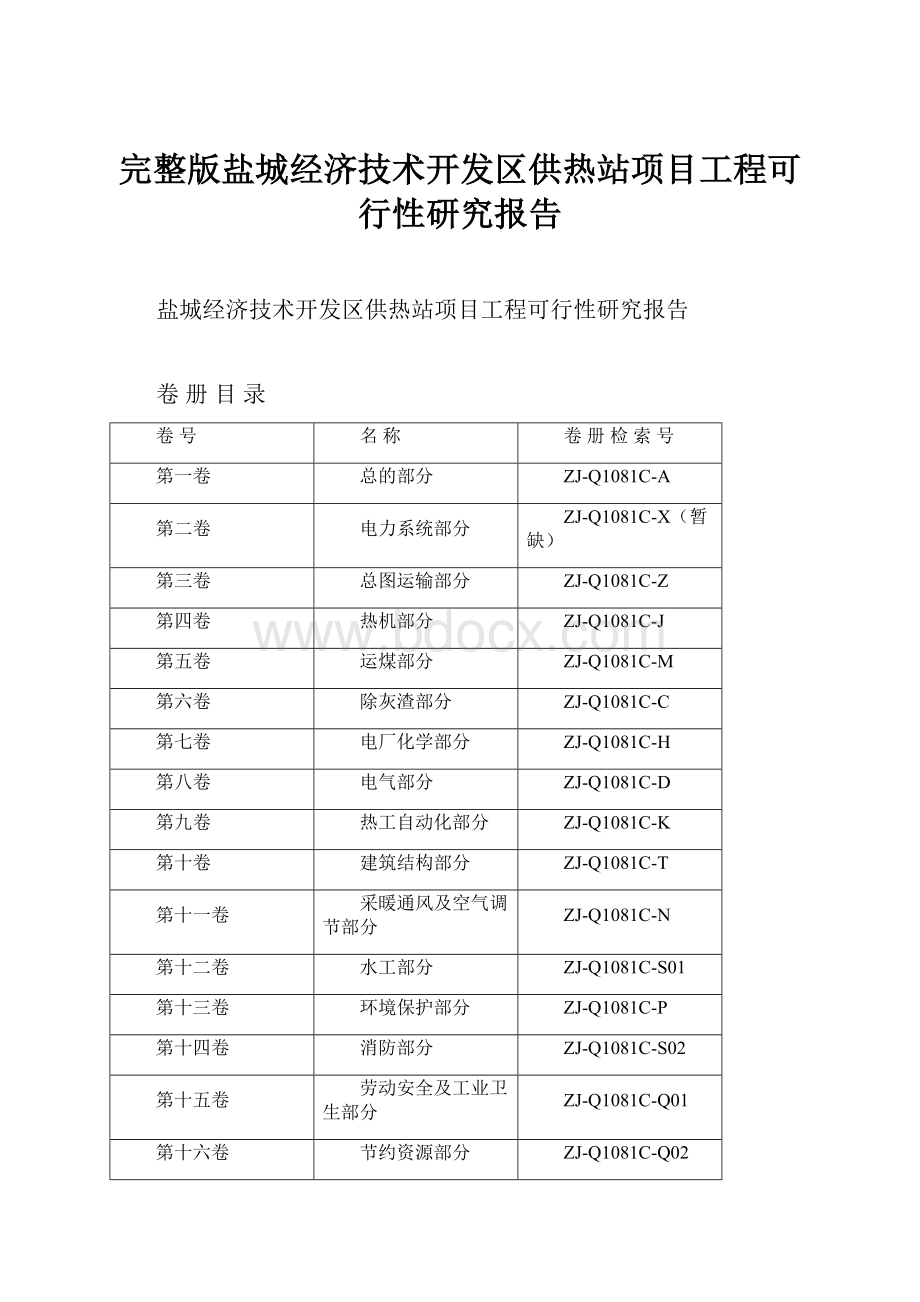

卷册目录

卷号

名称

卷册检索号

第一卷

总的部分

ZJ-Q1081C-A

第二卷

电力系统部分

ZJ-Q1081C-X(暂缺)

第三卷

总图运输部分

ZJ-Q1081C-Z

第四卷

热机部分

ZJ-Q1081C-J

第五卷

运煤部分

ZJ-Q1081C-M

第六卷

除灰渣部分

ZJ-Q1081C-C

第七卷

电厂化学部分

ZJ-Q1081C-H

第八卷

电气部分

ZJ-Q1081C-D

第九卷

热工自动化部分

ZJ-Q1081C-K

第十卷

建筑结构部分

ZJ-Q1081C-T

第十一卷

采暖通风及空气调节部分

ZJ-Q1081C-N

第十二卷

水工部分

ZJ-Q1081C-S01

第十三卷

环境保护部分

ZJ-Q1081C-P

第十四卷

消防部分

ZJ-Q1081C-S02

第十五卷

劳动安全及工业卫生部分

ZJ-Q1081C-Q01

第十六卷

节约资源部分

ZJ-Q1081C-Q02

第十七卷

施工组织大纲部分

ZJ-Q1081C-Q03

第十八卷

运行组织及设计定员部分

ZJ-Q1081C-Q04

第十九卷

主要设备材料清册

ZJ-Q1081C-Q05

第二十卷

概算部分

ZJ-Q1081C-E

第一卷总的部分

初步设计由以下各文件组成

序号

工程号

图号

图纸名称

1

ZJ-Q1081C

A-01

总的部分说明书

2

ZJ-Q108C

Z-02

厂区地理位置图

3

ZJ-Q108C

Z-03

全厂总体规划图

4

ZJ-Q108C

Z-04

厂区总平面布置图(方案一)

5

ZJ-Q108C

J-02

燃烧系统图

6

ZJ-Q108C

J-05

主蒸汽系统流程图

7

ZJ-Q108C

J-06

给水系统流程图

8

ZJ-Q108C

J-13

主厂房底层平面布置图

9

ZJ-Q108C

J-14

主厂房运转层及以上平面布置图

10

ZJ-Q108C

J-15

除氧煤仓间各层平面布置图

11

ZJ-Q108C

J-16

主厂房横断面图

12

ZJ-Q108C

S01-02

供水系统图

13

ZJ-Q108C

S01-03

水量平衡图

(一)

14

ZJ-Q108C

D-02

电气主接线

15

ZJ-Q108C

K-03

全厂自动化网络结构图

16

ZJ-Q108C

M-02

运煤系统工艺流程图

17

ZJ-Q108C

M-03

运煤系统总平面布置图

18

ZJ-Q108C

C-02

气力除灰系统图

19

ZJ-Q108C

C-05

除渣系统平面布置图

20

ZJ-Q108C

H-02

锅炉补给水预脱盐系统图

22

ZJ-Q108C

H-03

锅炉补给水化学除盐系统图

1概述

盐城经济技术开发区供热站项目,投资方为上电八菱集团有限公司,该项目规划建设2×75t/h高温高压循环流化床锅炉+1×130t/h高温高压循环流化床锅炉+2×9F燃蒸联合循环机组。

本工程一期建设2×75t/h高温高压循环流化床锅炉,并预留二期扩建条件。

本项目为盐城城南供热片区提供生产和生活用热,年供热小时数为7500小时。

要求2013年9月底投产供热,时间、工期已非常紧迫。

2设计依据

(1)《盐城经济技术开发区供热站项目可行性研究报告》

(2)《盐城经济技术开发区热电联产项目发展规划及装机专题研究报告》

(3)《盐城市城市总体规划(2009-2020)》

(4)《盐城市区热电联产规划(2011-2015)》

(5)中电投华东分公司专题会议纪要[2012]0026号《关于盐城热电搬迁项目推进工作专题会会议纪要》

(6)中电投华东分公司专题会议纪要[2012]0029号《关于盐城热电公司热电联产项目推进工作专题会会议纪要》

3设计范围

本工程勘察、设计我院为总负责主体单位,本期工程设计范围为供热站围墙内的所有建(构)筑物及工艺设计,主要包括:

新建2×75t/h高温高压循环流化床锅炉、运煤及除灰渣系统、电气系统、热工控制系统、脱硫系统、暖通及除尘系统、化学水处理系统、废污水处理系统、消防系统、给排水系统、供热站围墙外1米为界的厂内供热蒸汽管线及配套土建部分。

4

厂址简述

4.1厂址地理位置

盐城市东临黄海,南与南通市接壤,西南与扬州市、泰州市为邻,西与淮安市相连,北隔灌河和连云港市相望。

地理上位于32°85'~34°20',东经119°57'~120°45',市辖区总面积1779km2,下设盐都区、亭湖区和盐城经济开发区。

盐城市地理区位优越,已基本形成集高速公路、铁路、航空、海运四位一体的现代交通网络。

宁靖盐、沿海、盐徐三条高速公路相互贯穿,构成了环绕盐城市区的高速圈;新长铁路已开通全国客货运,可直达北京、南京、哈尔滨等城市,盐连铁路及沪通铁路也已开工建设,建成后将会开通到上海的动车。

4.2厂址简述

本项目拟建厂址位于盐城经济开发区南部,东侧紧邻东环路,南侧紧邻规划设计河道(步风港),北侧紧邻钱塘江路。

厂址地形平坦,场地的自然标高在2.0m~2.8m左右(1985黄海高程系统,除注明外,其它下同)之间,附近的通榆河为主要水路,三级河道。

厂址区域范围内均无文化遗迹、地下文物、矿藏、军事设施、通信电台和风景旅游区等。

4.3水文气象

4.3.1水文

历史上有记载的最高水位3.39m(1931年9月)

解放后最高水位2.51m(2006年7月5日)

历史最低水位-0.71m(1997年6月30日)

多年平均水位0.51m

汛期平均洪水位1.41m

平均地下水位0.99m

五十年一遇设计洪水位2.75m

4.3.2气象

开发区多年平均气温15.7℃

年最高气温39.1℃

年最低气温-17.3℃

平均无霜期225d

多年平均日照2230h

多年平均径流深285mm

年平均蒸发量930mm

年主导风向夏季东南风,冬季西北风

多年平均降雨量为1048mm

最大年降雨量为1463mm(1965年)

最小降雨量为498.5mm

每年6~9月雨量较大,约占全年的64%

最大24h降雨量195.0mm(1965年)

4.3.3工程地质

勘察表明:

场地勘探深度范围内土体均为第四纪全新统松散沉积物,成因以滨海相沉积为主;根据土层的地质时代、成因类型、岩性、分布埋藏特征和物理力学性质指标,将场地勘探深度范围内土体划分为11个工程地质层,现将地基土的构成与特征自上而下分述如下:

1层素填土:

灰黄色,湿,松散不均,成份以粉质黏土为主,夹较多植物根茎,土质不均匀。

场区普遍分布

2层粉质黏土:

黄褐色,饱和,可塑,中等干强度,中等韧性,见少量鲕状铁锰结核,土质较均匀。

场区普遍分布。

3层淤泥质粉质黏土:

灰黄~灰色,饱和,流塑,中等干强度,中等韧性,夹少量砂质粉土团块或薄层,土质较均匀。

场区普遍分布。

4层黏质粉土:

灰色,很湿,稍密,摇震反应中等,无光泽反应,低干强度,低韧性,夹较多淤质黏性土薄层(单层厚3~10mm),具层理,土质不均匀。

场区普遍分布。

5层砂质粉土:

灰色,很湿,稍密~中密,摇震反应迅速,低干强度,低韧性,不均匀地夹较多淤质黏性土薄层(单层厚3~10cm)及粉砂团块,土质不均匀。

场区普遍分布。

6层淤泥质粉质黏土:

灰黄~灰色,饱和,流塑,中等干强度,中等韧性,夹少量砂质粉土团块或薄层,土质较均匀。

场区普遍分布。

7层粉质黏土:

灰黄色,饱和,可塑,中等干强度,中等韧性,夹少量钙质结核(Φ1.0~2.0cm)和粉土团块,土质较均匀。

场区普遍分布。

8层粉砂:

灰黄~黄色,饱和,中密~密实,摇震反应迅速,主要成分为石英,见云母碎屑,土质不均匀。

9层粉质黏土:

灰黄色,饱和,可塑,中等干强度,中等韧性,夹少量钙质结核(Φ1.0~2.0cm),土质较均匀。

场区普遍分布。

10层黏土:

褐黄色,可塑,饱和,高干强度,高韧性,夹钙质结核(Φ2.0~4.0cm),土质较均匀。

场区普遍分布。

11层黏质粉土:

灰黄色,湿,稍密,摇震反应中等,无光泽反应,低干强度,低韧性,夹少量淤质黏性土薄层(单层厚3~10mm)及少量中密状粉砂团块,具层理,土质不均匀。

场区普遍分布,该层未穿透。

拟建场地抗震设防烈度为7度,设计地震基本加速度值为0.1g,设计地震分组为第二组。

根据现场勘测与调查,拟建场地属对建筑抗震不利地段,建筑场地类别属Ⅳ类,结合区域地质资料,盐城地区属于新华厦系第二隆起带与淮阳山字型东翼反射弧及秦岭东西向复杂构造带的复合地带,地质构造复杂。

场地附近无大的断裂,晚近期未发现断裂活动迹象,场地区域稳定性较好,场地及周边无滑坡、崩塌、泥石流、液化、震陷、地面沉降等地质灾害及不良地质作用,地震稳定性良好,判定场地为稳定场地,适宜本工程建设。

4.3.4厂址防洪

厂址五十年一遇洪水位为2.76米,厂区地坪标高定位2.90米,由开发区集中设立防洪堤来防洪,防洪堤标高为3.84米。

内涝水位为2.2米,厂区地坪标高高于内涝水位。

4.3.5供水水源

本工程以规划的步风港地表水为取水水源,取水地点位于供热站拟建厂址南侧约50m处,经预处理后供生产及消防用水;生活水由市政管网提供。

4.3.6储灰场

本工程不考虑新建灰场,灰渣100%综合利用,综合利用受阻时运至租用的盐城热电有限责任公司龙庙事故灰场。

4.3.7电源

本工程建设2台75t/h锅炉,无发电机组,不对外供电,厂内用电依靠外部电力线路输送经过20kV配电装置及变压器降压至6kV供给厂用电系统。

2回20kV线路一用一备,不同时供电。

每回线路的容量均需要满足10000kVA。

4.3.8水路交通

盐城水运资源丰富,河流众多。

场址附近有榆通河、迎春河以及紧邻厂区,位于厂区南侧的规划河道步风港。

厂区运煤、灰均皆通过步风港船运。

4.3.9陆路交通

盐城市内公路交通完善,路网四通八达,盐靖高速公路、沈海高速公路、盐淮高速公路以上三条高速公路已经相互贯通,构成了环绕盐城大市区的高速圈。

盐城市区快速路网由“田”字型路网加6条外向射线组成,共12条道路,全长89公里,设置立交互通枢纽9处,堪称“苏北第一环”。

厂址附近路网也很发达,西侧有希望大道、东侧有东环路、北面为建设中的钱塘江路,进厂道路接钱塘江路。

5

热力负荷及发电厂容量

5.1热力负荷及其参数

盐城经济技术开发区供热站建成后,将对城南供热片区现有分散小锅炉用户和盐城经济技术开发区增加的22个热用户供热,城南供热片区现有热用户仍然暂时由盐城热电有限责任公司继续供热。

在盐城热电有限责任公司搬迁前建设供热站预留的1×130t/h高温高压循环流化床锅炉或建设热电联产机组,满足城南供热片区的所有供热需求。

本期设计热负荷包括城南供热片区现有小锅炉分散热负荷和盐城经济开发区增加的热负荷。

5.1.1根据对城南供热片区现有分散小锅炉用户和近期新增热负荷的调查核实,由表5-1可知本期设计热负荷(考虑0.7同时率、1.05管网损失系数):

最大120t/h,平均65.1t/h,最小37.2t/h。

表5-1设计热负荷表(本期热负荷)

序号

名称

用热参数

热负荷t/h

备注

压力(MPa)

温度

(℃)

最大

平均

最小

1

现有热负荷

100.24

75.2

57.1

暂由盐城热电有限责任公司继续供热

现有热负荷小计

100.24

75.2

57.1

2

燃煤(油)小锅炉

28.87

18

11.1

由盐城经济技术开发区供热站供热

3

开发区近期新增热负荷

134.4

70.6

39.5

近期新增热负荷小计

163.27

88.6

50.6

本期设计热负荷(考虑0.7同时率、1.05管网损失系数)

120

65.1

37.2

根据可研报告中,盐城市区各供热片区热负荷主要为工业用热,且绝大多数为纺织、农副产品和食品加工、机械、化工等行业用热,只有少量为民用用热。

而目前盐城市区居民冬季采暖没有集中供热的实际情况,本期考虑城南供热片区工业用地与部分民用采暖用热,供热介质采用蒸汽。

为满足热网未端热用户的用热参数要求,供热站出口供热蒸汽参数为:

1.26MPa、320℃。

6

主要设计原则及方案

6.1总的设计原则

6.1.1本工程规划建设2×75t/h高温高压循环流化床锅炉+1×130t/h高温高压循环流化床锅炉+2×9F燃蒸联合循环机组。

6.1.2本工程一期建设2×75t/h高温高压循环流化床锅炉,并预留二期1×130t/h高温高压流化床锅炉的扩建条件,后期9F机组仅发展规划预留场地。

6.1.3本工程为供热工程,两台锅炉产生的蒸汽经过减温减压器减温减压后向外供热,满足开发区用户热负荷的需求。

额定工况运行时,本期工程最大向外供热量为139t/h。

6.1.4燃煤和出灰都通过租用的码头船运。

运煤专业以码头上0#皮带机上的受料斗为设计分界线,码头吊机和抓斗由码头方负责;除灰专业与码头的设计界限为灰库的干灰装船机。

6.1.5锅炉年供热小时数为7500小时。

6.1.6厂外来电的电压等级为20kV,设计分界线是20kV进线门架。

6.1.7贯彻节约用地和水土保持的原则,尽最大努力减少耕地,不占良田,防止水土流失。

6.1.8总体规划、建筑设计要协调一致,提高整体水平。

6.1.9工艺系统设计和设备选型,建筑结构选型,要贯彻技术先进、安全可靠的原则。

6.1.10认真执行环境保护、节约能源、劳动安全卫生等方面的政策,充分考虑综合利用,灰渣、废水、烟气排放要符合国家和地方标准。

6.1.11积极推广应用新技术,努力提高工程设计技术水平。

6.2燃料

6.2.1煤质资料

煤质分析资料表

序号

名称

符号

单位

设计煤种

校核煤种

1

碳

Car

%

47.48

43.08

2

氢

Har

%

3.44

3.15

3

氧

Oar

%

8.74

8.52

4

氮

Nar

%

0.72

0.68

5

硫

Sar

%

1.08

0.68

6

灰分

Aar

%

30.34

36.58

7

水分

War

%

8.2

7.3

8

挥发分

Vdaf

%

24.28

23.09

9

低位发热量

Qnet.ar

KJ/kg

18.35

16.57

灰

熔

点

变形温度

DT

℃

>1500

>1500

软化温度

ST

℃

半球温度

HT

℃

流动温度

FT

℃

6.2.2石灰石成分

炉内喷钙脱硫用石灰石粉,在市场上采购,并由专用密封罐车运送进厂。

6.2.3启动/备用燃料

点火及助燃用0号轻柴油。

6.3设计规范及标准

设计中将使用的国家标准、规范,行业和其它标准规范为:

现行的国际、国家、行业、地方和其他标准规范,当有更新版本时,将及时采用。

采用的主要标准和规范有(不限于此):

(1)《火力发电厂初步设计文件内容深度规定》DL/T5427-2009;

(2)火力发电厂设计技术规程(DL5000-2000)

(3)火力发电厂烟气脱硫设计技术规程(DL/T5196-2004)

(4)火力发电厂汽水管道设计技术规定(DL/T5054-1996)

(5)火力发电厂汽水管道应力计算技术规程(DL/T5366-2006)

(6)火力发电厂烟风煤粉管道设计技术规程(DL/T5121-2000)

(7)火力发电厂保温油漆设计规程(DL/T5072-2007)

(8)火力发电厂厂用电设计技术规定(DL/5153-2002)

(9)火力发电厂和变电站照明设计技术规定(DL/T5390-2007)

(10)电力工程电缆设计规范(GB50217-2007)

(11)高压配电装置设计技术规程(DL/T5352-2006)

(12)火力发电厂烟囱(烟道)内衬防腐材料(DL/T901-2004)

(13)城市热力网设计规范(CJJ34-2010)

等

7

热机部分

7.1主设备选型

7.1.1锅炉

锅炉采用高温高压循环流化床锅炉,单汽包、自然循环、燃煤、炉底固态排渣、单炉膛、半露天布置、炉前给煤、全钢炉架,采用零号轻柴油作为锅炉点火及助燃用燃料。

锅炉主要技术参数如下:

额定出力:

75t/h

过热蒸汽压力(表压):

9.8MPa

过热蒸汽温度:

540℃

给水温度:

158℃

空预器进风温度:

22℃

排烟温度:

135℃

锅炉效率:

η≥90%(当空气预热器进风温度为22℃时)

锅炉排污率:

≤2%

炉内脱硫效率:

≥85%(Ca/S=2.5)

7.2主要热力系统

7.2.1主蒸汽系统

本期工程主蒸汽系统采用单母管分段制,每台锅炉的新蒸汽由过热器出口集箱引出,通过隔离阀后汇至母管,从母管分三个支路接入三个减温减压器,并在母管上预留二期工程130t/h及主汽接入汽轮机的接口,方便扩建。

7.2.2供热系统

主蒸汽通过减温减压器后,经过电动闸阀、流量计后进入供汽母管,通过厂区管架接入厂外热网管道,与厂外热网管道设计分界点定于电厂围墙外1m。

减温减压器出力为0~90t/h,可以根据用户热负荷的变化调节。

7.2.3除氧给水系统

除氧给水系统中,给水母管采用母管制,扩建端留有分段隔离阀。

本期工程配三台100%BMCR容量的电动给水泵(其中一台为变频调速泵),两台运行,一台备用。

由于给水泵电机功率较大,采用变频调速给水泵可以在变负荷运行时有效降低厂用电耗。

高压除氧器的出水先进入低压给水母管,再分别进入给水泵,给水泵出口设高压给水母管,从高压给水母管上引出至每台锅炉进水的高压给水管道。

炉前设给水操作台,每台炉的给水操作台设100%、70%和30%BMCR工况给水量的三组给水调节阀,运行时用调节阀控制锅炉汽包水位。

7.3燃烧系统

7.3.1燃料消耗量

锅炉燃煤消耗量见下表所示:

燃煤消耗量表

项目

煤种

小时耗煤量

(t/h)

日耗煤量

(t/d)

年耗煤量

(×104t/a)

设计煤种

1×75t/h

12.8

281.6

9.6

2×75t/h

25.6

563.2

19.2

校核煤种

1×75t/h

14.2

312.4

10.65

2×75t/h

28.4

624.8

21.3

计算原则:

1.日利用小时数按22小时计算;

2.年利用小时数按7500小时计算;

炉内喷钙脱硫石灰石消耗量见下表所示:

炉内脱硫石灰石消耗量表

项目

煤种

小时耗石灰石量

(t/h)

日耗石灰石量

(t/d)

年耗石灰石量

(t/a)

设计煤种

1×75t/h

1.17

25.74

8775

2×75t/h

2.34

51.48

17550

校核煤种

1×75t/h

0.8

17.6

6000

2×75t/h

1.6

35.2

12000

计算原则:

1.炉内脱硫时按Ca/S=2.5、脱硫效率按85%计;

2.日利用小时数按22小时计算;

3.年利用小时数按7500小时计算;

7.3.2一次风系统

一次风系统主要是为循环流化床锅炉提供流化介质的动力,使煤在锅炉炉膛内实现流化状态燃烧,并作为燃料给料系统的输送介质。

从一次风机鼓出的空气,分为三路进入炉膛:

其一,大部分一次风经过空气预热器加热,进入炉膛底部的风室,通过布置在布风板上的风帽使床料流化,并形成向上通过炉膛的气固两相流;其二,锅炉点火启动时热一次风进入布置于锅炉底部的床下点火器参与燃烧;其三,从空预器出来的部分热一次风引至炉前落煤管用于炉前气力播煤。

同时,一次风还作为给煤机的密封用风。

为了精确控制风量组织燃烧,一次风总管上设有电动风门及测风装置。

一次风系统由1台100%容量的一次风机供给,一次风机采用电机驱动的单吸双支承离心式风机,入口设有消音器。

二次风系统

经过空气预热器加热后的热二次风在锅炉炉膛环形布置,以保证提供给煤粒足够的燃烧用空气;同时,分级布置的二次风在炉内能够营造出局部的还原性气氛,从而抑制燃料中的氮氧化物的产生,降低了氮氧化物NOx的排放浓度。

锅炉二次风由一台二次风机供给,二次风机采用单吸双支承离心式风机,入口设有消音器。

风机由电动机驱动,风机采用变频调速。

7.3.3二次风系统

二次风机送出的风经二次风空气预热器预热后,二次风通过分布在炉膛前后墙上的二次风管喷嘴分别送入炉膛下部不同高度的空间,提供给煤料足够的燃烧用空气,加强扰动与混合。

为了精确控制风量组织燃烧,二次风总管上设有电动风门及测风装置。

二次风系统由1台100%容量的二次风机供给,二次风机采用单吸双支承离心式风机,入口设有消音器。

风机由电动机驱动。

7.3.4烟气系统

燃料在炉膛内与流化状态下的循环物料掺混燃烧,床内浓度达到一定值后,大量物料在炉膛内呈中间上升,贴壁下降的内循环方式沿炉膛高度与受热面进行热交换,随烟气飞出炉膛的众多细小颗粒经旋风分离器,绝大部分物料又被分离出来,从返料器返回炉膛,再次实现循环燃烧。

而比较洁净的烟气经转向室、高温过热器、低温过热器、省煤器、一、二次风空气预热器从尾部烟道排出,再经后部布置的高效布袋除尘器收尘,最后经烟囱排入大气。

同时通过向炉内添加石灰石,以降低烟气中S02的排放。

每台锅炉配置1台100%容量的单吸双支承离心式吸风机。

风机由电动机驱动。

本期工程按照两台炉设置一台钢烟囱,出口烟温约133℃,出口内径2m,高度50m。

7.3.5烟囱

本期工程建设2×75t/h高温高压循环流化床锅炉通过减温减压器向外供热,设计预留二期1×130t/h高温高压流化床锅炉及两台背压汽轮机的扩建条件。

结合现在环评报告,本期锅炉属于工业供热锅炉,经过比较论证(见关于烟囱的专题报告),烟囱考虑以下方案:

本期设置一座钢烟囱,烟囱高度50m,出口内径φ2000mm,出口流速25.52m/s。

7.4主厂房布置

除氧煤仓间从0柱开始,长度方向共有7档,采用等柱距设计,柱距为7m,本期除氧煤仓间总长为49m。

除氧煤仓间分五层,即底层0.00m、夹层4.30m、运转层8.00m、除氧层16.00m及皮带层29.50m,固定端上煤头部转运站35.00m。

除氧煤仓间底层(0.00m):

主要布置电气配电间,固定端布置消防楼梯间