危险化学品企业重大危险源安全评估报告概要.docx

《危险化学品企业重大危险源安全评估报告概要.docx》由会员分享,可在线阅读,更多相关《危险化学品企业重大危险源安全评估报告概要.docx(14页珍藏版)》请在冰豆网上搜索。

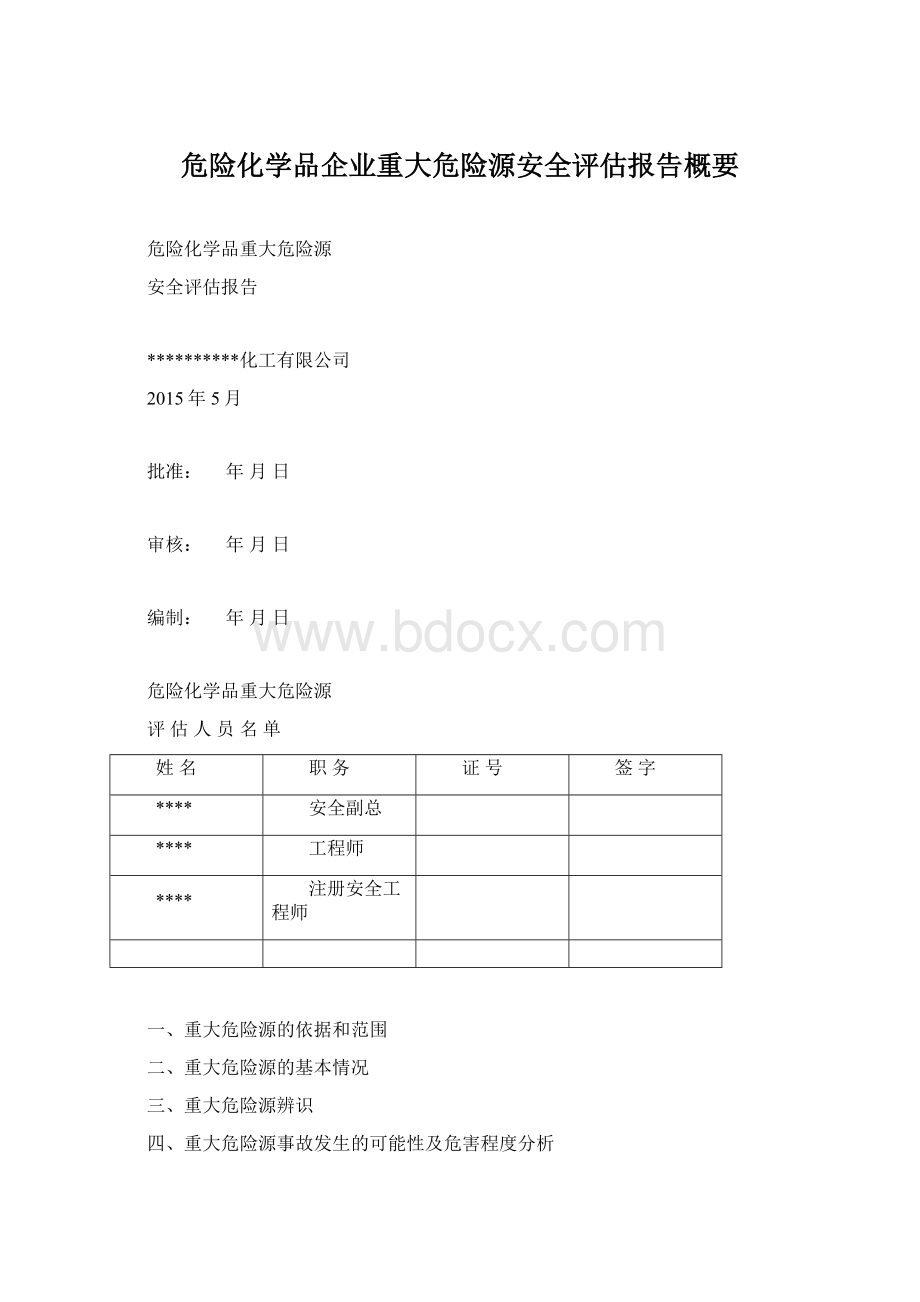

危险化学品企业重大危险源安全评估报告概要

危险化学品重大危险源

安全评估报告

**********化工有限公司

2015年5月

批准:

年月日

审核:

年月日

编制:

年月日

危险化学品重大危险源

评估人员名单

姓名

职务

证号

签字

****

安全副总

****

工程师

****

注册安全工程师

一、重大危险源的依据和范围

二、重大危险源的基本情况

三、重大危险源辨识

四、重大危险源事故发生的可能性及危害程度分析

五、重大危险源事故影响周边场所人员情况

六、重大危险源安全管理措施、安全技术和监控措施

七、重大危险源事故应急措施

八、重大危险源评估结论

重大危险源安全评估报告

前言

为贯彻执行国家安全生产监督管理总局第40号令(《危险化学品重大危险源监督管理暂行规定》),加强危险化学品重大危险源的安全监督管理,防止和减少危险化学品事故的发生,保障公司职工生命财产安全,我公司对本企业存在的重大危险源进行定量安全评估。

一、重大危险源的依据和范围

1、确定重大危险源的依据是:

1.1《中华人民共和国安全生产法》

1.2《危险化学品安全管理条例》

1.3《危险化学品重大危险源辨识》(GB18218-2009)

1.4《爆炸危险场所安全规定》

1.5《石油化工企业设计防火规范》GB50160-92(1999年版)

1.6《石油天然气工程设计防火规范》GB50183-2004

1.7国家安全生产监督管理总局第40号令(《危险化学品重大危险源监督管理暂行规定》)。

2、重大危险源范围是:

本公司的液氯钢瓶区域及相关管道阀门。

二、重大危险源的基本情况:

危险化学品重大危险源基本特征表

填报单位名称

***公司

重大危险源名称

液氯储存区

重大危险源所在地址

***化工园区内

重大危险源投用时间

2012.3.8

重大危险源级别

四级

R值

R≤10

单元内主要装置、设施及生产(储存)规模

液氯钢瓶1t0.3MPa10个

氯气缓冲罐ø800*20000.2MPa1个

氯气输送管道ø65*4,ø57*3.50.2MPa100米

是否位于化工(工业)园区

■化工园(园区名称)□否

重大危险源与周边重点防护目标最近距离情况(m)

东距***有限公司300米,南荒山8米,西荒山,北距***有限公司5米。

厂区边界外500m范围内人数估算值

南荒山,西荒山,东300米***有限公司200人,北***有限公司30人。

近三年内危险化学品事故情况

3年来未发生危化品事故

序号

危险化学品名称

危险性

类别

UN编号

生产用途

生产工艺

单个最大容器

单元内危险化学品存量(t)

临界量

(t)

物理状态

操作温度

(℃)

操作压力

(MPa)

存量(t)

1

液氯

第2.3类有毒(液化)气体

23002

原料

氯化反应

黄绿色有刺激性气味

≤40

≤0.1

10

10

5

2

3

4

5

6

7

8

9

10

11

12

13

填表人:

*****联系电话:

133******填表日期:

一、重大危险源辨识、分级记录

依据《危险化学品重大危险源辨识》(GB18218-2009)和《危险化学品重大危险源监督管理暂行规定》(国家安全监管总局令第40号)以及国家安全生产监督管理局颁发的56号文件《关于开展重大危险源监督管理工作的指导意见》安监管协调字【2004】56号文规定对******化工有限责任公司生产区内的危险化学品进行辨识、分级。

危险化学品重大危险源是指长期地或临时地生产、搬运、使用或者储存危险物品,且危险物品的数量等于或超过临界量的单元(包括场所和设施)。

根据******化工有限责任公司的生产实际,重大危险源为液氯储存一个单元。

对本公司搬运、使用或储存的液氯进行重大危险源辨识、分级。

1、重大危险源辨识

1)液氯储存重大危险源辨识

序号

物质名称

主要危险

场所

载置物

临界量t

存在量t

1

液氯

剧毒II级高度危害

通氯厂房

液氯

钢瓶

5

10

根据“单元内存在的危险化学品为单一品种,则该危险化学品的数量即为单元内危险化学品的总量,若等于或超过相应的临界量,则定为重大危险源”,本单元内只有一种危险化学品,且存量大于临界量,故构成重大危险源。

2)按《关于开展重大危险源监督管理工作的指导意见》安监管协调字【2004】56号文规定,本厂区有可构成重大危险源申报范围的为压力管道及压力容器。

1.1重大危险源辨识记录一览表

重大危险源辨识一览表

危险源

GB18218-2009

临界量

安监管协调字【2004】56号

临界量、实际条件

是否重大危险源

压力管道

1)输送GB5044中,毒性程度为极度、高度危害气体、液化气体介质,且公称直径≥100mm的管道;

液氯管道φ76×4,φ57×3.5无公称直径≥100mm的管道

否

2)输送GB5044中极度、高度危害液体介质、GB50160及GB50016-2006中规定的火灾危险性为甲、乙类可燃气体,或甲类可燃液体介质,且公称直径≥100mm,设计压力≥4MPa的管道;

3)输送其它可燃、有毒介质,且公称直径≥100mm,设计压力≥4MPa,设计温度≥400℃的管道

压力容器

介质毒性程度为极度、高度或中度危害的三类压力容器

液氯气瓶属于第三类容器

是

重大危险源辨识记录一览表

序号

检查项目

依据

检查结果

建议

名称

存放位置

实际存在量(吨)

临界量(吨)

2

氯

通氯车间

10

10

5

已构成重大危险源

3)重大危险源辨识结果:

(1)按《危险化学品重大危险源辨识》GB18218-2009规定,液氯储存数量10t,大于5t临界量规定,构成重大危险源。

(2)液氯钢瓶为移动式压力容器不构成重大危险源。

综上分析,本厂区液氯储存车间(通氯车间)已构成重大危险源。

2、重大危险源分级记录

危险化学品重大危险源分级方法

(1)、分级原则

采用单元内各种危险化学品实际存在(在线)量与其在《危险化学品重大危险源辨识》(GB18218-2009)中规定的临界量比值,经校正系数校正后的比值之和R作为分级指标。

(2)、R的计算方法

式中:

q1,q2,…,qn—每种危险化学品实际存在(在线)量(单位:

吨);

Q1,Q2,…,Qn—与各危险化学品相对应的临界量(单位:

吨);

β1,β2…,βn—与各危险化学品相对应的校正系数;

α—该危险化学品重大危险源厂区外暴露人员的校正系数。

(3)、校正系数β及R值分级区间的确定

根据单元内危险化学品的类别不同,设定校正系数(β)值,见表1和表2:

表1校正系数β取值表

危险化学品类别

毒性气体

爆炸品

易燃气体

其他类危险化学品

β

见表2

2

1.5

1

注:

危险化学品类别依据《危险货物品名表》中分类标准确定。

表2常见毒性气体校正系数β值取值表

毒性气体名称

一氧化碳

二氧化硫

氨

环氧乙烷

氯化氢

溴甲烷

氯

β

2

2

2

2

3

3

4

毒性气体名称

硫化氢

氟化氢

二氧化氮

氰化氢

碳酰氯

磷化氢

异氰酸甲酯

β

5

5

10

10

20

20

20

注:

未在表2中列出的有毒气体可按β=2取值,剧毒气体可按β=4取值。

(4)、校正系数α的取值

根据重大危险源的厂区边界向外扩展500米范围内常住人口数量,设定厂外暴露人员校正系数(α)值,见表3:

表3校正系数α取值表

厂外可能暴露人员数量

α

100人以上

2.0

50人~99人

1.5

30人~49人

1.2

1~29人

1.0

0人

0.5

(5)、分级标准

根据计算出来的R值,按表4确定危险化学品重大危险源的级别。

表4危险化学品重大危险源级别和R值的对应关系

危险化学品重大危险源级别

R值

一级

R≥100

二级

100>R≥50

三级

50>R≥10

四级

R<10

2、重大危险源分级

液氯储存区重大危险源分级

序号

物质名称

存量q

临界量Q

q/Q值

校正系数β值

校正系数α值

R值

1

液氯

10T

5T

2

4

1.0

8

计算结果:

R=8<10…四级

液氯储存区危险化学品重大危险源级别为四级

四、重大危险源事故发生的可能性及危害程度分析

通过对重大危险源事故后果预测,根据最大事故后果原则,毒物泄漏扩散我们对液氯钢瓶进行分析,运用有毒液化气体容器破裂时毒害区估算模型对液氯钢瓶进行评价。

1、液氯泄漏事故危险程度模拟分析

氯属于Ⅱ级(高度危害)剧毒物质,泄漏扩散将对人造成伤害。

假设液氯钢瓶破裂,则蒸发蒸汽的体积用下式计算:

(m3)

式中:

W为液化气体质量,评价区域一个液氯钢瓶最大存放量为:

W=1000kg;

t为原液体温度,取-10℃;t0为标准沸点,取-34.6℃;c为介质比热,取0.485kJ/(kg.℃);q为汽化热,取252.5kJ/kg;M为相对分子量,取71。

计算得Vg为14.36m³

蒸汽与空气混合形成有毒空气,假设有毒空气以半球型向地面扩散,则有毒空气的扩散半径用下式计算:

(m)

式中0.09%为吸入5~10分钟致死的氯浓度。

我国规定空气中液氯不得超过3.16*10-7(1mg/m³),氯气浓度在空气中达到9*10-4(1200mg/m³)时,人吸入5-10分钟则可致死。

氯气浓度在空气中达到4.25*10-5(55mg/m³)时,人吸入30-60分钟则可致死。

氯气浓度在空气中达到1.75*10-5(22mg/m³)时,人吸入30-60分钟则可致重伤。

在极高浓度下可呈现“电击样”死亡。

1、按照长径比为1(短轴比长轴),无明显风向情况下,计算一个钢瓶泄漏的疏散数据:

(1)吸入5~10分钟致死的扩散半径为:

19.7米

(2)吸入30~60分钟致死的扩散半径为:

54.8米

(3)吸入30~60分钟致重伤的扩散半径为:

73.1米

(4)最大警戒限制疏散半径为:

279米

2、按照长径比为0.1(短轴比长轴),有明显风向情况下计算一个钢瓶泄露的疏散数据:

(1)吸入5~10分钟致死的扩散半径为:

119.7米

(2)吸入30~60分钟致死的扩散半径为:

332.6米

(3)吸入30~60分钟致重伤的扩散半径为:

445.3米

(4)最大警戒限制疏散半径为:

1295米

用以上公式计算液氯库出现一个液氯钢瓶破裂时有毒液化气体容器破裂毒害区的最大死亡半径R=332.6(m)。

2、毒物扩散时的防护和疏散

有毒物质泄漏后生成有毒蒸汽云,在空气中飘移、扩散,直接危害现场人员;并可能涉及周边场所、村庄。

大量毒物泄漏可能带来严重的人员伤亡和环境污染,对此应予以高度的重视,加强防范,加强安全管理,制定应急预案。

严防事故发生。

公安部消防局和国家化学品登记注册中心联合编制了《危险化学品应急处置速查手册》,参考美国、加拿大和墨西哥联合编制的ERG2000中有毒物料泄漏事故中的隔离及疏散距离数据制定,给出危险化学品泄漏事故中事故隔离和人员防护的最低距离。

该项目有毒物料泄漏的事故紧急隔离和人员防护的数据见下表:

项目中有毒物料泄漏的事故紧急隔离和人员防护最低距离

防护距离m

物质

单瓶泄漏

紧急隔离

白天防护

夜间防护

氯气

50

300

1300

表中单瓶泄漏是指一个钢瓶泄漏;多个钢瓶泄漏要相应根据立方根增加距离。

疏散距离是美国、加拿大和墨西哥联合运用释放速率和扩散模型,采集120多个地区5年的气象观测实际资料,结合大量事故统计以及物质的物化特性、毒理接触等数据,分析后得出的。

使用该表内的数据还应结合事故现场的实际情况如如泄漏量、泄漏压力、泄漏形成的释放池面积、周围建筑或树木情况以及当时风速等进行修正。

五、重大危险源事故影响周边场所、人员情况:

1、本厂区与周边环境及人口分布情况如下:

南侧、西侧:

荒山。

东侧:

***邮箱公司,距离300米,人口约200人。

北侧:

***有限公司,距厂围墙5米,人口约30人

十里泉东路

厂区北侧距离围****东路700米,具体周边环境如下图:

荒山

***有限公司

荒山

5m

***有限公司

0.7km

北

图2-1***公司周边环境图

周边安全防护距离符合国家相应的法律、法规。

由于厂区围墙距产生有害因素的部门的边界还有一定距离,这些单位可以满足安全卫生防护距离的要求。

该项目卫生防护距离不会受到该项目散发的有毒等危害气体的影响。

2、计算事故影响范围

经对1台液氯钢瓶发生泄漏,可能造成的毒害程度进行后果模拟计算,在5~10min内人员死亡的扩散半径为119.7m,在0.5~1h内人员中毒死亡的扩散半径为332.6m,在0.5~1h内人员致重病的扩散半径为445.3m。

可以看到,***有限公司和***有限公司在此范围之内。

但液氯钢瓶布置在车间内,设有氯气泄漏报警装置,可及时发现氯气泄漏,发生氯气泄漏事故后,企业可启动相关应急预案,采取紧急措施,将事故影响控制到可承受范围内。

3、主要事故类型别分析。

中毒和窒息事故影响:

氯碱使用过程中,中毒窒息事故也是常见事故。

造成这类事故的原因主要有以下方面:

通氯、氯化生产过程中都存在着大量的氯气和液氯,具有普遍的氯气中毒危险。

氯气在《剧毒化学品名录》被列为剧毒物质,《职业性接触毒物危害程度分级》(GB5044-1985)中将其归为高度危害类。

一旦发生泄漏,后果将十分严重。

在整个生产装置中最可能发生氯气泄漏的地方是通氯厂房钢瓶处和氯化厂房化铝槽处,都有因操作等问题导致中毒事故的发生。

氯气的中毒和窒息是装置中最大的危险有害因素。

所以对于氯气泄漏要编制专项应急救援预案,配备应急救援器材,确保在发生事故时人员能尽快疏散。

发生氯气泄漏时,计算得出的影响范围较大,为445.3m。

但由于液氯钢瓶布置在厂房内,且有完善的报警、吸收和事故处理设施,具备一定的应对氯气泄漏事故的处理条件,预计发生氯气少量泄漏事故不会对周边造成大的影响。

六、重大危险源安全管理措施、安全技术和监控措施:

1、建立完善的重大危险源安全管理规章制度和安全操作规程。

2、建立健全安全监测监控体系,完善控制措施:

(1)对重大危险源系统中进行自动化控制系统。

(2)对重大危险源系统设置紧急切断装置;氯气泄漏物紧急处置装置。

(3)设置视频监控系统。

(4)安全监测监控系统符合国家标准或者行业标准的规定。

3、定期对重大危险源的安全设施和安全监测监控系统进行检测、检验,并进行经常性维护、保养,保证重大危险源的安全设施和安全监测监控系统有效、可靠运行。

维护、保养、检测应当作好记录,并由有关人员签字。

4、明确重大危险源中关键装置、重点部位的责任人及管理部门,并对重大危险源的安全生产状况进行定期检查,及时采取措施消除事故隐患。

事故隐患难以立即排除的,应当及时制定治理方案,落实整改措施、责任、资金、时限和预案。

5、定期对重大危险源的管理和操作岗位人员进行安全操作技能培训,使其了解重大危险源的危险特性,熟悉重大危险源安全管理规章制度和安全操作规程,掌握本岗位的安全操作技能和应急措施。

6、分别对公司各重大危险源场所设置明显的安全警示标志,并写明紧急情况下的应急处置办法。

7、对重大危险源可能发生的事故后果和应急措施等信息,以适当方式告知可能受影响的单位、区域及人员。

8、公司已对辨识确认的重大危险源逐项进行登记建档。

七、重大危险源事故应急措施:

1.公司已制定了重大危险源事故应急预案,并建立应急救援组织或者配备应急救援人员,配备必要的防护装备及应急救援器材、设备、物资,并保障其完好和方便使用。

配备便携式浓度检测设备、空气呼吸器、化学防护服、堵漏器材、便携式可燃气体检测设备等应急器材。

2.公司制定了重大危险源事故应急预案演练计划:

对重大危险源专项应急预案,每半年进行一次。

应急预案演练结束后,对应急预案演练效果进行评估,撰写应急预案演练评估报告,分析存在的问题,对应急预案提出修订意见,并及时修订完善。

八、重大危险源评估结论:

通氯厂房液氯钢瓶区域形成重大危险源,其安危关系到生产装置的存亡和周边群众的生命财产安全。

其安全设施、安全管理至关重要。

企业应引起高度重视,应作为企业安全管理的重点,严格管理。

厂区内重大危险源发生事故的概率虽然较小,但发生事故的后果较为严重,主要是有毒物液氯泄漏扩散危险。

重大危险源与周边敏感目标的防火间距、卫生防护距离符合规定要求,但由于氯的剧毒特性的极度危害特性,一旦发生事故,处置不当,极易给附近居民带来伤害,公司要持续加强安全管理。