能耗的确定田.docx

《能耗的确定田.docx》由会员分享,可在线阅读,更多相关《能耗的确定田.docx(12页珍藏版)》请在冰豆网上搜索。

能耗的确定田

2012年1#、2#线玻璃生产的能耗确定

玻璃企业生产需要消耗大量的能源,热量主要分为三部分:

熔制和加热玻璃热量;窑体散热;烟气余热。

一、熔制和加热玻璃热量

将配合料经过高温加热成符合成型要求的玻璃液的过程称为玻璃的熔制过程,它是玻璃生产中很重要的环节之一,玻璃的产量、质量、合格率、生产成本、燃料消耗、池窑寿命等都与玻璃的熔制密切相关。

生产中的能耗大小与熔制过程的各个环节控制有着重要的联系。

以下就熔制过程对生产中的能耗产生影响的几个因素加以论述。

(一)玻璃配合料

配合料的质量是加速玻璃熔制和提高玻璃质量的基本保障。

配合料对能耗的影响因素主要有以下几个方面:

(1)配合料各组分自身的物理化学性能,包括各组分的活性、粒度、水分等。

(2)配合料的均匀性(3)配合料的水分。

(4)配合料的温度。

(5)配合料中的碎玻璃比例。

(二)玻璃燃料

以燃天然气熔窑就玻璃燃料影响能耗的因素加以论述。

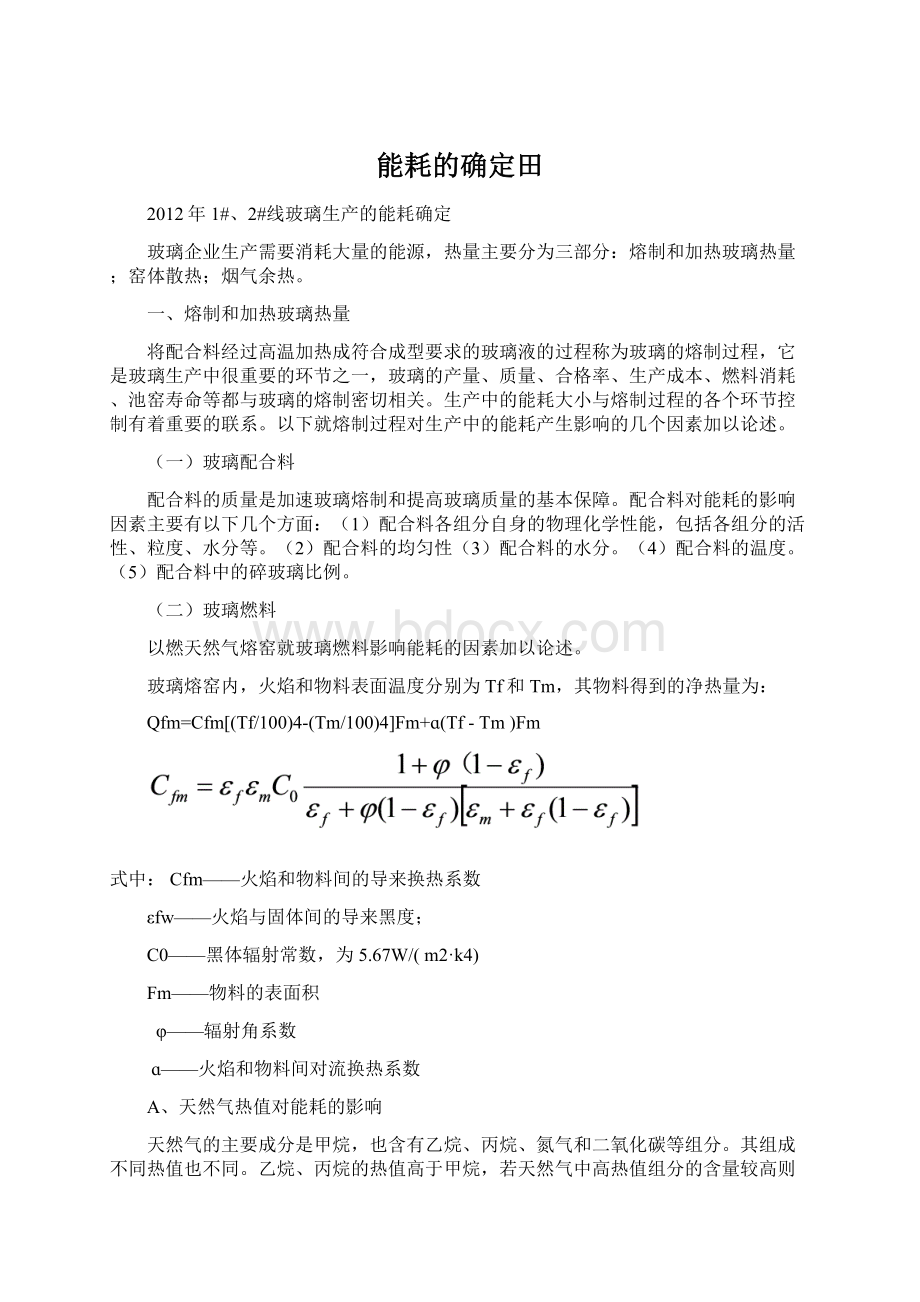

玻璃熔窑内,火焰和物料表面温度分别为Tf和Tm,其物料得到的净热量为:

Qfm=Cfm[(Tf/100)4-(Tm/100)4]Fm+ɑ(Tf-Tm)Fm

式中:

Cfm——火焰和物料间的导来换热系数

εfw——火焰与固体间的导来黑度;

C0——黑体辐射常数,为5.67W/(m2·k4)

Fm——物料的表面积

φ——辐射角系数

ɑ——火焰和物料间对流换热系数

A、天然气热值对能耗的影响

天然气的主要成分是甲烷,也含有乙烷、丙烷、氮气和二氧化碳等组分。

其组成不同热值也不同。

乙烷、丙烷的热值高于甲烷,若天然气中高热值组分的含量较高则热值也较高。

而氮气、二氧化碳则不会燃烧发热,因此,天然气中此类组分含量较高则热值也较低。

作为产品天然气,物质的热值是由它的分子(或原子)结构决定的。

Qd=∑XiQi

式中:

Xi为天然气中可燃组分的体积百分比,Qi为天然气中可燃组分的热值。

下表是我公司使用的中海油的天然气成分:

组分

CO2

N2

CH4

C3H8

IC4H10

NC4H10

IC5H12

NC5H12

C6H14

含量(%)

4.238

19.559

74.701

0.232

0.062

0.057

0.037

0.021

0.124

下表是我公司使用的中石油的天然气成分:

组分

CO2

N2

CH4

C2H6

IC4H10

NC4H10

IC5H12

NC5H12

C6H14

含量(%)

5.966

1.486

76.469

15.673

0.062

0.057

0.037

0.021

0.124

天然气热值高低直接影响火焰的温度,从而影响火焰和物料间的传热效率,影响熔制过程中的能耗。

矿物燃料为能源的玻璃熔窑内的温度取决于燃料的燃烧温度,燃料的燃烧温度分为理论燃烧温度和实际燃烧温度。

燃料的理论燃烧温度为当燃料在燃烧反应时所放出的全部热量都用于加热燃烧产物时,能够达到的温度称为燃料的理论燃烧温度。

燃料的理论燃烧温度是从能量守衡定律得出的。

公式为:

式中t——燃料理论燃烧温度,℃!

异常的公式结尾

Qd——燃料低发热值,kJ/Nm3(kg)

Vy——燃烧生成气量,Nm3/Nm3(kg)

Tr——燃料温度,℃

Tk——空气温度,℃

Cy——燃烧生成气的热容量,kJ/Nm3(kg)·℃

Cr——燃料的热容量,kJ/Nm3(kg)·℃

Ck——空气的热容量,kJ/Nm3(kg)·℃

Lɑ——不同空气过剩系数时的单位空气耗量,

理论燃烧温度是指在绝热条件下完全燃烧,不考虑对外做功时,烟气所能达到的温度。

影响理论燃烧温度的因素有:

燃料热值、空气预热温度、空气系数、空气富氧程度。

燃料在燃烧中实际上总有一部分热量损失掉,并且燃烧也经常不能完全,所以实际的燃烧温度总是低于理论燃烧温度。

通常人们所说的某种燃料的“火焰温度”就是指这种燃料能够达到的实际燃烧温度。

tp=ηt

其中,η为窑炉高温系数,对大型玻璃熔窑可取值0.7计算。

从上式中可以看出,Qd增加,可使tp提高,但若Qd增加速度与烟气量增加速度相对应是,则对tp的影响不显著。

不同天然气热值下单位热耗估算:

基本条件:

熔化量:

600t/d;熟料比率:

25%;天然气热值:

8900kcal/m3;

基础数据:

单位热耗:

空气助燃蓄热室窑1450kcal/kg;

单位热耗:

1450(1﹢(8900-实际热值)×83.33×10﹣6)(kcal/kg);

或1450(1﹢(8900-实际热值)104.17×10﹣6(kcal/kg);

实际单位热耗在精心工艺操作与控制下应在上述二组数据之间。

B、天然气成分中惰性气体对火焰黑度的影响

天然气成分不仅直接影响天然气的热值,而且其成分中的惰性气体还影响火焰的黑度,从而影响火焰的传热效率。

火焰的辐射和吸收是在整个容积中进行的。

火焰一般由双原子气体(N2、O2、CO)、三原子气体(CO2、H2O、SO2)和悬浮固体粒子(炭黑、飞灰、焦炭粒子)所组成。

不同的气体所具有的辐射和吸收辐射的能力大小不同,在窑炉中燃料燃烧产生的多原子气体,如CO2、H2O等具有相当大的辐射和吸收辐射的能力。

火焰中的N2和O2对热辐射是透明的,CO等的含量一般很低,因此火焰中具有辐射能力的成分主要是H2O、CO2和各种悬浮的固体粒子。

混合气体的黑度εg=ε(H2O)+ε(CO2)-△ε,一般△ε可忽略不计。

为了计算黑度,就必须知道气体温度、气体分压(PCO2、PH2O)和射线行程。

同一温度下,气体分压越低,黑度越小。

因此天然气成分中惰性气体的增加,会降低火焰燃烧后CO2、H2O的分压,从而同一温度下的火焰黑度降低,传热效率降低。

(三)熔化作业

熔制质量因子被作为反映玻璃熔制过程(包括澄清、均化、砂粒熔化)质量评价的通用指标:

式中:

Rf——熔制因子

v——玻璃液运动黏度

t——时间

熔制因子物理意义是,玻璃在熔窑中经历的时间越长,温度越高(由v反映),玻璃的熔化质量越好。

熔窑的能量过剩与否主要取决于玻璃的熔制质量。

下面就影响熔制质量的因素加以分析。

A、熔窑结构

世界上各大知名玻璃公司均有自己长年坚守的独特窑型,按照池底结构不同,大致可划分为平底结构和台阶式池底结构这两大类。

熔化区池深越深,砂粒熔化越快,即熔化时间越短。

从葛拉晓夫准数Gr=βgL3Δt/ν2可知:

窑池玻璃液的对流强度与窑池深度的三次方成正比,而与玻璃液的黏度成反比。

显然,适当加深窑池的深度可有效强化配合料的熔化,但池深过深,池底温度则相应有所降低,整个窑池深度方向上玻璃液的加权温度也会降低,玻璃液的黏度增加,从而又对玻璃液的对流强度有所抑制。

我公司1#线、2#线采用PPG公司的熔窑台阶式结构,并采用了新的鼓泡器系统,同时改造升级了熔窑的气体、燃烧控制系统和熔炉的程序控制系统。

这种采用较深熔化池,池内设多级台阶式结构的熔窑结构,玻璃熔制质量相对较高,且能节能降耗。

B、玻璃液流

窑池内玻璃液的液泉指的是表层玻璃液的热点位置由于上下玻璃液的密度差形成的玻璃液自下而上涌泉似的流动。

在纵向温差的作用下,玻璃液在窑内形成两个主要对流环流,其中液泉处部分表层玻璃液流向投料口,由于投料口处表层玻璃液温度低,玻璃液又折向底层,此时底层玻璃液在液泉的牵引作用下又自投料口处流向拐点处,再自拐点处浮升至液泉,该部分对流环流被称之为“投料环流”。

另一部分液泉处表层玻璃液流向冷却部的溢流口处,除部分进入流液道外,其它部分同样由于密度差的原因又沉下窑池底部,再在液泉的牵引作用下流向拐点,最后自拐点处浮升至液泉,这部分对流环流被称之为“成形环流”。

玻璃液的热点实质上就是这两股环流在窑池底部纵向强度“对峙”的结果,如投料环流强,则拐点就会远离投料口,反之亦然。

在玻璃熔窑中,一般希望投料口至热点区域,有稳定的自然对流以保证配合料在稳定位置熔化。

热点至卡脖区域,希望上层玻璃液流速较慢,使玻璃液在高温区域有较长的滞留时间。

冷却部主要是保证上层玻璃液能均匀冷却,满足成形温度要求。

在卡脖处由于通道突然变窄,使得正在流动中的玻璃液遇到了很大的阻碍,很大一部分玻璃液没有能够流入卡脖,被熔化部末端的窑墙阻挡,表层温度较高,流动性较好的玻璃液在后面玻璃液推动和自身重力作用下只能改变方向,向下流动。

当下沉的玻璃液到达一定深度后,一部分汇入前进的玻璃液中流入卡脖,一部分向热点方向流动,汇入熔化部回流。

熔化部的回流有利于玻璃质量的改善,同时玻璃液的温度还远高于成型的需要,这部分回流也是能耗的二次利用。

在卡脖处增加卡脖水包可以增加熔化部的回流,又减少工作部的冷回流,是节能且有利于玻璃质量的有效措施。

C、熔窑作业

(1)、拉引量的变化对能耗的影响

根据国内的使用经验,燃天然气玻璃熔窑比重油的单位能耗要略高一些,高4~5%。

燃天然气玻璃熔窑的单位能耗指标可按下面的经验公式(唐福恒先生总结)计算:

式中:

R1——燃天然气玻璃熔窑单位能耗指标的下限,kJ/kg玻璃液

R2——燃天然气玻璃熔窑单位能耗指标的下限,kJ/kg玻璃液

P——燃天然气玻璃熔窑的熔化能力,t/d

从上式可以看出,能耗随拉引量1/P1/3.15变化。

(2)熔窑工艺控制对能耗的影响

熔窑工艺控制主要包括以下几个方面:

a、空气过剩系数对能耗的影响

科学选择空气过剩系数,加强密封,防止冷空气的渗入和热气流的外溢,减少烟气量的形成,是熔窑节能降耗的有效措施。

如果空气量不足,燃料会因为缺氧而不能完全燃烧,这样不但燃料的热量没有完全释放出来,而且未燃烧的这部分燃料还要消耗掉一部分量把它加热到窑内温度,然后随着生成的烟气排出窑外;如果空气量过剩,这时燃料虽然能够完全彻底的燃烧,热量全部的释放出来,由于引入过量的空气,这些空气需要消耗掉一定量的热量将其加热到窑内温度,随着窑内生成的废气一起形成烟气,排出窑外。

这两种情况都会造成大量的燃料浪费,增加生成成本。

空气过剩系数ɑ与燃料种类有关,理论分析和实际燃烧控制过程均表明,空燃比存在一个最佳值域区间,空燃比保持在这个区间之内时热风炉的热效率最高,在相同条件下燃烧所能达到的理论燃烧温度也最高。

在完全燃烧条件下,理论燃烧温度与空气过剩系数基本上呈线性关系变化,随着空气过剩系数的升高,理论燃烧温度降低。

对气体燃料,气体完全燃烧:

ɑ=1.05~1.15;实际设计和生产中,考虑到泄风量和热气流的外溢,空气过剩系数按照1.24进行计算(数据来源于设计院),而相应的每个小炉,因为生产工艺上对气氛的要求不同,前区要求还原性,空气过剩系数略小些,后区氧化气氛,空气过剩系数略大些。

与空气过剩系数ɑ相对应的残氧含量也要求从前区到后区从小到大增加,1#—4#小炉1.0~1.5%;5#小炉>3%;6#小炉>5%;实际生产中,根据生产品种的工艺要求具体调整。

b、助燃风N2含量对能耗的影响

由前述的物料净热公式可以看出:

当φ值为一定值时,Cfm随εf的增加而增加,特别是在εf<0.4时,变化较大。

助燃风中的N2和天然气中的N2对燃烧效率都会产生影响,助燃风中的N2含量降低了空气的富氧程度,从而降低了火焰的燃烧温度,造成热流密度降低,燃烧热效率下降。

而天然气中的N2则是降低了火焰燃烧后CO2、H2O的分压,从而造成同一温度下的火焰黑度降低,燃烧热效率下降。

c、火焰控制

火焰速度指火焰前锋沿其法线方向相对于未燃可燃混合气的推进速度。

火焰传播速度表征了进行燃烧过程的火焰前锋在空间的移动速度,是研究火焰稳定性的重要数据之一。

式中:

Wf—最大法向火焰传播速度,在空气过剩系数ɑ值接近1时有一极大值

N2、CO2—天然气中N2、CO2的体积百分比

t—可燃气体混合物的温度

m—管径校正系数,随管径增加而增加

从上式中可以看出:

提高气体混合物的初温,增加管径,减少惰性气体含量都可以提高火焰的传播速度。

玻璃熔窑1#——3#小炉喷枪上仰角为8~10°,4#——6#小炉喷枪上仰角为6~8°,具体角度依据现场观察,以不冲击玻璃配合料和玻璃液面又破坏火焰上部至大碹部位的循环气流为准。

火焰角度主要通过对天然气喷枪的仰角大小来调节。

形成的火焰长度要符合工艺要求,横向温差要小(火根火稍温差小),火焰长度达到窑宽的2/3~3/4,比烧油略短,并能根据生产需要加以调整。

火焰长度的调节有以下调节方法:

(1)提高枪前压力,加快天然气出口流速

(2)调节天然气枪内喷嘴的大小。

(3)调节预混空气量。

(4)调节助燃空气量。

(5)旋转天然气流,通过卷吸周围的热烟气及助燃空气,改善混合条件,使火焰可以得到有效的缩短。

(6)采用压缩空气引射天然气流法加快天然气出口流速。

(6)调节预混空气量。

火焰宽度由火焰扩散角大小确定,应使相临两火焰既不彼此分离又不交叉重叠。

火焰覆盖面积在火焰不互相影响的情况下,尽可能的覆盖越大越好。

宽度及其覆盖面积由火焰扩散角大小确定,可以通过改变喷嘴的大小来调节。

d、窑压控制

熔化部、澄清部窑压过小,冷空气进入窑内,易造成耐火材料急冷急热,玻璃液表面温度降低,粘度加大,不利于气泡排除,而且冷空气需进一步加热,能耗增加,窑压过大,产生的废气多,烟气带走的余热多,能耗也会增大,所以窑压控制控制为微正压,生产中根据窑炉使用情况和生产需要进行调整。

二、窑体散热

玻璃熔窑的窑体散热约为总热量的20~30%,通过窑体保温后,燃料可节省15~20%,火焰温度提高约20~30℃。

三、余热利用

A、余热发电

烟气余热约为总热量的30%~40%,高效利用玻璃生产中的余热成为目前降低玻璃生产综合能耗的有效途径。

目前我国玻璃工业利用烟气的余热的主要方法是在熔窑尾部设余热换热装置,烟气半通过余热换热装置,利用部分烟气的余热来产生饱和蒸汽,用于厂区的生产和生活,其中生产主要用于重油的加热,但所需使用的蒸汽量并不大,而对使用天然气为燃料的玻璃生产线,其生产中几乎可以不用蒸汽,因此烟气的余热并没有被充分的利用。

目前余热锅炉的排烟温度在230~250℃,余热利用率只有30~40%,玻璃熔窑使用天然气为燃料,通过对废气余热中的热能进行动力回收,建设余热发电站,锅炉的排烟温度可为90℃,余热利用率可达78~80%,提高玻璃企业燃料利用率23~24%。

B、配合料预热

配合料预热也是玻璃熔窑降低能耗的一个探索试验方法,在国外已有一些这方面的经验。

四、对我公司1#线、2#线能耗指标的估算

依据我公司1#线、2#线的设计说明,生产电子玻璃时,拉引量为500t/d,生产透明玻璃和本体着色玻璃时,拉引量为600t/d,设计单耗为1450kJ/kg玻璃液。

下表是我公司1#线、2#线2011年下半年的实际生产情况:

1#线各厚度品种单位热耗统计

厚度

mm

产品

比率

拉引量

t/d

单耗

kcal/kg

平均热值

kcal/Nm3

1.6

1.33%

452.46

1991.81

6888.00

1.8-2.1

74.21%

488.94

1909.92

6932.12

2.5

1.92%

492.24

1859.67

6905.51

2.8-3.2

6.81%

494.95

1845.46

6989.74

3.5-5

15.73%

495.61

1889.66

6997.45

平均

489.05

1905.62

6935.40

2#线各厚度品种单位热耗统计

厚度

mm

产品

比率

拉引量

t/d

单耗

kcal/kg

平均热值

kcal/Nm3

1.8-2.1

5.25%

476.80

2170.97

6632.12

2.5-3.2

31.25%

553.35

2003.84

6751.77

3.5-5

29.33%

566.40

1909.02

6676.04

6

9.94%

563.54

1923.35

6712.75

8

6.59%

578.36

1884.47

6702.23

10

5.60%

581.00

1874.92

6660.82

12

12.04%

590.89

1869.75

6732.58

平均

562.91

1927.50

6680.90

按照前述的不同天然气热值下单位热耗估算公式:

单位热耗:

1450(1﹢(8900-实际热值)×83.33×10﹣6)(kcal/kg);

或1450(1﹢(8900-实际热值)104.17×10﹣6(kcal/kg);

1#线能耗按7000kcal/Nm3,,2#线能耗按6700kcal/Nm3计算,1#线的单位能耗为:

1680~1737kcal/kg,2#线的单位能耗为:

1716~1782kcal/kg。

不同厚度的产品,拉引量不同,能耗随拉引量1/P1/3.15变化,计算出不同厚度产品的能耗见下表:

1#线

厚度

mm

产品

比率

拉引量

t/d

能耗下限kcal/kg

能耗上限kcal/kg

1.6

1.33%

450

1841

1903

1.8-2.1

74.21%

490

1792

1852

2.5

1.92%

495

1786

1846

2.8-3.2

6.81%

495

1786

1846

3.5-5

15.73%

500

1780

1841

平均

492

1789

1850

2#线

厚度

mm

产品

比率

拉引量

t/d

能耗下限kcal/kg

能耗上限kcal/kg

1.8-2.1

5.25%

480

1842

1913

2.5-3.2

31.25%

555

1759

1827

3.5-5

29.33%

565

1749

1816

6

9.94%

565

1749

1816

8

6.59%

580

1735

1801

10

5.60%

580

1735

1801

12

12.04%

590

1725

1792

平均

562

1752

1819

参照目前下表现行比较先进的能耗指标:

100~700t/d典型吨位玻璃熔窑比较先进的能耗指标

吨位

(t/d)

100

200

300

400

500

600

700

单耗

(kJ/kg)

10467~

10885

8373~

8792

7326~

7745

6698~

7117

6280~

6698

5861~

6280

5652~

5861

单耗

(kcal/kg)

2500~

2600

2000~

2100

1750~

1850

1600~

1700

1500~

1600

1400~

1500

1350~

1400

日油耗

(t/d)

25~26

40~42

52~55

64~68

75~80

84~90

95~98

1#、2#线各厚度品种对应拉引量下单位热耗统计及目标汇总如下:

1#各厚度品种单位热耗统计及目标

厚度

mm

2011年实际

2012年目标

产品

比率

拉引量

t/d

单耗

kcal/kg

平均热值

kcal/Nm3

拉引量

t/d

单耗

kcal/kg

1.6

1.33%

452.46

1991.81

6888.00

450

1841

1.8-2.1

74.21%

488.94

1909.92

6932.12

490

1792

2.5

1.92%

492.24

1859.67

6905.51

495

1786

2.8-3.2

6.81%

494.95

1845.46

6989.74

495

1786

3.5-5

15.73%

495.61

1889.66

6997.45

500

1780

平均

489.05

1905.62

6935.40

495

1786

说明:

1、2011年的产品比率统计按全年的产量数据整理。

2、拉引量、单耗、平均热值因前半年热值仪计量不准,统计按下半年数据整理。

3、2012年拉引量按照2011年统计值估算,单耗见上表计算。

2#各厚度品种单位热耗统计及目标

厚度

mm

1#线(透明玻璃)

2011年实际

2012年目标

产品

比率

拉引量

t/d

单耗

kcal/kg

平均热值kcal/Nm3

拉引量

t/d

单耗

kcal/kg

1.8-2.1

5.25%

476.80

2170.97

6632.12

480

1913

2.5-3.2

31.25%

553.35

2003.84

6751.77

555

1827

3.5-5

29.33%

566.40

1909.02

6676.04

570

1816

6

9.94%

563.54

1923.35

6712.75

570

1816

8

6.59%

578.36

1884.47

6702.23

580

1801

10

5.60%

581.00

1874.92

6660.82

585

1801

12

12.04%

590.89

1869.75

6732.58

595

1792

平均

562.91

1927.50

6680.90

575

1819

说明:

1、2#线2011年4月刚投产,所有统计按下半年的数据整理。

2、2012年拉引量按照2011年统计值估算,单耗见上表计算。

五、结论:

综合以上的分析和计算,海南中航特玻600t/d(1#、2#线)较为合理的能耗指标如下:

海南中航特玻600t/d(1#、2#线)单耗的几个数据

单位:

kcal/kg

国标

(≧500t/d)

600t/d窑实际拉引量为520~550t/d时

准入

先进

韩总

姜总

PPG

考核

现实际

目标

1#线

透明

1553

1409

1500

(AFG)

1650

1450

1800~

1850

1800~

1850

1750

绿玻

1770~

1820

1800

2#线

透明

1553

1409

1500

(AFG)

1650

1450

1850~

1900

1830~

1880

1780

超白

1900~

1950

2000~

2100

1880

说明:

1、PPG指标按照天然气热值≥8400kcal/Nm3,拉引量为600t/d设计。

2、绿玻因配合料的熔化需较高热量,能耗有所提高。

3、超白因工艺对澄清要求较高,能耗有所提高。