填料塔的设计毕业论文.docx

《填料塔的设计毕业论文.docx》由会员分享,可在线阅读,更多相关《填料塔的设计毕业论文.docx(57页珍藏版)》请在冰豆网上搜索。

填料塔的设计毕业论文

填料塔的设计毕业论文

第一章工艺计算

1.1吸收剂用量及吸收溶液深度

1.1.1

惰性气体流量

=350.4kmol/h

1.1.2最小气液比

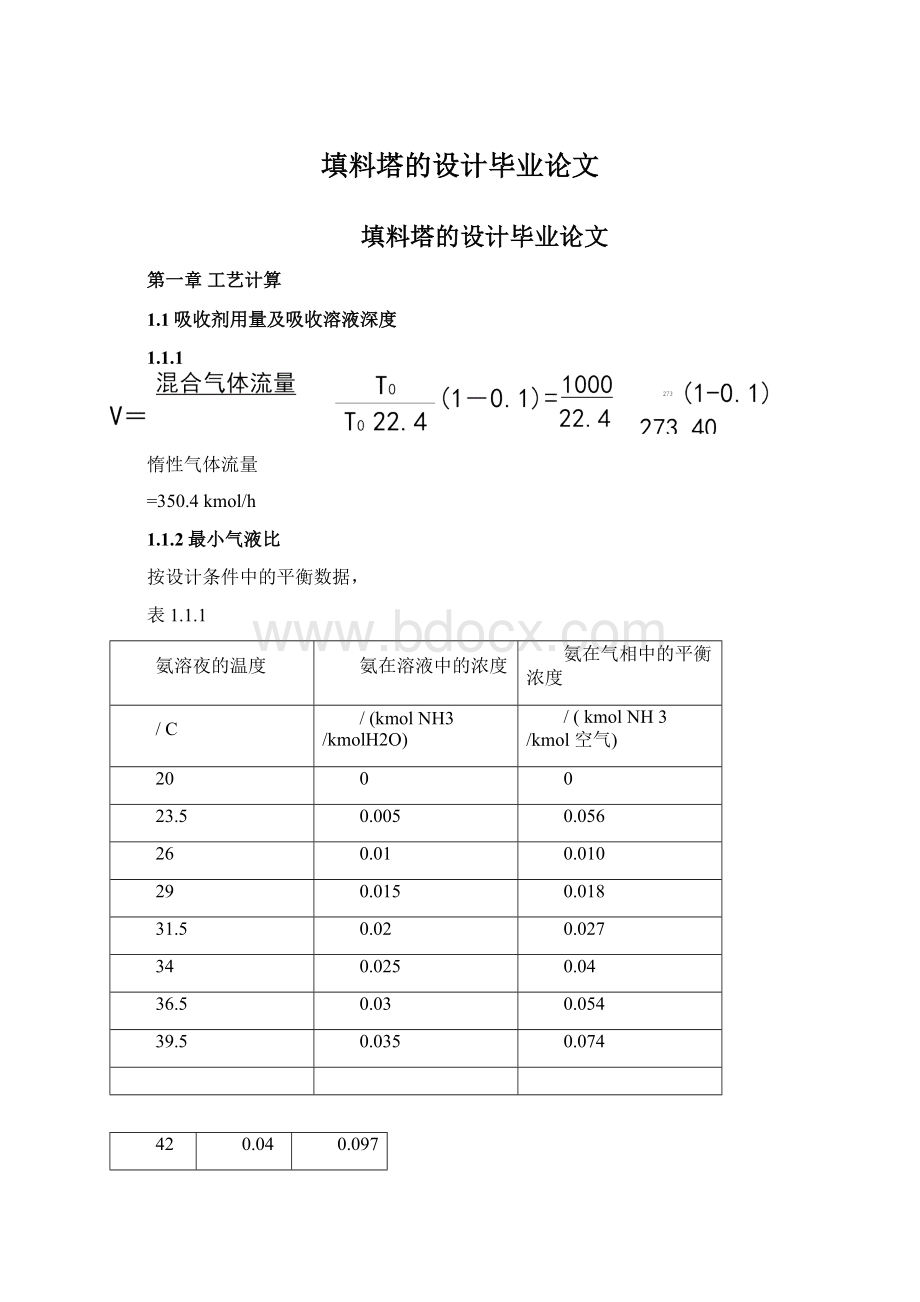

按设计条件中的平衡数据,

表1.1.1

氨溶夜的温度

氨在溶液中的浓度

氨在气相中的平衡浓度

/C

/(kmolNH3/kmolH2O)

/(kmolNH3/kmol空气)

20

0

0

23.5

0.005

0.056

26

0.01

0.010

29

0.015

0.018

31.5

0.02

0.027

34

0.025

0.04

36.5

0.03

0.054

39.5

0.035

0.074

42

0.04

0.097

44.5

0.045

0.125

47

0.05

0.156

在X-Y坐标图上绘平衡曲线,如图1.1.1所示

Y1=10=0.11

10010

Y2=Y1(1-η)=0.111(1-0.95)=0.00556

可从图1.1.1中查得Y1=0.111时的X1值

X1=0.0425

图1.1.1

故得最小气液比(VL)min=

Y1Y2=0.1110.00556=2.48

X1X20.04250

1.1.3最小吸收剂用量

故最小吸收剂用量Lmin=(VL)minV=2.48×350.4=869kmol/h

而吸收剂用量为其最小用量的1.1倍,可得吸收剂用量

L=1.1Lmin=1.1×869=955.9kmol/h

1.1.4吸收液浓度

从全塔范围内氨的衡算

L=Y1Y2

V=X1X2

即:

955.9=0.110.00556

即:

350.4X10

解得吸收液浓度X1=0.0387

1.2泛液速度

按塔顶情况计算。

为了方便,操作温度、压强取平均会值气体千摩尔流量

塔顶气体体积流量T0

Vv=

22.4T040

=100(01-0.10.95)×273=352.4kmol/h

22.427340

1.2.1塔顶混合气体平均分子量

Mm,2=Maya,2+MNH3,2

式中Ma—空气平均分子量,Ma=28.84kg/kmol

MNH3—氨气平均分子量,MNH3=17.03kg/kmolYa,2—塔顶混合气中空气浓度,摩尔分率。

350.4

Ya,2==0.9943

352.4

YNH3,2—塔顶混合空气中氨气的浓度,摩尔分率

因此ρV1.120.001129

ρL992.2

1.2.2填料的选择

选用Φ50金属鲍尔环

表1.2.1

外径

高×厚

比表面积a

空隙率

个数

堆积密度

D

干填料因

子a/3

湿填料因

子Φ/m-1

d/mm

/mm×mm

2-3/mm

3-3/mm

/个·m-

/kg·m-3

/m-1

/m-1

50

50×

1

112.3

0.949

6500

395

131

130

1.2.1

式中uf—泛点空塔气速,m/s;

G—重力加速度,m/s2;

a/3—干填料因子,m-1;

g,L—气相,液相密度,kg/m3;

L—液相黏度,cP;

L,G—液相,气相流量kg/h;

A—常数,见表1-2;

—填料空隙率;

表2.1.2

由已知得,g=9.81kg/s,a/3=294m,g=1.12kg/m,L=992.2kg/m

L=90×10-6Pa·s,L=17206.2kg/h,G=10138.5kg/h

填顶气体的质量流量WV=Vv·Mm,2=352.4×28.77=10138.5kg/h;吸收剂是纯水,其质量流量为

WL=LMHO=955.9×18=17206.2kg/h。

代入数据得:

11

解得uF=4.3m/s.

1.3塔径的估算

按经验,适宜空塔气速u为泛点气速uF的50%~80%,取60%

60%uF=0.6×4.3=2.6m/s

4Vs410000

塔径D===1.17m.

u3.142.63600

圆整后塔径取1200mm.

4Vs410000

核算空塔气速u=2=2=2.45m/s=56%uFD23.1436001.22

符合要求。

1.4

液体喷淋密度的验算

0.785D

式中U—液体喷淋密度,m3/(m2·h);

LK—液体喷淋质量,m3/h;

D—塔料塔直径,m;为使填料能获得良好的湿润,塔内液体喷淋密度应不低于某一极限值,此极限值称为最小喷淋密度,以Umin表示。

对于散装填料,其最小喷淋密度通常采用下式计算,即Umin=(Lw)min·at

式中Umin—最小喷淋密度,m3/(m2·h);(Lw)min—最小湿润速率,m3/(m·h);

At—塔料的总比表面积,m2/m3;

对于直径不超过75mm的散装填料,最小湿注速率(Lw)min为0.08m3/(m·h)则Umin=0.08×112.3=8.984m3/(m·h)

17206.23

而Lh==17.34m/h;

992

实际液体喷淋密度U=Lh2=17.342=15.4m3/(m·h)>Umin;

0.785D20.7851.22故满足最小喷淋密度的要求。

1.5

填料层高度的计算:

、

传质单元高度的计算

V=350.4kmol/h;

3

KY=200kmol/(m3·h);

所以传质单元高度Hog=V=350.4=1.55m

KY2001.22

1.5.1传质单元数的计算

根据(X1,Y1)和(X2,Y2)在图中作操作线,从图读出若干塔截面上的推动力

(Y-Y),并算出相应的Y1Y,其结果列于下表

表1.5.1

Y

Y×

Y-Y×

1

YY

0.0056

0

0.0056

180

0.01

0.0015

0.0085

117.6

0.02

0.004

0.0016

62.5

0.03

0.008

0.0215

46.5

0.04

0.013

0.027

37.0

0.05

0.021

0.029

34.5

0.06

0.027

0.033

30.3

0.07

0.036

0.034

29.4

0.08

0.047

0.033

30.3

0.09

0.059

0.031

32.2

0.10

0.075

0.025

40.0

0.111

0.0915

0.0915

51.3

1

标绘Y与1的关系曲线,如图1.5.1所示。

此关系曲线与Y=Y1,Y=Y2和YY

1=0之间的面积为积分值。

YY

单元面积=0.005X10=

0.05

面积单元数=96

积分面积

气相摩尔比浓度Y

图1.5.1,图解积分法求传质单元数

由图知该面积为4.8,即NOG=4.8。

故得填料层高度为

Z=HOGNOG=1.55×4.8=7.44m。

根据经验公式,填料层的设计高度一般为Z'=(1.2~1.5)Z式中Z'—设计时的填料高度;

Z—工艺计算得到的高度;

因此Z'=1.2Z=1.2×7.44=8.9m

所以取填料层高度为9m。

1.5.2填料层的分段

液体沿填料层下流时,有逐渐向塔壁方向集中的趋势,形成壁流效应。

壁流效应造成填料层气液分布不均匀,使传质效率降低。

因此,设计中,每隔一定的填料层高度,需要设计液体收集分布器,即将填料层分段。

对于散装填料,一般推荐高度见表,表中的h/D为分段后高度与塔径比,hma为允许的最大填料层高度

散装填料分段高度推荐值

表2.1.2

填料类型

h/D

Hmax/m

拉西环

25

4

矩鞍环

5~8

6

鲍尔环

5~10

6

阶梯环

8~15

6

环矩鞍

5~15

6

取每段填料层高度为4.5m,分两段

1.5.3填料层压降的计算

查表得填料因子=130m-1;

图1.5.3单位压降p=11×9.8=107.8Pa/m(填料)小于500Pa/m(填料)。

因此满足要求。

所以全塔填料层压降p=9×107.8Pa=970.2Pa。

第二章塔结构的设计

2.1塔内件及附件的选择

2.1.1除沫器的选择

出塔除雾沫器,选用丝网丝除沫器,固定在两块栅格板间构成。

丝网层

厚度一般取100㎜~150㎜。

选用100㎜标准型(N型)

其物性如下

表2.1.1

堆积密度/kg·m-3

空隙率/%

比表面积

K

使用条件

144

98

279~295

0.107~0.116

所有场合

丝网除雾装置直径D1由允许气速决定的。

最大允许气速可按如下经验公式计算:

Umax=KLG

G

式中Umax—最大允许气速m/s;

L、G—滴和气体密度;

K—经验系数;

992.21.12

Umax=0.11×=3.27m/s;

1.12

而空塔操作气速u=2.45m/s=74.9%Umax

满足操作气速在75%~85%Umax要求

2.1.2填料支承装置的选择

选用由扁钢焊制的栅板作为填料的支承。

由于塔径较大,选用分块式栅板。

栅板由焊死在塔壁上的支承圈支持。

且塔径>900mm因,此需在支承圈下设加强肋板。

填料支承结构尺寸见下表

表2.1.2

塔径

填料

栅板尺寸

支承装置

允许填料高度

Dg

环直径

D

H×s

t

支承圈宽×厚

肋板数

1200

50

800

60×10

50

60×10

厚S=106

6Dg

图2.1.2

2.1.3液体再分布器

填料塔中,当填料层比较高时,塔中心处的填料常不能被湿润,被称为“干锥”现象。

为消除此现象,常将填料层分段,层间设置液体再分布器。

如下图所示一种应用最广的截锥式再分布器。

它的设计尺寸参考表。

表2.1.3

倾角

70~90

高h

10~20%Dg

锥口径D1

70%Dg

锥壁厚s

3~4㎜

图2.1.3

2.1.4液体分布器的选择

选用盘式液体分布器

图2.1.4

2.1.5塔吊柱的选择

吊柱的方位和回转半径S应能使吊柱经人工推转使经过吊柱垂线可以转到人孔附近,还可以使吊钩垂线转到平台外,以便将塔内件从塔平台外的场地上吊到塔平台上人孔处或从塔平台上的人孔处吊到塔平台外的场地上。

因此吊柱的方

位首先取决于人孔的方位。

人孔方位是由管道专业根据设备布置和配管要求来

确定的。

根据《压力容器与化工设备实用手册》选用HG5-1373-80-15吊柱其基本参数如下:

S=900,L=3400,H=1000,=159×10,R=750,e=250,l=110,重量为234㎏

吊杆料为20号无缝钢管,其他材料为A3F钢。

支座垫板材料与塔体材料相同。

吊柱下端支承结构采用椭圆形封头。

吊杆以整根管子作为计算依据的。

若管子长度不够需要拼接时,应符合以下要求:

1.只许拼接一处。

2.拼接位置只能在下图所示B至C,E至W之间。

3.焊接结构按图所示。

焊缝系数取0.9.

封板

用管子制作的的吊柱都焊有端封板,以防止雨水灌入引起生锈。

封板上方开

30的牵引孔

吊钩

常用的吊钩形式有三种,其中以圆钢弯成U形焊在吊杆上的形式最多,因此采用这种形式

其结构图如下

2.1.6人孔的设计与选择

根据中华人民共和国行业标准《钢制手孔和人孔》选用“回转盖板式平焊法兰标准”(HG/T21516-2005)其形式如下

图2.1.6

2.1.7接管的选择

排气管内气体的流速u取20m/s。

QV=0.0048m3/s(液)QG=2.51m3/s;

式中

D—管子直径;

QV—流体的体积流量m3/s;U—流体的流速m/s;

气体的进出口管

D=4qV=42.51=0.399mu3.1420

选用DN350mm的接管工业供水速率1.5~3m/s,液体的进口管u取2m/s

取DN50的接管

液体出塔速度取1m/s;

则d=4qv=40.0048=0.078m

u3.141

取DN80的接管

2.1.8接管法兰的选择

根据中华人民共和国标准GB9112.2-88选用PN0.6Mpa平面板式平焊法兰

其结构如下图

具体尺寸如下表

50

60.3

140110

14

4M12

1661.51.51

80

88.9

19015018

4

M1618

90.52.95

350

355.6

49044522

12

M2026

359.514.3

2.1.9压力容器法兰的选择

根据中华人民共和国标准《压力容器法兰分类与技术条件》即(JB/T4700-2000),根据设计工艺条件,可选用甲型平焊法兰根据JB/T4701-2000确定其结构和尺寸

DN

D1

D2

D3

D4

H

s

A

At

D

螺栓柱规格

螺栓柱

数量

1200

1315

1276

1256

1253

66

265

16

21

18

27

M24

36

2.1.10封头的选择

选择DN1200的EHA标准椭圆封头其尺寸及相关参数如表2.1.10

表2.1.10

公称直径DN

1200㎜

总深度H

325㎜

内表面积A/㎡

1.6652㎡

容积V/m3

0.2545

名义厚度n/mm

10

EHA椭圆封头质量

66.5kg

第三章塔的设计及强度校核

3.1塔体和封头的厚度计算

3.1.1材料的选择

最高工作压力P=0.1Mpa

设计压力P=0.11Mpa,属于低压吸收设备,一类容器;介质腐蚀性未提特殊要求,故选16MnR作为塔体材料。

3.1.2筒体、封头厚度的确定。

先按内压容器设计厚度,然后按自重、液重等引起的正应力及风载荷引起的弯曲应力进行强度和稳定性验算。

根据设计压力和液柱静压力确定计算压力

塔内液柱高度仅考虑塔1液面高度h=1m,则液柱静压力pH为:

pH106gh=106×992×9.8×1=0.009<0.05P故不可以忽略则计算压力Pc=Ph+P=0.1190.12MPa

筒体厚度计算

按强度条件,筒体所需厚度

0.121200

=+C2

21700.850.11=0.47+2=2.47㎜

式中t—16MnR在40℃时的许用应力,查标准t为170MPa;

—塔体焊缝为双面对接焊,局部无损检测,=0.85;

按刚度要求,筒体所需最小厚度

且min不小于3㎜,故按刚度条件,筒体厚度仅需3㎜;

考虑到此塔较高,风载荷较大,而塔的内径不太大,故应适当增加厚度,现假设

塔体厚度n=10㎜,刚假设的塔体有效厚度

e=n-C1-C2=10-0-4=6㎜;

式中C1—钢板厚度负偏差,由于GB6654《压力容器用钢板》和GB《低温压力容器用低合金钢板》规定压力容器专用钢板的厚度负偏差不大于0.25mm,因此使用该标准中钢板厚度超过5㎜时(如20R、16MnR、和16MnDR等),可取C1=0;

3.1.3封头壁厚计算

3.1.4

采用标准椭圆封头,刚

=4.46㎜;

为便于焊接,取封头与筒体等厚,取d=10㎜;

3.2塔体上各项载荷计算

3.2.1塔质量

筒休质量m1:

查表得,1米高(10㎜厚)筒节钢板质量为298㎏;

1米高筒节的容积为1.131m3;筒体质量m1=14.425×298=4298㎏;

封头质量m2:

查表得EHA椭圆封头容积为0.2545m3;

质量(壁厚10㎜)m2=128.3㎏;

裙座质量m3

单位裙座质量为305kg,裙座高度为3m。

则m3为915kg;

故塔体质量m01=m1+m2+m3=4298+128.3×2+915=5469.6㎏;

塔内件质量m02:

填料质量=体积×堆积密度

2

=×(1.2)2×9×395=4018㎏;

4

其他内件质量约为50㎏;

故m02=4018+50=4068㎏;

保温层质量m03,si=0㎜

质量m03=0㎏;

操作平台(共五层,第层500㎏)及斜梯(总高15m,每5m重125㎏)质量m04=4×500+3×125=2375㎏;

m05为操作时塔内物料质量=2%容积=0.02×(14×1.13+2×0.2545)×1000=

326㎏;

ma为人孔,接管法兰等附件质量

按经验公式取附件质量为ma0.25m01=0.25×5469.6=1367.4㎏

偏心质量me=0

综上操作质量m0m01m02m03m04m05mame

=5469.6+4018+0+2375+1367.4+0=13230㎏;塔设备的最小质量mminm010.2m02m03m04mame

=5469+0.2×4018+0+2375+1367+0=10015㎏

最大质量约等于操作质量mmaxm01m02m03m04mwmame

=5469+4018+0+2375+16956+1367+0=29385

充水质量mw=×1.22×15×103=16956㎏

w4

3.2.2自振周期的计算

分析塔设备的振动时,一般情况下不考虑平台及外部接管的限制作用以及地

基变形的影响,而将塔设备看成是顶端自由,底部刚性固定,质量沿高度连续分

布的悬臂梁,其基本震型的自振周期T1(s)按《过程设备设计》第二版(7-5)

式第一振型计算式:

其中IDi3e1.230.0064.0103(m4)

88

其中m为塔单位高度上的质量即mm0/H,所以

允许振动周期

式中Q—总剪力Q=350×18×1.2=7560N;故实际振动周期未超过最大允许振动周期。

3.2.3地震载荷与地震弯矩的计算

当发生地震时,塔设备作为悬臂梁,在地震载荷作用下产生弯曲变形。

安装在七度或七度以上地震烈度地区的塔设备必须考虑它的抗震能力,计算出它的地震载荷。

首先,选取计算截面(包括危险截面)。

该课题中将全塔分为3段。

其计算截面分别为0-0、1-1、2-2;

塔体分段如图3.2.2所示,将塔体分为三段分别为0-0,1-1和2-2,其基本参数为

表3.2.2

计算内容

0~1

1~2

2~塔顶

各段操作质量mi,㎏

2466

3250

3714

各点距地面高度hi,㎜

2000

6500

12000

图3.2.2

3A=mihi

i1

对于0-0段:

m1h11.5=2466×20001.5=2.2×108

对于1-1段:

m2h12.5=3250×65001.5=1.7×109

对于2-2段:

m3h31.5=3714×120001.5=4.9×109

1.51.51.59

A=m1h1+m2h2+m3h3=6.8×10

3

B=mihi

对于0-0截面:

m1h13=2466×20003=1.9×103=2×1013对于1-1截面:

m2h23=3250×65003=9×1014对于2-2截面:

m3h33=3714×120003=6.4×1015B=m1h13+m2h23+m3h33=6.41×10

基本振型系数k1BAhi1.51.06107hi1.5

对于0-0截面:

k1=1.06×107×20001.5=9.5×10-3

对于1-1截面:

k21.0610765001.55.5102

对于2-2截面:

k31.06107120001.50.13

取综合影响系数CZ0.5

地震影响系数最大值max

查《化工设备机械基础课程设计指导书》附表5-5得max0.45(设计烈度8度时)

各类场地土的特征周期Tg

查《化工设备机械基础课程设计指导书》附表5-6得Tg0.3(II类场地土,近震时)

取第二组Ⅰ类场地土的特性周期为Tg=0.3

地震影响系数1

0.30.9

max

00..5340.450.260.2max

1不得小于0.2max0.20.450.09

水平地震力Fk1,N

Fk1=Cz1k1mkg

对于0-0截面:

Fk1=0.50.269.510324669.84.7N

对于1-1截面:

Fk1=0.50.265.510232509.8227N

对于2-2截面:

Fk1=0.50.260.1337149.8615N

垂直地震影响系数:

vmax0.650.450.2925;

操作质量m013230kg;

当量质量meq=0.75m00.75132309922k