V形弯曲模具设计.docx

《V形弯曲模具设计.docx》由会员分享,可在线阅读,更多相关《V形弯曲模具设计.docx(14页珍藏版)》请在冰豆网上搜索。

V形弯曲模具设计

题目:

V形弯曲模具设计

姓名:

灬焚书灬

学号:

89757

系别:

材料工程系

专业:

材料成型及控制工程专业

年级:

2015级

指导老师:

浮生、流年

《塑性成形工艺》课程设计

2015年7月32日

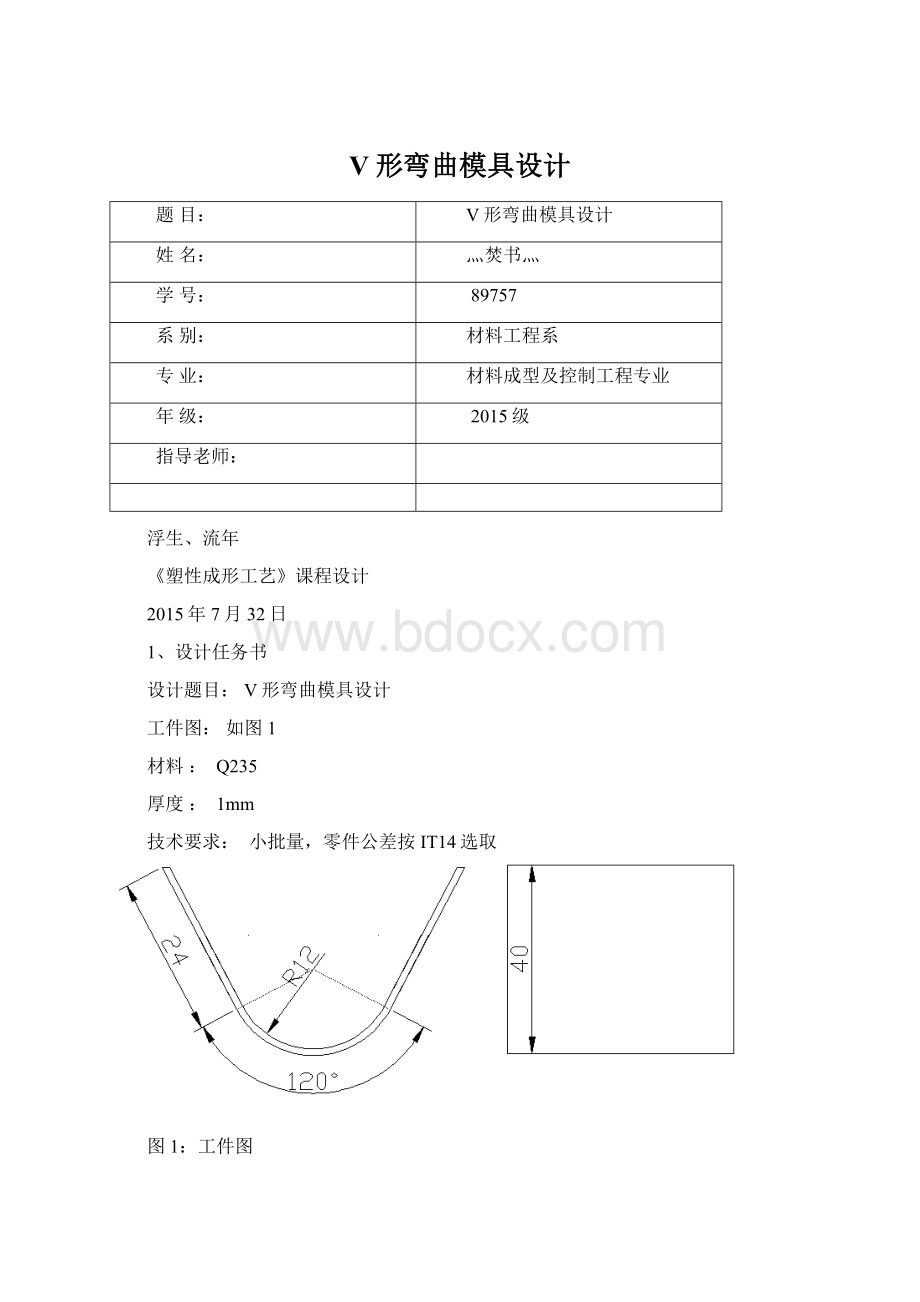

1、设计任务书

设计题目:

V形弯曲模具设计

工件图:

如图1

材料:

Q235

厚度:

1mm

技术要求:

小批量,零件公差按IT14选取

图1:

工件图

2、冲压工艺分析

2.1材料分析

Q235号钢为普通碳素结果钢,性质较软,具有较好的弯曲性能,弹性模量E=200~220GPa,抗拉强度σb=375~500MPa。

2.2工艺分析

该弯曲件外形简单,精度要求不高,工件厚度小,可以采用单工序模弯曲,且定位精度易保证。

2.3弯曲件的工序安排

参考《冷冲模设计》[Ⅰ]P136可一次压弯成形。

3、弯曲模具总体结构设计

3.1模具类型的选择

冲压工艺分析可知,采用单工序冲模,所以采模具类型为单工序模。

3.2操作与定位方式

零件小批量生产,安排生产可采用手工送料方式能够达到批量生产,且能降低模具成本,因此采用手工送料方式。

零件尺寸较小,厚度较小,宜采用定位板定位。

3.3卸料与出件方式

因为工件料厚为1mm,相对较薄,卸料力不大,故可采用弹性料装置卸料。

3.4导向方式的选择

导向零件是用来保证上模相对于下模的正确运动。

对生产批量较大、零件公差要求较高、寿命要求较长的模具,一般都采用导向装置。

模具中应用最广泛的是导柱和导套。

该模具生产批量不大,工件变形弯曲简单,弯曲力较小,可以不采用导向装置。

4、弯曲模具工艺与设计分析

4.1弯曲工件毛坯尺寸计算

工件属于有圆角半径的弯曲件,毛胚展开长度为:

公式1

式中L—弯曲件板料长度

l直线—线部分的各段长度;

l圆弧—圆弧部分的长度;

X—中性层系数。

∵r/t=12/1=12>8,查[Ⅰ]-P131-表5.5得中性层系数x=0.5,按公式1计算板料的展开长度得:

∴

=40+

=66.18mm

图2:

板料展开图

4.2弯曲力的计算

弯曲力受材料力学性能,零件形状与尺寸,弯曲方式,模具结构形状与尺寸等多种因素的影响,很难用理论分析方法进行准确计算。

因此,在生产中均采用经验公式估算弯曲力,以便作为弯曲工艺设计和选择冲压设备的理论。

查《冷冲模设计》P133可得v形件弯曲力:

公式2

其中F自—冲压行程结束时的自由弯曲力(N);

K—安全系数,一般取K=1.3;

B—弯曲件的宽度(mm);

t—弯曲材料的厚度(mm);

r—弯曲件的内弯曲半径(mm);

σb—材料的强度极限(MPa)。

根据图1可得:

b=40mm;t=1mm;r=12mm

查阅《机械设计课程设计手册》[Ⅱ]P37,表2-3可得

=450MPa。

代入公式2得

4.3压弯时的顶件力和卸料力

压弯时的顶件力和卸料力FQ值近似取弯曲力的30%~80%?

即:

所以FQ=0.8×1080=864N

4.4弯曲时压力机吨位的选择

自由弯曲时,压力机的吨位F为:

F≧F自+FQ≧1080+864=1944N

5、弯曲模具零件设计

5.1凸模与凹模工作部位设计

5.1.2凸模与凹模的圆角半径

在材料弯曲变形结束,工件不受外力作用,由于弹性恢复,使弯曲件的角度、弯曲半径与模具的形状尺寸不一致,这种现象称为回弹。

弯曲回弹表现为1:

弯曲半径增大;2:

弯曲件角度增大。

材料的屈服点σb愈高,弹性模量E愈小,弯曲回弹愈大。

当r/t<5,弯曲半径的回弹值不大,只考虑角度回弹,可以查表得出。

当r/t>10,弯曲相对半径较大,工件不仅有角度回弹,弯曲半径也有较大的回弹。

可由下面公式得出:

公式3

公式4

其中:

r—工件的圆角半径(mm);

r凸—凸模的圆角半径(mm);

a—弯曲件的角度(°);

α凸—弯曲凸模的角度(°);

t—板料的厚度(mm);

E—弯曲材料的弹性模量(MPa);

σs—弯曲材料的屈服点(MPa)。

∵R/t=12/1=12>10

∴加工的板料有角度回弹和半径回弹,查阅《机械设计课程设计手册》P4表2-3得Q235号钢材的弹性模量为200-220×103MPa,取值

E=210×103MPa

代入公式3,公式4得

mm

所以,

5.1.3弯曲模凹、凸模间隙?

对于V型件,凹模与凸模之间的间隙是由调节压力机的装模高度来控制的,所以Z=t=1(mm)。

5.1.3弯曲凸、凹模刃口尺寸及公差?

弯曲凸、凹模工作尺寸的计算与工件尺寸的标注形式有关。

一般原则是:

当工作标注外形尺寸时,应以凹模为基准件,间隙取在凸模上,当工件标注内行尺寸时,应以凸模为基准件,间隙取在凹模上,并来用配作法制模。

5.2凹模尺寸设计

凹模的工件深度将决定板料的进模深度,对于常见的弯曲件,弯曲时不需全部直边进入凹模内,只有当直边长度较小且尺寸精度要求高时,才使直边全部进入凹模内,凹模深度过大,不仅增加模具的消耗,而且将增加压力机的工作进程,使最大弯曲力提前出线。

中小型弯曲件通常都使用模具在机械压力机上进行加工,最大弯曲力提起出线,对压力机是很不利的。

凹模深度过小,可能造成弯曲件直边不平直,降低其精度。

因此,凹模的深度要适当。

由《冷冲模设计》P134表5-7取压边长度L0=12,h=20,如图3。

图3:

凹模

根据几何知识可算出:

mm

mm

根据[Ⅰ]表4-13可得:

mm

所以:

mm

由几何知识可得

mm

根据《冷冲模设计》P101可计算得

所以:

mm

可得:

mm

mm

mm

凹模板具有标准尺寸,查阅《冲压模具标准件与设计指南》[Ⅲ]P103表4-13取得凹模标准尺寸为:

160×160×40mm

图4

调整后得到:

mm;;

mm,凹模尺寸如图4。

5.3模座的选择

模座材料采用HT400,模具采用“中间导柱下模座”(简图见《冲压模具标准件与设计指南》图2-53),根据凹模尺寸,选择凹模周界L=315mm,B=160mm,厚度H=40mm的中间导柱下模座。

各部位尺寸详见《冲压模具标准件与设计指南》P57表2-31

因为工件批量不大,变形简单,弯曲力较小,可以不采用导柱导向。

模具工作的时候,将上模固定在压力机上,下模固定在压力机工作台上,位置调整准确即可对板料进行弯曲加工。

为节省材料,对下模座进行必要加工,两边各预留30mm压边尺寸,对多余部分进行切削,加工后下模座规格为:

240×160×40mm

上模座选择配套规格,同理进行必要切削加工后的尺寸为160×160×32,其余的尺寸详见《冲压模具标准件与设计指南》P42表2-22。

5.4垫板规格的的选择

查阅《冲压模具标准件与设计指南》P166对垫板进行选择。

垫板的作用是直接承受和扩散凸,凹模传递的压力,以降低模板所受的单位压力,防止模板局部破坏导致模具寿命降低。

冲模中最常见为凸模垫板,它被装在凸模固定板与凹模之间。

另外,当采用刚性推件装置,上模板被挖空时也需加垫板。

是否需要垫板,根据模板承受压力来判断,公式为:

公式5

式中:

σ—冲板承受的压力;

F—冲裁力,即凸(凹)模所承受的压力,N;

A—凸(凹)模与上、下模板的接触面积、即凸(凹)模固定板端面面积;mm2;

—模板材料的许用应力。

其中:

F=1944N,A=(120-40)(20-33.25)=6920mm2,

=120MPa。

代入公式5得:

MPa<

所以,可以不采用垫板。

5.5固定板的选择

固定板(凸、凹模固定板)主要用于固定中、小型的凹模,小型的凸、凹模零件一般通过固定板间接地固定在模板上,以减少模具钢的用量。

为了保证安装、固定牢固,固定板必须有足够的厚度,查《冲压模具标准件与设计指南》P166厚度可以由下面经验公式得出

凸模固定板:

凹模固定板:

式中H—固定板厚度

H0—凹模高度与垫板高度之和

D—凸模与固定板相配合部分的直径。

若凸模与固定板相配合的部分截面为非圆形,则为其截面最大径。

凹模不需要用固定板,凸模与固定板配合部位如图示:

图5:

凸模和固定板的配合部位

所以:

mm

mm

取标准:

=52mm。

固定板上的凸模安装孔与凸模采用过渡配H7/m6,材料为45#钢。

5.6定位板的设计

定位板的作用是保证板料送料准确和在模具中的位置正确。

材料采用45#钢,长和宽尺寸采用模架尺寸,厚度稍高于板料厚度,取H定=2mm,挡料部位及整体尺寸见图6。

图6:

定位版设计图

5.7凸模设计

凸模长度计算(参考《冷冲模设计》P99图4-44)

公式6

式中:

HⅠ—凸模固定板的厚度;

HⅡ—卸料板的厚度;

HⅢ—定位版的厚度;

HⅣ—凸模进入凹模的深度;

Y—安全距离取值范围为15~20mm。

其中:

H1=52mm;H2=0mm;H3=2mm;;Y取16mm;HⅣ=H1-H2-t=16.324mm。

代入公式6得:

L=52+2+16.324+16=86.324mm

所以凸模尺寸为:

31.09×40×86.324mm

5.8模柄的选择

选用旋入式模柄,材料Q235,这种模柄装配简单,适合简单模具使用,可较好地保证模柄轴线与上模座的垂直度。

它与上模座孔采用H7/m6,属于过渡配合,并加防转销防转动,根据压力机J23-16的相关参考可知,模柄的外形尺寸为:

d×h=30×50mm

参考《冲压模设计指导》[Ⅳ]表3-41选择32×56的旋入式模柄回来再加工至φ30×50

5.9螺钉、销钉的设计

5.9.1螺钉、销钉的选择

模座的固定螺钉选择内六角圆柱头螺钉,根据《冲压模具标准件与设计指南》P132表5-8选择M10螺钉。

上模座的固定螺钉4×M10

下模座的固定螺钉4×M10

定位板的固定螺钉4×M6

上模座连接销钉2×Φ10

下模座连接销钉2×Φ10

5.9.2螺钉、销钉孔确定

M10内六角圆柱螺钉通过孔的规格参考《冲压模具标准件与设计指南》P132表5-9可知:

D=16.5,d=11.5,H=25,如图7。

5.9.3螺钉、销钉位置确定

螺钉、销钉分布要满足相应的尺寸位置要求,孔到边缘和孔与孔之见的距离要满足安全距离查阅《冲压模具标准件与设计指南》P138表5-17得出对应的最小距离,如图8。

图7:

螺钉孔

图8

6、冲压设备的选择

6.1闭合高度的确定

模具闭合高度(H闭)是指模具在最低工作位置时,上模座上平面与下模座下平面之间的距离。

H闭=H上模座+H凹模+H凸固+H定位+H下模座+Y公式7

式中:

H上模座—上模座厚度,取H上模座=32mm;

H凹模—凹模厚度,取H凹模=40mm;

H凸固—凸模固定板厚度,取H凸固=52mm;

H定位—定位板的厚度,H定位=2mm;

H下模座—下模座厚度,取H下模座=40mm;

Y—安全距离,取16mm。

代入公式7去得:

H闭=32+40+2+52+40+16=182mm

6.2压力机设备的选用

压力机是给模具提供压力的设备,按照传动方式的不同可以分为机械压力机和液压压力机。

模具的公称压力为1944N,闭模高度为182mm。

查《冷冲模设计》P12表1-3,确定选择J23-16开式双柱可倾式压力机。

压力机的参数如下:

公称压力160kN

滑块行程55mm

滑块行程次数120次/分

最大闭合高度220mm

滑块中心线至床身的距离205mm

模柄孔尺寸

mm

立柱距离428mm

工作台尺寸380×610mm

7、课设小结

为期三周的课程设计结束了,这是我第二次接触课程设计这样创新性强的实践课。

相对比第一次接触课设,这次整个课设过程进行起来较为顺利,但整个课设过程还是走了许多弯路,在设计和计算过程中也出现了各种各样的错误,在同学和老师的帮助下也都尽量改正了,虽然还存在或多或少的问题,这也是我今后努力的方向,我会继续努力学习,来丰富自己的知识。

首先,我们对工件进行分析,选择出最符合的工艺工序,在根据工件对模具进行计算、设计,最终设计出整套模具。

整个过程涉及的知识不单单是一本书上的,我们要查阅其他相关书籍,更有甚者,相同的零件在不同的书籍上有不同的标准,我们需要不断比较最终选择出最理想的数据。

整个过程,环环相扣,一个数据的错误,可能导致最终模具不符合要求。

课设,不仅加深了我们对本专业知识的了解,也从实践中告诫我们严谨的态度在以后的工作中是多么重要。

通过这次的模具设计,我对本专业学习的模具制造工艺学有了更进一步的了解。

我们现在对模具设计只不过是一个初步的了解,这门课程还有更多的知识等着我们去学习,在这三周短暂的课程设计里,我学会了运用课本上一些最基本的理论,对专业就业方向也有了更深的理解。

总体来说,通过这次课设我受益匪浅。

培养了我的设计思维,增加了实际操作能力,为以后的工作打下了较好的基础。

在让我体会到了搞设计艰辛的同时,更让我体会到成功的喜悦和快乐。

参考文献

[Ⅰ]丁松聚,冷冲模设计,机械工业出版社,2012

[Ⅱ]吴宗泽,罗圣国,机械设计课程设计手册,高等教育出版社,1992

[Ⅲ]马朝兴,冲模模具设计手册,化学工业出版社,1998

[Ⅳ]高军,冲压模设计指导,化学工业出版社,2007