注射用粉针分装制造过程现场监控管理制度.docx

《注射用粉针分装制造过程现场监控管理制度.docx》由会员分享,可在线阅读,更多相关《注射用粉针分装制造过程现场监控管理制度.docx(25页珍藏版)》请在冰豆网上搜索。

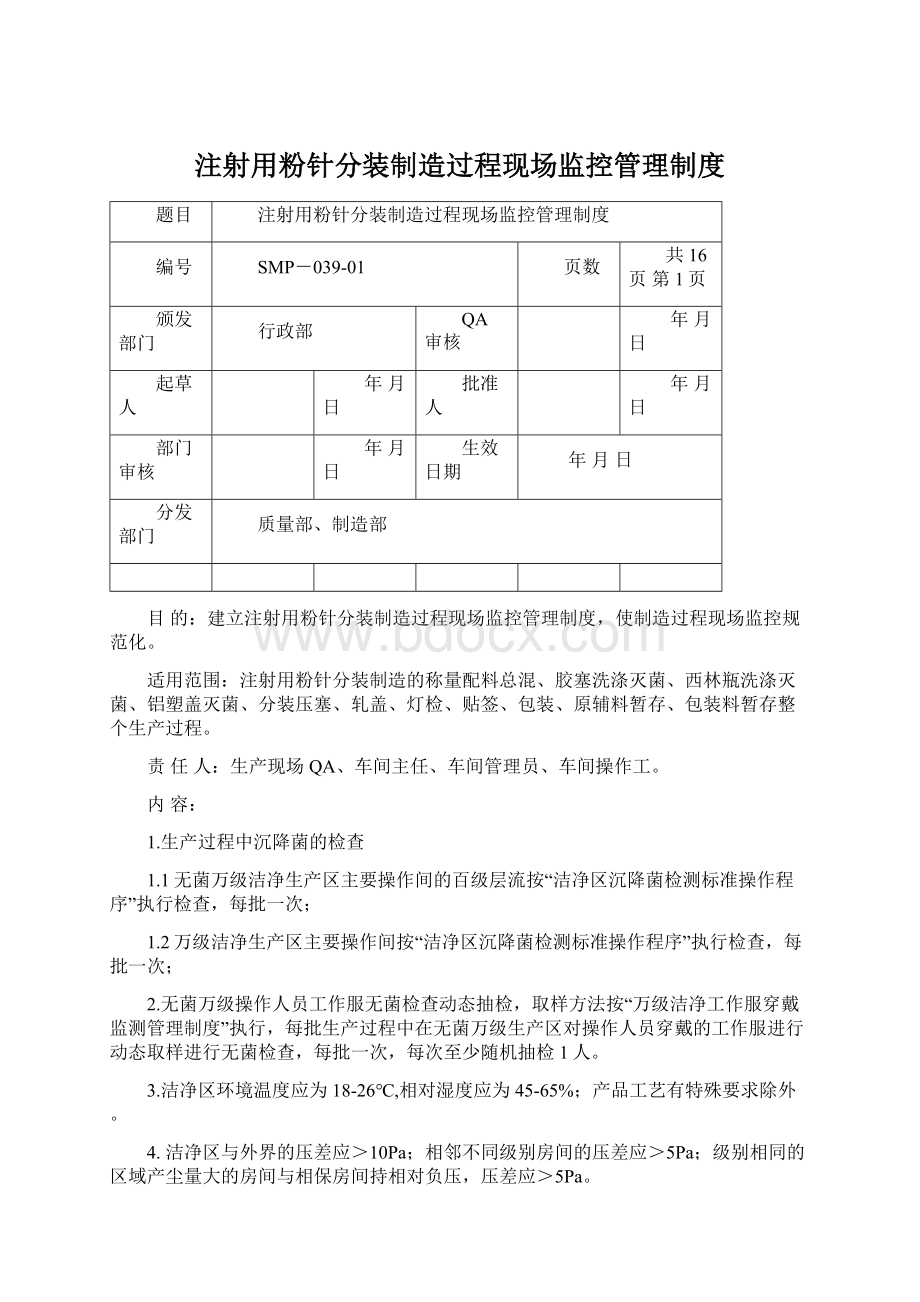

注射用粉针分装制造过程现场监控管理制度

题目

注射用粉针分装制造过程现场监控管理制度

编号

SMP-039-01

页数

共16页第1页

颁发部门

行政部

QA审核

年月日

起草人

年月日

批准人

年月日

部门审核

年月日

生效日期

年月日

分发部门

质量部、制造部

目的:

建立注射用粉针分装制造过程现场监控管理制度,使制造过程现场监控规范化。

适用范围:

注射用粉针分装制造的称量配料总混、胶塞洗涤灭菌、西林瓶洗涤灭菌、铝塑盖灭菌、分装压塞、轧盖、灯检、贴签、包装、原辅料暂存、包装料暂存整个生产过程。

责任人:

生产现场QA、车间主任、车间管理员、车间操作工。

内容:

1.生产过程中沉降菌的检查

1.1无菌万级洁净生产区主要操作间的百级层流按“洁净区沉降菌检测标准操作程序”执行检查,每批一次;

1.2万级洁净生产区主要操作间按“洁净区沉降菌检测标准操作程序”执行检查,每批一次;

2.无菌万级操作人员工作服无菌检查动态抽检,取样方法按“万级洁净工作服穿戴监测管理制度”执行,每批生产过程中在无菌万级生产区对操作人员穿戴的工作服进行动态取样进行无菌检查,每批一次,每次至少随机抽检1人。

3.洁净区环境温度应为18-26℃,相对湿度应为45-65%;产品工艺有特殊要求除外。

4.洁净区与外界的压差应>10Pa;相邻不同级别房间的压差应>5Pa;级别相同的区域产尘量大的房间与相保房间持相对负压,压差应>5Pa。

5.称量配料总混现场监控

5.1质量部QA按批对每一产品的称量配料进行监控检查。

5.2开工前准备:

5.2.1检查称量配料室是否符合洁净级别要求;

5.2.2检查是否符合清洁、清场的要求,有无清场合格证;

5.2.3计量器具有无校验合格证,并在合格效期内,状态完好;

5.2.4器具、容器有无已清洁状态标志;

5.2.5各原辅料的数量、批号、生产厂家是否与批生产指令一致;

5.2.6人员是否符合洁净区人员要求;

5.2.7有生产指令,原始记录,空白批生产记录。

5.2.8检查原辅料与物料卡各项内容相符,原料盛装容器密封严密,外观好;可以进行配料。

5.3称量配料过程:

5.3.1称取各原辅料与批记录一致,双人称量复核并有签名。

5.3.2称量配料的全过程监控;

5.3.3配料所用器具每料一个,不得混用;

5.3.4所配物料包装严密,内外有物料标志卡,与实物相符;

5.4称量配料结束:

5.4.1剩余物料存放符合规定;

5.4.2称量配料室的清洁清场检查合格后,发放“清场合格证”。

5.5总混生产过程

5.5.1检查投料过程,混合物料与主配方所加辅料相符,二人核对准确无误。

5.5.2检查、混合时间与主配方要求相符。

5.5.3投料过程及时记录,不超前或追记。

5.5.4取混粉5g,放入5个清洁灭菌后的10ml西林瓶中,加0.22um过滤后的注射用水8ml,使混粉完全溶解;照可见异物检查法,不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤毛和块状物等明显外来的可见异物,并在旋转时不得检出烟雾状微粒柱,其他可见异物(如2mm以下的短纤毛及点、块等)<2个/支,每批抽检1次。

5.5.5检查整个操作过程执行岗位SOP。

5.5.6按产品中间产品质量标准要求取样送检。

5.6生产结束:

5.6.1检查原始记录完整、准确、字迹工整,无提前记录及追记的情况。

5.6.2检查中间产品递交正确、无误,抽查物料重量与递交标示相符。

5.6.3检查混合物料平衡符合规定。

5.6.4检查操作中异常情况处理符合偏差处理规程。

5.6.5上述检查合格后,该批物料准许流到下工序。

5.6.6清场检查合格后,发放“清场合格证”。

5.7做好监控记录。

6.胶塞洗涤灭菌现场监控

6.1质量部QA按批对每一生产品种的胶塞洗涤灭菌进行监控检查。

6.2开工前准备:

6.2.1检查操作室内环境清洁(地面、墙面、门窗、台面等),无其它产品遗留物料,有清场合格证;

6.2.2人员卫生符合规定,着装整齐、正确、清洁、身体健康;

6.2.3胶塞洗涤灭菌机设备完好,有可正常运行状态标记;

6.2.4机器、设备、容器清洁,有已清洁状态标记;

6.2.5胶塞批号、数量、生产厂家与生产指令单一致。

6.2.6待清洗灭菌胶塞包装完好、清洁、有状态标记,码放整齐。

必要时可取样检验,封存。

6.2.7有胶塞洗涤灭菌生产空白批记录,岗位记录。

6.2.8称量器具贴有计量合格证,且在效期范围内。

6.2.9注射用水的可见异物检查:

取终端过滤器后的注射用水300ml,置于500ml清洁的碘量瓶中照可见异物检查法;不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤毛和块状物等明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<3个,每批抽检一次。

6.2.9以上检查通过后,准许开始生产。

6.3生产过程:

6.3.1抽查胶塞进行粗洗、精洗用水是否与工艺要求相符;

6.3.2检查胶塞的烘干灭菌温度及时间是否符合工艺要求;

6.3.3检查胶塞的冷却温度是否符合工艺,灭菌后胶塞的洁净度是否符合要求;

6.3.4检查操作过程,二人核对准确无误;

6.3.5投料过程及时记录,不超前或追记;

6.3.6检查整个操作过程执行胶塞洗涤灭菌SOP;

6.3.7灭菌后胶塞洁净度

6.3.7.1照可见异物检查法:

随机抽取20只胶塞,放入装有300ml经0.22um过滤注射用水的碘量瓶中;不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤毛和块状物等明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<3个,每批抽检一次。

6.3.7.2无菌检查:

随机抽取5只,放入硫乙醇酸盐流体培养基20ml中,培养14天,应无菌生长,每批抽取一次。

6.3.7.3细菌内毒素:

随机抽取10只,放入20ml细菌内毒素检查用水中振摇,含细菌内毒素应<0.25(EU)/ml,每批抽取一次。

6.3.8灭菌后胶塞要求在48小时内使用,否则需回烘灭菌处理。

6.4生产结束:

6.4.1检查原始记录的填写真实、正确、完整、无提前记录及追记的情况;

6.4.2检查操作中异常情况处理执行偏差处理规程;符合要求;

6.4.3上述检查合格后,该批胶塞准许流入下一工序;

6.4.4清场检查合格后,发放“清场合格证”。

6.5做好监控记录。

7.西林瓶洗涤灭菌现场监控

7.1质量部QA按批对每一生产品种的西林瓶洗涤灭菌进行监控,并按批准的监控程序进行检查。

7.2开工前准备:

7.2.1检查操作室内环境清洁(地面、墙面、门窗、台面等),无其它产品遗留物料,有

清场合格证;

7.2.2人员卫生符合规定,着装整齐、正确、清洁、身体健康;

7.2.3西林瓶洗涤灭菌设备完好,有可正常运行状态标记;

7.2.4机器、设备、容器清洁,有已清洁状态标记;

7.2.5西林瓶数量、批号、生产厂家与生产指令一致。

7.2.6待洗涤灭菌的西林瓶包装完好、清洁、有状态标记,码放整齐。

必要时可取样,封存。

7.2.7有西林瓶洗涤灭菌空白批生产记录,原始记录,空白表格。

7.2.8洗涤用注射用水的可见异物检查,取终端过滤器后的注射用水300ml,置于500ml清洁的碘量瓶中照可见异物检查法;不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤毛和块状物等明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<3个,每批抽检一次。

7.2.9以上检查通过后,准许开始生产。

7.3生产过程:

7.3.1抽查西林瓶进行粗洗、精洗用水是否与工艺要求相符;

7.3.2洗涤后瓶子的洁净度,随机抽取10支西林瓶,每支加入5ml经0.22um过滤后的注射用水,照可见异物检查法;不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤毛和块状物等明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<2个/支,每批抽检一次。

7.3.3检查西林瓶的烘干灭菌温度及时间是否符合工艺要求;

7.3.4灭菌后瓶子的洁净度检查

7.3.4.1照可见异物检查法:

10只中不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤毛和块状物等明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<2个/支,每批抽检一次。

6.3.7.2无菌检查:

随机抽取5支,放入硫乙醇酸盐流体培养基20ml中,培养14天,应无菌生长,每批抽取一次。

6.3.7.3细菌内毒素:

随机抽取10支,每支加4ml细菌内毒素检查用水,振摇,合并;含细菌内毒素应<0.25(EU)/ml,每批抽取一次。

7.3.7生产过程及时记录,不超前或追记;

7.3.8检查整个操作过程执行西林瓶洗涤灭菌SOP;

7.4生产结束:

7.4.1检查原始记录的填写真实、正确、完整、无提前记录及追记的情况;

7.4.2检查操作中异常情况处理执行偏差处理规程;符合要求;

7.4.3清场检查合格后,发放“清场合格证”。

7.5做好监控记录。

8.铝塑盖灭菌现场监控

8.1质量部QA按批对每一生产品种的铝塑盖灭菌进行监控检查。

8.2开工前准备:

8.2.1检查操作室内环境清洁(地面、墙面、门窗、台面等),无其它产品遗留物料,有清场合格证;

8.2.2人员卫生符合规定,着装整齐、正确、清洁、身体健康;

8.2.3铝塑盖灭菌设备完好,有可正常运行状态标记;

8.2.4机器、设备、容器清洁,有已清洁状态标记;

8.2.5铝塑盖批号、数量、厂家与批生产指令一致。

8.2.6待灭菌的铝塑盖包装完好、清洁、有状态标记,码放整齐。

必要时可取样,封存。

8.2.7有铝塑盖灭菌原始记录,空白表格、批生产记录。

8.2.8以上检查通过后,准许开始生产。

8.3生产过程:

8.3.1抽查铝塑盖灭菌过程是否与工艺要求相符;

8.3.2检查铝塑盖灭菌温度及时间是否符合工艺要求;

8.3.3生产过程及时记录,不超前或追记;

8.3.4检查整个操作过程执行铝塑盖清洗灭菌SOP;

8.3.5铝塑盖灭菌后外观应无溶塑、变形、变色、水珠等;洁净度应无杂质、纤毛、油污等。

8.3.7灭菌后铝塑盖要求在48小时内使用,否则需回烘灭菌处理。

8.4生产结束:

8.4.1检查原始记录的填写真实、正确、完整、无提前记录及追记的情况;

8.4.2检查操作中异常情况处理执行偏差处理规程;符合要求;

8.4.3上述检查合格后,该批铝塑盖准许流入下一工序;

8.4.4清场检查合格后,发放“清场合格证”。

8.5做好监控记录。

9.分装压塞现场监控

9.1质量部QA按批对每一生产品种的分装压塞进行监控检查。

9.2开工前准备:

9.2.1检查操作室内环境清洁(地面、墙面、门窗、台面等)无其它产品遗留物料,环境温度、相对湿度应符合工艺要求;有“清场合格证”。

9.2.2人员卫生符合规定,着装整齐、清洁,身体健康。

9.2.3分装压塞机器设备完好,有可正常运行的状态标记。

9.2.4机器、容器清洁,有已清洁状态标记。

9.2.5分装机分装工作台面,胶塞料斗各用4支棉签擦试25cm2,放于20ml无菌生理盐水中,用力振荡2min后,取洗涤水进行微生物限度检查,30~37℃培养48小时,菌落数CFU<1个。

9.2.6有分装压塞的原始记录、空白批生产记录。

9.2.7称量器具贴有计量合格证,检验仪器贴有合格证,且在有效期范围内。

9.2.8以上检查通过后,准许开始生产。

9.3生产过程

9.3.1检查产品名称、规格、批号、数量与实物相符。

9.3.2检查分装压塞过程,产品装量差异是否符合工艺要求,每批抽检2次。

9.3.3分装压塞的中间产品按可见异物检查法,每次取5瓶检查,不得检出金属屑、玻璃屑、长度或最大粒径超过2mm纤毛和块状物等明显外来的可见异物,并在旋转时不得检出烟雾状微粒柱,其他可见异物(如2mm以下的短纤毛及点、块等)<2个/支,每批抽检2次。

9.3.4生产过程及时记录,不超前或追记。

9.3.5检查整个操作过程执行分装压塞岗位SOP。

9.4生产结束:

9.4.1检查原始记录完整、准确、字迹工整,无提前记录及追记的情况。

9.4.2检查操作中异常情况处理符合偏差处理规程。

9.4.3清场检查合格后,发放“清场合格证”。

9.5做好监控记录。

10.轧盖现场监控

10.1质量部QA按批对每一生产品种的轧盖进行监控检查。

10.2开工前准备:

10.2.1检查操作室内环境清洁(地面、墙面、门窗、台面等),无其它产品遗留物料,环境温度应符合工艺要求;有清场合格证;

10.2.2人员卫生符合规定,着装整齐、正确、清洁、身体健康;

10.2.3轧盖机设备完好,有可正常运行状态标记;

10.2.4机器、设备、容器清洁,有已清洁状态标记;

10.2.5待加工物料包装完好、清洁、有状态标记,码放整齐;必要时可取样,封存。

10.2.6有生产原始记录,空白表格,空白批生产记录。

10.3生产过程:

10.3.1检查轧盖的松紧度是否与工艺要求相符;有无歪盖、脱盖、皱盖等。

10.3.2检查卡边尺寸是否与工艺要求相符;

10.3.3生产原始记录及时登记,不超前或追记;

10.3.6检查整个操作过程执行轧盖SOP;

10.4生产结束:

10.4.1检查原始记录的填写真实、正确、完整、无提前记录及追记的情况;

10.4.2检查物料递交正确无误,抽查物料重量与递交标示相符;

10.4.3检查操作中异常情况处理执行偏差处理规程;符合要求;

10.4.4清场检查合格后,发放“清场合格证”。

10.5做好监控记录。

11.灯检现场监控

11.1灯检前准备

11.1.1检查灯检室内有无清场合格证。

11.1.2检查卫生监控记录结果是否符合要求。

11.1.3检查设备是否有正常运行状态标记。

11.1.4灯检人员视力要求裸视达0.9以上,无色盲

11.1.5检查设备是否有清洁合格标记。

11.2生产过程

11.2.1抽查灯检台上亮度是否大于1000LX。

11.2.2检查灯检合格品的质量是否符合工艺要求

11.2.3抽查操作过程执行灯检岗位SOP情况。

11.2.6检查原始记录填写真实、正确、完整。

11.3灯检结束后

11.3.1检查设备清洁有否执行清洁规程。

11.3.2检查灯检不合格品的处理是否按规定程序执行。

11.3.4检查产品存放是否有各项状态标记。

11.3.5清场检查合格后,发“清场合格证”。

11.3.6作好监控记录。

12.贴签现场监控

12.1质量部QA按批对每一品种的贴签过程进行监控检查。

12.2开工前准备:

12.2.1核对贴签操作室内有清场合格证;

12.2.2检查卫生清洁记录,各项检查均符合要求;

12.2.3中转物外标记符合要求;

12.2.4有空白批生产记录,原始记录空白表;

12.2.5待贴签的物料包装完好、清洁、状态标记正确。

12.2.8目检瓶签规格、材质、印刷等正确、配套无误;

12.2.9有瓶签的数量、批号、厂家与批指令一致。

12.3生产过程:

12.3.1检查产品外观,符合工艺规程标准。

12.3.2检查打印产品批号、有效期至位置正确、清晰,与生产指令一致。

12.3.3贴签位置正确,贴签过程执行工艺规程情况符合GMP要求及贴签岗位SOP。

12.3.4检查原始记录填写正确。

12.4生产结束:

12.4.1以上各项检查结束后,准许递交外包装工序进行包装;

12.4.2清场检查合格后,发放“清场合格证”。

12.5做好监控记录。

13.原辅料暂存室现场监控

13.1质量部QA每日上岗检查一次,凡符合规定要求,准予物料发放。

13.2室内清洁干净:

13.3物料包装封口严密。

13.4物料有检验合格报告单。

13.5抽查物料重量与标记相符。

13.6物料有醒目的状态标记。

13.7物料存放于托盘(架)上,堆码整齐,分区操作。

13.8无人要加锁。

14.包装料暂存存现场监控

14.1质量部QA每日对包材贮存间检查一次。

14.2室内清洁干净。

14.3包材应分类,分区堆码整齐,不得混杂。

14.4标签应加锁专人保管,专人发放。

14.5应有标签收发和销毁记录。

14.6有醒目的状态标记。

14.7检查生产品种的包装是否配套与所发标样相符。

14.8抽查包材关键尺寸符合要求。

14.9包材印字要清楚、无误。

14.10多余标签、说明书、标示物及时退库,执行标签、说明书领发、退库管理制度。

14.11作废的标签、说明书、标示物执行标签、说明书领发、退库管理制度。

14.12贮存室环境应符合所贮物料的贮存要求。

14.13抽查包材领发记录及物料平衡记录。

14.14经检查不符合规定要求,质量部QA应发放“限期整改通知单”,令其改正,否则

禁止发放。

15.外包装现场监控

15.1质量部QA按批对每一品种的外包装过程进行监控检查。

15.2开工前准备:

15.2.1核对外包装室内有清场合格证;

15.2.2检查卫生清洁记录,各项检查均符合要求;

15.2.3中转物外标记符合要求;

15.2.4有批包装生产指令,原始记录空白表;

15.2.5有检验合格报告书;

15.2.6中间站到外包装岗递交单准确无误;

15.2.7待包装物外包装完好、清洁、状态标记正确。

有内包装的“合格证”

15.2.8目检外包装规格、材质、印刷等正确、配套无误;

15.2.9有外包材检验合格报告书。

15.3生产过程:

15.3.1检查产品外观,符合工艺规程标准。

15.3.2检查产品装数,印批号等产品外包装质量。

执行该品种项下检验规程。

15.3.3包装过程执行工艺规程情况符合GMP要求及外包装SOP。

15.3.4检查原始记录填写正确。

15.4生产结束,清场检查合格后,发放“清场合格证”。

15.5做好监控记录。

16.附“注射用粉针分装生产过程质量关键控制点记录”。

R(M)-QA-1039-01-01

注射用粉针分装生产过程质量关键控制点记录

产品名称

规格

计划产量

包装规格

批号

生产日期

工序或

项目

质量控制点

质量控制项目及要求

检查

频次

检查结果记录

检查时间

检查结果

检查人

异常情况处理

卫生

环境卫生

洁净区温度:

18~26℃;工艺有特殊要求除外。

2次/批

洁净区相对湿度:

45~65%;工艺有特殊要求除外。

2次/批

洁净区与非洁净区压差>10Pa;相邻不同级别房间及产尘量大房间与相邻房间保持相对负压的压差>5Pa;

2次/批

人员卫生

按人员净化程序净化后进入,按“操作人员个人卫生管理制度”执行

1次/批

工艺卫生

用于生产的设备、容器具应洁净无污染。

1次/批

沉降菌检查

百级区

标准:

动态条件平均≤1个/皿

1次/批

检查区域:

器具存放:

;分装间输瓶转盘:

;分装间输瓶转盘:

;分装机:

;称量:

;混粉:

;胶塞存放:

;

万级区

标准:

动态条件平均≤3个/皿

1次/批

检查区域:

分装间:

;轧盖间:

;称量间:

;混粉间:

;器具存放:

工作服无菌检查

无菌万级操作人员

动态随机抽取至少1名生产操作人员,3个样/人次,在35℃培养48小时,应无菌生长。

1次/批

生产操作人员姓名:

检查结果:

左手指:

右手指:

前胸:

备注(可将生产过程中其他影响产品质量的因素或不能记录与上表的情况记录在此):

签名:

日期:

填写说明:

1.检查时间应记录至月、日、时、分,如检查时间为06月12日16:

35,

2.检查结果填写合格打“√”,不合格打“×”。

第1页

R(M)-QA-1039-01-01

注射用粉针分装生产过程质量关键控制点记录

工序或

项目

质量控制点

质量控制项目及要求

检查

频次

检查结果记录

检查时间

检查结果

检查人

异常情况处理

称量配料总混

物料

检查物料名称、数量、重量与生产指令一致、是否有检验报告单。

1次/批

温湿度

符合工艺要求

1次/批

称量、配料

双人称量、复核配料

1次/批

总混时间

符合工艺要求

1次/批

混粉可见异物

无明显异物,并在旋转时不得检出烟雾状微粒柱,2mm以下的短纤毛及点、块等)<2个/支。

1次/批

批记录

及时、真实、准确

1次/批

清场情况

按“清场检查程序”进行检查,应符合要求。

1次/批

胶塞洗涤灭菌

洗涤前外观

无胶屑等杂物,颜色均匀,胶边齐整

1次/批

洗涤前注射用水可见异物

300ml中无明显异物,2mm以下的短纤毛及点、块等)<3个。

1次/批

灭菌温度及时间

灭菌温度(℃)

灭菌时间(min)

1次/批

灭菌后可见异物

取20只,无明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<3个。

1次/批

灭菌后无菌检查

取5只,放入硫乙醇酸盐流体培养基20ml中培养14天,应无菌生长。

1次/批

灭菌后细菌内毒素

取10只,放入20ml细菌内毒素检查用水中振摇,含细菌内毒素应<0.25(EU)

1次/批

清场情况

按“清场检查程序”进行检查,应符合要求。

1次/批

备注(可将生产过程中其他影响产品质量的因素或不能记录与上表的情况记录在此):

签名:

日期:

填写说明:

1.检查时间应记录至月、日、时、分,如检查时间为06月12日16:

35,

2.检查结果填写合格打“√”,不合格打“×”。

第2页

R(M)-QA-1039-01-01

注射用粉针分装生产过程质量关键控制点记录

工序或

项目

质量控制点

质量控制项目及要求

检查

频次

检查结果记录

检查时间

检查结果

检查人

异常情况处理

西林瓶洗涤灭菌

洗涤前外观

无色、无结石、无气泡、无破裂、无油污等、平整光滑、端正。

1次/批

洗涤前注射用水可见异物

300ml中无外来明显异物,2mm以下的短纤毛及点、块等)<3个。

1次/批

洗涤后可见异物

取10只,无明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<2个/支。

1次/批

灭菌温度

及时间

灭菌温度(℃)

灭菌时间(min)

1次/批

灭菌后可见异物

取10支,无明显外来的可见异物,其他可见异物(如2mm以下的短纤毛及点、块等)<2个/支。

1次/批

灭菌后无菌检查

取5只,放入硫乙醇酸盐流体培养基20ml中培养14天,应无菌生长。

1次/批

灭菌后细菌内毒素

取10只,每只加入4ml细菌内毒素检查用水震摇,合并;含细菌内毒素应<0.25(EU)/ml

1次/批

清场情况