电解铝工艺技术操作规程.docx

《电解铝工艺技术操作规程.docx》由会员分享,可在线阅读,更多相关《电解铝工艺技术操作规程.docx(12页珍藏版)》请在冰豆网上搜索。

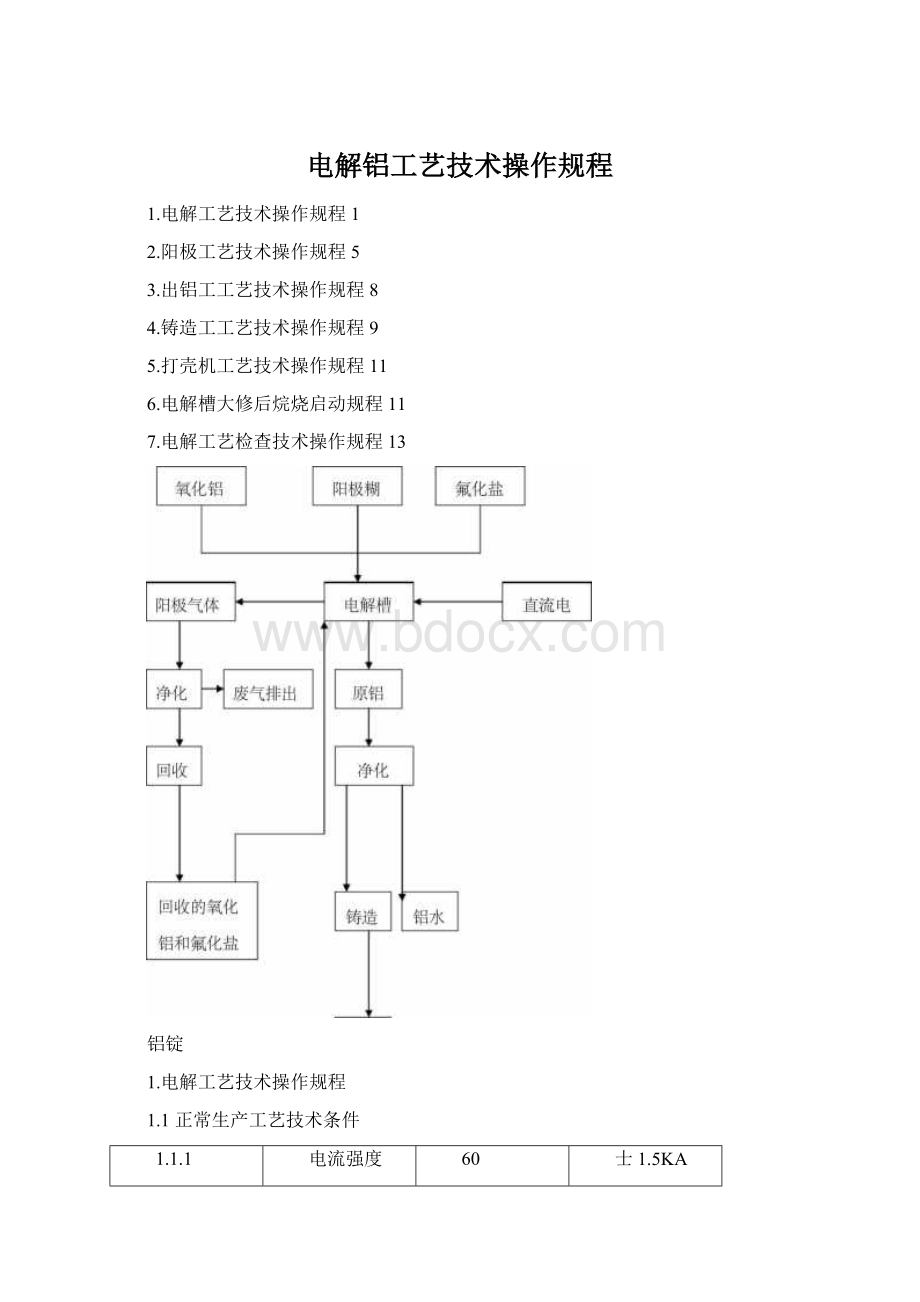

电解铝工艺技术操作规程

1.电解工艺技术操作规程1

2.阳极工艺技术操作规程5

3.出铝工工艺技术操作规程8

4.铸造工工艺技术操作规程9

5.打壳机工艺技术操作规程11

6.电解槽大修后烷烧启动规程11

7.电解工艺检查技术操作规程13

铝锭

1.电解工艺技术操作规程

1.1正常生产工艺技术条件

1.1.1

电流强度

60

士1.5KA

1.1.2

单槽工作电压

4.20

〜4.4V

1.1.3

效应系数

v0.3次/槽、日

1.1.4

电解质水平

冬天14〜17m

1.1.5

铝水平

出铝前

>28cm

出铝后

>25cm

1.1.6

分子比(全分析)2.60

〜2.80

1.1.7

电解质温度

945士5C

1.1.8

氧化铝浓度

3〜5%

1.1.9

氟化镁含量

>4%

1.1.10氟化镁+氟化钙含量8~11%

1.1.11极距>4cm

1.1.12炉底压降<2年v450mv2〜4年v500mv

>5年550mv

1.1.13阳极总高应控制1400〜1600伽,中心液糊夏天不低于

350mm,冬天不低于500mm,中心锥体高度900mm~1100mmo

1.1.14炉膛规整

1.2正常生产作业制度

1.2.1正常生产电解槽应具备的特征

1.2.1.1火苗呈淡兰紫色,阳极四周电解质沸腾均匀有力。

1.2.1.2阳极无氧化,电解质清亮。

1.2.1.3壳面完整,平整,不软不硬。

1.2.1.4炉膛规整,沉淀少。

1.2.2正常生产加工

1.2.2.1正常生产加工方式一般为压壳加工,2小时加工一次,每次加工一个大面,加工面宽度为10-15cm,贴边部,打到边,打到角。

1.2.2.2加工前用小耙扒下保温料,每槽加工时间不超过3分钟。

1.2.2.3加工后,先把扒下的热料用铁锨推到加过工的边部,用压壳工具插料,然后压下壳面使壳面与阳极根部明显分离,使壳面浮在电解质中,加足保温料,壳面要保持平整,呈缓斜坡状。

1.2.2.4保持好槽正常工作电压。

1.2.2.5加工时发生效应,应停止加工,待熄灭效应后再加工。

1.2.2.6加工过程中,对阳极氧化的槽子要及时浇好,沉淀多的槽子往边部扒一扒。

1.2.2.7需要添加氟化铝的槽子,需先扒下保温料铺上氟化铝,再盖上氧化铝,随壳面一齐打下。

1.2.2.8添加氟化镁、氟化锂等添加剂时,要先扒掉边部保温料,把添加剂沿边部撒上预热,加工时随壳面打下。

122.9氧化铝添加量每次应控制在60〜70kgo

1.2.2.10加工后,调整好火眼,火眼应规整,在第一与第二根

阳极棒之间,距阳极约10cm,电解槽加工一遍维护一次。

1.2.3非正常加工

1.2.3.1电解槽技术条件受到破坏处于非正常运行时,要采用非正常加工,非正常加工根据具体情况,一般可采用大加工、局部加工或不加工。

1.2.3.2对上口空、壳面不完整或没有炉帮的电解槽,要采用大加工,加工后浇好阳极,结壳贴到边部。

1.2.3.3对效应后的槽子,也可采用大加工,加工后注意浇好阳极。

1.2.3.4对炉膛不规整的槽子,要采用局部加工或分段加工,规整炉膛,根据情况也可增加局部加工频次。

1.2.3.5对沉淀多、温度偏高的槽子,要控制下料量,可不加工处理沉淀。

1.2.3.6伸腿过大或长假炉底的槽子,要用钎子扎一扎,使假炉底或伸腿逐步化掉,可根据情况适当加工。

1.2.4出铝及出铝后加工

1.2.4.1正常出铝每两天出一次,可根据槽内铝水平非进度出

铝,出铝幅度不应相差太大,每次出铝量一般不少于800kg

1.2.4.2阳极工作槽与出铝槽一般应错开,至少相差6小时。

1.2.4.3出铝前要检查炉膛,选择好出铝口,扒净出铝口沉淀。

1.2.4.4临近出铝的槽子,不要加工,可打洞用大耙作适当调整。

1.2.4.5出铝时应有专人降电压,电压上升过快应暂停出铝。

1.2.4.6出铝时发生效应,要停止出铝,待效应熄灭后再出铝。

124.7出铝后电压要比正常槽电压高出0.1〜0.2v,1小时内

逐渐降至正常。

1.2.4.8小头加工应在出铝后及时进行,用勾子或大耙把阳极四周扒净,然后加上扒下的氧化铝,再加上氟化铝,盖足保温料。

1.2.4.9出铝后的大面加工,可根据情况采用压壳加工或不加工。

1.2.5阳极工作槽的处理与维护

1.2.5.1阳极工作前,电解工应协助清理埋棒,盖好结壳和调整火眼。

1.2.5.2阳极工作与加工时间巧合时,应调整加工时间,防止效应。

1.2.5.3阳极工作结束后,电解工应检查槽电压是否正常,槽内

是否有铁器,结壳是否完整,有无阳极氧化,阳极掉块等情况并做相应处理。

1.2.5.4阳极工作后的电压应比正常电压高出0.2〜0.3v,12小时内逐步降至正常。

1.2.5.5阳极工作后,应堵好棒眼,处理好漏糊,扑灭阳极着火,对病槽应视情况采取措施。

1.2.6搞好现场卫生,做好原始质量记录和交接班记录。

2.阳极工艺技术操作规程

2.1阳极工作制度

2.1.1阳极工作必须与电解工相协调,保证工艺技术条件。

2.1.2安排阳极工作一般以不化“U”型吊环为原则,工作时间

一般为9-11天。

2.1.3阳极工作槽,工作前一天要在炉表上注明。

2.1.4阳极工作必须遵守电解工作制度,发生病槽时,阳极工作应根据电解工作的需要作适当调整。

2.2转接工艺技术操作规程

2.2.1工作前做好准备,穿戴好各种劳保护品和准备好各种工

具。

2.2.2卸小母线时,同时卸下数量不得超过工作棒总量的1/10。

2.2.3母线端部与棒头接触面要打磨出金属光泽,拧紧螺母,母线接触压降应小于4mv。

2.2.4转接后槽电压不应超过正常槽电压的0.3v。

2.2.5转接时不得使小母线与槽壳短路。

2.2.6转接时,要防止螺母与垫片掉入槽内。

2.2.7电解槽来效应时,要停止转接工作,待效应熄灭后再进行,并做好原始记录。

2.3拔棒工艺技术操作规程

2.3.1工作前做好准备,穿戴好各种劳保护品和准备好各种工具。

2.3.2转接槽的拔棒一般应在转接当天进行,根据季节变化可视锥体情况推迟拔棒时间。

2.3.3拔棒前挂好临时吊环,前后大面各挂四个,要求分布合理,受力均匀。

2.3.4挂好吊环后,不准升降阳极。

2.3.5拔棒时应注意阳极掉角,掉快情况。

2.3.6拔棒后清理框翅,检查是否有带箱,带棒的可能,已坏的吊环要及时更换。

2.3.7抬框架时,要注意前后临时吊挂,如发现有带棒,带箱,应立即停止进行处理。

2.3.8抬框架后,要垫平未接触棒的吊环,使阳极受力均匀。

2.3.9保持好电压,处理好漏糊,着火,堵好棒眼,并做好原始记录。

2.4钉棒工艺技术操作规程

2.4.1工作前做好准备,穿戴好各种劳保护品,准备好各种工具。

2.4.2所用阳极棒要经过除锈处理,麻面多,棒面不平,弯曲,

中间太细的棒不准使用。

243钉棒时,上下两排棒距180〜220mm,左右棒距200mm,棒外露270±10m,钉棒角度11〜15°,四面同排棒应在同一平面上。

2.4.4根据锥体上升情况,选择适宜的钉棒时间。

2.4.5穿孔器穿孔后,应立即钉棒,以防漏糊。

2.4.6钉棒结束后,仔细检查,处理好漏糊,校正不规整的棒,并做好原始记录。

2.5磨棒工艺技术操作规程

2.5.1工作前做好准备,穿戴好劳保护品,准备好各种工具。

2.5.2磨棒前,对设备的电源,转动部位进行检查,发现问题及时处理。

2.5.3一次磨棒量不应超过50根,磨棒时间不少于30分钟。

2.5.4进入磨棒机的棒必须符合尺寸及表面质量要求。

2.5.5棒入机后拧紧盖子上的螺丝方能开车。

2.5.6磨棒工应熟悉设备性能,做好设备的维护保养工作,并做好原始记录。

2.6下糊工艺技术操作规程

2.6.1工作前做好准备,穿戴好各种劳保护品,准备好下糊工具。

2.6.2每次下糊量不多于2000您,下糊前要吹净箱内灰尘及阳极糊表面灰尘。

2.6.3下糊前,要对阳极糊进行检查,不合格的糊不能使用,并做好原始记录。

2.7铆箱工艺技术操作规程

2.7.1工作前做好准备,穿戴好各种劳保护品,准备好各种工具。

2.7.2旧箱上口距液体糊面300伽左右,即需铆箱。

2.7.3新旧箱接头150mm〜200mm。

2.7.4新铝箱四周与框架之间应留有30〜50m间隙。

2.7.5新旧铝箱,铆两排铆钉,两排行距50〜70铆钉间距

120〜150mm,铆钉距铝箱边缘不小于35mm。

2.7.6新旧铝箱大小要一致,接缝应错开,但接缝不能在四角。

检查完毕后做好原始记录。

3.出铝工艺技术操作规程

3.1出铝前做好准备工作,穿戴好劳保护品,准备好工具。

3.2真空包内电解质、铝渣要清除干净,内衬破损处要及时补修。

3.3蜗轮转动灵活、卡子好用,管子接头、抬包盖安装要严密。

3.4出铝前预热温度不低于150C,新砌内衬真空包用木柴烘干,加热时间不少于8小时。

3.5检查送风压力,送风压力应保持在0.4〜0.6Mpa范围内。

3.6与电解工配合,扒好出铝口,扒净沉淀,出铝时及时升降阳极,

防止来效应、压管等异常情况。

3.7出铝量要按《出铝任务单》执行,以电子称计量为准,按铃

及时,出铝工反应要及时,误差在士50您以内,不许带电解质,出铝后要及时关闭送风阀,防止脏料进入真空管道。

3.8出铝后与天车工配合,摆正真空包,打好卡子,然后启吊。

3.9出铝顺序要按《出铝任务单》要求进行,以防止原铝污染。

3.10每包铝都要倒净,防止质量混杂,并做好原始记录。

4.铸造工艺技术操作规程

4.1铸造工艺技术操作规程

4.1.1铸造前检查铸造面是否正常,清净模内残存铝渣等,检查打印装置。

是否合适好用。

4.1.2冷模加热到150C以上方可使用,根据铝锭的冷却情况,放冷却水最早应在铸模运转一周后进行。

4.1.3由电解厂房内运来的铝液,应在敞口包内把上飘电解质、铝渣等捞净。

4.1.4铝液应均匀落在模子中间,及时捞净上飘铝渣。

4.1.5铸造时既要保证铝锭重量,防止溢模,铸造下一包时,根据槽号及时更换印头。

4.1.6严格控制废品率,质量要求按厂内控标准执行,做好原始记录。

4.2铸锭用混合炉工艺操作规程

421混合炉灌铝前应预热至500C左右。

422工作时炉内温度保持在690〜710C。

4.2.3向炉内灌铝时应先关电源,扒渣清炉时要严禁铝液溅到电阻丝上。

4.2.4混合炉使用7天必须大清一次,清炉时放净铝液,将炉温

升至800〜850Co

4.2.5生产中因故暂停、炉温应控制在500C左右。

4.2.6认真做好配料计算,以提高铝锭品位,加固体铝时,应先放在混合炉炉口。

然后用工具慢慢推入,禁止乱抛。

4.2.7根据需要考虑净化,净化剂按比例配比,按铝液重量比例加入净置半小时以上进行扒渣。

4.2.8铸造前,要将混合炉内铝液搅拌均匀,静止10分钟后方可进行。

4.3电解铝锭包装及标识

4.3.1铝锭打捆形式采用“#”字形,码垛应整齐。

4.3.2打捆采用厚度0.9伽、宽度32mm钢带。

4.3.3每块铝锭上浇铸厂标志,打印批号、槽号。

4.3.4每捆铝锭用红色油漆做铝锭牌号的等级标识。

铝锭牌号

颜色标识

AL99.85

二道红色横线

AL99.80

一道红色横线

AL99.70

一道红色竖线

AL99.60

二道红色竖线

AL99.50三道红色竖线

AL99.00四道红色竖线合金锭的标识按相应的标准要求执行。

5.打壳机工艺技术操作规程

5.1加工前做好准备,穿戴好劳保护品,准备好工具。

5.2加工前对打壳机认真检查,确保打壳机运转正常。

5.3电解工准备好后,打壳机手按照要求和顺序打壳。

5.4打壳机在工作过程中,要根据壳面硬度调整风量大小,避免打击上下缸。

5.5正常加工要贴边部打,打到角,打到边,每槽加工时间不超过3分钟。

5.6打壳时,要根据壳面情况,合理调整机身与槽壳,锤头与结壳间距。

5.7每槽加工结束,抬高机头,所有送风手柄退到“0”位。

5.8工作时,机身回转不能过急,行走速度适中,不要突然转向。

5.9全部加工结束后,把打壳机开到指定位置,各部手柄全部退回到“0”位,检查各部位螺丝松动情况,及时拧紧,润滑部位要及时,并做好润滑、点检原始记录。

6.电解槽大修后的焙烧启动规程

6.1准备工作

6.1.1对筑炉、安装、各部绝缘、焊接进行交接验收合格后准备开动。

6.1.2调正阳极,上好阳极小母线。

6.1.3清净阳极底掌,清除槽内杂质,把阳极降离炉底4〜6cm

6.1.4准备好原材料、工具、铝水、电解质、组织好人员。

6.2装炉

621在阳极四周边帽上均匀铺上氟化钙500kgo

6.2.2贴阳极四周排上铝锭,用铝锭或电解质块砌好灌铝口和观察口。

623均匀加入1000您纯碱(根据情况,也可启动后加入)然

后加入电解质块和冰晶石至满槽,注意不要埋阳极棒。

6.2.4装料后不再升降阳极。

6.3通电焙烧

6.3.1往槽内灌注铝水,使阳极底掌与铝水均匀接触。

6.3.2卸掉短路片,用冰晶石盖好灌铝口和观察口。

6.3.3注意阳极棒发红情况,出现红棒立即分流,严重时降系列电流。

6.4启动

6.4.1焙烧48小时后,可准备启动。

6.4.2清理倒铝口,抬高阳极至铝水表面。

6.4.3灌电解质2〜3包,逐渐抬高阳极,灌完后电压保持10v

6.4.4用冰晶石盖好四周。

6.4.5不断添加冰晶石或电解质块直至化满槽,同时刮好阳极底掌,浇好阳极清除碳渣。

6.4.6逐渐降低槽电压,15天内降至正常,开始每天降1V,2-3

天后,每天降0.5V,降至5V后,每天降0.1-0.2V,直至降到正常电压,并在炉表上注明。

6.4.7启动一天后,可往槽内添加少量氧化铝,逐渐降低效应系数。

6.4.8控制好电解质水平和铝水平,逐渐建立炉膛。

6.4.9一个月后,使各项技术条件达到工艺要求,并做好所有原始记录。

7.电解工艺检查操作规程

7.1检查项目

7.1.1根据工艺要求,对电解质水平、铝水平、电解质温度、槽电压、极距、分子比、电解质成分、炉底压降、转接压降、锥体高度等进行定期检测。

7.1.2对生产中的失常现象,质量,产量下降的原因,进行检测分析。

7.1.3对违反工艺技术操作规程的工作事项进行检查,并报科技处等有关部门。

7.1.4检测阳极工作,出铝工作的工艺操作执行情况

7.1.5对新开槽进行检测。

7.1.6对原铝进行取样,及时送往实验室分析检验。

7.2工艺技术条件的检查频次

7.2.1槽工作电压每天检测1次/槽。

7.2.2阳极小母线压降在转接后3天测量一次/槽。

7.2.3极距每月测2次/槽。

7.2.4电解质成分每月分析2次/槽。

7.2.5炉底压降每月测3次/槽

7.2.6电解质温度每月测3次/槽

7.2.7阳极液体糊高度、锥体高度及总盘存每月1次/槽。

7.2.8电解质分子比每月分析2次/槽。

7.2.9电解质水平、铝水平每月盘存3次/槽。

7.2.10新开动的槽子,可适当增加检测频次,转入正常时,全部工艺技术条件检测一次。

7.3槽检测方法

7.3.1电压检测

7.3.1.1测量用电压表0.5级精度,具有防磁性。

7.3.1.2测量时,要保证钎子和母线接触良好(铜钎子)。

7.3.1.3钎子本身电阻要小。

7.3.1.4接线时,要送择好电压表的档位,注意正负极,不要接

7.3.1.5读数时,要保持电压表平稳,并从正面读数,眼光与指针及刻度线在同一直线上,读数后立即做好记录。

同时记录槽控表电压值。

7.3.1.6测完后如测量值与显示电压相差较大,应立即处理。

7.3.2阳极小母线压降的测量

7.3.2.1测量时钎子一端位于棒头中心,一端卡在阳极小母线

侧棱上,距棒头上面不大于20mm处,保证接触良好。

7.3.2.2被测量槽必须是转接后第三天,测量好立即做好记录。

7.3.3电解质水平,铝水平测量

7.3.3.1正常进行测量需3人,一人持钎子,钎子的前端要接触到炉底,不要插到伸腿上或凹陷处,也不要贴住阳极,钎子一般

与地面成40o〜60o夹角。

7.3.3.2十几秒钟后,将钎子从槽内取出,斜立于平整的地面或地沟盖板上,调整铁钎子角度,使之与插入电解槽内角度一致。

7.3.3.3将直尺垂直于地面靠在钎子上的铝水和电解质的分界线,直尺与铁钎子交叉处直尺刻度值即为铝液高度,由记录人员记下。

7.3.3.4将直尺移动到钎子上粘有电解质的上部界限,直尺垂直于地面量出垂尺高度,直尺与钎子相交处的刻度值,即是铝液与电解质的总高度。

7.3.3.5由记录人员用总高度减去铝液高度,即为电解质高度,并记下数值。

7.3.3.6对于沉淀多的情况和碳渣多的情况要适当扣除。

7.3.4极距测量

7.3.4.1在电解坛大面选择测量口,扒掉保温料打好洞口,刮好阳极。

7.3.4.2把极距勾前端伸入槽内,弯勾上端紧贴在阳极底掌。

7.3.4.3记录人员准确记好电解槽工作电压。

7.3.4.4十几秒钟后,把极距勾从槽内取出,将弯勾处平悬。

7.3.4.5迅速分辨出铝液和电解质分界线,用直尺量出界线到钎子弯勾顶端的距离,即为极距。

7.3.4.6测量时,一般选择四点,每大面两点,测量后做好记录,计算平均值。

7.3.5取电解质试样

7.3.5.1选择合适位置,打好洞口,扒净电解质上飘碳渣。

7.3.5.2舀取电解质时,要求电解质干净,电解质上面不飘有氧化铝

粉和夹有悬浮氧化铝。

7.3.5.3盛试样要求用双层膜,以保证电解质缓慢冷却,多舀的电解质倒回槽内。

7.3.5.4取样时间一般在加工前半小时到一小时。

7.3.5.5取样后,盖好洞口,记好取样时间和槽号。

7.3.5.6把冷却后的试样取出,准确放入带有编号的盒内。

7.3.6电解温度测量

7.3.6.1检查测量仪是否准确。

7.3.6.2选择合适位置,打好洞口。

7.3.6.3测量时注意热电偶不要插入铝水。

7.3.6.4指针稳定后,对照表中查得的温度,加上室温即为电解质温度。

7.3.6.5测量完毕后,记录槽工作电压,盖好测量口。

7.3.7炉底压降测量

7.3.7.1检测工具要保证准确好用。

7.3.7.2将炉底压降测定棒的导线连接在毫伏表的正极上,另一根钎子的导线连接在毫伏表的负极上。

7.3.7.3测量时,在大面.小面各取一点,共四点,取平均值,特殊情况可适当增加测量点,测试前把测定棒放到电解质中预热。

7.3.7.4测量时,测定棒钎子插入槽内,钎子尖要在铝液中,钎杆不要接触阳极,钎子前端不要插到伸腿上或沉淀上,另一钎子插在阴极大母线与阴极小母线的焊接处,要求上下两钎子不要相偏太大。

7.3.7.5读出表上的电压值即为炉底压降。

7.3.7.6测量后,记录槽工作电压,盖好测量口,先撤下接触阴极大母线端的钎子,然后取出阳极压降测定棒。

7.3.8阳极液体糊,锥体及总高度测量

7.3.8.1与阳极工密切配合,对阳极总高做到心中有数。

7.3.8.2用平台与钎子测量阳极底举到液糊上表面距离即为阳极总高度。

7.3.8.3用长钎子测量液糊高度。

7.3.8.4用阳极总高度减去液糊高度即为锥体高度。

7.3.8.5一般应选择8个点,每大面2个,小头1个,中间2个

7.3.8.6测量后,算出平均值,做好盘存记录。