机械原理课程设计题目.docx

《机械原理课程设计题目.docx》由会员分享,可在线阅读,更多相关《机械原理课程设计题目.docx(12页珍藏版)》请在冰豆网上搜索。

机械原理课程设计题目

一、半自动钻床

一、设计题目及原始数据

设计加工所示工件ф12mm孔的半自动钻床。

进刀机构负责动力头的升降,送料机构将被加工工件推入加工位置,并由定位机构使被加工工件可靠固定。

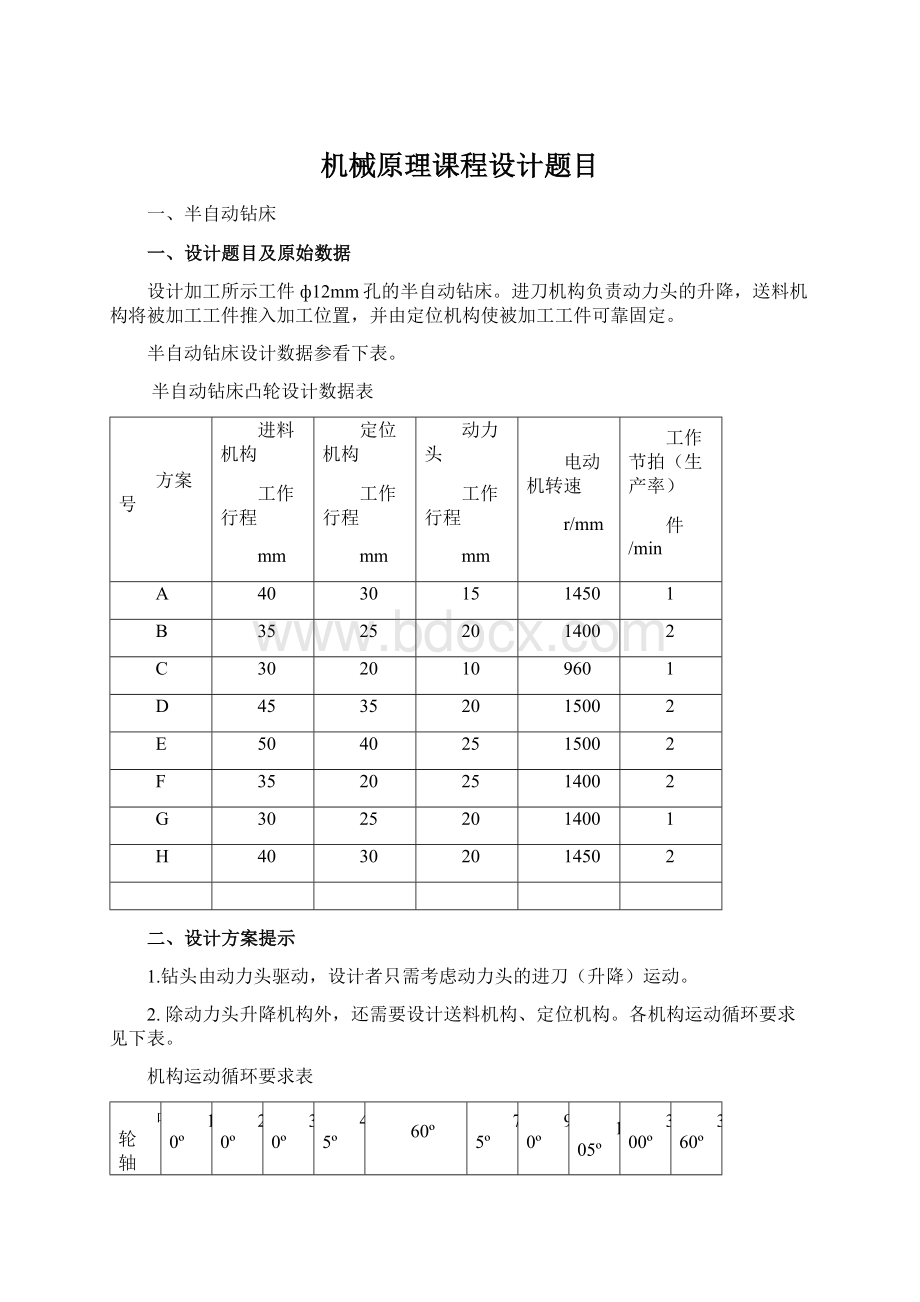

半自动钻床设计数据参看下表。

半自动钻床凸轮设计数据表

方案号

进料机构

工作行程

mm

定位机构

工作行程

mm

动力头

工作行程

mm

电动机转速

r/mm

工作节拍(生产率)

件/min

A

40

30

15

1450

1

B

35

25

20

1400

2

C

30

20

10

960

1

D

45

35

20

1500

2

E

50

40

25

1500

2

F

35

20

25

1400

2

G

30

25

20

1400

1

H

40

30

20

1450

2

二、设计方案提示

1.钻头由动力头驱动,设计者只需考虑动力头的进刀(升降)运动。

2.除动力头升降机构外,还需要设计送料机构、定位机构。

各机构运动循环要求见下表。

机构运动循环要求表

凸轮轴转角

10º

20º

30º

45º

60º

75º

90º

105º~270º

300º

360º

送料

快进

休止

快退

休止

定位

休止

快进

休止

快退

休止

进刀

休止

快进

快进

快退

休止

3.可采用凸轮轴的方法分配协调各机构运动。

三、设计任务

1.半自动钻床至少包括凸轮机构、齿轮机构在内的三种机构;

2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;

3.图纸上画出半自动钻床的机构运动方案简图和运动循环图;

4.凸轮机构的设计计算。

按各凸轮机构的工作要求,自选从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径,画出从动件运动规律线图及凸轮廓线图;

5.设计计算其他机构;

6.编写设计计算说明书;

二、旋转型灌装机

图1旋转型灌装机

一、设计题目及原始数据

设计旋转型灌装机。

在转动工作台上对包装容器(如玻璃瓶)连续灌装流体(如饮料、酒、冷霜等),转台有多工位停歇,以实现灌装、封口等工序。

为保证在这些工位上能够准确地灌装、封口,应有定位装置。

如图1中,工位1:

输入空瓶;工位2:

灌装;工位3:

封口;工位4:

输出包装好的容器。

该机采用电动机驱动,传动方式为机械传动。

技术参数见下表。

旋转型灌装机技术参数表

方案号

转台直径mm

电动机转速r/min

灌装速度r/min

A

600

1440

10

B

550

1440

12

C

500

960

10

D

600

1440

12

E

550

960

10

F

500

1440

12

二、设计方案提示

1.采用灌瓶泵灌装流体,泵固定在某工位的上方。

2.采用软木塞或金属冠盖封口,它们可由气泵吸附在压盖机构上,由压盖机构压入(或通过压盖模将瓶盖紧固在)瓶口。

设计者只需设计作直线往复运动的压盖机构。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

3.此外,需要设计间歇传动机构,以实现工作转台间歇传动。

为保证停歇可靠,还应有定位(锁紧)机构。

间歇机构可采用槽轮机构、不完全齿轮机构等。

定位(锁紧)机构可采用凸轮机构等。

三、设计任务

1.旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构;

2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;

3.图纸上画出旋转型灌装机的运动方案简图,并用运动循环图分配各机构运动节拍;

4确定连杆机构各个杆件尺寸,进行速度、加速度分析,绘出运动线图

5.凸轮机构的设计计算。

按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。

对盘状凸轮要用电算法计算出理论廓线、实际廓线值。

画出从动件运动规律线图及凸轮廓线图;

6.齿轮机构的设计计算;

7.编写设计计算说明书。

三、压片成形机

一、设计题目及原始数据

设计自动压片成形机,将具有一定湿度的粉状原料(如陶瓷干粉、药粉)定量送入压形位置,经压制成形后脱离该位置。

机器的整个工作过程(送料、压形、脱离)均自动完成。

该机器可以压制陶瓷圆形片坯、药剂(片)等。

设计数据见下表。

压片成形机设计数据表

方案

号

电动机

转速

r/min

生产率

片/min

成品尺寸

(Φ×d)

mm,mm

冲头压力kg

δ

m

kg

m

kg

A

1450

10

100×60

15,000

0.10

12

5

B

970

15

60×35

10,000

0.08

10

4

C

970

20

40×20

10,000

0.05

9

3

D

970

10

100×60

15,000

0.10

12

5

E

1450

15

60×35

10,000

0.08

10

4

F

1450

20

40×20

10,000

0.05

9

3

图1压片成形机工艺动作

如图1所示,压片成形机的工艺动作是:

1.干粉料均匀筛入圆筒形型腔(图1a)。

2.下冲头下沉3mm,预防上冲头进入型腔时粉料扑出(图1b)。

3.

图2设计要求

上、下冲头同时加压(图1c),并保持一段时间。

4.上冲头退出,下冲头随后顶出压好的片坯(图1d)。

5.料筛推出片坯(图1e)。

上冲头、下冲头、送料筛的设计要求是:

1.上冲头完成往复直移运动(铅锤上下),下移至终点后有短时间的停歇,起保压作用,保压时间为0.4秒左右。

因冲头上升后要留有料筛进入的空间,故冲头行程为90~100mm。

因冲头压力较大,因而加压机构应有增力功能(图2a)。

2.下冲头先下沉3mm,然后上升8mm,加压后停歇保压,继而上升16mm,将成型片坯顶到与台面平齐后停歇,待料筛将片坯推离冲头后,再下移21mm,到待料位置(图2b)。

3.料筛在模具型腔上方往复振动筛料,然后向左退回。

待批料成型并被推出型腔后,料筛在台面上右移约45~50mm,推卸片坯(图2c)。

上冲头、下冲头与送料筛的动作关系见下表。

动作关系表

上冲头

进

退

送料筛

退

近休

进

远休

下冲头

退

近休

进

远休

二、设计方案提示

1.各执行机构应包括:

实现上冲头运动的主加压机构、实现下冲头运动的辅助加压机构、实现料筛运动的上下料机构。

各执行机构必须能满足工艺上的运动要求,可以有多种不同型式的机构供选用。

如连杆机构、凸轮机构等。

2.由于压片成形机的工作压力较大,行程较短,一般采用肘杆式增力冲压机构作为主体机构,它是由曲柄摇杆机构和摇杆滑块机构串接而成。

先设计摇杆滑块机构,为了保证,要求摇杆在铅垂位置的±2º范围内滑块的位移量≤0.4mm。

据此可得摇杆长度

r≤

式中

——摇杆滑块机构中连杆与摇杆长度之比,一般取1~2。

根据上冲头的行程长度,即可得摇杆的另一极限位置,摇杆的摆角以小于60º为宜。

设计曲柄摇杆机构时,为了“增力”,曲柄的回转中心可在过摇杆活动铰链、垂直于摇杆铅垂位置的直线上适当选取,以改善机构在冲头下极限位置附近的传力性能。

根据摇杆的三个极限位置(±2º位置和另一极限位置),设定与之对应的曲柄三个位置,其中对应于摇杆的两个位置,曲柄应在与连杆共线的位置,曲柄另一个位置可根据保压时间来设定,则可根据两连架杆的三组对应位置来设计此机构。

设计完成后,应检查曲柄存在条件,若不满足要求,则重新选择曲柄回转中心。

也可以在选择曲柄回转中心以后,根据摇杆两极限位置时曲柄和连杆共线的条件,确定连杆和曲柄长度,在检查摇杆在铅垂位置±2º时,曲柄对应转角是否满足保压时间要求。

曲柄回转中心距摇杆铅垂位置愈远,机构行程速比系数愈小,冲头在下极限位置附近的位移变化愈小,但机构尺寸愈大。

3.辅助加压机构可采用凸轮机构,推杆运动线图可根据运动循环图确定,要正确确定凸轮基圆半径。

为了便于传动,可将筛料机构置于主体机构曲柄同侧。

整个机构系统采用一个电动机集中驱动。

要注意主体机构曲柄和凸轮机构起始位置间的相位关系,否则机器将不能正常工作。

4.可通过对主体机构进行的运动分析以及冲头相对于曲柄转角的运动线图,检查保压时间是否近似满足要求。

进行机构动态静力分析时,要考虑各杆(曲柄除外)的惯性力和惯性力偶,以及冲头的惯性力。

冲头质量m

、各杆质量m

(各杆质心位于杆长中点)以及机器运转不均匀系数δ均见表8.5,则各杆对质心轴的转动惯量可求。

认为上下冲头同时加压和保压时生产阻力为常数。

飞轮的安装位置由设计者自行确定,计算飞轮转动惯量时可不考虑其他构件的转动惯量。

确定电动机所需功率时还应考虑下冲头运动和料筛运动所需功率。

三、设计任务

1.压片成形机一般至少包括连杆机构、凸轮机构、齿轮机构在内的三种机构;

2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;

3.画出机器的运动方案简图与运动循环图。

拟定运动循环图时,可执行构件的动作起止位置可根据具体情况重叠安排,但必须满足工艺上各个动作的配合,在时间和空间上不能出现“干涉”;

4.设计凸轮机构,自行确定运动规律,选择基圆半径,校核最大压力角与最小曲率半径。

计算凸轮廓线;

5.设计计算齿轮机构;

6.对连杆机构进行运动设计。

并进行连杆机构的运动分析,绘出运动线图。

如果是采用连杆机构作为下冲压机构,还应进行连杆机构的力学分析。

7.编写设计计算说明书;

四、健身球检验分类机

一、设计题目及原始数据

设计健身球自动检验分类机,将不同直径尺寸的健身球(石料)按直径分类。

检测后送入各自指定位置,整个工作过程(包括进料、送料、检测、接料)自动完成。

健身球直径范围为ф40~ф46mm,要求分类机将健身球按直径的大小分为三类:

第一类:

40≤ф≤42;第二类:

42<ф≤44;第三类:

44<ф≤46。

其他技术要求见下表:

健身球分类机设计数据表

方案号

电动机转速(r/min)

生产率(检球速度)(个/min)

A

1440

20

B

960

10

C

720

15

二、设计方案提示

健身球自动检验分类机是创造性较强的一个题目,可以有多种运动方案实现。

一般的思路在于:

1.球的尺寸控制可以靠三个不同直径的接料口实现。

例如:

第一个接料口直径为42mm,中间接料口直径为44mm,而第三个接料口直径稍大于46mm。

使直径小于(等于)42mm的球直接落入第一个接料口,直径大于42mm的球先卡在第一个接料口,然后由送料机构将其推出滚向中间接料口。

以此类推。

2.球的尺寸控制还可由凸轮机构实现。

3.此外,需要设计送料机构、接料机构、间歇机构等。

可由曲柄滑块机构、槽轮机构等实现。

三、设计任务

1.健身球检验分类机一般至少包括凸轮机构,齿轮机构在内的三种机构;

2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;

3.图纸上画出健身球检验分类机的机构运动方案简图和运动循环图;

4.图纸上画凸轮机构设计图(包括位移曲线、凸轮廓线和从动件的初始位置);要求确定运动规律,选择基圆半径,校核最大压力角与最小曲率半径,确定凸轮廓线。

5.设计计算其中一对齿轮机构;

6.编写设计计算说明书;

下表为设计任务分配表。

设计任务分配表

学生编号

1

2

3

4

5

6

7

8

9

电动机转速

A

B

C

A

B

C

A

B

C

生产率

A

B

C

B

C

A

C

A

B

五、台式电风扇摇头装置

一、设计题目及原始数据

设计台式电风扇摆头装置,风扇的直径为Ф300mm,电扇电动机转速n=1450r/min,电扇摇头周期T=10s。

电扇摆动角度ψ与急回系数k的设计要求及任务分配见下表。

台式电风扇摆头机构设计数据表

方案号

电扇摆角ψ

急回系数k

A

80

1.01

B

85

1.015

C

90

1.02

D

95

1.025

E

100

1.03

F

105

1.05

二、设计方案提示

常见的摇头机构有杠杆式、滑板式和揿拔式等。

本设计可采用平面连杆机构实现。

由装在电动机主轴尾部的蜗杆带动蜗轮旋转,蜗轮和小齿轮做成一体,小齿轮带动大齿轮,大齿轮与铰链四杆机构的连杆做成一体,并以铰链四杆机构的连杆作为原动件,则机架、两个连架杆都作摆动,其中一个连架杆相对于机架的摆动即是摇头动作。

机架可取80~90mm。

三、设计任务

1.按给定主要参数,拟定机械传动系统总体方案,并在图纸上画出传动系统图;

2.画出机构运动方案简图和运动循环图;

3.分配蜗轮蜗杆、齿轮传动比,确定它们的基本参数,设计计算几何尺寸;

4.解析法确定平面连杆机构的运动学尺寸,它应满足摆角ψ及行程速比系数k。

并对平面连杆机构进行运动分析,绘制运动线图。

验算曲柄存在条件,验算最小传动角(最大压力角);

5.提出调节摆角的结构方案,并进行分析计算;

6.编写设计计算说明书;

六、洗瓶机设计

一、工作原理及工艺动作过程

为清洗圆形瓶子的外面,把待洗的瓶子放在两个转动着的导辊上,导辊带动瓶子旋转。

当推头M把瓶推向前进时,转动着的刷子就把瓶子外面洗净。

当前一个瓶子将洗刷完毕时,后一个待洗的瓶子已送入导辊。

它的主要动作:

将到位的瓶子沿着导辊推动,瓶子推动过程中利用导辊转动将瓶子旋转以及将刷子转动。

图1是洗瓶机有关部件的工作情况示意图。

图1洗瓶机有关部件的位置示意图

二、原始数据及设计要求

设计推瓶机构时的原始数据和要求为

方案号

瓶子尺寸(直径×高度)/(mm×mm)

工作行程/(mm)

生产率(个/min)

行程速度变化系数K

电动机转速(r/min)

A

φ100×200

600

3

3

1400

B

φ80×160

500

4

3.2

1400

C

φ60×150

420

5

3.5

960

D

φ100×200

500

4

3.4

1400

E

φ80×160

500

3

3

1400

F

φ60×150

500

4

3.2

960

G

φ80×160

420

5

3.5

1400

H

φ100×200

420

5

3.5

1400

提示例如:

(1)

图2推头M的可走轨迹之一

瓶子尺寸:

大端直径d=80mm,长200mm。

(2)推进距离l=600mm。

推瓶机构应使推头M以接近均匀的速度推瓶,平稳地接触和脱离瓶子,然后,推头快速返回原位,准备第二个工作循环。

(3)按生产率的要求,推程平均速度为v=45mm/s,返回时的平均速度为工作行程的3倍。

(4)机构传动性能良好,结构紧凑,制造方便。

三、设计方案提示

(1)推瓶机构要求推头作近似直线轨迹,回程时轨迹形状不限,但不能反向拨动下一个瓶子,可以如图2所示。

由上述运动要求,常用基本机构是不容易实现,可以采用组合机构来实现。

(2)洗瓶机构由一对同向转动的导辊和三只转动的刷子组成,可以通过机械传动系统来完成。

四、设计任务

(1)根据工艺动作顺序和协调要求拟定运动循环图;

(2)进行推瓶机构的选型,以实现洗瓶动作要求;

(3)根据选定的原动机和执行机构的运动参数拟定机械传动方案,分配传动比,并在图纸上画出传动方案图;

(4)机械运动方案的评定和选择;

(5)对执行机构进行运动尺寸计算;

(6)对执行机构进行运动分析,画出运动线图,进行运动模拟;

(7)画出机械运动方案简图;

(8)编写设计计算说明书。