空调净化系统验证方案.docx

《空调净化系统验证方案.docx》由会员分享,可在线阅读,更多相关《空调净化系统验证方案.docx(51页珍藏版)》请在冰豆网上搜索。

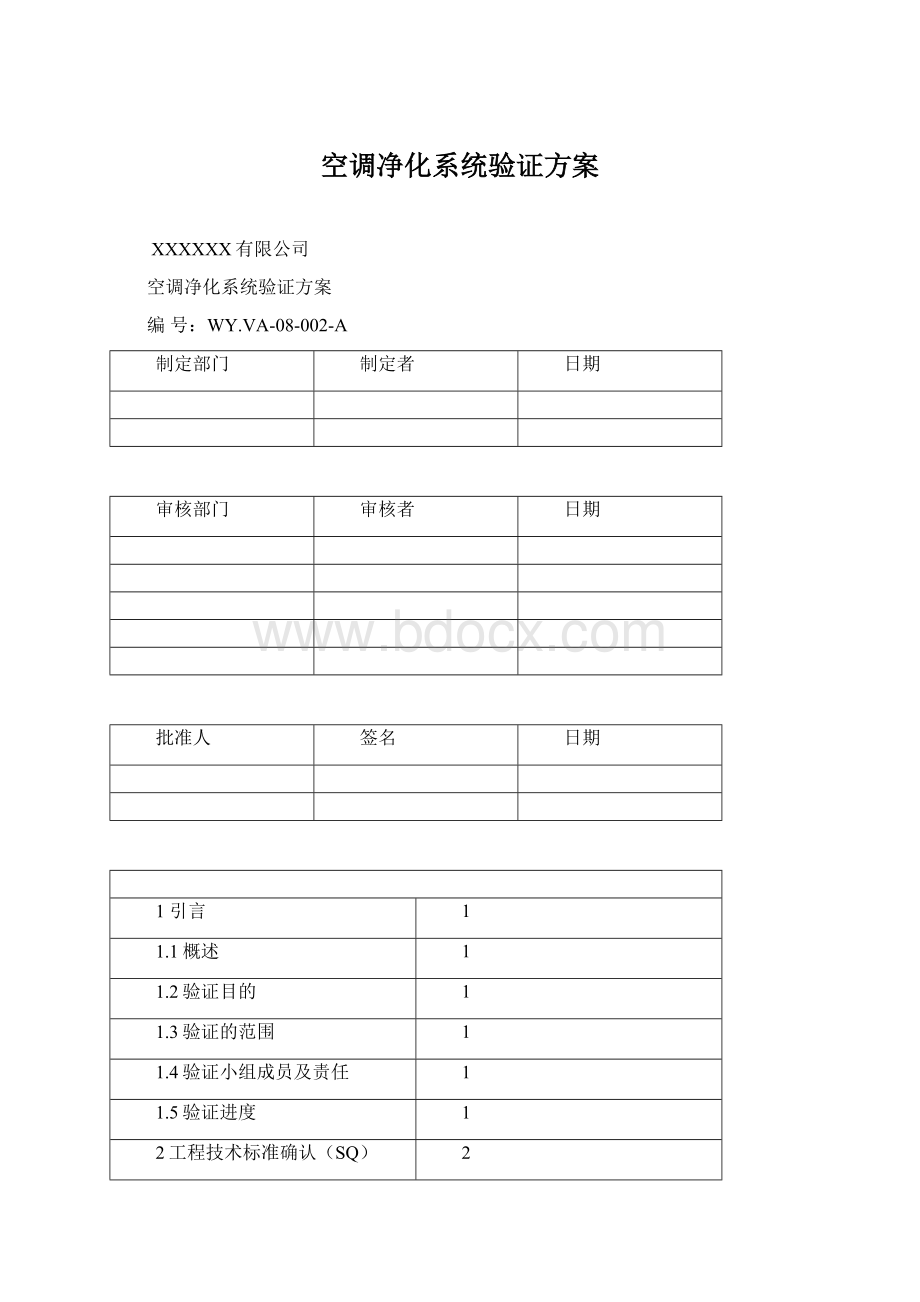

空调净化系统验证方案

XXXXXX有限公司

空调净化系统验证方案

编号:

WY.VA-08-002-A

制定部门

制定者

日期

审核部门

审核者

日期

批准人

签名

日期

1引言

1

1.1概述

1

1.2验证目的

1

1.3验证的范围

1

1.4验证小组成员及责任

1

1.5验证进度

1

2工程技术标准确认(SQ)

2

2.1目的

2

2.2工程技术标准确认的内容

2

3GMP风险分析(RA)

3

3.1目的

3

3.2GMP风险分析的内容

3

3.3风险分析总结汇总

3

4设计确认

4

4.1目的

4

4.2设计确认的内容

4

4.3设计确认的偏差汇总

4

4.4制定最终URS并确定供应商

4

5安装确认

5

5.1目的

5

5.2安装确认所需的文件

5

5.3安装确认的内容

5

6现场测试(SAT)

6

7运行确认

7

7.1目的

7

7.2运行确认的内容

7

8性能确认(空调系统前验证)

8

8.1目的

8

8.2性能确认的内容

8

8.3性能确认的取样频次及周期

8

9结果与评价

9

10空调净化系统后验证

10

11再验证

11

12附录

12

1引言

1.1概述

输液二车间空气净化系统共有9台空调净化机组组成,第1~5、9机组供应万级洁净区;第6~8机组为一般区舒适性空调。

采用全空气、定风量、定新风集中式空调系统,室外空气经过初、中、高效三级过滤器过滤后进入房间,排风采用中效过滤机组将室内空气排至室外。

气流组织为顶上送风下侧回风,局部百级采取垂直层流的气流组织形式。

新风阀为电动并与风机连锁,初、中和高效过滤器前后有测压孔,新风管和送、回风总管均设风量测定孔。

空调冷水由制冷机提供,加热热媒为蒸汽(0.2MPa),加湿方式为干蒸汽加湿。

空调净化系统能对房间进行臭氧消毒,相邻不同级别洁净室之间的静压差的绝对值>5Pa;洁净室(区)与一般区及室外保持>10Pa的正压,洁净区对产热量大的房间(吹瓶、注塑)设有排风,对产尘量大的房间(称量、配炭与粉碎)也设排风并与周围洁净室保持相对负压。

洁净区各操作室与洁净区走廊保持相对正压,各洁净室和洁净区走廊与缓冲间及人、物流通道保持相对正压。

通过以上设计能使此洁净室(区)的各项参数(温湿度、新鲜空气量、悬浮粒子数、浮游菌、沉降菌、换气次数、照度、噪声、压差等)及性能与其生产及工艺要求相适应、符合GMP及各有关规定。

1.2验证目的

证明空调系统设备的设计、安装、运行以及性能符合GMP要求;空调机组的各项技术指标符合要求;确认空调净化系统的各项功能参数均符合设计要求;确定各项参数具有重现性,保证生产区环境符合要求。

1.3验证的范围

空气净化系统的设计确认、安装确认、运行确认与性能确认。

1.4验证小组成员及责任

1.4.1验证工作总负责人:

1.4.2验证小组组长:

1.4.3验证小组成员:

所属部门

参与人员

生产技术部

输液二车间

质量保证部

QA:

QC:

设备动力部

1.4.4验证小组成员责任

1.4.4.1验证工作总负责人—负责批准验证方案及验证报告

1.4.4.2验证小组组长—负责制订验证方案、验证工作的组织实施,编写验证报告及处理验证过程中的偏差。

1.4.4.3生产技术部—负责验证工作的调配及人员的培训

1.4.4.4输液二车间—负责验证过程的组织与实施

1.4.4.5设备动力部—负责验证过程中的公用设施及能源动力

1.4.4.6质量保证部—负责验证过程的监控取样及检验工作

1.5验证进度

实施阶段

开始时间(年/月/日)

结束时间(年/月/日)

设计确认

2007年3月

2008年3月

安装确认

2008年3月

2008年8月

运行确认

2008年9月

2008年10月

性能确认

2008年9月

2008年12月

2工程技术标准确认(SQ)

2.1目的

根据系统技术指标及GMP和法律法规要求制定并确认用户需求

2.2工程技术标准确认的内容

2.2.1空调机组用户需求(URS)

2.2.2净化系统用户需求(URS)

3GMP风险分析(RA)

3.1目的

根据系统功能及GMP的要求,确定空气净化系统各部位、部件功能影响质量的重要性,进行风险分析并确定主要风险进行重点验证。

3.2GMP风险分析的内容

3.2.1计算方法:

风险结果=发生几率*严重程度(数值越大风险越小)*可预知性

3.2.2标准:

每个项目数值为5,高风险:

(1~8),中等风险(8~36),低风险(36~125)

3.3风险分析总结汇总:

根据风险分析确定验证项目。

见附表1

4设计确认

4.1目的

对空气净化系统的选型和订购设备的技术规格、参数和指标适用性的审查,审核工程设计文件是否符合预定的设计标准和GMP要求,同时选择合适的供应商。

4.2设计确认的内容

根据技术指标、GMP要求检查系统流程图及URS符合要求。

有偏差的,在相应栏输入“N”,并且在偏差汇总详细描述这一项)见附录2

4.3设计确认的偏差汇总见附录3

4.4制定最终URS并确定供应商

根据审核设备的技术指标,制定最终URS并进行商务谈判选择供应商。

见附录4

5安装确认

5.1目的

主要检查空调净化系统安装能够符合设计要求,有关技术资料与文件符合GMP的要求。

5.2安装确认所需的文件见附表5

5.3安装确认所需要的内容

5.3.1空调机组的安装确认

5.3.1.1空调机基础的安装

采用16#槽钢,按空调机组基础施工图进行施工见附表6

5.3.1.2初效过滤器的安装

采用袋式过滤器,快接、耐清洗。

5.3.1.3表冷器的安装

表冷器采用铜管穿铝片,快装。

铜管¢16*1.0,采取焊接工艺。

表冷耐压0.4-0.6Mpa

5.3.1.4加热盘管的安装

加热器采用φ18×2的钢铝复合管,耐压不低于0.6Mpa。

5.3.1.5加湿器的安装

加湿器选用北京思探得品牌产品,干蒸汽加湿,蒸汽减压至0.1MPa。

5.3.1.6电机的安装

地脚牢固,与风机皮带连接适宜。

5.3.1.7风机的安装

通风机传动装置的外露必须装防护罩,风机选用上海通用公司产品,轴承选用日本NSK品牌产品,皮带采用青岛柯丽亚生产的产品。

5.3.1.8消声器的安装

消声器安装前应保持干净,做到无没污和浮尘,消声器安与风管的连接应严密,不得有损坏与受潮,机组噪音不得高于85-90dB。

5.3.1.9中效过滤器的安装

采用袋式过滤器,快接、耐清洗。

5.3.1.10管路系统的安装

依据设备安装图进行施工

5.3.1.11蒸汽的连接

接厂区蒸汽总管经减压至0.2MPa

5.3.1.12冷冻水的连接

冷水由冷水机提供,冷媒为7-12℃冷水。

5.3.1.13空调设备电源的安装

三相380V,功率;295KW

5.3.1.14空调机组外板及机架的安装

空调箱面板、底板采用聚氨酯保温板,机架采用角钢和自制型钢,

空调机组安装记录及结论:

见附表7

5.3.2臭氧发生器的安装确认

五台臭氧发生器分别与负责洁净区净化的空调机组相连,并置于机组旁。

臭氧发生器的安装记录及结论:

见附表8

5.3.3风管的制作安装的确认

5.3.3.1风管材料的确认

材料均为不锈钢镀锌板,长<1000mm,壁厚0.75mm,1000mm≤长≤1800mm,壁厚1.0mm,长>1800mm,壁厚1.2mm。

5.3.3.2风管制作所用保温材料的确认

保温范围:

系统送、回、排风及新风管,材料:

橡塑海绵保温板,密度:

50-60g/m3,难燃B1级厚度:

20mm。

5.3.3.3排烟机、防火阀及止回阀的安装确认

排烟机、防火阀及止回阀的安装位置应与设计相符,气流流向务必与阀体上标志的箭头相一致,止回阀排风不得倒流。

回风安装止回阀门防止停机倒灌,排烟机、防火阀应单独设置支吊架。

5.3.3.4风管连接的紧密性确认

风管采用咬口连接,密封胶嵌缝,两风管结合处用自粘式海绵密封。

5.3.3.5风管高效送风口的安装确认

安装位置应在新送风管的末端为后期安装高效过滤器。

5.3.3.6风管的加固

风管与法兰采用铆接连接时,铆接应牢固、不应有脱铆和漏铆现象;翻边应平整、紧贴法兰,其宽度应一致,咬缝与四角处不应有开裂与孔洞。

风管安装记录及结论:

见附表9

5.3.4排风机的安装

中效排风机组及斜流风机的安装,

风机安装记录及结论:

见附表10

5.3.5彩钢板、门、窗、捕尘罩的安装确认

5.3.5.1彩钢板选用上海宝钢生产的板材,板材厚度0.5mm,中间采用50mm的自熄泡沫,泡沫密度为15kg/m3,彩板子母扣附加加强钢带。

5.3.5.2圆弧R角采用铝合金喷塑,厚度1.0mm。

5.3.5.3净化区的门全部采用闭门器,能使门自动闭合。

5.3.5.4净化区窗为玻璃窗与彩钢板连接严密。

5.3.5.5捕尘设施:

对产尘工序为避免交叉污染设捕尘器。

安装记录及结论:

见附表11

5.3.6风管的严密性测试(光照法)

风管系统安装后,在安装保温层之前必须进行严密性(漏风)检查,合格后方能交付下道工序。

风管系统严密性检验以主、干管为主。

试验装置:

不高于36V的有保护罩的灯泡。

实验方法:

对一定长度的风管,以漆黑的环境(相对于风管)为背景下,用带保护罩灯泡沿风管内的咬合密封处来回巡视,检查有无光线漏出。

检查标准:

检测部位应无光线漏出。

偏差及处理措施:

如有光线漏出应查找该部位,并及时对其进行密封处理。

风管漏风检查记录及结论:

见附表12

5.3.7房间诱导泄漏试验(漏光法)

检查部位:

灯框、管道、风口与彩钢板连接处。

方法:

打开所测试房间照明设施,然后到达所测试房间的夹层中,观察被测试房间的各连接处是否有光线射出。

检查标准:

连接处应无光线射出。

偏差及处理措施:

如有光线射出应找出该部位及时密封。

检测记录及结论:

见附表13

5.3.8风管及空调设备的清洁确认

5.3.8.1风管的清洁确认

在风管吊装前先用中性清洁剂将内壁擦洗干净,除去风管表面油膜及污物,然后在风管两端用塑料薄膜和胶带封口,等待吊装。

清洁标准:

风管内无灰尘、无污染性杂物。

风管清洁记录及结论:

见附表14

5.3.8.2空调设备的清洁确认

空调机拼装结束后,内部先用清洁剂或酒精清洗,然后安装中效过滤器,待风机正常运行12h以上时再安装高效过滤器。

清洁标准:

空调机内部无灰尘及与设备运行无关的部件

空调设备清洁记录及结论:

见附表15

5.3.9温湿度计的安装确认

安装确认及结论:

见附表16

5.3.10压差表的安装确认

安装确认及结论:

见附表17

5.3.11高效过滤器的安装及检漏实验

在空调机、风管系统清洁后连续运行48小时后进行安装高效过滤器。

高效过滤器安装的检漏方法按5.3.6检测见附表17-1

高效过滤器的检漏方法:

用自动粒子计数器检漏,采样头离过滤器距离约2-4cm,沿着过滤器滤材及内边框来回扫描,巡检速度为3-5cm一下,每个高效过滤器采样三次。

标准:

100级≥0.5μm≤3500个/m3、≥5μm为0

10000级≥0.5μm≤350000个/m3、≥5μm≤2000个/m3

结果计算:

(C1+C2+…+CN)×1000

采样点的平均粒子浓度A=———————————————

N×2.83

式中:

A——某一采样点的平均粒子浓度,粒/m3

Ci——某一采样点的粒子浓度(i=1,2,3),粒/m3

N——某一采样点上的采样次数,3次。

偏差及处理措施:

如果测试结果不符合规定要求,查明原因后重新检测。

检测记录及结论:

见高效过滤器检漏记录

5.3.12仪器仪表的校准

空调系统中的各种仪器仪表进行校验,使误差控制在允许的范围内。

校验工作由计量所进行校验。

校验记录及结论:

见附表18

6现场测试(SAT)

6.1目的:

空调净化系统在现场安装完成后进行整体的测试,确保系统能按设计要求正常运转,同时对员工进行培训,制定《KKA组合式空调机组标准操作规程》、《KKA组合式空调机维护保养规程》、《OZOLT臭氧发生器标准操作规程》、《OZOLT臭氧发生器维护保养规程》。

6.2现场测试的内容

6.2.1《空调净化系统现场测试验收报告》

7运行确认

7.1目的:

确认设备、系统的每一部分功能能在规定的标准范围内稳定的运行,同时对草拟的各标准操作程序进行全面检验,对不适用之处,应进行相应的补充和修改。

7.2运行确认的主要内容

7.2.1空调设备的测试

目的:

确认各个部件及整个系统能够正常运转。

可接受标准:

各个部件能得到应有的响应、系统运行平稳。

测试方法:

在开始空车确认前检查标准操作规程、维修规程及清洁规程草案,通过运行对规程做适当调整或修改。

7.2.1.1空调设备单机调试

7.2.1.1.1风机的电流、及电压

7.2.1.1.2冷冻水、热水、蒸汽的压力

7.2.1.1.3在设备运行过程中按下急停按钮,观察其是否灵敏有效。

7.2.1.1.4测试在异常情况下报警系统是否有效

7.2.1.1.5送风机、回风机和排风机连锁

偏差及处理措施:

在测试运行过程中若有项不能达标时,检查原因解决后重新检测。

调试报告及结论:

见附表19

7.2.1.2空调设备联机调试

方法:

按标准操作规程,同时运行所有空调机组。

标准:

空调机组联合运行正常,有效配合。

偏差及处理措施:

如联机运转过程中出现异常噪声及其它运行不正常情况时,应立即停机,查明原因后再联机运行。

调试报告及结论:

见附表20

7.2.2甲醛熏蒸

熏蒸前准备:

甲醛熏蒸前先对洁净区环境(墙面、地面、设备表面)用注射用水擦拭清洁。

试剂量:

按10ml/m3的比例准备浓度为36%的甲醛溶液,按2-3g/m3的比例准备高锰酸钾

房间体积(m3)

7500

甲醛用量(ml)

75000

高锰酸钾(g)

19000

熏蒸方法:

将洁净区各房间门敞开,将甲醛分别放在不锈钢盆中,加入高锰酸钾并立即撤出洁净区,并关闭洁净区各人物流通道的进出口,让其反应挥发30分钟,关闭空调新风和排风,开回风循环20分钟,关闭空调系统熏蒸7小时,开新风和排风置换房间内的甲醛气体,直至无特殊臭味并对眼睛无刺激后再进入工作室,并对洁净区环境进行清洁。

7.2.3熏蒸记录:

见环境熏蒸记录

8性能确认

8.1目的

空调净化系统按照设计要求、工艺要求及SOP草案正常运行后,证明设备、系统达到设计标准和GMP的有关要求,在确认过程中对运行确认中的各项因素进行确认,并考察净化空气的质量是否符合生产工艺、GMP要求,同时考察SOP草案的适用及可操作性,

8.2性能确认的内容

8.2.1高效过滤器的风速和气流流向测定

8.2.1.1百级层流罩的测定

8.2.1.1.1风速的测定

测定仪器:

热球风速仪

测定方法:

用风速仪直接在高效过滤器下方测试,测试三次取其平均值并记录。

测定标准:

风速≥0.25m/s。

检测结果及结论:

见附表21

偏差及处理措施:

经测定风量如达不到设计标准的,应重新进行检查、调整,并重新测定。

8.2.1.1.2气流流向测定(烟雾法)

测试器具:

烟笔

测试方法:

将烟笔打开,待有烟雾释放出来后,放在高效过滤器的散流板出口处,观察烟雾流向,测量并记录。

标准:

气流流向-垂直向下。

检测结果及结论:

见附表21

偏差及处理措施:

经测定气流流向如达不到标准的,应重新进行检查、调整,并重新测定。

8.2.1.2万级高效过滤器气流流向的测定同8.2.1.1.2

标准:

气流流向-顶送侧下回

检测结果及结论:

见附表22

偏差及处理措施:

经测定气流流向如与标准不符的,应重新进行检查、调整,并重新测定。

8.2.2空气平衡测试

8.2.2.1风量测定及换气次数的计算

风速测定仪器:

热球风速仪

风量测定方法:

风速×截面积法。

风速测样点:

每块高效过滤器分别测五点风速取平均风速

Vm/s平均风速=(v1+v2+v3+v4v5)/5

单个风口的风量=单个风口的平均风速*单个风口的截面积

单个房间的风量=单个房间风口的风量之和

单个房间的换气次数=单个房间的风量/房间体积

标准:

万级换气次数≥25次/h

检测结果及结论:

见附表23

偏差及处理措施:

在测试过程中,如果换气次数达不到标准要求,需重新调整风量后再进行测试。

8.2.2.2房间静压差测定

仪器:

压差计

标准:

洁净度不同的相邻洁净室(区)之间的压差应大于5帕;洁净室(区)与一般区之间的压差应大于10帕。

特殊岗位(粉碎、称量、配炭)与洁净度相同的洁净室(区)要保持相对负压,洁净室和洁净区走廊与缓冲间及人、物流通道保持相对正压。

检测结果:

见万级车间压差记录附表24

结论:

见附表24-1

偏差及处理措施:

如各洁净室(区)的静压差达不到标准时,应重新调整空调机组风量。

8.2.2.3房间温度、湿度测定

仪器:

热敏电阻式数字型测温仪表

标准:

温度18℃-26℃,相对湿度45%-65%

由于冬季、夏季对室内温度及相对湿度影响很大,所以应根据不同的气候环境对空调机的热媒、冷媒、干蒸汽加湿、冷冻除湿进行调整,保证洁净室(区)内温度和相对湿度达到标准要求。

检测结果:

见温湿度记录附表25

结论:

见附表25-1

偏差及处理措施:

测定时如不符合要求,应重新调整并测定。

8.2.2.4房间照度及灯检箱照度的测定

仪器:

便携式照度计

标准:

房间照度≥300勒克斯、灯检箱照度≥2000-3000勒克斯

检测结果及结论:

见附表26

偏差及处理措施:

测定时如达不到要求,应重新调整并测定。

8.2.2.5噪声测定

仪器:

声级计

标准:

<75dB

检测结果及结论:

见附表27

偏差及处理措施:

测定时如达不到要求,应重新调整并测定。

8.2.3悬浮粒子测定

悬浮粒子测定参照国家标准GB/T16292—1996《医药工业洁净室(区)悬浮粒子的测试方法》

测定仪器:

自动粒子计数器

采样点:

a)采样点在离地面0.8m高度的水平面上均匀布置。

B)采样点多于5点时,在离地面0.8m~1.5m高度的区域内分层布置,每层不少于5点。

对任何小洁净室或局部空气净化区域,采样点的数目最少2个,总采样次数不得少于5次。

悬浮粒子测试布点见(输液二车间采样点数目表)、(悬浮粒子测试布点平面示意图)

标准:

100级≥0.5μm≤3500个/m3、≥5μm为0

10000级≥0.5μm≤350000个/m3、≥5μm≤2000个/m3

结果计算:

(C1+C2+…+CN)×1000

采样点的平均粒子浓度A=———————————————

N×2.83

式中:

A——某一采样点的平均粒子浓度,粒/m3

Ci——某一采样点的粒子浓度(i=1,2,…,N),粒/m3

N——某一采样点上的采样次数,次。

检测结果:

见尘埃粒子测试记录

结论:

见尘埃粒子测试报告

偏差及处理措施:

如果测试结果不符合规定要求,查明原因后重新检测。

8.2.4微生物(沉降菌)的测定

每性能周期前按《OZOLT臭氧发生器标准操作规程》进行臭氧消毒,消毒时间为2小时,结束后开新风和排风置换房间内气体直至无臭味并对眼睛无刺激后再进入工作室,对洁净区环境进行清洁。

消毒记录:

见臭氧消毒记录

8.2.4.1所用的仪器和设备

高压消毒锅-使用时应严格按照仪器说明书操作。

恒温培养箱

培养皿-采用90mm×15mm的硼硅酸玻璃培养皿。

培养基-普通肉汤琼脂培养基

8.2.4.2沉降菌测定参照国家标准GB/T16293—16294-1996《医药工业洁净室(区)沉降菌的测试方法》

8.2.4.3采样方法:

用暴露法收集降落在培养皿中活生物性粒子,然后加以培养、繁殖后计数得到。

将培养皿按要求放置后,打开平皿盖,使培养基表面暴露30min后,将平皿盖盖上后倒置,然后在30-35℃的条件下培养48h后计数。

8.2.4.4采样点:

见(输液二车间采样点数目表)、(沉降菌测试布点平面示意图)

8.2.4.5在满足最少测点数的同时,还宜满足最少培养皿数,沉降菌测定所需培养皿数。

洁净度级别

所需¢90mm培养皿数(以沉降0.5h计)

100级

14

10000级

2

8.2.4.4标准:

洁净度级别

沉降菌菌落数/CFU·皿-1

100级

≤1

10000级

≤3

8.2.4.5检测结果计算:

M=∑Mn/n

式中M-平均菌落数CFU

Mn-1,2,3,……n号平皿菌落数

n-平皿总数

检测结果及结论:

见沉降菌测试记录

8.2.4.6偏差及处理措施:

培养结果发现有菌数超标时,应查明原因重新检测。

8.3性能确认的取样频次及周期

性能确认的周期:

性能确认分3个验证周期,每个验证周期为一月,每个验证周期前对空调净化系统进行臭氧消毒。

取样频次:

温湿度、压差每天检测记录一次;风速(百级)、气流流向、照度、噪声、换气次数(万级)每月检测一次;尘埃粒子、沉降菌在每周期消毒结束后(第一天、第十五天和最后一天)取样检测。

9结果与评价

9.1验证小组负责收集各项验证结果记录,验证小组组长起草验证报告,报验证总负责人。

9.2验证总负责人根据对验证结果综合评审,做出验证结论。

10空调净化系统后验证:

空调净化系统的后期验证应根据日常监控程序完成测试。

该阶段将持续一年时间,积累的数据加入到前验证的报告中。

11再验证周期

11.1空调净化系统改建后(如关键设备的改动)必须再验证。

11.2年度设备检修等影响空气时必须作验证。

11.3再验证周期为1年

12附录

附录1GMP风险分析

项目名称

风险情况(发生几率*严重程度*可预知性)

风险分析说明

空调机基础

初效过滤器

表冷器

加热器

加湿器

电机、风机

中效过滤器

水、电、汽连接

控制系统

安全系统

臭氧发生器

风管制作严密性

风管机组清洁

房间严密性

温湿度压差

气流流向

换气次数

房间照度

仪器仪表

悬浮粒子

沉降菌

彩钢板、门材质

排烟防火装置

止回阀装置

高效过滤器

百级层流罩

风险分析汇总:

检查人:

复核人:

日期:

结论:

日期

附录2设计审核

文件标题

检查结果

存放地点

有效性(Y/N)

系统流程图

URS用户需求

检查人:

复核人:

日期:

结论:

日期

附录3

关于:

填写人:

日期

偏差:

决定:

圆满解决与否:

关于:

填写人:

日期

偏差:

决定:

圆满解决与否: