伺服电机选型X轴电机.docx

《伺服电机选型X轴电机.docx》由会员分享,可在线阅读,更多相关《伺服电机选型X轴电机.docx(9页珍藏版)》请在冰豆网上搜索。

伺服电机选型X轴电机

2.1机械部分改造的技术要求

对于机床的数控化改造,机械部分改造的技术要求如下:

1、齿轮副

一般机床的齿轮主要集中在主轴箱和变速箱中。

为了保证传动精度,数控机床上使用的齿轮精度等级都比普通机床高。

在结构上要能达到无间隙传动,因而改造时,机床主要齿轮必须满足数控机床的要求,以保证机床加工精度。

2、安全防护

机床改造必须以安全为前提。

在机床改造中要根据实际情况采取相应的措施,切不可忽视。

滚珠丝杠副是精密元件,工作时要严防灰尘特别是切屑及硬砂粒进入滚道。

在纵向丝杠上也可加整体铁板防护罩。

大拖板与滑动导轨接触的两端面要密封好,绝对防止硬质颗粒状的异物进入滑动面损伤导轨。

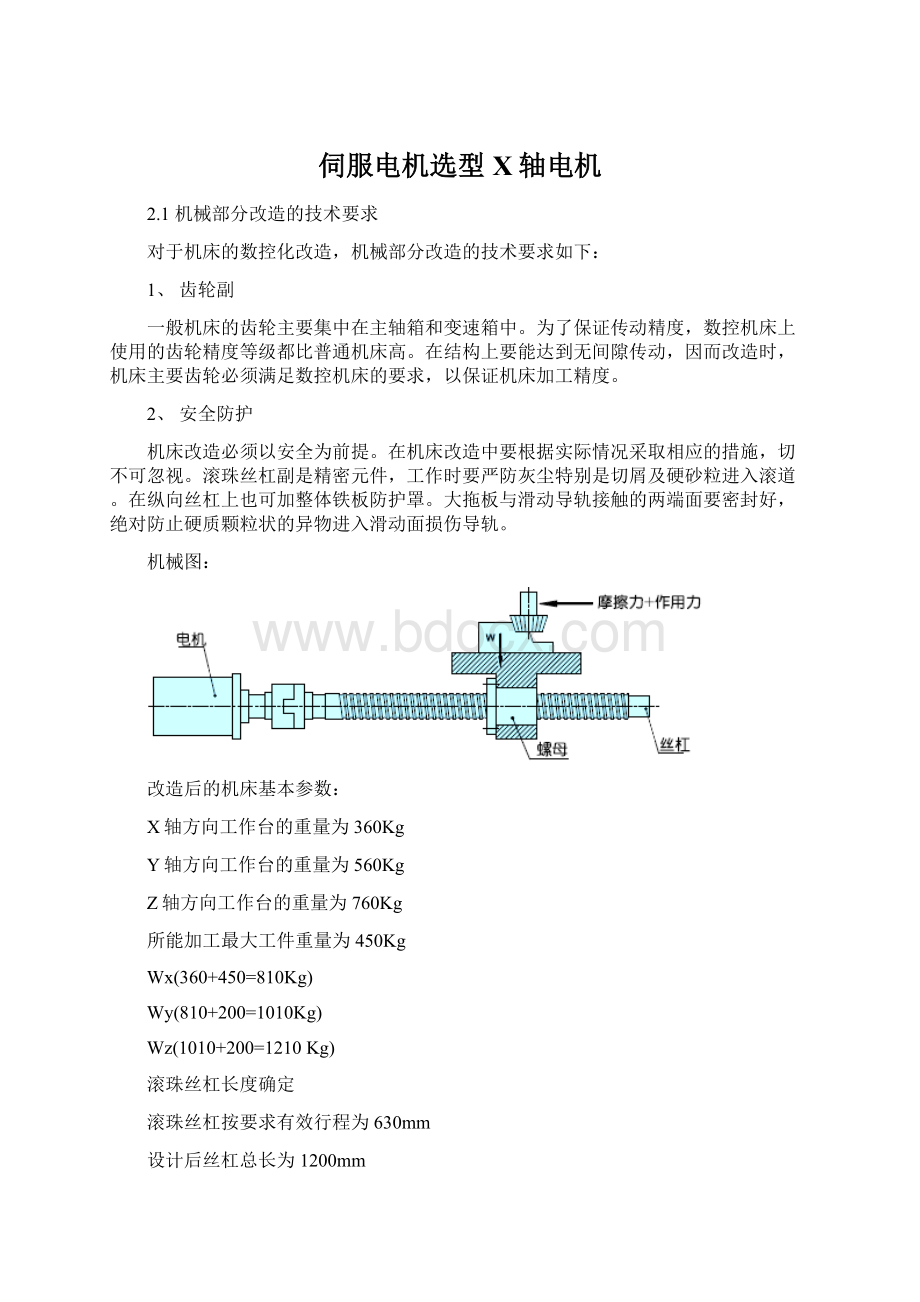

机械图:

改造后的机床基本参数:

X轴方向工作台的重量为360Kg

Y轴方向工作台的重量为560Kg

Z轴方向工作台的重量为760Kg

所能加工最大工件重量为450Kg

Wx(360+450=810Kg)

Wy(810+200=1010Kg)

Wz(1010+200=1210Kg)

滚珠丝杠长度确定

滚珠丝杠按要求有效行程为630mm

设计后丝杠总长为1200mm

工作台最高移动速度Vmax=6(m/min)

主轴电机功率P=7.5KW额定转速N=1440(r/min)

定位精度:

最大行程内行程误差=0.035mm

失位量=0.045mm

滚珠丝杠的支持方式为(固定----支持)

滚珠丝杠的选择

设工作台快移速度为Vmax=6m/min

伺服电机转速Nmax=3000r/min

式中,Ph——丝杠导程

此处为了安全考虑Ph取8mm

X轴进给系统的设计计算

切削力计算

最大切削功率

式中,PQ——主电动机功率

η——主传动系统的总效率,一般为0.7~0.85,这里取η=0.8

切削功率应在各种加工情况下经常遇到的最大切削力(或转矩)和最大切削速度(或转矩)来计算,即

PQ=FcV10-3/60

式中,Fc——主切削力

V——最大切削线速度。

按用硬质合金刀具半精铣钢件时的速度取v=100mm/min

在一般外圆铣削时

式中,Fx——纵向切削力

Fy——横向切削力

FZ——垂直方向切削力

纵向导轨为燕尾形导轨

纵向进给切削力

式中,K——考虑颠覆力矩影响的试验系数,K=1.4。

f’——导轨上的摩擦因数,取f’=0.05

Wx——纵向工作台+工件重量

滚珠丝杠平均转速的计算

最大切削力的进给速度VS(r/min),可取最高进给速度的1/2~1/3(取为1/2),丝杠导程为Ph则滚珠丝杆平均转速为

滚珠丝杠寿命的计算

丝杠寿命取t=20**0h(2班制10h)则丝杠计算寿命

则滚珠丝杠副承受最大当量动载荷

试着选取滚珠丝杠

试选取的滚珠丝杠型号CMD4008—5,此类型的滚珠丝杠公称直径d0=40mm,导程Ph=6mm,钢球直径Dw=4.763mm,丝杠外径d=39.5,螺纹底径d1=34.2,其额定动载荷为37063N,强度足够,钢球循环系列数为1x2.5x2。

校核

滚珠丝杠副刚度的验算,主要是验算丝杠的拉伸或压缩变形量δ1、滚珠与

螺纹滚道接触变形量δ2和支承滚珠丝杠轴承的轴向接触变形δ3之和应不大于机床精度所允许变形量的1/2。

否则,应考虑选用大直径的滚珠丝杠副。

滚珠丝杠的变形量计算步骤如下:

(1)丝杠的拉伸或压缩变形量

式中,∆Ph——工作负载Fm引起导程Ph的变化量

E——弹性模量.E=2.1xl05(N/mm2)

A——丝杠横截面积

由于两端均采用角接触球轴承,且丝杠又进行可预紧,故其拉压刚度可比一端固定的丝杠提高4倍。

其实际变形量为

(2)滚珠与螺纹滚道间接触变形

滚珠丝杠副及轴承均进行预紧,滚珠与螺纹滚珠道接触变形

式中Z∑——滚珠数量,

J——圈数;

K——列数;

z——每圈螺纹滚道内的滚珠数。

Fa——丝杠预紧力,为动载荷的1/10

对于CMD4006–5

这里取整为131

因为丝杠加有预紧力,δ2可减少1/2,因此实际变形量

(3)支承滚珠丝杠的轴承轴向接触形变

支承滚珠丝杠的轴承为8107型推力球轴承,几何参数为d1=35mm,滚动体直径dQ=6.35mm,滚动体数量ZQ=18。

轴承的轴向接触变形

因施加预紧力,故实际变形量

因此

所以所选的丝杠需要预紧

伺服电机选型

减速比1/1(直接连接)

丝杠螺距8mm、输送重量810Kg、推力0Kg

1.最大移动速度(V)

减速比1/1、电机轴旋转速度3000[r/min]时:

2.对电机轴换算的负载惯性矩(JL)

丝杠长度为1200mm、直径为Ø40mm

输送重量810Kg

对电机换算的负载转矩(TL)

输送重量810Kg、摩擦系数(µ)0.1、机械效率(η)0.9

容量选择条件

选择电机

1FK7080-5AF71-1KA2,此为西门子同步伺服电机,基本参数:

轴高为80mm,额定功率为2.14KW,堵转转矩为8Nm,额定转矩为6.8Nm,电流为4.4A,额定转动惯量为

效率η为93%。

最短加速/减速时间(tAC)

加速/减速时间为0.05秒时的加速/减速转矩:

2.2.6电动机与丝杠的连接形式

数控机床进给驱动对位置精度、快速响应特征、调速范围等有较高的要求。

电机与丝杠件的连接主要有三种形式;

1、有齿轮传动的进给运动

数控机床在机械进给装置中一般采用齿轮传动副来达到一定的降速比要求。

由于齿轮在制造中不可能达到理想的齿面要求,总存在一定的误差,一对啮合齿轮,必有一定的齿侧间隙会造成进给系统的反向失动量,对闭环系统来说,齿侧间隙会影响系统的稳定性。

因此,齿轮传动副常采用消隙措施来尽量减小齿侧间隙。

这种连接形式的机械结构较复杂。

具体如图2—5(a)所示。

2、经同步带传动的进给运动

这种连接形式的机械结构较简单。

同步带传动综合了带传动核链传动的优点,可以避免齿轮传动时引起的振动和噪音,但只能适用于低扭矩特性要求的场所。

安装时中心距要求严格,且带与带轮的制造工艺较复杂。

具体如图2—5(b)所示。

3、电动机通过联轴器直接与丝杠连接

通常电动机轴和丝杠之间采用锥环无键连接或高精度十字联轴器连接,从而使进给系统具有较高的传动精度和传达钢度,并大大简化了机械结构。

在加工中心和精度较高的数控机床的进给运动中普遍采用这种连接形式,具体如图2—5(c)所示。

在满足机床要求的前提下,为减少中间环节带来的传动误差,将电机与丝杠副通过同步齿形带来传动,如图2—5(b)所示。