机械原理课程设计策画牛头刨床.docx

《机械原理课程设计策画牛头刨床.docx》由会员分享,可在线阅读,更多相关《机械原理课程设计策画牛头刨床.docx(13页珍藏版)》请在冰豆网上搜索。

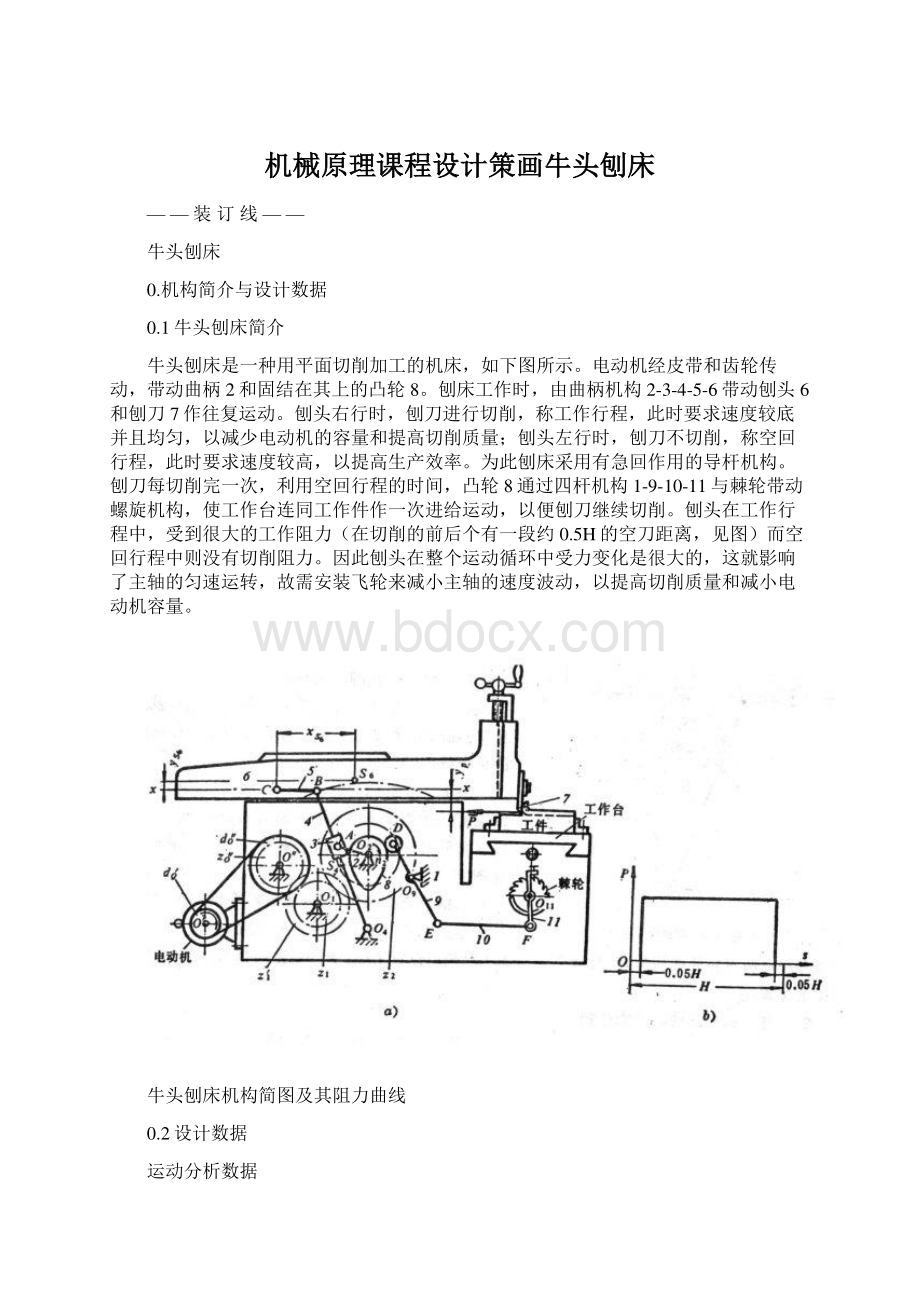

机械原理课程设计策画牛头刨床机械原理课程设计策画牛头刨床装订线牛头刨床0.机构简介与设计数据0.1牛头刨床简介牛头刨床是一种用平面切削加工的机床,如下图所示。

电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,由曲柄机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作行程,此时要求速度较底并且均匀,以减少电动机的容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产效率。

为此刨床采用有急回作用的导杆机构。

刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1-9-10-11与棘轮带动螺旋机构,使工作台连同工作件作一次进给运动,以便刨刀继续切削。

刨头在工作行程中,受到很大的工作阻力(在切削的前后个有一段约0.5H的空刀距离,见图)而空回行程中则没有切削阻力。

因此刨头在整个运动循环中受力变化是很大的,这就影响了主轴的匀速运转,故需安装飞轮来减小主轴的速度波动,以提高切削质量和减小电动机容量。

牛头刨床机构简图及其阻力曲线0.2设计数据运动分析数据导杆机构的运动分析n2lo2o4lo2Alo4BlBClo4s4xs6ys6r/minmm方案603801105400.25lo4B0.5lo4B24050导杆机构的动态静力分析数据导杆机构的动态静力分析G4G6PypJs4NmmKgm2方案2007007000801.1凸轮机构设计数据方案凸轮机构设计maxlo9Ds,ommo方案1512540751075飞轮转动惯量确定数据飞轮转动惯量的确定noZ1Zo”Z1Jo2Jo1Jo”Jor/minKgm2方案0.0514401020400.50.30.20.21.导杆机构的运动分析已知曲柄每分钟的转数n2,各构件的尺寸及重心位置,且刨头导路x-x位于导杆端点B所作圆弧高的平分线上(见图).要求做出机构的运动简图,用解析法和图解法求出方案中1+10和9位置的速度、加速度,并对结果进行误差分析。

1.1矢量方程图解法用CAD按一定的比例绘制机构位置机构简图及相应的速度和加速度多边形图,并量出个对应量进行对矢量方程的所求得的结果分析误差。

矢量方程图解法:

其中l2=lAO2,l4=lBO4,l5=lBC,vB=vB4=vB5,aB=aB4=aB5

(1)速度未知量矢量方程vA4的大小vB的大小vC的大小vA4=vA3+vA4A3方向:

大小:

?

l02A2?

影像法vB=vA4l4/lAO4vC=vB+vCB方向:

/导路大小:

?

vA4l4/lAO?

(2)加速度未知量矢量方程aA4的大小aB的大小aA4=anA4+atA4=aA3+akA4A3+arA4A3方向:

AO4aC的大小AO4AO2AB大小:

v2A4/lAO4?

l22223vA4A3?

影像法aB5=aB4=l4aA4/lao4,方向与aA4相同aC=aB5+anC5B5+atC5B5方向:

/导路BO4CBBC大小:

?

l4aA4/lao4v2C5B5/l5?

1.2矩阵法建立直角坐标系,标出各杆矢量及方位角。

其中共有四个未知量4,5,s4,sC.建立两个封闭矢量方程,为此需用两个封闭图形O2AO4及O4BCEO4,由此可得l6+l2=s4,l4+l5=l6+sC写成投影方程为S4cos4=l2cos2S4sin4=l6+l2sin2l4cos4+l5cos5-sE=0l4sin4+l5sin5=l6以上个式即可求得4、5、s4及sE四个运动变量。

其中l4、l5、l2、l6为已知量以上矢量方程式未知量代数式如下:

4=arctan(l2sin2+l6)/cos2l2l6=l24-(l2l4/l6)21/2/25=arcsin(sin4*l4-l6)/l5SE=l4cos4+l5cos5S4=cos2l2/cos4将上面投影式子分别对t求导,得S4cos4+S4(-sin4)4=-l2sin22S4sin4+S4cos44=-l2sin22其中,S4、4、为未知量,且由题目已知条件2=n/30=60/30=2=6.283rad/s将余下的式子对t求导,得-l4sin44-l5sin55=0l4cos44+l5cos55=0其中,5为未知量。

把其写成矩阵形式,运用MATLAB运算。

最后运动切削点C的速度vc、S4、5、4均可以得到。

把上面各式再对时间t二次求导,得到加速度列式:

S4cos4-S4sin44-S4sin44-S4(cos424+sin4a4)=-l2(cos222sin2a2)S4sin4+S4cos44+S4sin44+S4(-sin424+cos4a4)=-l2(sin222+cos2a2)-l4(24cos4+sin4a4)-l5(25cos5+sin5a5)=ac-l4(-24sin4+cos4a4)+l5(-25sin5+cos5a5)=0并写成矩阵形式,即得以下速度和加速度方程式:

=结果(m/s)解析法图解法误差相对误差vC-1+100.5990170.1654750.000057990.0000772128vC-90.4645590.7919770.00003.190.0000687045结果解析法图解法误差相对误差(m/s2)aC-1+103.5878853.4478110.0009250.0000826427aC-98.7667048.6011770.0010.00013505902.导杆机构的动态静力分析已知各构件的重量G(曲柄2、滑块3和连杆5的重量都可忽略不计),导杆4绕重心的转动惯量Js4及切削力P的变化规律(图1),及在导杆机构设计和运动分析中得出的机构尺寸,速度和加速度。

要求求方案第二位置各运动副中反作用力及曲柄上所需要的平均力矩。

先用图解法,再用虚位移验证所得结果。

图解法:

2.1杆组5-65-6组示力体已知G6,P,FI6=(G6/g)mC,lI6为R16对C的力臂,未知量平衡条件方程R45和R16的大小F=0G6+P+FI6+R45+R16=0l16MC=0G6xs6+PyP-R16l16-FI6yS6=0未知量结果R45的大小7236.7881NR16的大小910.1964Nl16的大小0.786987m2.2杆组3-4由以上求得R45,杆5是二力杆,所以R54=R45,杆4的角加速度4=atA4/lA4O4,惯性力偶矩MI4=JS44,惯性力FI4=(G/g)aB4/2,总惯性力FI4(=FI4)偏离质心S4的距离为h4=MI4/FI4(其对S4的方向为逆时针),h4为G4对O4的力臂,hI4为FI4对O4的力臂,h54为R54对O4的力臂,h23为R23对O4的力臂,未知量平衡条件方程R23的大小M=0G4h4+FI4hI4+R54h54-R23h23=0R14的大小F=0G4+FI4+R54+R23+R14=0未知量结果(N)R23的大小8773.038R14的大小2436.76022.3杆组1-2未知量平衡条件方程R12的大小F=0R32+R12=0Mb的大小M=0R32h32-Mb=0未知量图解结果虚位移结果误差率R12的大小8773.038N-Mb的大小550.95801Nm550.76643Nm0.0000000294652.4虚位移原理所有外力的功率和为0,NP+NI6+NG4+NI4+NM=0,NP=|P|vC|cos180,NI6=|FI6|vC|cos180,NG4=0.5|G4|vB|cos103.,NI4=|FI4|vI4|cos171.,NM=Mb2,把数据代入上式,得平衡力矩Mb=550.76643N.m,3.飞轮设计已知机器运转的速度不均匀系数,平衡力矩Mb,飞轮安装在曲柄轴上,驱动力矩Med为常数。

要求:

求方案飞轮转动惯量JF。

3.1等效阻力矩公式Mer=FVcos=|P|vc|cos180o|+0.5vB|G|cos,,其中在1,1/,2,3,4,5,6,7,7,8位置,=,在8,9,10,11,12位置,=180-。

在8,8,9,10,11,12,1位置P=0。

15个位置的等效阻力矩:

位置vc(m/s)4(rad/s)()Mer(Nm)10.044598-0.681139103.2967有切削力:

-421.06307没切削力:

-1.17324470.214087-0.90854776.7310有切削力:

-422.77953没切削力:

1.38679280075.17820100104.8218020.827684-0.612856103.0285-446.4966430.639-1.23625798.6781-713.0449840.589138-1.39626093.0033-835.5133950.184810-1.58995086.9253-833.4468260.652-1.65662681.2604-724.6670070.902492-0.63029476.9323-493.9705280.032435-0.21336275.17850.2929-0.4645591.04941877.5763-2.45988510-1.5967142.61508385.0311-2.25611-1.9348672.02702095.08221.87967312-0.5893381.209102.48212.000846方案装订线:

nO2=60r/minno=1440r/min则传动比为:

i=no/nO2=1440/60=24,20=(1500/24)*2*3.14/60=6.6rad/sm=10=2*pi=6.283rad/s=0.05max=m(1+/2)=2*pi*(1+0.025)=6.985908rad/smin=m(1-)/2=2*pi*(1-0.025)=6.126rad/s3.2等效驱动力矩由上面等效阻力矩作图(见附图),在同一个周期内,驱动力矩做功应等于阻力矩做功。

(Med-Mer)d=0用近似面积计算:

等效阻力矩线围成面积=7055.69001mm2,可求得等效驱动力矩:

2Med=7055.69001*8.0024*/90,Med=39.18652*8.0024=313.66667Nm,3.3求最大盈亏功最大盈亏功Wmax=(Med-Mer)d=斜线以上部分的总面积,用CAD量得斜线以上部分的总面积=3879.826mm2,根据比例尺,有Wmax=3879.826*4*/90=1083.9571(J)3.4原机构的等效转动惯量Je=Jo2+Jo1(no1/n2)2+Jo”(no”/n2)2+Jo(no/n2)2又nO2/nO=60/1440,nO/nO=dO/dO=300/100,nO/nO1=z1/zO=10/20,将以上各值带入(4-4)中:

Je=133.3kgm23.5求飞轮的转动惯量JFJF=Wmax900/n22-=1083.9571*900/602/2/0.05-133.3=415.08556kg*m23.6结果项目数据项目数据Wmax1083.9571J313.66667Nm133.3kgm2JF4.7308556kgm24.凸轮机构设计4.1推杆运动规律已知摆杆9为等加速等减速运动规律,其推程运动角,远休止角s,回程运动角,摆杆长度lo9D,最大摆角max,许用压力角凸轮与曲柄共轴。

要求确定方案凸轮的基本尺寸,选定滚子的半径,画出凸轮的实际廓线。

步骤:

1)根据从动件的运动规律,按照下列公式计算推程和回程的各个角位移。

等加速推程:

=2max2/o2,=4max/o2“=4max/o2等减速推程:

=max-2max(o-)2/o2,=4max(o-)/o2“=-4max(o-)/o2把推程角6等分,并列出对应的摆角:

表位置1234567()012.52537.55062.575()00.8333333.333337.500011.666614.1663315.0000d/dt00.8377581.675512.513271.675510.8377580等加速回程:

=max-2max2/,o2,=-4max/,o2“=-4max/o2等减速回程:

=2max(,o-)2/,o2,=-4max(,o-)/,o2装订线“=-4max(o-)/o2位置1234566()8597.5110122.5135147.5160()1514.166611.66667.50003.333330.8333330d/dt0-0.8377-1.6755-2.5132-1.67551-0.8377504.2凸轮基本尺寸设计用AutoCAD2004作图确定基圆的半径和中心距。

以摆杆长为半径,以摆动中心为圆心,以ma角为圆心角作圆弧。

自摆动中心作一系列辐射线按预定摆角分割ma,所对应的弧,得到相应的分割点。

在摆动中心相应辐射线上由各分割点分别向左或右截取各线段,线段所代表的实际长度就等于,截取方向根据D点速度方向顺着凸轮转向转过90o后所指的方向来确定。

然后过各线段的末点作与相应辐射线的法线的夹角成为(许用压力角)的直线,即一系列直线确定凸轮中心的安全区域,然后在安全中心确定凸轮中心,分别取相应的凸轮基圆半径和中心距。

4.3凸轮轮廓设计用AutoCAD2004进行绘制凸轮廓线:

作凸轮理论廓线和工作廓线:

在上图选最小基圆半径O2D作基圆,然后机架以中心距a为半径,以为圆心,以凸轮与初始位置的夹角的反转角为圆心作弧,凸轮不动。

对每一反转角,以摆杆长为半径以圆心作圆交于基圆的一点,连接交点与,再以列表

(1)

(2)对应的摆角为圆心角作弧,即弧线的端点为理论廓线的一点。

对每一反转角及其对应摆角重复上述操作。

连接各弧线端点得凸轮理论廓线。

然后选合适的磙子半径作圆心在理论廓线上的一系列磙子圆,作一系列磙子圆的包络线,即得工作廓线。

4.4理论廓线最小曲率半径三圆法确定理论廓线最小曲率半径:

在所得的凸轮廓线最弯曲处取一点为圆心作一小圆,再以圆和廓线相交的两点为圆心作两个同样大小的圆,分别得到与第一个圆相交的两个交点,再分别作过两交点的直线得两直线相交于一点,再以这交点为圆心,以两直线交点到第一个小圆的圆心的距离为半径作圆,即此圆的半径为凸轮理论廓线最小的曲率半径。

4.5列表项目数据(mm)r043.3lO2O9138.47min36.72rr9R134.3