水泥设备操作规程.docx

《水泥设备操作规程.docx》由会员分享,可在线阅读,更多相关《水泥设备操作规程.docx(26页珍藏版)》请在冰豆网上搜索。

水泥设备操作规程

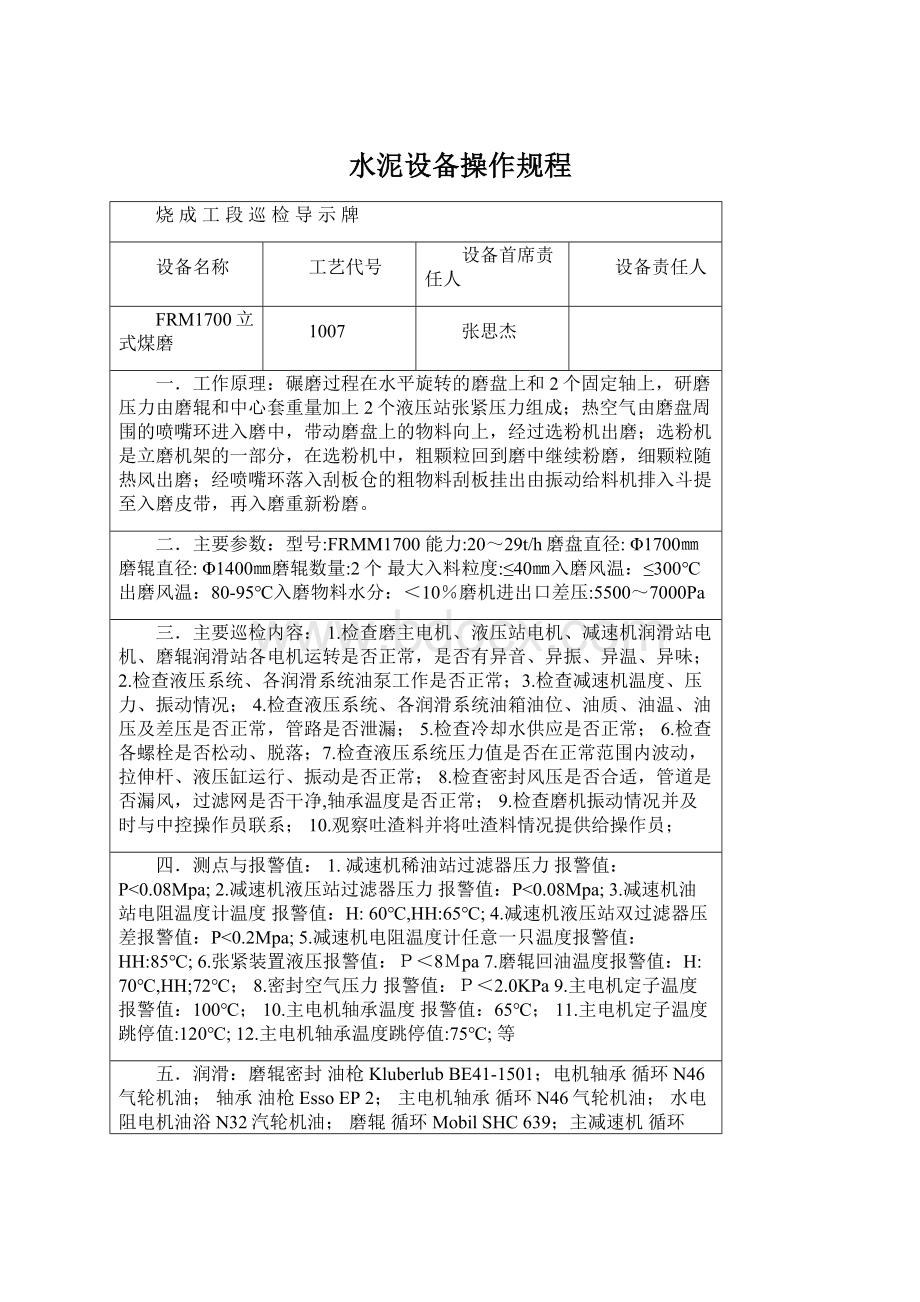

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

FRM1700立式煤磨

1007

张思杰

一.工作原理:

碾磨过程在水平旋转的磨盘上和2个固定轴上,研磨压力由磨辊和中心套重量加上2个液压站张紧压力组成;热空气由磨盘周围的喷嘴环进入磨中,带动磨盘上的物料向上,经过选粉机出磨;选粉机是立磨机架的一部分,在选粉机中,粗颗粒回到磨中继续粉磨,细颗粒随热风出磨;经喷嘴环落入刮板仓的粗物料刮板挂出由振动给料机排入斗提至入磨皮带,再入磨重新粉磨。

二.主要参数:

型号:

FRMM1700能力:

20~29t/h磨盘直径:

Φ1700㎜磨辊直径:

Φ1400㎜磨辊数量:

2个最大入料粒度:

≤40㎜入磨风温:

≤300℃出磨风温:

80-95℃入磨物料水分:

<10%磨机进出口差压:

5500~7000Pa

三.主要巡检内容:

1.检查磨主电机、液压站电机、减速机润滑站电机、磨辊润滑站各电机运转是否正常,是否有异音、异振、异温、异味;2.检查液压系统、各润滑系统油泵工作是否正常;3.检查减速机温度、压力、振动情况;4.检查液压系统、各润滑系统油箱油位、油质、油温、油压及差压是否正常,管路是否泄漏;5.检查冷却水供应是否正常;6.检查各螺栓是否松动、脱落;7.检查液压系统压力值是否在正常范围内波动,拉伸杆、液压缸运行、振动是否正常;8.检查密封风压是否合适,管道是否漏风,过滤网是否干净,轴承温度是否正常;9.检查磨机振动情况并及时与中控操作员联系;10.观察吐渣料并将吐渣料情况提供给操作员;

四.测点与报警值:

1.减速机稀油站过滤器压力报警值:

P<0.08Mpa;2.减速机液压站过滤器压力报警值:

P<0.08Mpa;3.减速机油站电阻温度计温度报警值:

H:

60℃,HH:

65℃;4.减速机液压站双过滤器压差报警值:

P<0.2Mpa;5.减速机电阻温度计任意一只温度报警值:

HH:

85℃;6.张紧装置液压报警值:

P<8Mpa7.磨辊回油温度报警值:

H:

70℃,HH;72℃;8.密封空气压力报警值:

P<2.0KPa9.主电机定子温度报警值:

100℃;10.主电机轴承温度报警值:

65℃;11.主电机定子温度跳停值:

120℃;12.主电机轴承温度跳停值:

75℃;等

五.润滑:

磨辊密封油枪KluberlubBE41-1501;电机轴承循环N46气轮机油;轴承油枪EssoEP2;主电机轴承循环N46气轮机油;水电阻电机油浴N32汽轮机油;磨辊循环MobilSHC639;主减速机循环EssoEP320;张紧装置油站油泵EssoNUTOH46;张紧油泵电机封入EssoEP3;张紧油缸耳座油枪EssoEP2;电机轴承油枪EssoEP3。

六.设备易磨损点:

导风锥、辊皮、选粉机静态叶片、喷口环导向叶片、磨辊及扭力杆护套等

七.注意事项:

严禁断料磨机运行,磨机首次运行必须进行布料填石英砂;

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

预热器

0606

一.工作原理:

物料从C1-C2风管上的喂料口进入预热器,随上升气流,风管内的物料被带入C1旋风筒;在旋风筒内物料被旋风收集,通过C1下料溜管进入C3-C2风管,下料管设有散料盒,力求物料均匀分布在上升气流中达到充分热交换的效果。

C4筒以上流程如上所述。

C4筒下料溜管分两路进入分解炉进行分解,分解后的料子进入C5分离收集最后入窑。

二.主要参数:

名称内径式直径D数量

1级旋风筒φmm2

2级旋风筒φmm1

3级旋风筒φmm1

4级旋风筒φmm1

三.主要巡检内容:

1.检查预热器各下料溜子翻板阀动作是否灵活,重锤是否松动或移位;2.检查人孔门、清扫孔是否漏风或跑灰;3.对烟道和缩口的结皮要定期清扫;4.观察系统是否正压,检查差压的变化,清堵孔是否堵塞,翻板阀是否动作,由此来判断预热器是否堵塞,并立即告之中控;5.检查空气炮的气源压力(≥0.6MPa)及转换开关是否正常,气源阀是否打开;6.观察预热器外壳体温度变化,看是否有局部耐火材料脱落现象。

四.测点与报警值:

预热器出口温度、压力;各级筒入口、出口温度;各级筒入口、出口压力

五.润滑:

翻板阀轴承油枪2#极压锂基脂;电动执行器油枪2#极压锂基脂

六.设备易磨损点:

翻板阀轴承、三次风管等

七.注意事项:

投料时现场岗位人员认真检查各级翻板阀,尤以三、四级翻板阀为重;

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

高温风机

06c08

一.工作原理:

通过电机旋转带动风机叶轮旋转,叶轮对气体动作使气体获得能量,气体在离心通风机中沿轴向进入叶轮,从径向离开叶轮。

风力的大小由液力耦合器调节。

二.主要参数

型号:

Y4-2X73No21F流量:

650000m3/h全压:

2500Pa正常工作温度:

130~150℃瞬时:

300℃允许进口含尘量70g/m3主电机型号YRkk560-6主电机转速992rpm主电机功率800kw主电机电压10000v

三.主要巡检内容:

1.检查供油系统油温、油压是否正常,系统是否泄漏;2.检查风机、电机运转是否平稳,声音、振动是否在正常范围内;3.检查轴承温度是否正常,冷却水流量是否正常;4.挡板开度与中控指示是否一致;5.检查各地脚螺栓、连接螺栓是否松动、脱落。

四.测点与报警值:

高温风机定位端轴承振动、高温风机自由端轴承振动、高温风机入口、出口气体压力、高温风机电机相定子温度;高温风机电机前、后轴承温度;高温风机前、后轴承温度等

五.润滑:

风机轴承循环N46汽轮机油;电动执行器油浴N150工业齿轮油;主电机轴承油枪二硫化钼;;风机轴承循环N46汽轮机油

六.设备易磨损点:

电机炭刷,过滤器油封、垫圈等

七.注意事项:

开停风机需先关闭入口挡板

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

分解炉

0607-4

一.工作原理:

TDF炉分为主燃区和后燃区。

在主燃区里,气流以底部缩口首次喷腾为主,在三次风管入口处伴有较强的涡流和回流,使物料在气流中分散并被燃料加热;在后燃区内,气流经中部缩口产生二次喷腾和炉顶效应,为物料的反应提供反应环境和时间,完成碳酸钙的分解反应。

二.主要参数:

设备名称:

TDF双喷腾型内径:

ф5260mm高:

33036mm

三.主要巡检内容:

1.检查本系统是否跑灰和漏灰;2.检查分解炉喷煤管工作是否正常,管道是否漏气;

3.检查分解炉出口翻板阀动作情况是否正常;4.检查分解炉各差压是否正常,入口结皮情况,根据需要进行清扫。

5.检查分解炉炉壁温度是否正常。

四.测点与报警值:

分解炉出口压力、分解炉三次风温度、分解炉三次风阀门开度、分解炉出口温度、分解炉缩口温度

五.润滑:

六.设备易磨损点:

燃烧器、三次风管入口、导流板等

七.注意事项:

1.分解炉窑尽量避免煤粉不完全燃烧造成四级筒和窑尾结皮;

2.稳定热工制度,保持系统的稳定生产,保护耐火材料。

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

窑

0701

一.工作原理:

窑由筒体、传动装置、托轮、轮带、液压挡轮、内衬、密封装置等组成,筒体外面装有轮带,托轮支撑着三个轮带;电机通过减速机,大、小齿轮带动窑转动;液压挡轮控制窑的下窜。

窑内砌筑有耐火材料,用于保护筒体和减少热损失,窑筒体倾斜(3.5%)放置,便于物料向前运动。

二.主要参数:

规格:

Ø4.3×64m能力:

2500t/d筒体斜度:

3.5%(正弦)主传转速:

0.437~4.37r/min冷却水用量:

3×4m3/min辅传动转速:

7.93r/h支座数量:

3附:

窑头双柔复合板密封窑尾气缸压紧端面密封,用气量1m3/h

三.主要巡检内容:

1检查轮带与托轮,使其在整个高度上接触均匀;2确认大小齿轮运转平稳无异音,无振动冲击;3主电机运行无异音、异味、无振动,碳刷有无打火现象,各轮带及主电机冷却风机运行正常,主电机冷却风机过滤网是否堵塞;4系统无漏水、漏油、冒灰等现象;5各轴承温升无异常,油温温升无异常;6各地脚螺栓、连接螺栓无松动,是否产生振动和摆动;7各处耐火材料是否正常,有无破损和脱落;8主减速机润滑情况正常;9检查大小齿轮面,轴向摆动情况,大齿轮的径向轴向摆动情况;10轮带与垫板之间间隙是否正常,有无异常响声,挡板、挡环是否有效,并测量轮带滑移量;11.检查托轮与液压挡轮润滑是否正常。

四.测点与报警值:

托轮轴承温度、窑头压力、窑尾压力等

五.润滑:

托轮轴油浴托轮专用油;开式齿轮油浴M320开式齿轮油;轮带内表面喷涂威力霸轮带油;窑尾密封盘油枪2#极压锂基脂;小齿轮轴油枪2#极压锂基脂;轴颈密封油枪2#极压锂基脂;托轮表面固定石棉瓦

六.设备易磨损点:

窑尾密封石墨块、窑头密封等

七.注意事项:

窑主电机启动时,窑速应设在最低值;停窑检修时应尽量转空窑内物料。

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

液压挡轮

0701-1

一.工作原理:

在窑启动时,接通油泵电动机,经滤油器从油箱吸油,经单向阀,截止阀,蓄能器将油送至油缸。

在压力油作用下油缸活塞推动挡轮使窑体向上移动。

当窑上移到一定位置时,油泵停止工作,通过电磁阀、换向阀,窑靠自重使油缸中的压力油排回油缸,如此往复。

二.主要参数:

规格TBY-12A额定压力:

11.77MPa系统最大流量:

1.54L/min――

电机功率:

0.18kw转速:

1400rpm

三.主要巡检内容:

1.泵的油量是否稳定,油压波动范围是否正常(±10bar);2.检查轮带与挡轮间的接触和磨损是否均匀,有无受力过大和出现表面损伤等情况;3.工作泵的噪音及各部异音是否过大,气缸活塞行程是否达到规定值;4.检查各点油温是否正常;5.检查油箱的油位,使之经常保持在规定的油量内,注意工作油的透明度,以及油的起泡状况;6.各限位开关的动作是否准确、灵敏;7.检查各部位是否有渗、漏油现象。

8.检查石墨润滑装置;

四.测点与报警值:

油站油温、油压等。

五.润滑:

油泵油浴N460重负荷工业齿轮油;液压站油浴N46抗磨液压油;执行装置油浴N150工业齿轮油

六.设备易磨损点:

密封垫圈等

七.注意事项:

1..窑停时不能开液压挡轮油泵;

2.温超过70℃时,应采取降温措施

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

燃烧器

0802

一.工作原理:

TC型四通道喷煤管的喷嘴部分分为轴流风、旋流风、中心风、煤风四个风道在煤粉管的中部和尾部设有内、外风及煤风出口面积可调的调整装置中心风道位于燃烧器的最内层,煤粉风道位于中心风道的外层,煤粉风道外为环流风道,其头部装有旋流装置通过改变出口风速从而改变火焰形状。

二.主要参数:

型号:

HP2.0×C正常喂料量:

8.2t/h喂煤量:

MIN6t/h喂煤量:

MAX12t/h移动距离:

8000mm一次风比例:

10.3%。

三.主要巡检内容:

1.检查耐火浇注料是否烧损;2.及时清扫燃烧器上的附着积料,以保证正常火焰;

3.及时看火,根据火焰形状、煤粉质量、熟料质量及时调整内外流通道,使得火焰长度适当,保证良好的燃烧条件;4.确认系统有无漏风、漏煤现象。

四.测点与报警值:

内风压力、外风压力等

五.润滑:

水平调整机构油枪2#极压锂基脂;减速机油浴N150工业齿轮油;行走轮轴承油枪2#极压锂基脂;(点火油泵)电机轴承封入3#极压锂基脂

六.设备易磨损点:

煤粉风管、喷嘴部分、油枪雾化片等

七.注意事项:

1.开始喷煤时应控制在1t/h以下,防止不完全燃烧,喷煤时窑门前禁止站人,以防正压热气伤人;2.随着喷煤量的加大,应适当降低辅助燃烧器的喷油量,以降低成本;

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

篦式冷却机

0805

一.工作原理:

熟料从窑口卸到篦床上,在往复推动的篦板推送下,沿篦床全长分布开,形成一定厚度的料层,冷却风从料床下面往上吹入料层,渗透扩散对热熟料进行冷却。

冷却后的部分小颗粒熟料经过篦缝及篦孔落入集灰斗被拉链机输送至熟料库中,小块熟料经过栅筛与大块熟料经过破碎机破碎后一同汇入斜拉链中。

二.主要参数:

型号:

LBF2800(W8-L10-L11)生产能力:

2800t/d篦床面积:

67.98m2 入料温度:

1370℃出料温度:

65℃+环境温度出料粒度:

≤25mm二次风温度:

1000℃三次风温度:

950℃废气温度:

210~320℃

三.主要巡检内容:

1.注意观察篦床上物料分布是否均匀,空气室漏料多少、漏料颗粒大小。

出篦冷机熟料颜色并由此判断冷却风量是否合适及篦板是否破裂;2.观察篦板上熟料厚度并由此判断篦冷机速度是否合适;3.当窑掉窑皮时,除了进行第一条检查外,还要注意大的料球能否进入熟料破碎机;4.观察篦冷机壳体油漆脱落及颜色由此来判断耐火材料烧损情况;5.检查灰斗是否漏料、电动阀动作是否按规定运行,动作是否灵活;6.当篦床跳闸后及时与有关人员联系;7.检查风室活动梁工作情况;8.检查风室是否堵塞。

四.测点与报警值:

篦冷机风机轴承温度;冷却机各室篦下压力;篦冷机风机出口压力;冷却机篦板温度;篦冷机风机电流;篦冷机风门开度等

五.润滑:

油泵齿轮箱油浴N460重负荷工业齿轮油;集中润滑系统各加油点油泵1#极压锂基脂

六.设备易磨损点:

盲板、篦板、耐火衬、液压缸等

七.注意事项:

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

篦冷机液压传动装置

0805-1

一.工作原理:

液压泵将高压油打入液压缸的左腔或右腔,推动液压缸的活塞作往复运动,液压缸通过传动轴将动力传递给活动框架,从而实现活动篦板的往复运动。

二.主要参数:

电机台数:

4台(其中一台备用)驱动方式:

液压传动

控制系统:

根据篦冷机空气室压力进行控制

三.主要巡检内容:

1.检查有无不正常的工作噪音,泵的过大工作噪音可能是磨损或混入空气所致;2.检查油箱的油位,观察泡沫形成情况;3.检查液压轴承供润滑脂是否正常;4.检查液压缸动作是否正常,工作油温超过60℃时,应采取必要的措施(液压泵站通风、油冷却效果、油箱温度传感器等检查);5.正常运行时,要确保无一截止阀处于关闭状态,否则篦床只有一个液压缸具有压力、从而引起篦床倾斜运行,损坏冷却机机械部位;6.检查液压泵工作压力波动;7.检查液压部件和液压管网,有无发生泄漏。

四.测点与报警值:

篦冷机传动电机电流、三段篦床压力、篦板驱动行程等

五.润滑:

电动加油泵油浴1#极压锂基脂;液压系统电机轴承油枪3#极压锂基脂;

篦床驱动液压系统油浴N46抗磨液压油

六.设备易磨损点:

行程开关、感应块支架、液压油缸油封等

七.注意事项:

注意液压传动的给定值与反馈值的协调一致性。

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

一次风机

2527

一.工作原理:

由电机带动罗茨风机的回转部件,回转部件由两个断面几何形状为“∞”形转子组成。

依靠主动轴上的齿轮,使两转子等速相对旋转,完成吸气、压气和排气过程。

二.主要参数:

型号ARF300升压:

25.0KPa进气温度:

<40℃电机功率:

kw机转速:

1780rpm流量:

91.6m3/h带联传动

三.主要巡检内容:

1.检查电机运转是否平稳,是否有异音、异振、异温、异味;2.检查轴承温度、油量、冷却水是否正常;3.检查风机运转是否平稳,是否有异音、异振;4.检查出口风管是否因开裂而导致漏风;5.检查各人孔门是否密封好;6.检查螺栓是否松动、脱落;7.检查皮带是否打滑、跑偏。

四.测点与报警值:

一次风机出口压力;一次风机速度反馈;一次风机电流等

五.润滑:

主油箱油浴N68防锈汽轮机油电机轴承油枪3#极压锂基脂

六.设备易磨损点:

止动垫圈、轴承座密封、活塞环、“O”型密封圈70X3.1、三角皮带等

七.注意事项:

开机前打开排气阀

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

窑头电收尘

2537

一.工作原理:

高温废气经过电收尘的分布板进入电场,在高压直流电场作用下使粉尘荷电,吸附在电场的阳极板上,再通过振打使收集的粉尘落入灰斗中达到收尘效果。

二.主要参数:

型号JDW22/12.5/4×8/0.4规格:

12.5/4×8/0.4风量:

330000m3/h压力损失<300Pa工作压力:

-4000P电场断面积:

128m2电场有效高度:

12.5m电场长度:

16m入口温度:

220℃~250℃最大瞬时气温:

350℃同极间距:

450mm电场风速:

0.72m/s含尘浓度:

入口≤50g/Nm3出口≤30mg/Nm3

三.主要巡检内容:

1.根据电流表、电压表指示来判断收尘器的工作状况;2.检查各人孔门、检修门及法兰的密封状况是否漏风;3.各运转部件的检查及润滑;4.定期检查积灰斗内的积灰状况,有无结块和过载;5.检查振打装置是否处于正常状态,振打强度,周期是否合理,如有异常应重新调整;6.观察烟囱的排烟情况来判断收尘效果;

四.测点与报警值:

电场电流、电压等

五.润滑:

摆线针轮减速机油浴1#极压锂基脂;振打传动轴承手涂2#极压锂基脂

振打轴承座油枪2#极压锂基脂;整流器油浴25#变压器油;阴极振打杆淋油废油

六.设备易磨损点:

导流板、分布板、阻流板、绝缘瓷瓶等

七.注意事项:

电收尘停止荷电后,振打装置应继续运行3-4小时,待收尘器内粉尘全部送出后再停止,并防止集料、堵料;振打和输送装置停止后,再停加热器;进入电收尘前检查确认电路、电源装置处于断开位置,并在显要位置挂上“严禁合闸”或“有人作业“的字牌,将电场高压线路接地后再进入电收尘内部检查。

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

槽式输送机

823

一.工作原理:

电动机通过传动装置带动链轮作低速旋转,裙板机中运行结构由连成封闭环路的高强度输送链和固定在每个链节上具有波浪型底板的金属输送槽相连接,交迭地组成连续的输送回路,由内链节输送槽两端的辊轮支承在导轨上。

当物料从机尾的进料口进入时,通过驱动链轮和输送链咬合牵引运行机构低速运行,将物料运到前部的卸料口卸出,从而实现物料输送的目的。

二.主要参数:

型号:

SDB800×61.43m(水平投影)倾角:

45°斗宽:

800mm料斗边高:

300mm斗速:

0.26m/s输送量:

125t/h(最大:

160t/h)水平投影:

61.43m提升高度:

40.92m输送物料:

熟料容重:

1.45t/m3物料粒度≤30mm物料水分<1%物料温度<100℃驱动装置右装

三.主要巡检内容:

1.观察设备运转是否平稳,托辊销有无脱落,托辊与轨道有无漏料,接触良好;2.检查电机、减速机油质、油量,轴承的温度,监听有无异音、异振;3.如窑内有块料垮落时,应注意输送机上熟料的颜色及粒度观察是否有火砖剥落;4.输送系统或冷却机篦板跳闸的恢复过程中应注意裙板上料层厚度的变化,并与中控联系;5.检查液压轴节是否漏油;6.停机中的注意事项,应输送完裙板机上的物料后方可停机。

7.板链犁淋油是否正常;8.裙板是否变形。

四.测点与报警值:

电机电流、板链速度等

五.润滑:

减速机油浴320;液力偶合器油浴EssoH32;头部轴承油枪二硫化钼;尾部轴承油枪二硫化钼2;滚轮轴承油枪二硫化钼;尾部导轨拉杆涂抹2#极压锂基脂;输送链条淋油清洁油;电机轴承油枪EssoEP3

六.设备易磨损点:

导轨、行走轮等

七.注意事项:

裙板淋油要适中,不能过多,也不能过少。

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

煤磨袋收尘

1001

一.工作原理:

当含煤粉的烟气由进风口进入灰斗后,一部分粉尘由于惯性碰撞、自然沉降的原因落入灰斗,大部分粉尘随上升气流进入滤室,经滤袋过滤后粉尘被阻流在滤袋外面,净化后的烟气经由滤袋内部进入箱体再由阀板孔、出风口排入大气,达到收尘的目的。

随着滤袋的粉尘不断增加,当达到预先设定值时,清灰控制器发出信号提升阀将阀板关闭,然后电磁脉冲阀以及短的时间喷吹箱体,使滤袋上的粉尘掉入灰斗。

二.主要参数:

型号:

DMC-80A(M)处理风量:

6000m3/h总过滤面积:

68m2过滤风速:

1.2m/mi滤袋总数80条收尘器阻力:

1470~1770Pa承受负压:

<5000Pa进口气体含尘浓度:

≤100g/Nm3出口气体含尘浓度:

≤30mg/Nm3清灰压缩空气压力:

(5~7)×105Pa耗气量:

0.24m3/min气体温度:

<130℃

三.主要巡检内容:

1.检查压缩空气压力是否正常,各气源闸阀是否打开;及时排放水分离器内的水;2.依据各收尘点的收尘情况,合理调节各收尘点的挡板开度;3.检查排风机出口气体含尘量、判断布袋有无损坏;4.根据声音判断提升阀(或脉冲阀)工作状况;5.根据差压判断收尘袋状况,并根据需要合理调整脉冲清吹周期;6.检查各盖板、人孔门密封状况;7.检查集灰斗内是否积灰,判断出积灰原因,并加以处理;8.检查灰斗温度是否正常;9.检查各螺栓紧固状况;10.根据润滑卡片,添加油雾化器内的油;11.检查喷吹管是否漏气。

四.测点与报警值:

煤磨收尘器出口、入口气体温度;煤磨收尘器灰斗内煤粉温度

五.润滑:

分格轮减速机油浴N150工业齿轮油;手动平板阀门丝杆涂抹2#极压锂基脂

六.设备易磨损点:

滤袋、分格轮轴承、油雾器等

七.注意事项:

袋收尘压差

烧成工段巡检导示牌

设备名称

工艺代号

设备首席责任人

设备责任人

原煤堆取料机

2204

一.工作原理:

取料机主要由主梁,料耙系统,刮板系统及端梁构成。

主梁的一端连接于中柱下面外部的转台上,另一端连接在行走端梁上;主梁在双行走驱动装置驱动下可绕中柱在行走轨道上旋转行走。

物料经料耙(液压驱动)均匀的将原煤拨动使之下落到取料面的底部,被连续不断运行的刮板运走,直至将物料刮入中心下料斗下面的胶带机上输出。

二.主要参数:

型号:

DCX200/14.2堆料能力:

200t/h输送物料:

原煤粒度:

≤25mm轨距:

4m轨道型号:

43kg/m型号QQB100/21取料能力:

100t/h输送物料:

原煤桥跨距:

21m钢轨型号:

43kg/m

三.主要巡检内容:

1.检查各电机、减速机是否有异音、异味、异振、异温;2.检查刮板运转是否平稳、张紧适中,刮板、防偏轮是否牢固;3.检查耙车运转是否平稳,耙架与料面接触是否合适;4