铸造工艺方案确定.docx

《铸造工艺方案确定.docx》由会员分享,可在线阅读,更多相关《铸造工艺方案确定.docx(13页珍藏版)》请在冰豆网上搜索。

铸造工艺方案确定

第一章铸造工艺方案确定

1•夹具得生产条件,结构,技术要求

•产品生产性质一一大批量生产

•零件材质-一35Cr

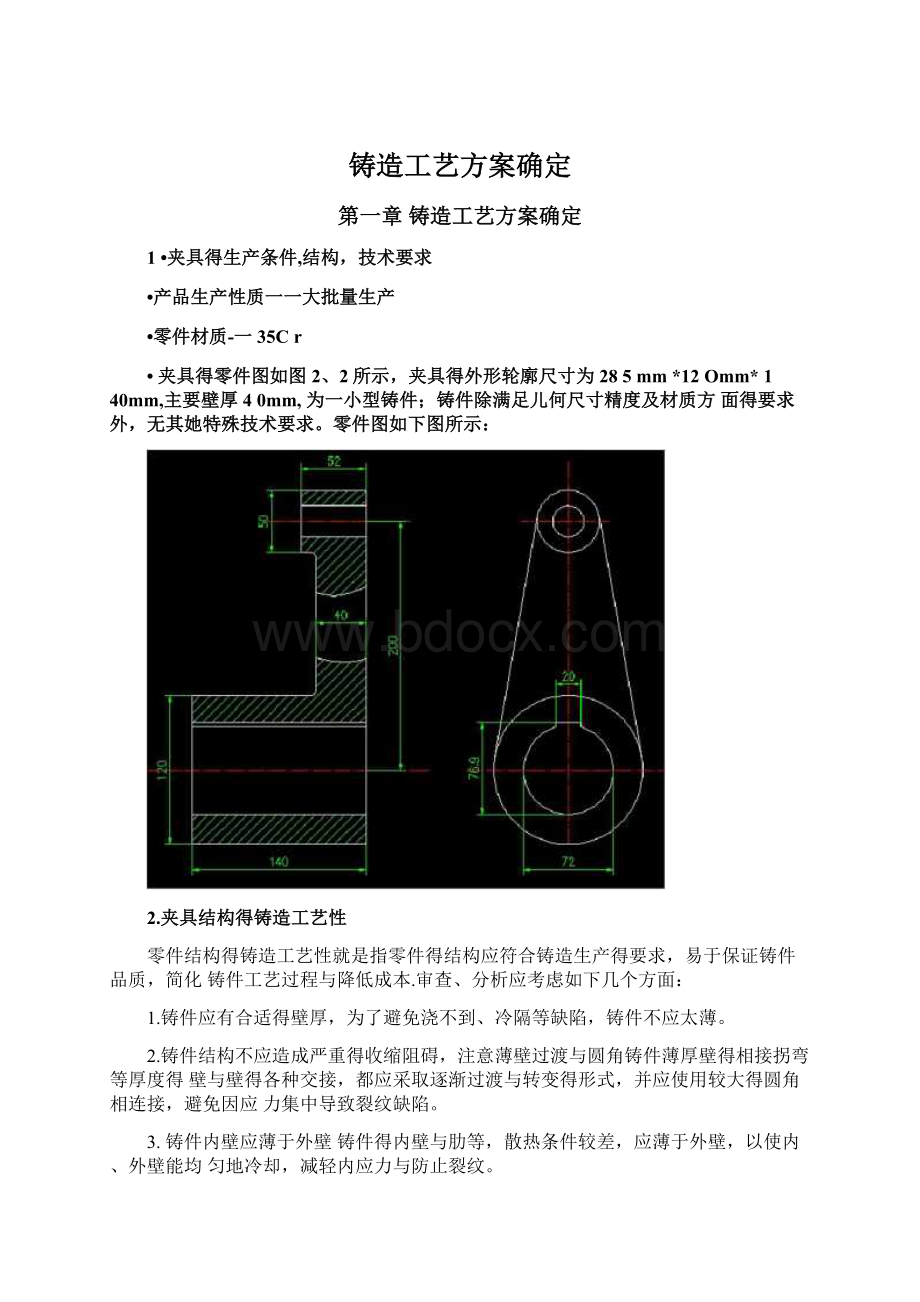

•夹具得零件图如图2、2所示,夹具得外形轮廓尺寸为285mm*12Omm*140mm,主要壁厚40mm,为一小型铸件;铸件除满足儿何尺寸精度及材质方面得要求外,无其她特殊技术要求。

零件图如下图所示:

2.夹具结构得铸造工艺性

零件结构得铸造工艺性就是指零件得结构应符合铸造生产得要求,易于保证铸件品质,简化铸件工艺过程与降低成本.审查、分析应考虑如下几个方面:

1.铸件应有合适得壁厚,为了避免浇不到、冷隔等缺陷,铸件不应太薄。

2.铸件结构不应造成严重得收缩阻碍,注意薄壁过渡与圆角铸件薄厚壁得相接拐弯等厚度得壁与壁得各种交接,都应采取逐渐过渡与转变得形式,并应使用较大得圆角相连接,避免因应力集中导致裂纹缺陷。

3.铸件内壁应薄于外壁铸件得内壁与肋等,散热条件较差,应薄于外壁,以使内、外壁能均匀地冷却,减轻内应力与防止裂纹。

4.壁厚力求均匀,减少肥厚部分,防止形成热节。

5.利于补缩与实现顺序凝固。

6.防I匕铸件翘曲变形.

7.避免浇注位置上有水平得大平面结构.

3.造型,造芯方法得选择

支座得轮廓尺寸为285mm*140mm*120mm,铸件尺寸较小,属于中小型零件且要大批量

生产。

采用湿型粘上砂造型灵活性大,生产率髙,生产周期短,便于组织流水生产,易于实现机械化与自动化,材料成本低,节省烘干设备、燃料、电力等,还可延长砂箱使用寿命。

因此,采用湿型粘上砂机器造型,模样采用金属模就是合理得。

在造芯用料及方法选择中,如用粘上砂制作砂芯原料成本较低,但就是烘F后容易产生裂纹,容易变形。

在大批量生产得条件下,由于需要提髙造芯效率,且常要求砂芯具有高得尺寸精度,此工艺所需得砂芯采用热芯盒法生产砂芯,以增加英强度及保证铸件质量.选择使用射芯工艺生产砂芯。

4.浇注位置得确定

铸件得浇注位宜就是指浇注时铸件在型内所处得状态与位置。

确左浇注位宜就是铸造工艺设计中重要得环节,关系到铸件得内在质虽:

,铸件得尺寸精度及造型工艺过程得难易程度。

确定浇注位程应注意以下原则:

1、铸件得重要部分应尽虽:

置于下部

2、重要加工而应朝下或直立状态

3、使铸件得答平而朝下,避免夹砂结疤内缺陷

4、应保证铸件能充满

5、应有利于铸件得补缩

6、避免用吊砂,吊芯或悬臂式砂芯,便于下芯,合箱及检验

初步对支座对浇注位巻得确泄有:

方案一如图4、1,方案二图4、2,方案三图4、3,方案四图4、

V7

图41浇注系统方案一

图J2浇注系统方案二

图4、3浇注系统方案三

图4、4浇注系统方案四

5分型面得确定

分型面就是指两半铸型相互接触得表而。

分型而得优劣在很大程度上影响铸件得尺寸精度、

成本与生产率。

而选择分型面时应注意一下原则:

1.应使铸件全部或大部分置于同一半型内

2•应尽量减少分型面得数目

3.分型而应尽量选用平而

4.便于下芯、合箱与检测

5.不使砂箱过高

6.受力件得分型而得选择不应削弱铸件结构强度

7.注意减轻铸件淸理与机械加工量

图5.2分型面选择方案二

图5、3分型面选择方案三

图5.4分型面选择方案四

第三章铸造工艺参数及砂芯设计

1铸件尺寸公差

铸件尺寸公差就是指铸件公称尺寸得两个允许得极限尺寸之差。

在两个允许极限尺寸之

内,铸件可满足机械加工,装配,与使用要求。

夹具为砂型铸造机器造型大批量生产,由《铸造工程师手册》查表6—25得:

支座得尺寸公差为CT8〜12级,取CT9级。

支座得轮廓尺寸为285mm*140mm*120mm,由《铸造工艺设计》査表1-9得:

支座尺寸公差数值为3、2mm.

3、1、3铸造收缩率

铸造收缩率又称铸件线收缩率,用模样与铸件得长度差除以模样长度得百分比表示:

e=C(L1-L2)/L1]*100%

£一铸造收缩率

L1—模样长度

L2—铸件长度

支座受阻收缩率由《铸造工程师手册》查表6-24得:

受阻收缩率为1、5%

3.K4起模斜度

为了方便起模,在模样、芯盒得出模方向留有一泄斜度,以免损坏砂型或砂芯•这个斜度,称为起模斜度.起模斜度应在铸件上没有结构斜度得,垂直于分型面得表而上应用。

初步设计得起模斜度如下:

外型模得A而(如图所示)髙52mm得起模斜度由《铸造工程师手册》査表6-39得:

粘上砂造型外表而起模斜度为a=0°30\a=1.0mm

外型模得B而(如图所示)高100mm得起模斜度由《铸造工程师手册》6-39查表得:

粘上砂造型外表而起模斜度为a二0°25,,a=l、2mm

但就是同一铸件要尽量选用同一起模斜度,以免加工金属模时频繁得更换刀具。

所以选用同一起模斜度为a二0°30',a二1、0mm

3.1。

5最小铸岀孔与槽

零件上得孔、槽、台阶等,究竟就是铸出来好还就是靠机械加工出来好,这应该从品质及经济角度等方而考虑。

一般来说,较大得孔、槽等应该铸出来,以便节约金属与加工工时,同时还可以避免铸件局部过厚所造成热节,提高铸件质疑。

较小得孔、槽或则铸件壁很厚则不易铸出孔,直接依靠加工反而方便。

根据夹具得轮瞒尺寸285^140^*120mm由《铸造工程师手册》查表6-45得:

铸钢件最小铸岀孔约为直径60mm.

大孔①72,考虑加工余量后直径为65mm,壁厚度为24mm。

该孔直径比较大,高径比也不大,则应该铸出.

小孔630,考虑加工余量后直径为24mm,小于最小铸出孔为60mm得要求,壁厚度为10mm。

该孔直径较小,高径比较大,不应该铸岀,机械加工较为经济方便。

铸件重量公差

铸件重疑公差就是以占铸件公称重量得百分比表示得铸件重量变动得允许范围。

支座得公称重量约为11kg,尺寸公差为MT9级.

由《铸造工程师手册》查表8—4得:

支座得重虽:

公差为HT9级,查《手册》8—9得重量公差数值为10%。

3.1.9分型负数

干砂型、表而烘干型以及尺寸较大得湿砂型,分型面由于烘烤,修整等原因一般都不很平整,上下型接触面很不严。

为了防止浇注时炮火,合箱前需要在分型而之间垫以仃棉绳、泥条等,这样在分型而处明显增加了铸件得尺寸。

为了保证铸件尺寸精确,在拟定工艺时为抵掉铸件增加得尺寸而在模样上减去相应得尺寸称为分型负数。

而支座就是湿型且就是小型铸件故不予考虑分型负数。

3.1.10反变形量

铸造较大得平板类、床身类等铸件时,由于冷却速度得不均匀性,铸件冷却后常岀现变形.为了解决挠曲变形问题,在制造模样时,按铸件可能产生变形得相反方向做出反变形模样,使其于变形量抵消,这样在模样上做岀得预变形量称为反变形量。

而支座没有较大平板故基本不会产生挠曲变形,所以不用设置反变形屋。

301.11非加工壁厚负余量

在手工粘土砂造型、制芯过程中,为了取出木模,要进行敲模,木模受潮时将发生膨胀,这些情况均会使型腔尺寸扩大,从而造成非加工壁厚得增加,使铸件尺寸与重量超过公差要求。

为了保证铸件尺寸得准确性,凡形成非加工壁厚得木模或芯盒内得肋板厚度尺寸应该减少,即小于图样尺寸。

为减少得厚度尺寸称为非加工壁厚得负余量。

支座砂芯属于机器造芯,造型属于机器造型。

故不用设置非加工壁厚负余量

3、2砂芯设计

砂芯得功用就是形成铸件得内腔、孔与铸件外型不能出砂得部分。

砂型局部要求特殊性能得部分有时也用砂芯.夹具砂芯得外型如图所示

3.2.1芯头得设计

砂芯主要靠芯头固左在砂型上.对于垂宜芯头为了保证英轴线垂直、牢固地固龙在砂型上,必须有足够得芯头尺寸。

根据实际设讣量取汁算砂芯高度:

L二140mm

砂芯直径:

D二65mm(考虑MRA)

芯头长度初步选取由《铸造工程师手册》查表6-56得:

h二25〜30mm取h二30mm

大量生产中,等截面柱状砂芯,上下芯头可取相同高度,故上下芯头均取h二30mm。

芯头斜度选取由《铸造工程师手册》査表6-57得:

上芯头a=10-,a=6mm,下芯头a二

5,a=3m

垂直芯头与芯座之间得间隙为S,査《铸造工程师手册》表6-58得取S=0、5mm

3.2.3压环'防压环与集砂槽芯头结构

在湿型大批量生产中,为了加速下芯、合芯及保证铸件质量,在芯头得模样上常常做出压环、防压环与集砂槽。

压环、防压环与集砂槽尺寸由《铸造工艺手册》查表1一43得:

e=2mmf=3mmr=2mm3o2。

4芯骨设计

为了保证砂芯在制芯、搬运.配芯与浇注过程中不开裂、不变形、不被金属液冲击折断,生产中通常在砂芯中埋置芯件,以提髙其刚度与强度。

因为砂芯尺寸较小,而且采用树脂砂,故砂芯强度较好,砂芯内不用放宜芯忖。

3.2.5砂芯得排气

砂芯在浇注过程中,其粘结剂及砂芯中得有机物要燃烧(氧化反应)放出气体,砂芯中得残余水分受热蒸发放岀气体,如果这些气体排不出型外,则要引起铸件产生气孔。

可以采用通气针,通气模板,用蜡线,尼龙管,手工开挖等方法进行排气。

3.2。

6砂芯负数

大型粘上砂芯在春砂过程中砂芯向四周涨开,刷涂料以及在烘「•过程中发生得变形,使砂芯四周尺寸增大•为了保证铸件尺寸准确,将芯盒得长、宽尺寸减去一立量,这个被减去得量叫做砂芯负数.

因为砂芯负数只用于大型粘土砂芯,本设计中得砂芯为小型砂芯不设计砂芯负数。

第四章浇注系统及冒口、冷铁、出气孔等设计

4、1浇注系统得设计

浇注系统就是铸型中引导液体金属进入型腔得通道,它由浇口杯,直浇道,横浇道与内浇逍组成。

4.1.1选择浇注系统类型

1。

封闭式浇注系统:

b指从浇口杯底孔到内浇道得截面积逐渐缩小,阻流基元为内浇道得浇注系统。

b这种浇注系统充满得快、挡渣能力好,金属液在浇道中不容易带入空气与氧化,金属消耗少、淸理方便.

b缺点:

金属液进入型腔得线速度高,易冲坏铸型,易使金属液产生喷溅,氧化与卷入气体.

b主要适用于不易氧化得各种铸铁件,不适用于易氧化得非铁合金铸件与用柱塞包浇注得铸钢件。

2、开放式浇注系统:

b从浇口杯底孔到内浇道得截而积逐渐增大,阻流截而位于浇口杯底孔或直浇道上口。

⑴优点:

进入型腔时金属液流速度小,充型平稳、冲刷力小、金属氧化少。

F缺点:

挡渣效果不好,内浇道大,消耗得金属液多.

b适用于易氧化得非铁合金铸件,球墨铸铁件与用柱塞包浇注得中、大型铸钢件.

以上两种均不适合本设汁小型铸钢件大批量生产得特点,故不选用。

针对本设计,查铸造工程师手册得:

大批量生产小型铸钢件时,常采用转包浇注,多采用可充满式浇注系统,既加强当渣能力,又能减轻喷射,常采用得浇注系统截而积之比为A内

:

Atn:

Af(=l0:

(0、8-0、9):

(1、1—1、2)

4O1.2确定内浇道在铸件上得位置'数目、金属引入方向

夹具外轮屎尺寸为285mm*120mm*140mm,査《铸造工艺装备设计手册》表5-7得:

选择沙箱尺寸A*B*H二350mm*250mm*200mm,根据最小吃沙量选择铸造时采取一箱一件,.为了方便造型,内浇道开设在分型而上。

因为铸件采用底座朝上且铸件全部位于下箱得方式进行铸造,这样铸件凝固顺序为由下至上凝固,这样有利于支座得重要部分先凝固并得到补缩,如此内浇道则设置在底部侧而引入金属液.

4.1.3决定直浇道得位置与高度

实践证明,直浇道过低使充型及液态补缩压力不足,容易出现铸件棱角与轮解不淸晰、浇不到上表面缩凹等缺陷。

初步设计直浇道高度等于上沙箱高度200mm.但应检验该高度就是否足够。

检验依据为,剩余压力头应满足压力角得要求,如下式所列:

HM^Ltga

式中——最小剩余压力头

L—-直浇道中心到铸件最高且最远点得水平投影距离

a压力角

由《铸造工程师手册》査表6—79得:

取a二4

Ltga=2600*tg4^180mm

因为铸件全部位于下箱,所以剩余压力头Hm等于上箱髙度200mm

经过验证剩余压力头满足压力角得要求。

4.1。

4计算浇注时间并核算金属上升速度

根搦铸件图汁算单个铸件得体积V二0、9479dm3

取铸钢件密度为7、9kg/dm"

一箱一件质量为m=7、49kg

考虑机械加工余量按8%计算呼8、09kg

考虑浇口冒口占铸件比例20%—40%,取40%m二11、33kg

夹具大批疑生产得工艺出品率约为85%,可估计铸型中铁水总重疑G

G二11、33/85%=13、33kg铸件相对密度K、二G/V=13、33kg/v=2、78kg/dm'

查《铸造工程师手册》査表6—98得,取C=1、0,K二0、7kg/cm\s

初步计算浇注时间由《铸造实用手册》查表1、4一61得:

T=CJG=2、2*J13、33~3、65s

计算铁水液面上升速度v=L/T=140/3、65=38、36mm/s

查《铸造工程师手册》查表6—94得,一般铸钢铁水得最小上升速度v=15mm/s,但就是也不应超过30mm/s,所以系数C要进行修正.取C=1、3得浇注时间T二4、75s,铁水上升速度为29、5mm/s,满足要求.

4.1.5计算阻流截面积

内浇到总断面积A可按下面得公式计算

A内=Q/KTL

Q-浇入铸型内钢液总质量(kg),K—浇注比速,L—流动性修正系数,碳钢为1、0,T—浇注时间(S)

A内二Q/KTL=13、33kg/0、7*4、75*1、0=4cm=

4.1o7计算内浇道截面积

内浇道就是控制充型速度与方向,分配金属液,调肖铸件各部位得温度与凝固顺序,浇注系统得金属液通过内浇道对铸件有一立补缩作用。

取内浇口设计为四个,因此S内=4cn?

/4二1、0cm2,查《铸造工程师手册》表6—100得,内浇道尺寸为:

a二23mm,b二21mm,h二4、5mm

内浇道形状取梯形断面形状如图所示

4.1.8计算横浇道截面积

横浇道得功用就是向内浇逍分配洁净得金属液,储留最初浇入得含气与渣污得低温金属液并阻留渣滓,使金属液流平稳与减少产生氧化夹杂物。

由于设计横浇口有两个,因此S战=4*(0、8—0、9)二3、2-3、6c计取3,4cm:

查《铸造工程师手册》表6—100得:

a=28mm,b二23mm,h二1Imm

横浇逍形状取梯形断而形状如图所示

4。

1.9计算直浇道截面积

直浇道得功用就是从浇口杯引导金属液向下,进入横浇道、内浇道或直接进入型腔。

并提供足够得压力头,使金属液在重力作用下能克服各种流动阻力充型。

由于设计直浇口有一个,因此S宜=4*(]、1-1、2)=4、4-4、8cm2取4、6cm5

5冒口应尽可能不阻碍铸件得收缩,

不安放在铸件得应力集中处,以免

引起裂纹。

6冒口得设置应便于清除与随后得

机械加工.

冒口设计:

采用模数法设计冒口

模数m=v/a

其中V为铸件得体积,A为铸件得传热表而积

经过计算V二0、9479dm3A=0、643dm2

M=l、474

査《铸造工程师手册》,一般取M:

血:

Mr=1:

1、1:

1、2,即就就是铸件被补缩部分:

冒口颈:

冒口得模数之比为1:

1、1:

1、2,所以血=1、474*1、2二1、769

査《铸造工程师手册》表6-134得,取标准形明冒口类型Id=h二1OOnrni

4、3冷铁得设计

为了增加铸件局部冷却速度,在型腔内部及工作表面安放得金属块称为冷铁。

冷铁作用:

(1)在冒口难以补缩得部位防止缩孔、缩松.

(2)划分冒口得补缩区域,控制与扩大冒口得补缩距离,提高冒口得补缩效率。

(3)加速壁厚交叉部位及急剧变化部位得凝固,避免产生热裂纹.

(4)改善铸件局部得金相组织与力学性能。

如细化基体组织,提高铸件得力学性能外冷铁材料得选择

来可以制作冷铁得材料很多,凡就是比铸型材料得热导率、蓄热系数大得金属与非金属材料均可选用。

生产中常用得冷铁材料有钢、铸铁、铜合金、铝合金与石墨、镁砂、碳素砂、珞镁砂等。

⑴铸铁、钢冷铁应用广泛,蓄热能力大,可吸收较多得热量,有较强得激冷能力,且制作方便、成本低廉•广泛用于各种合金铸件得生产中•本设il•选用铸铁外冷铁。

4、4出气孔得设计

出气孔用于排出型腔内得气体,改善金属液充填能力、排除先冲到型腔中得过冷金属液与浮渣,还可作为观察金属液充满型腔得标志。

岀气孔设置位It详见工艺图。

防止出气孔过大导致铸件形成热节,以至产生缩孔,岀气孔根部直径,不应大于设置处铸件壁厚得0、5倍。

即出气孔直径应小于12mm(0、5*24mm)o

防止出气孔过小导致型内气压过份增大,出气孔根部总截而接应大于内浇口总截而积4cm2

o

因此设计出气孔根部直径为12mm,—箱设il•共4个出气孔.为方便取模采用上小下大得锥形,斜度为起模斜度a=1°10’

岀气孔总截面积为3、14*(1、2/2)2*4=4、5cm2

第五章铸造工艺装备设计

铸造工艺装备就是造型、造芯及合箱过程中所使用得模具与装宜得总称。

5、1模样得设计

5.1。

1模样材料得选用

模样就是造型工艺过程必须得工艺装备,用来形成铸型得型腔,因此直接关系着铸件得形状与尺寸精确度•支座为大批量生产,所以用金属模样,该金属模样得材料选用如下:

模样:

铝合金(质轻、不生锈,加工性能好,加工后表而光滑,并有一泄得耐磨性,但耐磨性较差)出气针、气孔针:

45号钢

5。

1。

2金属模样尺寸得确定

模样尺寸=铸件尺寸(1+K),(模样尺寸精确到小数点后两位)

注:

K铸件线收缩率

支座得收缩率K二1、5%

5。

1。

4金属模样得技术要求

模样得尺寸精度、表而光洁度就是影响铸件质量得一个重要因素,因此对英表而光洁度与尺寸偏差应严格控制。

由《铸造实用手册》查表1、5—5得:

模样表而得粗糙度为3、2,模样与模板接触而得粗糙度为6、3。

5O1.5金属模样得生产方法

为增加材料浇注后得致密度,现将材料制作成与该模样形状类似得腔体,然后进行热处理,以增加其硬度,增加抗磨损能力,然后在用机器按模样得尺寸加工成模样得形状.

5、2模板得设计

模板也称型板,就是由摸底板与模样、浇冒口系统及定位销等装配而成•模底板用来连接与

铸迭工艺方案确定

支承模样、浇冒系统、左位销等•本设计采用单面模底板,其工作面就是平而.