虎钳数控编程与加工课程设计说明书doc.docx

《虎钳数控编程与加工课程设计说明书doc.docx》由会员分享,可在线阅读,更多相关《虎钳数控编程与加工课程设计说明书doc.docx(43页珍藏版)》请在冰豆网上搜索。

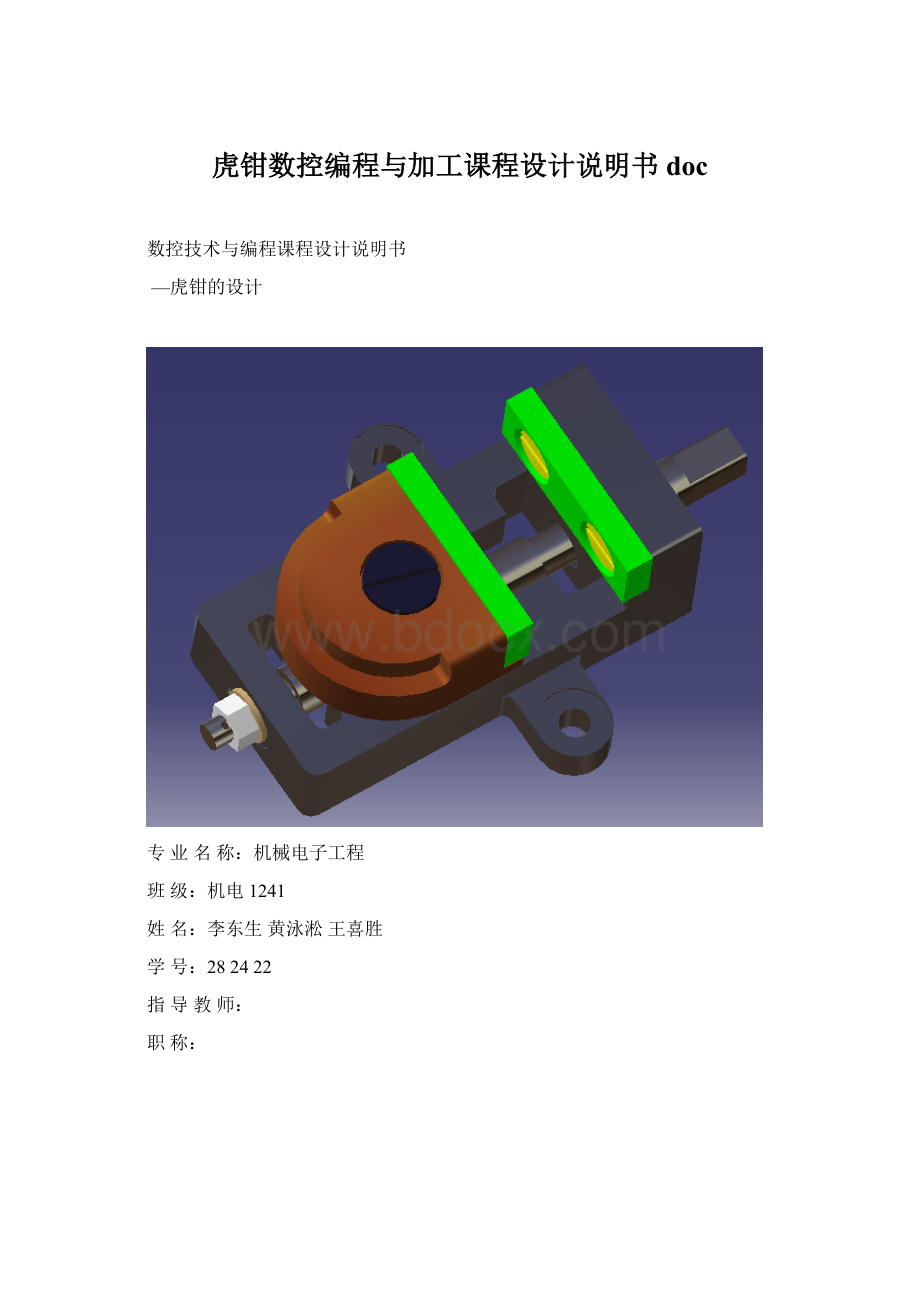

虎钳数控编程与加工课程设计说明书doc

数控技术与编程课程设计说明书

—虎钳的设计

专业名称:

机械电子工程

班级:

机电1241

姓名:

李东生黄泳淞王喜胜

学号:

282422

指导教师:

职称:

一、设计目的和要求

1.设计目的

通过数控编程与加工课程设计,掌握利用所说学知识对被加工工件进行数控加工工艺分析、编制加工程序及确定加工方法等设计过程、内容、方法及手段。

培养学生综合利用多学科知识独立进行设计的能力,充分发挥学生的主观能动性,提高自主创新,团结合作、组织协调能力以及专业软件和计算机的应用能力等,为后续毕业设计奠定基础。

2.设计要求

通过对虎钳图纸的三视图可以了解到,虎钳是由箱体件和轴类零件组成,从设计图中可以看出,其轮廓曲线一般由圆柱,平板及长方体等组成。

在了解其结构组成后利用三维软件Solidworks,CATIA等画出虎钳的零件图,并对其进行装配,仿真及仿真加工等。

二、总体方案的拟定

1.组员分工设计

组员:

李东生主要负责虎钳底座的方案设计,零件的设计与加工,模拟仿真以及编写程序。

根据钳工使用的实际环境,因此固定底座需承受较大应力为了提高前座底的力学性能使其具有较高的硬度和强度因此选取HT200,其最小抗拉强度为200Mpa,然后根据钳座的零件图样画出三维实体图。

分析精度,选用XK8140数控铣床进行加工。

选择加工方案粗车—半精车—精车。

工件用虎钳进行定位与装夹。

组员:

黄泳淞主要负责滑块的方案设计,零件的设计与加工,模拟仿真以及编写程序。

根据零件图样,分析精度,根据钳工使用的实际环境,因此滑块需承受较大应力为了提高前座底的力学性能使其具有较高的硬度和强度因此选取HT200,其最小抗拉强度为200Mpa,然后根据钳座的零件图样画出三维实体图。

选用XK8140数控铣床进行加工。

选择加工方案粗车—半精车—精车。

工件用虎钳进行定位与装夹。

组员:

王喜胜主要负责丝杠的方案设计,零件的设计与加工,模拟仿真以及编写程序。

根据零件图样,分析精度,丝杠的材质需要调质钢,且经过淬火高温回火后,使其具有良好的综合力学性能,考虑它的使用环境,其要求强度、韧性、塑性都要较高,因此选取45钢,根据丝杠零件图画出三维实体图。

选用数控车床及数控钻床进行加工。

2.使用的软件

三部分主要运用了CAXA,Solidwords,UG,PROE等软件进行设计,这次课程设计主要运用的软件Solidwords,CATIA进行零件的设计,实体仿真和数控编程。

3.方案的设计

1)总体分析

虎钳,利用螺杆或者其他机构柄使两钳口做相对移动而夹持工件的工具。

一种由底座,钳身,固定钳口和活动钳口,以及使活动钳口移动的传动机构组成。

其用途为;装置在工作台上,用以夹稳加工工件,为钳工车间必备工具之一。

2)方案

采用总-分-总的格式,先完成对各个小零件的加工,最后进行整体分析。

数控加工的核心是工艺分析,因此在接下来的各大块中将对各个零件进行具体分析以及编程,并确定好所用机床和适合的加工方式,制定工艺卡片,在理论上完成对该减速器加工的论证,做到心中有数之后便能进行加工。

三、虎钳底座的数控加工工艺及编程说明

1.虎钳底座的零件图工艺分析

1)零件图样

2)精度分析

(1)尺寸精度

本例中精度要求较高的尺寸主要有:

孔Ф25,孔Ф17,外圆Ф25Ф32长度200,194,22,8,3,和高度76,26,18等。

对于尺寸精度要求,主要通过在加工过程中的准确对刀,正确设置刀补及磨耗,以及正确的制度合适的加工工艺等措施来保证。

(2)形位精度

本例中主要的形位精度有:

内孔Ф17,Ф25轴线对底面基准轴线的同轴度。

对于形位公差精度要求,主要通过调整机床的机械精度,制定合理的加公工艺及工件的装夹、定位与找正等措施来保证

(3)表面粗糙度

本例中与滑块下表面相配合的底面上表面粗糙度要求为Ra1.6um。

对于表面粗糙度的要求,主要通过选用合适的刀具及其几何参数,正确的粗、精加工路线,合理的切削用量及冷却等措施来保证

2.加工工艺分析

1.编程原点的确定

根据编程原点的确定原则,该工件的编程原点取在完整工件的右端面与主轴轴线相交的交点上。

2.制度加工方案及加工路线

1)选择数控机床及数控系统

根据工件的形状及加工要求,选用XK8140数控铣床进行加工。

数控系统选用FANUCOi-TA。

2)制度加工方案及加工路线

本例采用两次装夹后完成粗、精加工的加工方案,先加工左端,完成粗、精加工后,调头加工另一端。

3)数控加工车削加工时,加工的起始点定在离工件毛坯2mm的位置。

尽可能采用沿轴向切削的方式进行加工,以提高加工过程中的工件与刀具的刚性。

3.工件的定位、装夹与刀具的选用

1)工件的定位及装夹

工件用虎钳进行定位与装夹。

工件装夹时的夹紧力要适中,既要防止工件的变形与夹伤,有要防止工件在加工过程中产生松动。

工件装夹过程中,应对工件进行找正。

2)编程原点的确定由于工件在长度方向的要求较长

,根据编程原点的确定原则,在装夹方式一中工件左端面与主轴轴线的交点;在装夹二中选择工件右端面与主轴轴线的交点

3)对刀点和换刀点的选择

对刀点的选择原则

1)要便于数学处理和简化程序编制

2)在机床上找正容易;

3)加工过程中检查方便;

4)引起的加工误差小。

在装夹方式一中对刀点选择工件的右端面与主轴的交点,即工件的编程原点;

在装夹方式二中对刀点仍选择工件装夹的右侧端面与主轴的交点,在工件坐标系得左边为X0,Z100;在装夹方式三中对刀点选择工件装夹位置左侧端面与轴线交点,工件坐标系的坐标为X0,Y0,Z0。

换刀点的选择

“换刀点”是为数控车床、数控加工中心等多刀加工机床的编程设定的,回为这些机床加工中途需更换刀具,故应规定换刀点。

所谓“换刀点”是指刀架转位换刀时的位置。

该点可以是某一固定点(如加工中心机床,其换刀机械手的位置是固定的),也可以是任意的一点(如车床)。

换刀点的位置应设在工件或夹具的外部,以刀架转位时不碰工件及其它部件为准。

其设定值可用实际测量方法或计算确定。

在装夹方式一中换刀点在工件坐标系中的位置为X100,Z100;在装夹方式二中换刀点在工件坐标系的的位置为X100,Z100;在装夹方式三中换刀点在工件坐标系的为位置选择X0,Y0,Z100。

4)确定毛坯种类:

零件的材料为HT1200,盘类零件,精度等级为IT7,初步选择加工方案粗车—半精车—精车,选择料尺寸为d=72l=16

虎钳底座加工刀具卡片

产品名称

手压阀

零件名称

阀杆

零件图号

01

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

Ф10铣刀

1

零件表面

2

T02

Ф11.8麻花钻

1

钻孔

3

T03

Ф25麻花钻

1

钻Ф25孔

4

T04

Ф8钻头

1

钻M10底孔

5

T05

Ф18

1

铰孔

4.制定加工工艺卡

经过以上的分析,本课题的加工工艺列于下表中。

吉林工程技

术师范学院

数空加工

工艺卡片

产品代号

零件名称

零件图号

工艺序号

程序编号

夹具名称

夹具编号

使用设备

车间

数控铣床

工步号

工步内容(加工面)

刀具号

刀具

规格

主轴转速

进给

速度

背吃

刀量

1

铣刀铣各表面,台阶面等

T01

端面加工

1000

50

1

2

钻孔

T02

T03

T04

Ф11.8

500

50

1

3

铰刀铰孔

Ф12

500

50

1

4

钻孔

Ф8

600

50

1

5

精加工各表面及孔

80

0.15

编制

李东生

T06

批准

共()页第()页

审核

工序卡1

机械加工工序卡

零件图号

零件名称

文件编号

第页

PZ001

1

工序号

工序名称

材料

1

粗铣各表面及台阶

45

2

钻孔Ф12Ф25

3

精加工各表面及孔

加工车间

设备型号

夹具

数控铣床

虎钳

工步号

工步内容

刀具

量具及检具

1

粗铣各表面及台阶面

Ф10铣刀

游标卡尺

2

钻各孔Ф12;Ф25;Ф8

Ф11.8Ф8Ф25钻头

3

精加工各表面及孔

编制

李东生

校对

审定

批准

工序卡2

机械加工工序卡

零件图号

零件名称

文件编号

第页

PZ001

1

工序号

工序名称

材料

4

钻孔Ф11.8

HT200

5

钻孔Ф25

加工车间

设备型号

夹具

数控铣床

虎钳

工步号

工步内容

刀具

量具及检具

4

钻孔Ф10

游标卡尺

5

精加工各孔及其表面台阶面等

编制

李东生

校对

审定

批准

工序卡3

机械加工工序卡

零件图号

零件名称

文件编号

第页

PZ001

1

工序号

工序名称

材料

6

粗加工各表面

HT200

加工车间

设备型号

夹具

数控铣床

虎钳

工步号

工步内容

刀具

量具及检具

6

加工轮廓面

Ф10铣刀

游标卡尺

编制

李东生

校对

审定

批准

5.编写加工程序

手动编程

O0001

T0202

M03S600

G00X32Z2

G71U1R0.5

G71P1Q2U0.5W0.2F0.5

N1G00X0

G01Z0F0.2

X35C2

Z-35

X40C2

Z-35

X56.65C1

Z-75

X40C1

Z-80

X35C2

Z-105

X33C2

Z-115

X30C2

Z-140

X26

N2Z-165

G00X100Z100

M05

M30

M03S1500

G70P1Q2F0.08

G00X100Z100

T0303

M03S300

G00X32

Z-140

G01X24.7F0.2

G00X100Z100

T0404

M03S1200

G00X32

G92X25.5Z-139F0.2

X25

X24.7

G00X100Z100

T0303

M03S300

G00X32

Z-165

G01X-0.1F0.2

G00X100Z100

M30

模拟加工编程

按FANUCOi—TA编写的加工程序

工序1

O1200

N8T1M6

N10G90G54G0X-83.5Y51.516S3000M03

N12G43H1Z100.M07

N14Z67.996

N16G1Z57.996F100

N18G17G2X-75.931Y65.5I86.899J-37.997F800

N20G1Z67.996F100

N22G0Z100.

N24X-83.5Y36.33

N26Z67.996

N28G1Z57.996

N30G2X-69.88Y65.5I86.899J-22.811F800

N32G1Z67.996F100

N34G0Z100.

N36X-81.409Y-5.196

N38Z67.996

N40G1Z57.996

N42Y0.F800

N44G2Y0.124I80.J0.

N46G3X-81.407Y14.017I-4919.964J7.642

N48G2X-80.793Y24.009I80.J0.102

N50X-63.656Y65.5I84.192J-10.489

N5370G2X45.959Y45.842I9.244J-4.047

N5372G1Y58.

N5374Y65.5F800

N5376Z-53.F100

N5378G0Z100.

N5380X-83.5Y35.005

N5382Z-53.

N5384G1Z-63.

N5386X-76.F800

N5388X40.687F1000

N5390G2X42.995Y34.628I0.501J-4.19

N5392G1Y36.918

N5394G2X47.404Y41.015I5.J-0.96

N5396G1X50.959Y41.02

N5398Y58.

N5400Y65.5F800

N5402Z-53.F100

N5404G0Z100.

N5406M09

N5408M05

N5410M30

工序2

四、滑块的数控加工工艺及编程说明

1.滑块的零件图工艺分析

1)零件图样

2)精度分析

(1)尺寸精度

本例中精度要求较高的尺寸主要有:

外圆R34,内孔Ф36,Ф28长度17,8,34,62,33,5.5,76,110和高度3,2,36,39,18,14,13,26等。

对于尺寸精度要求,主要通过在加工过程中的准确对刀,正确设置刀补及磨耗,以及正确的制度合适的加工工艺等措施来保证。

(2)形位精度

本例中主要的形位精度有:

孔Ф36轴线和孔Ф28轴线的同轴度公差。

对于形位公差精度要求,主要通过调整机床的机械精度,制定合理的加公工艺及工件的装夹、定位与找正等措施来保证

(3)表面粗糙度

本例中与底座上表面相配合滑块的下表面的表面粗糙度要求为Ra1.6um。

对于表面粗糙度的要求,主要通过选用合适的刀具及其几何参数,正确的粗、精加工路线,合理的切削用量及冷却等措施来保证

2.加工工艺分析

1)编程原点的确定

由于工件在长度方向的要求较低,根据编程原点的确定原则,该工件的编程原点取在完整工件的右端面与主轴轴线相交的交点上。

2.)制度加工方案及加工路线

选择数控机床及数控系统

1)根据工件的形状及加工要求,选用XK8140数控铣床进行加工。

数控系统选用FANUCOi-TA。

2)制度加工方案及加工路线

本例采用两次装夹后完成粗、精加工的加工方案,先加工左端,完成粗、精加工后,调头加工另一端。

3)数控加工车削加工时,加工的起始点定在离工件毛坯2mm的位置。

尽可能采用沿轴向切削的方式进行加工,以提高加工过程中的工件与刀具的刚性。

3.工件的定位、装夹与刀具的选用

1)工件的定位及装夹

工件用虎钳进行定位与装夹。

工件装夹时的夹紧力要适中,既要防止工件的变形与夹伤,有要防止工件在加工过程中产生松动。

工件装夹过程中,应对工件进行找正。

2)编程原点的确定

由于工件在长度方向的要求较长,根据编程原点的确定原则,在装夹方式一中工件左端面与主轴轴线的交点;在装夹二中选择工件右端面与主轴轴线的交点

3)对刀点和换刀点的选择

对刀点的选择原则

1)要便于数学处理和简化程序编制

2)在机床上找正容易;

3)加工过程中检查方便;

4)引起的加工误差小。

在装夹方式一中对刀点选择工件的右端面与主轴的交点,即工件的编程原点;

在装夹方式二中对刀点仍选择工件装夹的右侧端面与主轴的交点,在工件坐标系得左边为X0,Z100;在装夹方式三中对刀点选择工件装夹位置左侧端面与轴线交点,工件坐标系的坐标为X0,Y0,Z0。

换刀点的选择

“换刀点”是为数控车床、数控加工中心等多刀加工机床的编程设定的,回为这些机床加工中途需更换刀具,故应规定换刀点。

所谓“换刀点”是指刀架转位换刀时的位置。

该点可以是某一固定点(如加工中心机床,其换刀机械手的位置是固定的),也可以是任意的一点(如车床)。

换刀点的位置应设在工件或夹具的外部,以刀架转位时不碰工件及其它部件为准。

其设定值可用实际测量方法或计算确定。

在装夹方式一中换刀点在工件坐标系中的位置为X100,Z100;在装夹方式二中换刀点在工件坐标系的的位置为X100,Z100;在装夹方式三中换刀点在工件坐标系的为位置选择X0,Y0,Z100。

4)确定毛坯种类:

零件的材料为HT200,盘类零件,精度等级为IT7,初步选择加工方案粗车—半精车—精车,选择棒料尺寸为d=172.

5)刀具的选用

1)Ф10.0铣刀虎钳口台阶;

2)Ф12麻花钻钻Ф12孔;

3)Ф24平顶钻钻Ф24孔;

4)Ф8麻花钻钻M10底孔;

滑块加工刀具卡片

产品名称

手压阀

零件名称

阀杆

零件图号

01

序号

刀具号

刀具规格名称

数量

加工表面

备注

1

T01

Ф10.0铣刀

1

虎钳口台阶

2

T02

Ф12麻花钻

1

钻Ф12孔

3

T03

Ф24平顶钻

1

钻Ф24孔

4

T04

Ф8麻花钻

1

钻M10底孔

4.制定加工工艺卡

经过以上的分析,本课题的加工工艺列于下表中。

吉林工程技

术师范学院

数空加工

工艺卡片

产品代号

零件名称

零件图号

工艺序号

程序编号

夹具名称

夹具编号

使用设备

车间

数控铣床

工步号

工步内容(加工面)

刀具号

刀具

规格

主轴转速

进给

速度

背吃

刀量

1

Ф10.0铣刀

T01

虎钳口台阶

500

50

1

2

Ф12麻花钻

T02

T03

T04

钻Ф12孔

600

50

1

3

Ф24平顶钻

钻Ф24孔

600

50

1

4

Ф8麻花钻

钻M10底孔

600

200

1

编制

黄泳淞

审核

批准

共()页第()页

工序卡1

机械加工工序卡

零件图号

零件名称

文件编号

第页

PZ001

1

工序号

工序名称

材料

1

粗铣轮廓面

HT200

2

钻孔Ф20;Ф28;

3

精加工轮廓面

加工车间

设备型号

夹具

数控铣床

虎钳

工步号

工步内容

刀具

量具及检具

1

粗铣轮廓面

Ф10铣刀

游标卡尺

2

钻孔Ф20;Ф28;Ф30

Ф20Ф28Ф30钻头

Ф10铣刀

3

精加工轮廓面

编制

黄泳淞

校对

审定

批准

工序卡2

机械加工工序卡

零件图号

零件名称

文件编号

第页

PZ001

1

工序号

工序名称

材料

4

粗铣各轮廓面

HT200

5

铣倒角R3

加工车间

设备型号

夹具

数控铣床

虎钳

工步号

工步内容

刀具

量具及检具

4

粗铣各轮廓面

Ф10铣刀

游标卡尺

5

精加工各轮廓面并铣出倒角R3

编制

黄泳淞

校对

审定

批准

工序卡3

机械加工工序卡

零件图号

零件名称

文件编号

第页

PZ001

1

工序号

工序名称

材料

6

钻孔Ф28

HT200

加工车间

设备型号

夹具

数控铣床

虎钳

工步号

工步内容

刀具

量具及检具

6

钻孔Ф28

切槽车刀

游标卡尺

编制

黄泳淞

校对

审定

批准

5.编写加工程序

O0002

T0202

M03S600

G00X32Z2

G71U1R0.5

G71P1Q2U0.5W0.2F0.2

N1G00X0

G01Z0F0.2

X20

Z-22

X25C2

Z-52

X30C2

Z-72

X35C2

Z-102

X40C2

Z-137

X45

Z-142

X35

N2Z-175

G00X100Z100

M05

M30

M03S1500

G00X32Z2

G70P1Q2F0.08

G00X100Z100

T0303

M03S300

G00X32

Z-22

G01X18.7F0.2

G00X100Z100

T0404

M03S1200

G00X32

G92X19.5Z-21F0.2

X19Z-21F0.2

X18.7Z-21F0.2

G00X100Z100

T0303

M03S300

G00X32

Z-17.5

G01X-0.1F0.2

G00X100Z100

M30

模拟加工编程

%N8T1M6

N10G90G54G0X42.409Y33.195S3000M03

N12G43H1Z100.M07

N14Z42.

N16G1Z32.F100

N18G17G2X44.5Y26.078I-26.386J-11.617F800

N20G1Z42.F100

N22G0Z100.

N24X35.364Y35.5

N26Z42.

N28G1Z32.

N30G2X39.841Y22.337I-19.341J-13.922F800

N32X39.851Y21.701I-19.99J-0.637

N34G1X39.853Y-6.936

N36Z42.F100

N38G0Z100.

N40X28.702Y35.5

N42Z42.

N44G1Z32.

N46G2X34.844Y22.178I-12.679J-13.922F800

N48X34.851Y21.701I-14.992J-0.478F1000

N50G1X34.852Y0.

N1380X35.065

N1382Z-27.

N1384G1Z-37.

N1386Y28.F800

N1388X35.064Y27.65F1000

N1390X34.985Y27.563

N1392X34.973Y27.038

N1394X37.Y27.027

N1396X44.5F800

N1398Z-27.F100

N1400G0Z100.

N1402M09

N1404M05

N1406M30

%

五、