化学氢耗的计算.docx

《化学氢耗的计算.docx》由会员分享,可在线阅读,更多相关《化学氢耗的计算.docx(11页珍藏版)》请在冰豆网上搜索。

化学氢耗的计算

加氢精制装置工艺计算

第一章原料油选择要求及生成油、产品性质

加氢精制装置主要选择二次加工装置的中间馏分油为原料,这部分含硫、氮、氧、烯烃的馏分油稳定性较差,不能作为产品直接进入市场,需经过加氢精制装置处理,饱和烯烃、脱去硫、氮、氧非烃化合物及重金属。

如焦化装置的汽油、柴油及催化裂化装置的柴油,这些馏分油含有大量硫、氮、氧化合物及烯烃,稳定性较差,必须进入加氢精制装置进行加氢处理后方可车用。

1.加氢精制装置对原料油选择要求:

①为防止原料油中灰分及固体颗粒被吸附在催化剂表面使催化剂中毒,或堵塞催化剂间的空隙引起床层压降增大,要求原料油中灰分及固体含量不大于0.005%.

②原料油含水,会造成催化剂粉碎及裂解活性物质流失,要求原料油含水量控制不大于0.5%。

③装置加工两种以上原料油时,由于原料组分不同、比重不同、反应热也不同,会影响催化剂反应及反应器床层温度的稳定。

原料进装置前必须混合均匀。

④原料油含硫量一般控制范围为0.3~2%。

较低的含硫量,会影响催化剂的正常运行,需补硫维持催化剂硫化态运行。

较高的含硫量,会造成循环氢中硫化氢含量超标,产生硫化氢腐蚀,需采取循环氢脱硫措施。

⑤原料油中胶质、沥青质对加氢催化剂运行不利,胶质、沥青质不能进行反应转换为烃类,只能缩合形成焦碳吸附或覆盖在催化剂表面,使催化剂失活,导至加氢装置不能正常运行。

目前加氢精制原料一般选择焦化汽油、焦化柴油、催化柴油为原料。

也有的参炼其它二次油来补充加氢装置原料。

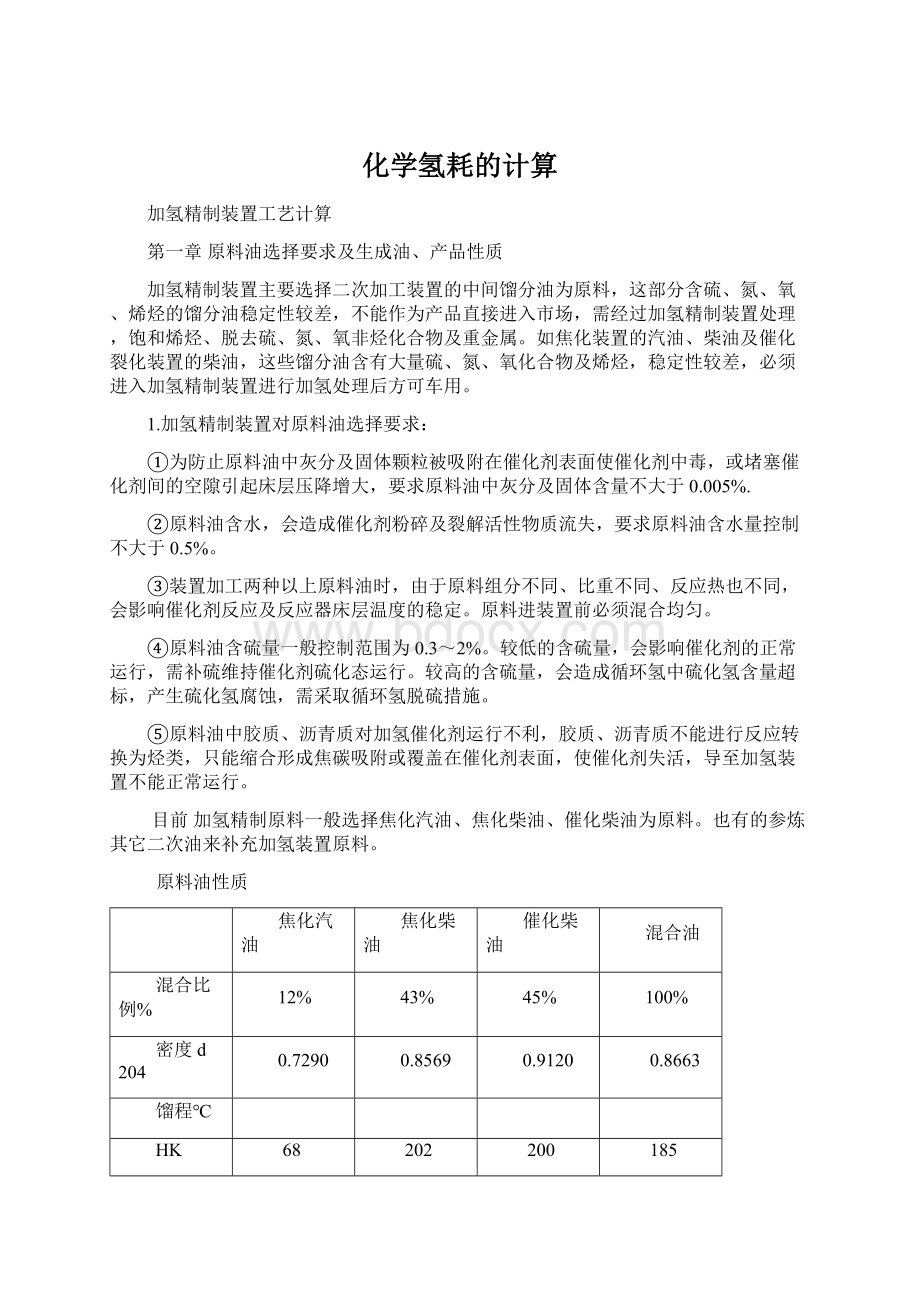

原料油性质

焦化汽油

焦化柴油

催化柴油

混合油

混合比例%

12%

43%

45%

100%

密度d204

0.7290

0.8569

0.9120

0.8663

馏程℃

HK

68

202

200

185

10%

101

226.5

221

208.9

20%

107.5

236

230

217.8

30%

116.5

246

240

227.7

40%

126.5

256

245

235.5

50%

136

265

254

244.5

60%

146.5

274.5

265

254.8

70%

156.5

284.5

270

262.6

80%

167

298.5

300

283.4

90%

179.5

337

320

317.4

KK

202.5

351

343

330

凝点℃

溴价

87.7

48

35

47

胶质

硫PPm

13230

13205

7000

10415

氮PPm

碱性氮PPm

240

3273

1000

1886

苯胺点

53

48

十六烷值

46

46

46

辛烷值

65

族组成%

正构烷烃

异构烷烃

单烯烃

双烯烃

环烷烃

单环芳烃

多环芳烃

2加氢精制生成油、产品性质

原料油经加氢精制,发生了性质变化,非烃化合物转化为烃类和硫化氢、氨盐及水。

不稳定的烯烃转化为烷烃。

加氢反应过程体积减小,液体收率增加。

加氢精制过程,汽油辛烷值降低,柴油十六烷提高,密度降低。

加氢精制过程也进行加氢裂解反应,伴有裂解气体产生。

加氢生成油、产品性质

生成油

石脑油

柴油

气体+损失

收率%

100%

15%

82%

3%

密度d204

0.8206

0.7188

0.8429

馏程℃

HK

156

48

180

10%

189.5

78

214

20%

30%

217.5

106

242

40%

50%

244

122

271

60%

70%

271.5

138

301

80%

90%

308.5

166

340

KK

329

188

360

凝点℃

闪点

55

溴价

胶质mg/100ml

60

硫mg/g

200

500

氮mg/g

碱性氮PPm

500

氧化安定性

2.0

十六烷值

—

45

辛烷值

65

族组成%

直链烷烃

侧链烷烃

环烷烃

单烯烃

双烯烃

芳烃

(单环)

(双环)

第二章装置加工能力的确定及物料平衡计算

㈠加氢精制装置处理量、循环氢量的计算

处理量:

40万吨/年;年开工小时:

8000h原料油密度:

0.8663

1装置小时进料量计算:

①质量进料量(G)=400000.000Kg/8000h

=50000Kg/h

②体积进料量(V)=50000Kg/h÷0.8663

=58m3/h

2.装置各种氢气量的计算:

ρ

①新氢量的计算:

设计耗氢:

1.26%(w)

新氢量=50000Kg/h×1.26%÷2×22.4÷95%

=7427NM3/h

②循环氢量的计算:

设计氢油比为550:

1;氢纯度:

95%;新氢补入量:

7500Nm3/h

循环氢量=550/0.95×58

=33579Nm3/h

③循环氢机排量的计算:

循环氢机排量=33579Nm3/h-7500Nm3/h

=26078Nm3/h

㈡装置几种氢气组成及有关计算

1.工业氢组成及流量、平均分子量及气体重度计算

组成

体积(V)%

NM3/h

Kg/h

H2

99.9

7492.5

668.9

CH4

0.1

7.5

0.67

CO+CO2

<20PPm

合计

100

7500

669.64

M平=669.64÷7500×22.4

=2

ρ=669.64÷7500

=0.089

2.高压分离器分离氢组成、流量、平均分子量及气体重度计算

组成

循环氢量NM3/h

H2S

H2

CH4

C2H6

C3H8

C4H10

H2O

∑

1.3

93.5

4.4

0.4

0.2

0.1

0.1

100

NM3/h

26078

339

24383

1147.4

104.3

52.2

26.08

26.08

26078

Kg/h

3958

51.45

3701

174.1

15.83

7.92

3.96

3.96

3958

M平=3958÷26078×22.4

=3.4

ρ=3958÷26078

=0.15

3.混氢组成、流量、平均分子量及气体重度计算

组成

NM3/h

H2S

H2

CH4

C2H6

C3H8

C4H10

H2O

∑

循环氢

Nm3/h

339

24383

1147.4

104.3

52.2

26.08

26.08

26078

Kg/h

51.45

3701

174.1

15.83

7.92

3.96

3.96

3958

新氢

Nm3/h

—

7492.5

7.5

—

—

—

—

7500

Kg/h

668.9

0.67

合计

Nm3/h

339

31875.5

1154.9

104.3

52.2

26.08

26.08

33578

组成%

1.0

94.9

3.4

0.31

0.15

0.077

0.077

100

合计

Kg/h

51.45

4370

174.77

15.83

7.92

3.96

3.96

4627.9

组成%

1.11

94.4

3.78

0.34

0.17

0.086

0.086

100

M平=4627.9÷33578×22.4

=3.09

ρ=4627.9÷33578

=0.14

4.反应器床层急冷氢量的计算

①急冷氢量计算:

(由表量计算)

Q急=新氢量+循氢机排量-混氢量

新氢量

循氢机排量

混氢量

急冷氢量

流量NM3/h

7500

26078

31578

2000

②急冷氢量计算:

(由油气热焓值计算)

第三章加氢精制装置新氢耗量计算

一氢气来源:

①加氢精制装置氢气可来源于重整装置,但是重整氢纯度较低,一般在85%,影响加氢氢纯度。

②加氢精制装置氢气主要来源于制氢装置,而制氢装置工艺大部分采用水蒸汽—轻烃转化法制氢。

一般制氢原料为焦化干气、催化干气、天然气。

③另外加氢精制装置氢气也可来源于水煤气制氢、甲醇制氢。

二.加氢精制装置新氢耗量计算:

加氢精制装置总耗氢:

包括化学耗氢、溶解损失、设备泄漏和放空损失。

化学反应耗氢是指原料油烯烃饱和需耗氢,硫、氮、氧非烃化合物脱出硫、氮氧需耗氢。

溶解损失耗氢是指溶解在高压分离器中油中的氢气随高分油带入低压系统释放进入瓦斯系统造成一部分氢气损失。

设备泄漏损失耗氢是指氢气由临氢系统设备泄漏至空间造成的外漏损失。

放空损失耗氢是指为保持循环氢纯度,降低硫化氢含量而进行的定期排放废氢所造成的氢气损失。

㈠估算法计算耗氢:

⑴计算基础数据

①化学耗氢:

a饱和单烯烃耗氢:

每降低一个单位溴价需要氢气,原料比重0.7~1.0,氢气耗量为0.89nm3/h~1.36nm3/h。

双烯烃耗氢为单烯烃的2倍。

100%不饱和原料油的耗氢量

原料组分

比重

平均耗氢量

Nm3/m3原料油

平均耗氢量

Nm3/t原料油

焦化汽油

0.7587

159

210

焦化汽油

0.7769

140

179

裂化原料油

0.8017

124

155

焦化原料油

0.8251

109

132

焦化原料油

0.8498

97

114

催化原料油

0.8762

82

94

催化原料油

0.9042

70

78

催化原料油

0.9340

57

61

b脱硫、氮、氧耗氢:

还原1%的硫、氮、氧为H2S、NH3和水,并饱和除去硫、氮、氧的化合物需氢量

名称

耗氢量

含硫化合物(硫醇、硫醚)

12.5Nm3/m3原料油

含氮化合物(吡啶、吡咯)

53.7Nm3/m3原料油

含氧化合物(环烷酸)

44.6Nm3/m3原料油

②溶解损失耗氢:

名称

油中溶解氢量

汽油

6.4~10.0(平均8.2)Nm3/m3原料油

馏分油

4.1~7.70(平均5.9)Nm3/m3原料油

减压瓦斯油

3.4~6.80(平均5.1)Nm3/m3原料油

③放空损失耗氢:

5~10Nm3/m3原料油。

⑵耗氢计算公式

①转换公式:

VH2=(1000×22.4)÷M平

VH2—重量耗氢量M平—平均分子量

②化学耗氢量计算公式:

VH2=(12.5S+20.9N+12.1O)+2.82(141.5/d-131.5)(CnH2n+2CnH2n-2)

式中

VH2—化学耗氢,nm3/t

S—加氢脱除的硫含量,重%

N—加氢脱除的氮含量,重%

O—加氢脱除的氧含量,重%

d—原料油比重

CnH2n—加氢脱除的单烯烃含量,%

CnH2n-2—加氢脱除的双烯烃含量,%

③硫、氮、氧及单烯烃脱除量计算公式:

S=SF-YSP

CnH2n=(CnH2n)F-Y(CnH2n)P

式中SF,(CnH2n)F—原料油硫和单烯烃含量,%

SP,(CnH2n)P—生成油硫和单烯烃含量,%

Y—生成油收率。

⑶估算法计算耗氢量

㈡常用的计算方法

1计算基础数据

①化学耗氢和硫化氢、氨、甲烷、乙烷等生成气体的物料平衡。

②新氢组成。

③气体的溶解系数(Nm3/t.气压)即H2、CH4、CO、CO2、H2S、NH3等气体溶解在生成油的数量。

④氢分压、循环氢纯度。

⑤设备泄漏损失气量