电路组装技术.docx

《电路组装技术.docx》由会员分享,可在线阅读,更多相关《电路组装技术.docx(25页珍藏版)》请在冰豆网上搜索。

电路组装技术

电路组装技术概述

电子组件是构成电子装备的细胞﹐随着电子元器件的发展和更新换代﹐电子电路装联技术出向着更高一级技术阶段发展﹐从而导致新一代电子装备的诞生。

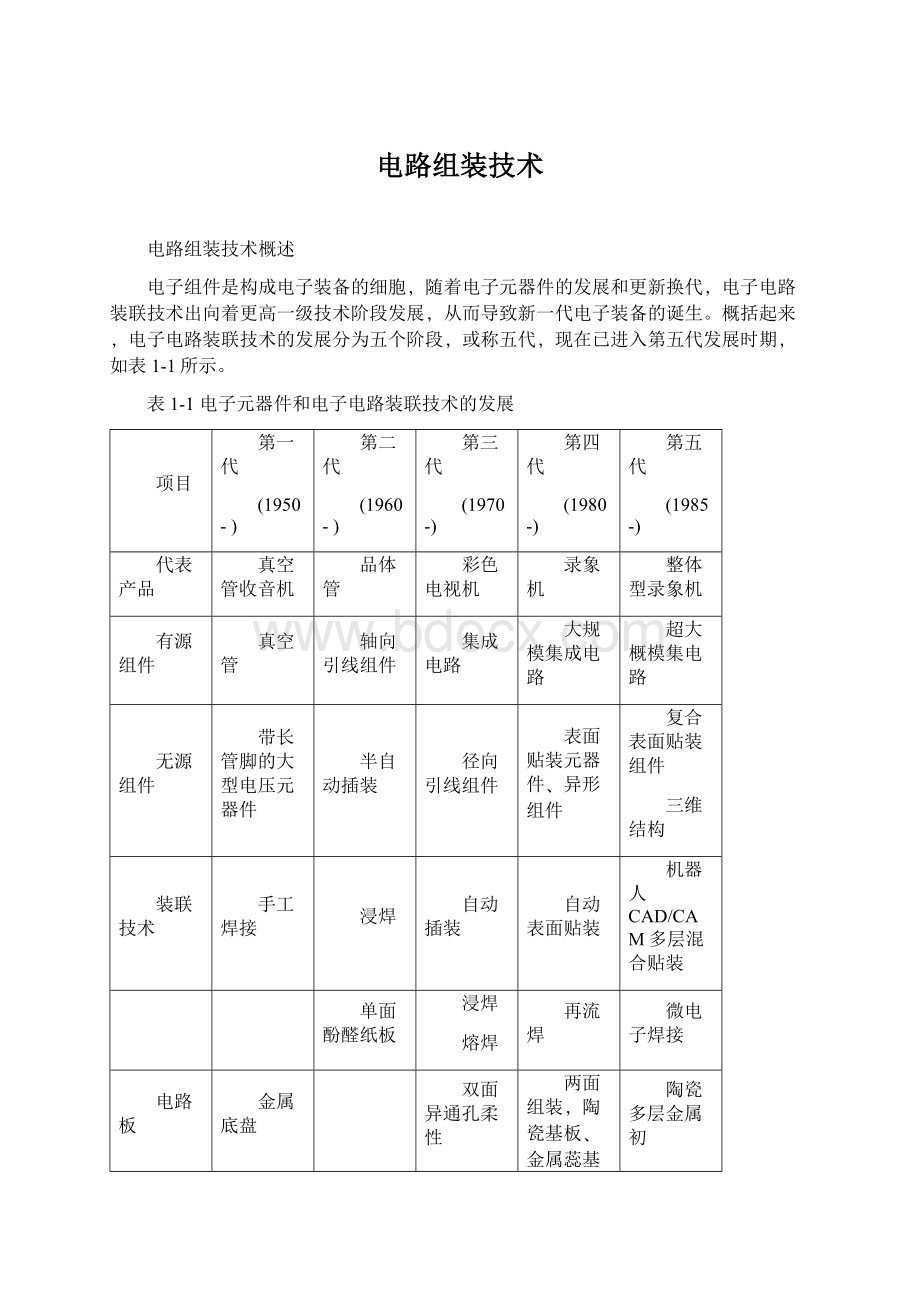

概括起来﹐电子电路装联技术的发展分为五个阶段﹐或称五代﹐现在已进入第五代发展时期﹐如表1-1所示。

表1-1电子元器件和电子电路装联技术的发展

项目

第一代

(1950-)

第二代

(1960-)

第三代

(1970-)

第四代

(1980-)

第五代

(1985-)

代表产品

真空管收音机

品体管

彩色电视机

录象机

整体型录象机

有源组件

真空管

轴向引线组件

集成电路

大规模集成电路

超大概模集电路

无源组件

带长管脚的大型电压元器件

半自动插装

径向引线组件

表面贴装元器件﹑异形组件

复合表面贴装组件

三维结构

装联技术

手工焊接

浸焊

自动插装

自动表面贴装

机器人CAD/CAM多层混合贴装

单面酚醛纸板

浸焊

熔焊

再流焊

微电子焊接

电路板

金属底盘

双面异通孔柔性

两面组装﹐陶瓷基板﹑金属蕊基板﹑高密度多层(通孔)

陶瓷多层金属初

总之﹐电子电路装联技术的发展受元器件所支配﹐一种新型元器件的诞生﹐总是要导致装联技术的一场革命。

展望21世纪﹐随着硅微技术的发展﹐电路装联技术将向”高密度集成”方向大踏步前进﹐从而使电子装备大缩小体积﹐减轻重量﹐降低功耗。

提高可靠性﹐使21世纪的”灵巧电子装备”﹑”机器人”等智能电子系统成为现实。

表面组装技术概述

表面组装技术﹐国外叫SurfaceMountTechnology,简称SMT﹐国内有多种译名﹐根据电子行业标准﹐我们将SMT叫表面组装技术。

1.表面组装技术定义

表面组装技术是一种无需在印制板上钻插装孔﹐直接将表面组装元器件贴﹑焊到印制电路板表面规定位置上的电路装联技术。

具体的说﹐表面组装技术就是一定的工具将表面组装元器件引脚对准预先涂覆了了粘剂接剂和焊膏的焊盘图形上﹐把表面组装组件贴装元器件贴装到未钻安装孔的PCB表面上﹐然后经过波峰焊或再流焊使表面组装元器件和电路之间建立可可靠的机械和电气连接﹐元器件各焊点在电路路基板一侧﹐如图2.所示﹕

二﹑表面组装技术的组成

1.1表面组装技术的组成如图2.2所示。

封装设计﹕结构尺寸﹑端子形式﹑耐焊性等﹔

表面组装元器件制造技术﹕

包装﹕编带式﹑棒式﹑托盘﹑散装等

表电路基板枝术单(多)层PCB﹑陶瓷基板﹐瓷釉金属基板等

组装设计电设计﹑热设计﹑元器件布局和电路布线设计﹑焊盘图形设计

组装方式和工艺流程

组装材料

组装工艺技术

组装技术

组装设术

1.2表面组装工艺概要

三﹑表面组装工艺技术的组成

图2-3列出表面组装工艺技术的组成。

涂敷材料粘接剂﹑焊料﹑焊膏

组装材料

工艺材料焊剂﹑清洗剂﹑热转换介质

涂敷技术点涂﹑针转印﹑印(丝网印刷﹑模板印)

贴装技术顺序式﹑在线式﹑同时代

焊接方法双波峰﹑喷射波峰等

流动焊接粘接剂涂敷点涂﹑针转印

粘接剂固化紫外﹑红外﹑激光等

焊接技术

组装技术焊接方法焊膏法﹑预置焊料法

表再流焊接焊膏涂敷印刷

面加热方法气相﹑红外﹑激光等

组清洗技术溶剂清洗﹑水清洗

装检测技术非接触式检测﹑接触式测试

工返修技术执空气对流﹑传导加热

艺涂敷设备点涂器﹑印刷机﹑针式转印机

技贴装机顺序式贴装机﹑同时式贴装机﹑以线式贴装系统

术焊接设备双波峰焊接设备﹑喷射式波峰焊接设备﹑各种再流焊接设备

组装设备清洗设备溶剂清洗机﹑水清洗机

测试设备各种外观检测设备﹑在线测试仪﹑功能测试仪

返修设备热空气对流返修工具和设备﹑传导加热返修设备和工具

四﹑表面组装和通孔插装的比较

从PCB﹑元器件和组件形态等方面进行比较﹐都可以发现SMT和THT存在有许多差异﹐但从组装工艺角度分析﹐SMT和THT的根本区别是”插”和”贴”的区别﹐这两种截然不同的电路组装技术﹐用了外形结构完全不同的两种类型的电子元器件。

电子电路装联技术的发展主要受元器件类型所支配﹐一块PCB或陶瓷基板电路组件的功能主要来源于电子元器件和互连导体组成的电路组件。

通孔插装技术是在PCB的背面从安装插入元器件﹐而在电器面(正面)进行焊接﹐元器件主体和焊接接头分别在电路板两侧﹐面SMT是在基板的同一侧进行元器件贴装和焊接﹐元器件主体和焊接接头同在电路板一侧。

工艺上的这个特征反映了这两类元器件及其包装形式的差异并决定了工艺﹑工艺装备的结构和性能都存在很大差别。

五﹑表面组装方式

组装了SMC/SMD的电路基板叫做表面组装组件(简称SMA),他集中体现了SMT的特征。

在不同的应用场合﹐对SMA的高密度﹑高功能和高可靠性有不同的要求﹐只有采用不同的方式进行组装才能满足之些要求。

根据电子设备对SMA的形态结构﹑功能要求﹑组装特点和所用电路基板类型(单面和双面板)﹐将表面组装分为三类六种组装方式﹐如表2-1所示﹐更全面的分类将在高级教材中介绍。

六﹑表面组装工艺流程

表面组装方式确定后﹐就可以根据需要和具体条件(或可能)选择合理的工艺流程﹐不同的组装方式有不同的工艺流程。

同一种组装方式出可以有不同的工艺流程﹐这主要取决于所用元器件的类型和电子装备对电路组件的要求以及生产的实际条件。

不同组装方式的典型流程有十几种﹐在实际生产中具体应用的工艺流程则更多﹐这里就不一一列举了﹐图2-4仅列出单面表面组装工艺流程﹐这是最简单的全表面组装典型工艺流程。

貼裝

SMC

涂敷

焊膏

組裝

開始

來料檢測

涂敷粘接

劑(遷用)

焊膏烘干

粘接劑固化

最終檢測

再流焊

清洗

图2-4单面板全表面组装典型工艺流程

七﹑什么是表面组装元器件

表面组装元器件是60年代开发﹐70年代后期在国际市场上流行的新型电子元器件﹐国际上简称为表面组装元器件SurfaceMountComponents(简称SMC)或SurfaceMountDevices(简称SMD)。

最初的表面组装元器件是用于厚膜混合集成电路的外贴元器件﹐主要是无引线矩形片式电阻器和陶器独石电容器﹐国外把这些组件叫做”ChipComponents”,国内曾叫做”片式组件”。

后来(80年代初)又出现了圆柱形﹑立方体和异形结构的无引线元器件﹐它们已超越了”片状”﹑”片式”和”无引线”等说法都不能确切的反映表面组装元器件。

其具体定义是﹕表面组装元器件是外形为矩形片状﹑圆柱形﹑立方体或异形﹐其焊端或引脚制作在同一平面内并适合于表面组装工艺的电子元器件。

目前电子元器件的发展日新月异﹐正向0603或更小化微型化发展﹐日东公司推出的贴片机(CP40L/LV﹑CP45FV)均能适应其发展。

图3-1示出表面元器件的类型。

类别

封装形式

种类

无源表面组装组件

矩形片式

厚膜和薄膜电阻器﹑独石陶瓷电容器﹑单层陶瓷电容器﹑热敏电阻等

圆柱形

碳膜电阻器﹑金属膜电阻器﹑MELF陶瓷电容器﹑热敏电容器

异形

半固定电阻器﹑电位器﹑钽电解电容器﹑微调电容器﹑线绕电感器等

有源表面组装器件

陶瓷组件(扁平封装)

无引线陶瓷蕊片载体(LCCC)﹑有引线陶瓷蕊片载体

塑料组件(扁平封装)

小型模塑二极管(SOD)﹑小型模塑晶体管(SOT)/小型模塑集成电路(SOIC)﹑有引线塑封蕊片载体(PLCC)﹑小型J型组件(SOJ)/四方扁平封装(QFP)/BGA和CSP.

机电表面组装组件

异型

连接器﹑变压器﹑延迟器﹑振荡器﹑薄型微电机等

二﹑表面组装元器件的引线结构

按照元器件的端子结构﹐表面组装元器件可分为有引线和无引线两种类型。

无引线的以无源组件居多﹐有引线的都是特殊短引线结构﹐以有源器件和机电组件为主。

表3.2列出了引线结构类型和特征。

翼形和”J”形引线是已经使用的两种主要引线结构形式﹐翼形引于SOIC,”J”形引脚用于PLCC.对接引脚是工业界通过剪切DIP(双列直插封装)得到的。

翼形引线的主要优点是能适应薄﹑小间距组件的发展趋势﹐并能使用各种焊接艺进行焊接。

这种引线结构比”J”形引线有较低的封装外形。

其主要缺点是﹐对于没有角垫的细间距组件来说﹐在货运和使用过程中易使引脚受到损坏。

“J”形引线比翼形引线有较大的空间利用系数﹔虽然对焊接工艺的适应性不及翼形引线﹐但引线较硬﹐在货运和使用过程中不易损坏。

人们对对接引线存在异议﹐日本的一些公司对这种引线组件感兴趣﹐但是一般认为﹐对接引线的剪切强度只有”J”形引线和翼形引线的65%﹐并且对贴装和焊接等因素更为敏感。

所以﹐对接引线的推广应用尚需经历一段时间。

球栅数组封装是适全表面组装工艺的面数组封装﹐它是装蕊片封装的引出端呈数组式分布在器件体底面上﹐引出端呈球形﹐是适合于高引线数器件的封装﹐现在主要有BGA(球栅数组)和CSP(蕊片规模封装)。

三.表面组装元器件的封装技术

上面介绍的无源表面组装组件一般呈片式﹑贺柱形和异表﹐片式和圆柱形阻容组件基本上是无引线封装﹐异形组件采用特殊封装﹐无源表面组装组件都采用了扁平短引线封装形式。

基本上有两种类型的封装﹔大多数采用模压塑料封装﹐成本较低﹔另一种是用陶瓷片作载体的封装﹐叫陶瓷封装。

除了这两种封装类型外﹐还有金属外壳封装﹐但成本较高。

表3.2表面组装元器件的引线结构类型和特征

研制最早和较成熟的封装是小形模塑封装﹐如小型晶体管(SOT)和小形二极管(SOD)。

随着集成电路在消费类电子设备中的应用﹐就把SOT的封装设计概念扩大到14和16引脚的封装﹐出现了小形集成电路(SOIC)﹐大多数是双极逻辑电路﹐这种结构在70年代初﹐大量用于计算器﹑电子表和袖珍收音机。

当引脚数超过28根时。

SOIC封装失去了真实成本效益﹐于是在70年代末期﹐研制出陶瓷无引线蕊片载体(LCCC),成为广泛应用的表面组装器件的封装。

为了降低成本﹐又发展了塑料有引线蕊片载体(PLCC)﹐其引线一般都是”J”形引线。

PLCC封装已被定为工业标准封装﹐它出适用于甚大规模集成电路蕊片和多引脚数器件的封装。

目前﹐SOIC将逐步变成引脚数少于20的普通封装﹔而引脚数在28根以上的器件采用PLCC封装﹐引脚数为20.22和24的器件﹐这两种封装均可采用。

四方扁平封装(QFP)是日本开发的一种PLCC﹐它用于小间距件的封装。

BGA是60年代开始研制﹐80年代后期实用化的适全于高引出端的面数组封装﹔CSP是与蕊片尺寸相同或略大的IC封装的总称﹐将成为高I/O端子数IC封装的主流﹐主要用于高档电子产品领域的MCM(多蕊片组件)和超高密度超小型化的消费类电子产品领域﹐特别是I/O端子数在2000以上的高性能电子产品中。

另外﹐表面组装薄膜电容器﹑电感器和LC滤波器等分别采用或金属外壳封装。

表面组件元器件封装的关键是精密模具﹐没有先进的精密模具制造设备和高超的加工技术﹐这种精密模具就很难制造出来。

五.主要表面组装元器件的技术状况

关于无源表面组装元器件和表面组装有源器件﹐由于涉及元器件制造技术的诸多方面﹐超出了中级教材的要求﹐因此这部分内容将在高级教材中专门介绍。

1.表面且装元器件采购准则

关于无源表面组装元器件我国正处于发展阶段﹐随着改革开放的深入发展﹐表面组装元器件在我国将不断扩大其应用领域﹐所以了解其采购准则对正确迁用元器件和确保电路组件的可靠性是非常重要的。

下面概括介绍表面组装元器件的采购准则供读者参考。

1.1首先要广泛了解国内外表面组装元器件制造厂家的情况﹐优选有限的制造厂家进