车床切削力与切削功率计算.docx

《车床切削力与切削功率计算.docx》由会员分享,可在线阅读,更多相关《车床切削力与切削功率计算.docx(9页珍藏版)》请在冰豆网上搜索。

车床切削力与切削功率计算

车床切削力与切削功率计算

切削力与切削功率

切削力与切削功率

切削力与切削功率计算

切削力及其分解、切削功率

(1)切削力产生与切削力分解切削加工时,刀具作用下,被切削层金属、切屑和工件已加工表面金属都要产生弹性变形和塑性变形,这些变形所产生抗力分别作用前刀面和后刀面上:

同时,切屑沿前刀面流出,刀具与工件之间有相对运动,还有摩擦力作用刀面和后刀面上。

这些作用刀具上合力就是总切削力F,简称

切削力。

F受很多因素影响,,其大小和方向都是不固定。

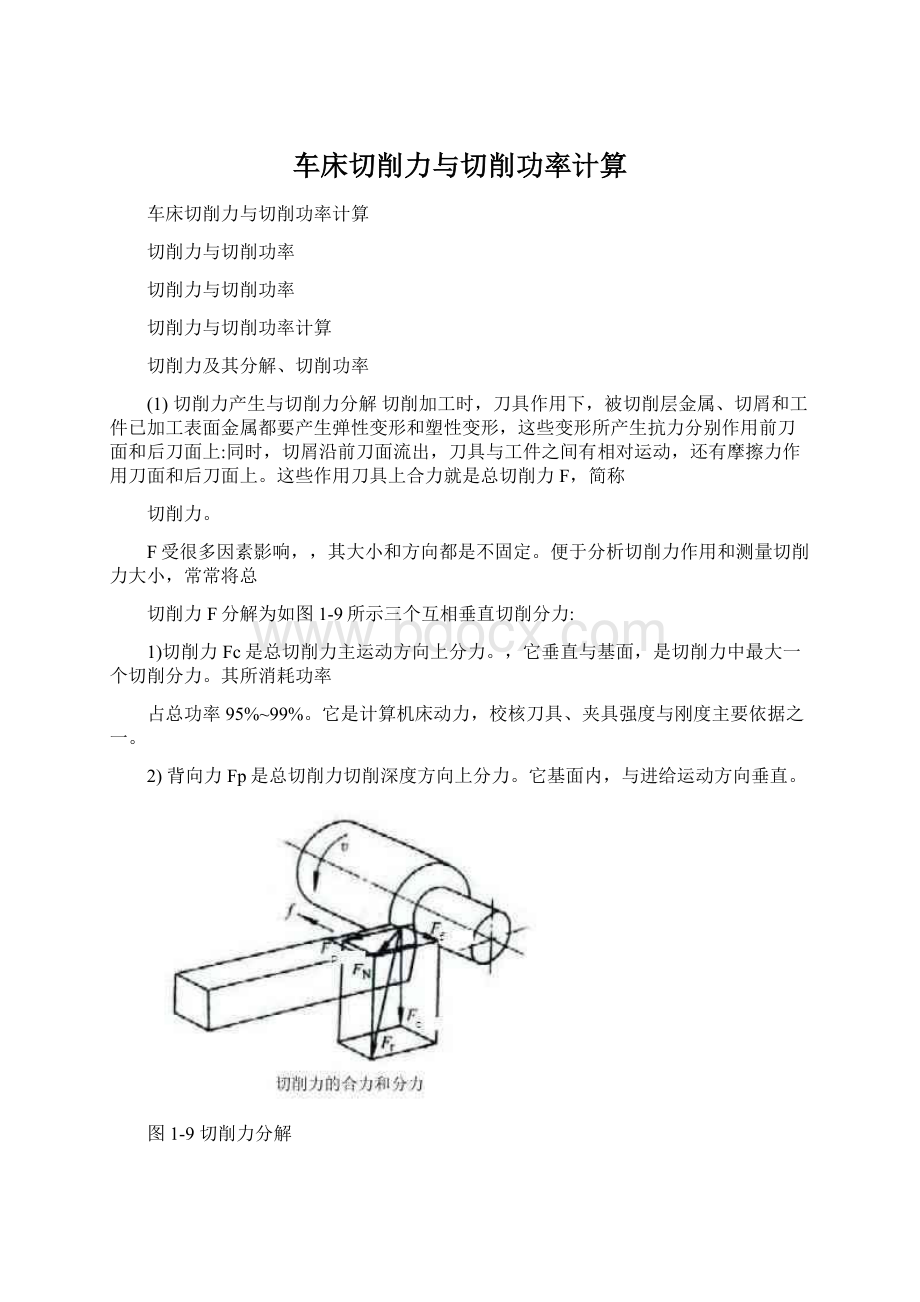

便于分析切削力作用和测量切削力大小,常常将总

切削力F分解为如图1-9所示三个互相垂直切削分力:

1)切削力Fc是总切削力主运动方向上分力。

,它垂直与基面,是切削力中最大一个切削分力。

其所消耗功率

占总功率95%~99%。

它是计算机床动力,校核刀具、夹具强度与刚度主要依据之一。

2)背向力Fp是总切削力切削深度方向上分力。

它基面内,与进给运动方向垂直。

图1-9切削力分解

此力作用机床一夹具一工件一刀具系统刚度最弱方向上,容易引起振动与加工误差,它是设计和校验系统

刚度和精度基本参数。

3)进给力Ff是总切削力进给运动方向上分力。

它基面内,与进给运动方向一致。

Ff作用机床进给机构上,

是计算和校验机床进给系统动力、强度及刚度主要依据之一。

由图1-9可知,总切削力F与三个切削分力之间关系为

(1-1)

(2)切削功率消耗切削过程中功率称为切削功率p。

切削功率为切削力Fc和进给力F率之和,mf所消耗功--

因背向力F,不消耗功率。

切削功率(W)为p没有位移

(1-2)

式中:

F—切削力(N)c

υ—切削速度(m/s)c

F—进给力(N)f

υ—进给速度(mm/s)。

f

一般情况下,Ff所消耗功率(约占pm1%~2%)远小于Fc所消耗功率,,式(1-2)可简化为

(1-3)

按上式求P后,如要计算机床电动机功率,还应将PPm除以机床传动效率(一般取ηmηm=0.75~0.85),mE

即

(1-4)

2.切削分力经验公式

目前,生产中计算切削分力经验公式可分为两类:

一类是按单位切削力进行计算。

(1)计算切削力指数公式用指数公式计算切削力是生产实际中或广泛作用,其形式为

(1-5)

式中CFc、C、C—决定于被加工材料和切削条件系数:

FPFf

x、y、n、x、y、n、FCFCFCFpEPFP

x、y、n、—分别为三个分力公式中切削深度、进给量af和切削速度υ指数:

FfFfFfpc

k、k、k、—分别为三个分力计算式中,当实际加工条件与求经验公式时条件不符时,各种因素对切FCFPFf

削分力修正系数积。

设k、K、k、k、k、kTF分别为被加工材料力学性能,刀具前角、主偏角、刃倾角、刀尖MFyOFKRFRFSFλ?

圆弧半径、耐用度改变时对切削分力修正系数,并以kF表示k、k、k,则FCFPFf

K=k、K、k、k、k、k(1-6)FMFyOFKRFSFRFTFλ?

式(1-5)中各系数、指数数值,以及式(1-6)中各种切削条件下修正系数数值可本书有关章节中查。

2

(2)用单位切削力计算切削力和功率单位切削力p是单位切削层公称横截面积()上切削力(mN),

(1-7):

(1-8)

式中Fc—切削为(N):

2A—切削层公称横截面积(m):

D

b—切削层公称宽度(mm):

D

h—切削层公称厚度(mm):

D

a—切削深度(mm):

p

f—进给量(mm/r)。

单位切削功率pc是单位时间内切除单位体积材料所需切削功率(W/(m3/s)).

(1-9)

3式中Q—材料切除率(m/s):

υ—切削速度(m/s):

c

p—切削功率(W):

c

(1-10)

将Q、P、代入式(1-9)c

,知道了单位切削力p,就可由式(1-8)计算出切削力,并用式(F1-10)计算出切削功率。

pCc

单位切削力具体数值可有关文献中查到。

表1-1是硬质合金外圆车刀车削几种常用材料单位切削力和单

位切削功率。

表1-1硬质合金外圆车刀切削常用金属材料时单位切削力与单位切削功率

单位

切削

力P/单位切削功率实验条件3工件材料(N/p/(kw/(mm/8c2mm)))f=0.3mm/r

F=0.3

mm/r

类名制造、热刀具几牌号硬度HBS切削用量范围别称处理状态何参数易Y40-6切热轧20216681668x10Mn钢Y=15?

0Q23-6K=75?

134~13718841884x10r5-Aλ=0?

s45187碳b=0y140Cr212前刀具素热轧或正40M结带卷屑火207~212υ=90~150m/minnB0-6槽构19621962x10a38Cr=1~5mmp钢241~269MoAf=0.1~0.5mm/r,IA钢合45229Y=15?

0金调质(淬-6k=75?

40Cr28523052305x10r结火及高温38Crλ=0?

bsy-6构回火29221972197x10Si=0.1~01钢淬硬(淬.15mm44-645火及低温26492649x10Y=-20?

0(HRC)回火)前刀面

带卷屑

槽

单位

切削

力p/单位切削功率

3工作材料(N/实验条件/(kw/(mm/spc2mm))f=0.3mm/r

f=0.3

mm/r

硬

度类名刀具几牌号制造、热处理状态H切削用量范围别称何参数B

S

26960Si19-6热轧~271962x10Mn627

T10189A

2239Cr~22Si8

223Cr1у?

=15?

~22工2κ=75?

8r具=90~150m/minυcλ=0?

Cr1s钢20a=1~5mmp-6退火b=0前2Mo2622060x10yl60f=0.1~0.5mm/rV刀面卷

钢屑槽3Cr2482W8

5Cr

NiM209

o

W18235

Cr4~24

V1

CCr21-6退火1962109x101509

=20?

у0

不170κ=75?

r1Cr18N24-6锈淬火及回火~172453x10λ=0?

si9Ti53钢b=0,前刀9yl

面带卷屑

槽灰=15?

κ=у0r-6铸HT20017011181118x1075?

铁λ=0?

s球b=0,平前yl170墨QT450--6刀面,无卷~2014131413x10铸υ=1.17~1.42m/s(70~85m/m10c屑槽7退火铁in),a=2~10mm,f=0.1~0.5mp

=15?

κ=m/rу0r可75?

铸锻KTH30λ=0?

s-6铁17013441344x10铸b=0,前刀0-06yl铁面上带卷

屑槽

3434{-63434x10у=0?

κ=10r冷52~f=0.8}2~14?

λ=0s硬轧辊用553139{υ=0.117m/s(7m/min)a=1~3cp-6表面硬化3139x10?

b=0平yl铸(Hf=1}mm,f=0.1~1.2mm/r前刀面,无铁RC)2845{-62845x10卷希望槽f=1.2}

814.2

-6铸{у=1814.2x100

铝5?

}铸造ZL11045合у706.3=15?

,0

-6金{у=2706.3x1025?

,0铝5?

}κ=75?

λ=0=180m/min,a=2~6mm,f=0υrscp合833.9?

b=0.1~0.5mm/ryl金-6硬平前刀面,{у=1833.9x100

铝无卷屑槽8015?

}ZA12淬或及时效合07765.2

-6金{у=2765.2x100

5?

}

黄-6冷拔H628014221422x10铜у=15?

,0铅铜HPb59-κ=75?

λ=0υ=1.83m/s(110m/min),rsc-6黄热轧78735.8735.8x10及1?

b=0,平a=2~6mm,f=0.1~0.5mm/rylp铜铜前刀面,无锡合卷屑槽ZQSn5-6青铸造74686.7686.7x10金-5-5铜加85~-6工热轧T216191619x1090铜

-6钼纯粉末10924132413x10у=20?

κυ=40m/min,a=1~5mm,f=0.0rcp

钼冶金=90?

λ=0?

1~0.4mm/rs

b=0.15myl

m,y=-5?

01

前刀面上

带卷屑槽

注:

1、切削各种钢,用YT15刀片:

切削不锈钢、各种铸铁与铜、铝,用YG8或YG6刀片:

用YW2刀片。

2、不加切削液。

表1-2影响切削力因素

影响因素说明

工件材料别加工材料强度越高,硬度越大,切削力就越大:

工件材料加工硬化倾向性大,则切削

力将增大:

工件材料中添加硫,铅等元素(易切削钢),切削力减小,加工铸铁等脆性材

料时,切削层塑性变形很小,加工硬化小,形成崩碎切屑与前刀面摩擦力小,故切削力

小:

同意材料热处理状态不同、金相组织不同,也会影响切削力大小。

切削深度a、进切削深度a增加时,抗力和摩擦力增大,切削力也随之增大,但二者对切削力影响pp进给量f

给量f程度不同,一般情况下,当ap增加一倍时,切削力约增加一倍,而当f增加一倍时,切

削力只增加68%~86%。

切削速度υ加工塑性金属时,切削速度υ影响呈波浪形。

低速范围内(υ,50m/min)时,切削速cc对切削力c

度增大,切削温度升高,摩擦力逐渐减小,切削力又随之减小。

切削脆性金属时,因塑性变形很小,切削与前刀面摩擦也小,故υc对切削力影响也小。

前角y0刀具前角越大,切削层变形越小,故切削力也减小,前角对切削力影响程度切削速度增大

而减小,这是高度切削时切削温度增高,使摩擦、加工硬化程度和塑性变形都减小缘故:

加工铸铁等脆性金属材料时,前角对切削力影响不显著。

主偏角kr当切削层公称横截面积不变时kr增大,切削层公称厚度增大,切削层变形减小,故切削

力F减小,但当kr大于60?

~75?

时,到尖圆弧半径作用比重加大,Fc又略有上升:

k增cr

大、F减小,Ff增大且增大较多。

p

刃倾角λsλs很大范围(从-40~+40)内变化时,对Fc没有什么影响,但λs减小时,F增大,Ffp

减小。

刀尖圆弧半径对Fc影响不大。

λ增大时,Fp将增大。

λ?

?

λ?

刀具材料刀具与被加工材料间摩擦因数,直接影响着切削力大小。

同样切削条件下,高速钢刀具切

削力最大,硬质合金次之,陶瓷刀具最小。

切削液切削液润滑性能越高,切削力降低越明显。

刀具磨损刀具后刀面磨损后,接触摩擦增大,切削力增大:

刀具前刀面上因磨损而形成月牙洼时,

增大了前角,切削力减小。

影响切削力因素(见表1-2)

切削力测量

测量切削分力方法有两类:

一类是间接测量法,例如把应变片贴滚动轴承外环上、用为移计测量主轴或刀架变形量、测量驱动电动机耗电功率或转差率、测量静压轴承压力等,利用这些方法便可间接测量切削力大小:

另一类是直接测量法,主利用各种测力仪来进行测量。

常用测量仪是应变片式和压电式两种,其工作原理是利用切削力作用测力仪弹性元件上所产生变形,或作用压电晶体上产生电荷转换后,来测量各切削

分力。

(1)电阻应变片式测力仪这种测量仪具有灵敏高度,量程范围大,既可用语静态、也可用于动态测量,

以及测量精度较高等特点。

测量仪常用电阻软件叫做电阻应变片。

将若干电阻应变片紧贴测量仪弹性元件发生变形,使应变片电阻值改变,破坏了电桥平衡,有与切削力大小相应电流输出,经放大、标定后就可读出三向切削力之值。

图1-10八角环车削测力仪及应变片布置

(2)压电式测力仪这是一种灵敏度高,刚度大,自振频率高,线性度和抗相互干扰都较好且无惯性高精度测力仪,特别适用于测量动态力及瞬时力。

其缺点是易受湿度影响,连续测量稳定或变化不大力时,会产生因电荷泄漏而引起零点漂移,影响测量精度。

压电测力仪工作原理是利用石英晶体或压电陶瓷压电效应。

受力时,她们表面将产生电荷,电荷多少与所施加压力成正比而与压电晶体大小无关。

用电荷放大器

转换成相应电压参数,可测出力大小(见图)。

1-11a

将几个石英元件按次序机械排列一起,就可构成多向力传感器(见图1-11b)。

加传感器上力作用石英片上,

石英晶体切割方向选择不同,各受力方向上灵敏度不同,故能分别测出各个切割分力。

图1-11压电式传感器

a)但向测力传感器及测力系统b)三向测力传感器

1—压电传感器2—电荷放大器3—峰值电压表4—阴极射线示波器5—光线示波器6—聚四氟套7—晶

片8—盖9—电子束焊缝10—基座

不同直径的钻头钻孔时的转速直径越小转速越高反之就低

直径2mm二万转直径40mm32转主要是看出屑铁屑出来只能是原色的不能发焦也不能是一块块的发焦说明转速太高需要降速一块块说明进刀量不够抖动说明转头需要磨了进给量你把连着很长的铁屑量一下它的厚度就是你的进给量加工时需要冷却水

大孔加工转速不要太快太快容易使转头变色(发焦)造成转头退火最终报废

小转头转速要快进给量稍慢快了容易折断转头注意出屑

磨转头可是个学问哦注意积累经验

1.切削速度的計算

c,(πx,x,),,,,,

Vc:

线速度(m/min)π:

圆周率(3.14159)D:

刀具直径(mm)

S:

转速(rpm)

2.进给量(F值)的计算

,,x,x,z

F:

进给量(mm/min)S:

转速(rpm)Z:

刃数

z:

(实际毎刀进给)