中南林业科技大学大气污染控制工程课程设计.docx

《中南林业科技大学大气污染控制工程课程设计.docx》由会员分享,可在线阅读,更多相关《中南林业科技大学大气污染控制工程课程设计.docx(20页珍藏版)》请在冰豆网上搜索。

环境科学20090033 大气污染控制工程课程设计

第一章概述

第一节设计任务题目、目的和要求

一设计题目

回转窑石膏粉尘旋风除尘器工艺设计

二设计目的

1、 通过课程设计全面总结课程学习的成果,加深对课程理论内容的理解,掌握应用理论知识解决实际工程问题的完整过程;

2、 温习和巩固所学知识、原理,特别是熟悉分级除尘效率的内容;

3、 掌握一般旋风除尘器的设计计算的方法和步骤。

三设计要求

1.独立思考,独立完成;

2.设备选型、卸灰装置选择、技术参数、性能、详细说明;

3.提交的成品:

设计说明书、除尘器主体设计图、卸灰装置简图。

第二节设计原始资料

一烟气流量及烟气性质

1.设计烟气量:

5000nVh(与烟气温度无关);

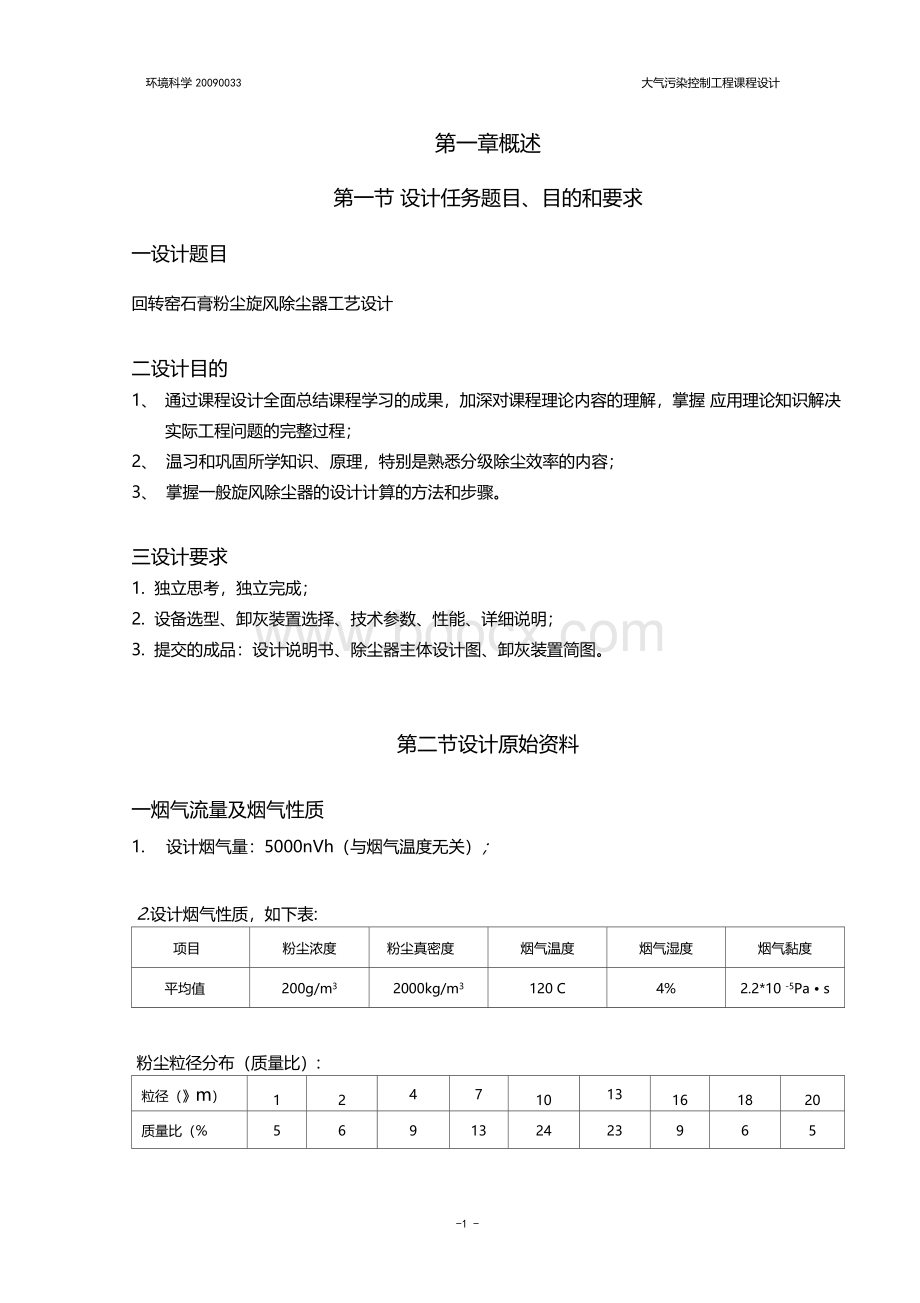

2.设计烟气性质,如下表:

项目

粉尘浓度

粉尘真密度

烟气温度

烟气湿度

烟气黏度

平均值

200g/m3

2000kg/m3

120C

4%

2.2*10-5Pa•s

粉尘粒径分布(质量比):

粒径(》m)

1

2

4

7

10

13

16

18

20

质量比(%

5

6

9

13

24

23

9

6

5

二处理要求

此旋风除尘器作为预处理器,要求除尘效率大于 80%压力损失小于2000P&

三厂区条件

回转窑车间旁有30mi的空地,可用于安装旋风除尘器

第二章

旋风除尘器的选型及计算

-20-

第一节旋风除尘器

旋风除尘器是工业中应用较广泛的除尘设备之一,是利用旋转的含尘气体所产生的离心力,将粉尘从气流中分离出来的一种干式气一一固分离装置。

当含尘

气流由进气管进入旋风除尘器时,气流将由直线运动变为圆周运动;密度大于气体的尘粒与器壁接触便失去惯性力而沿壁面下落,进入排灰管。

旋转下降的外旋气流在到达锥体时,因圆锥形的收缩而向除尘器中心靠拢,当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风除尘器中部,由下而上继续做螺旋形流动,最后净化气经排气管排出器外。

一部分未被捕集的尘粒也由此逃失,对于捕集、分离5-10卩m以上的粉尘效率较高。

而且与单纯利用重力的沉降室相比,其作用于粉尘上的离心力比重力大5—2500倍,因此,相对来说,旋风除尘器的除尘效率较高,且在处理同样风量时,占地面积小,设备结构比较紧凑。

一旋风除尘器工作原理所受离心力也不断加强。

当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风分离器中部,由下反转向上,继续做螺旋性流动,即内旋气流。

最后净化气体经排气管排出管外,一部分未被捕集的尘粒也由此排出。

旋风除尘器由筒体、锥体、进气管、旋风除尘器的工作过程是当含尘气体由切向进气口进人旋风分离器时气流将由直线运动变为圆周运动。

旋转气流的绝大部分沿器壁自圆简体呈螺旋形向下、朝锥体流动,通常称此为外旋气流。

含尘气体在旋转过程中产生离心力,将相对密度大于气体的尘粒甩向器壁。

尘粒一旦与器壁接触,便失去径向惯性力而靠向下的动量和向下的重力沿壁面下落,进人排灰管。

旋转下降的外旋气体到达锥体时,因圆锥形的收缩而向除尘器中心靠拢。

根据“旋转矩”不变原理,其切向速度不断提高,尘粒

排气管和卸灰管等组成,如下图1所示

图1普通切向入口J®凤除尘器址枸简图

Q—入口高(Tib-人口覽度*口一简*直th

EL—若WHWiQi一I•尘口氏松1——芯直氐度卜

吒——氏体赢匱;乩——愤悴応度;一早U庫

自进气管流人的另一小部分气体则向旋风分离器顶盖流动, 然后沿排气管外

侧向下流动;当到达排气管下端时即反转向上,随上升的中心气流一同从排气管排出。

分散在这一部分的气流中的尘粒也随同被带走。

二旋风除尘器的分类

旋风除尘器的种类繁多,分类也各有不同。

1.按组合形式分:

⑴普通旋风除尘器;⑵异性旋风除尘器,筒体形状有所变换,除尘效率提高;:

⑶双旋风除尘器,把两个不同性能除尘器组合在一起;住)组合式旋风除尘器,综合性能更好。

2.按性能分:

⑴高效旋风除尘器,其筒体直径较小,用来分离较细的粉尘;

⑵高流量旋风除尘器,筒体直径较大,用于处理很大的气体流量,其除尘效率较低;⑶介于上述两者之间的通用旋风除尘器,用于处理适当的中等气体流量,其除尘效率为70%^90%

3.按结构形式:

可分为长椎体,圆筒体,扩散式,旁通型。

4.按安装情况:

分为内旋风除尘器(安装在反应器或其他设备内部)、外旋风除尘器、立式与卧式以及单筒和多管旋风除尘器。

5.安气流导入情况:

分为切向导入或轴向导入式,气流进入旋风除尘器后的流动路线有反转、直流,以及带二次风形式,可概括地分为切线进入式旋风除尘器和轴向进入式旋风除尘器。

三旋风除尘器的特点

旋风除尘器

优点

缺点

1.设备结构简单,造价低;

2.除尘器中没有活动部件,维修方便;

3.耐高温,可承受400C高温,如采用特殊的高温材料,可以承受更咼的温度;

4.可承受高压(正压和负压),可以对高压气体进行除尘;

5.采用干式旋风除尘器,可以捕集干灰,便于粉料的回收利用;

6.除尘器内敷设耐磨衬后,可净化含高磨蚀性粉尘的烟气。

1.对捕集微细粉尘(小于

5卩m的效率不咼;

2.压力损失一般比较大;

3.由于除尘效率随筒体直径增加而降低,单个除尘器的处理风量有一定局限。

第二节旋风除尘器的选型

一选型原则

旋风除尘器净化气体量应与实际需要处理的含尘气体量一致。

选择除尘器直

径时应尽量小些。

如果要求通过的风量较大, 可采用若干小直径的旋风除尘器

并联为宜。

如气量与多管旋风除尘器相符,以选多管除尘器为宜。

特别注意如下:

1.旋风除尘器入口风速要保持18—23m/s,低于18m/s时,其除尘效率下降;高于23m/s时,除尘效率提高不明显,但阻力损失增加,耗电量增高很多;

2.选择除尘器时,要根据工作情况考虑阻力损失及结构形式,尽可能使之动力消耗减少,且便于制造维护;

3.旋风除尘器能捕集到的最小尘粒应等于或稍小于被处理气体的粉尘粒度;

4.当含尘气体温度很高时,要注意保温,避免水分在除尘器内凝结;加入粉尘不吸收水分,露点在30—50C时,除尘器的温度最少应高于30r左右,加入粉尘吸水性较强(由水泥、石膏和含碱粉尘等),露点为30—50C时,除尘器的温度应高出露点温度40—50C;

5.旋风除尘器结构的密闭要好,确保不漏风。

尤其是负压操作,更应注意卸料锁风装置的可靠性;

6.易燃防爆粉尘(如煤粉)应设有防爆装置。

防爆装置的通常做法是在入口官道上加一个安全防爆阀门;

7.当粉尘粘性较小时,最大允许含尘质量浓度与旋风筒直径有关, 即直径越

大其允许含尘质量浓度也越大,具体的关系见下表:

旋风除尘器直径(mm)

800

600

400

200

100

60

40

3

允许含尘质量浓度(g/m)

400

300

200

150

60

40

20

二选型步骤

旋风除尘器的选型计算主要包括类型和筒体直径及个数的确定等内容。

一般步骤和方法如下所述:

1.除尘系统需要处理的气体量;当气体温度较高、含尘量较大时,其风量和密度发生较大变化,需要进行换算;若气体中水蒸气含量较大时,亦应考虑水蒸气的影响;

2.根据所需处理气体的含尘质量浓度、粉尘性质及使用条件等初步选择除尘器类型;

3.根据需要处理气体量算出除尘器进口气体流速(一般在12—25m/s)。

由选定的含尘气体进口速度和需要处理的含尘气体两算出除尘器入口截面积,再由除尘器各部分尺寸比较关系选出除尘器;

4.当气体含尘质量浓度较高,或要求捕集的粉尘粒度较大时,应选用较大直径的旋风除尘器;当要求净化程度较高,或要求捕集微细尘粒时,可选用较小只讲的旋风除尘器并联使用;

5.必要时按给定条件计算除尘器的分离界限粒径和预期达到的除尘效率。

也

可直接按有关旋风除尘器性能表选取,或将性能数据与计算结果进行核对;

6.除尘器必须选用气密性好的卸气阀,以防气体下部漏风,影响效率急剧下降;

7.旋风除尘器并联使用时,应采用同型号旋风除尘器,并需合理地设计连接风管,使每个除尘器处理的风量相等,以免除尘器之间产生串流现象,降低效率。

彻底消除串流的方法是为每个除尘器设置单独的集尘箱;

8.旋风除尘器一般不宜串联使用。

必须串联使用时,应采用不同性能的旋风除尘器,并将低效者放于前面。

三方案比选

方案一:

XLF—A/B型旋风除尘器

1.简介

XLP型旁路式旋风除尘器是一种在旋风筒体外侧带有一旁路通道的高效旋风除尘器,它能使筒内壁附近含尘较多的一部分气体通过旁路进 入旋风筒下部,

以减少粉尘由排风口逸出的机会,特别对大于5卩m的粉尘有较高的除尘效率。

用于清除工业废气中含有密度较大的非纤维性及黏结性的灰尘。

能有效地分离烟

草灰、滑石粉、石英粉、石灰石粉、矿渣水泥、水泥生料等,具有结构简单、操作方便,耐高温、阻力低而除尘效率高的特点,适用于矿山、冶金、耐火 材料、

煤炭、化工、建材及电力等工业部门的气体净化。

2.工作原理:

含尘气体从进口处切向进入后,气体在获得旋转运动的同时,气流分成上、下分开,形成双旋涡运动,粉尘在排气底部即双旋涡的分界处产生强烈的分离作用。

较细较轻的尘粒由上部旋涡气流带往上部,在顶盖下面形成强烈旋转的灰环,产生尘粒的聚集,并被从特设的旁路分离室上部洞口引出,经旁路分离室下部螺旋槽,从除尘器外壁回风口切向引入除尘器筒体下部与内部气流汇合,粉

尘被分离而落入灰斗。

另一部分较粗重的粉尘颗粒则在下旋涡气流带动下, 沿除

尘器下段经由上旋涡气流的类似过程,将粉尘分离并进入灰斗。

3.分类:

|

XLP型旁路式旋风除尘器比一般旋风除尘器进气口位置低, 使在除尘器顶部

有充足的空间形成上旋涡并形成粉尘环,从旁路分离室引至锥体部分,这样有害于除尘效率的二次气流,变成有粉尘集聚作用的上旋涡气流;旁路分离室设计成螺旋形,使进入的含尘气流切向进入锥体,避免扰乱锥体内壁气流,防止再次尘化现象。

①按XLP型旁路式旋风除尘器出风方式分类。

X型(水平出风,吸出式除尘器位于风机吸入侧,并带有出口蜗壳),一般用于负压操作;丫型(上部出风,压入式除尘器位于风机压入侧),一般用于正压或负压操作。

②按回旋方向可分为右回旋S型和左回旋N型两种,两型号除尘器有四种组合型式(XNXSYNYS型)。

③按螺旋形旁路分离室分类。

XLP/A呈半螺旋形,外形呈双锥体;XLP/B呈全螺旋形,具有较小圆锥角的单锥体,锥体较长。

试验证明在同样条件下A型效率

高于B型,

同时A型阻力大于

B型,B型比A型结构简单,

质量小。

4.技术性能

:

表一

阻力kg/m2

外型尺寸(长x宽x高)mm

重量

kg

型号规格处理风量m3/h

效率%

X

Y

X

Y

X

Y

XLP/A-3.0

750-1060

406x390x6125

460x390x1380

57

43

XLP/A-4.2

1460-2060

556x545x2177

556x545x1880

99

80

XLP/A-5.2

2280-3230

711x700x2701

771x700x2701

165

128

XLP/A-7.0

4020-5700

911x910x3489

911x910x3040

265

21