压力表工艺文件资料.docx

《压力表工艺文件资料.docx》由会员分享,可在线阅读,更多相关《压力表工艺文件资料.docx(24页珍藏版)》请在冰豆网上搜索。

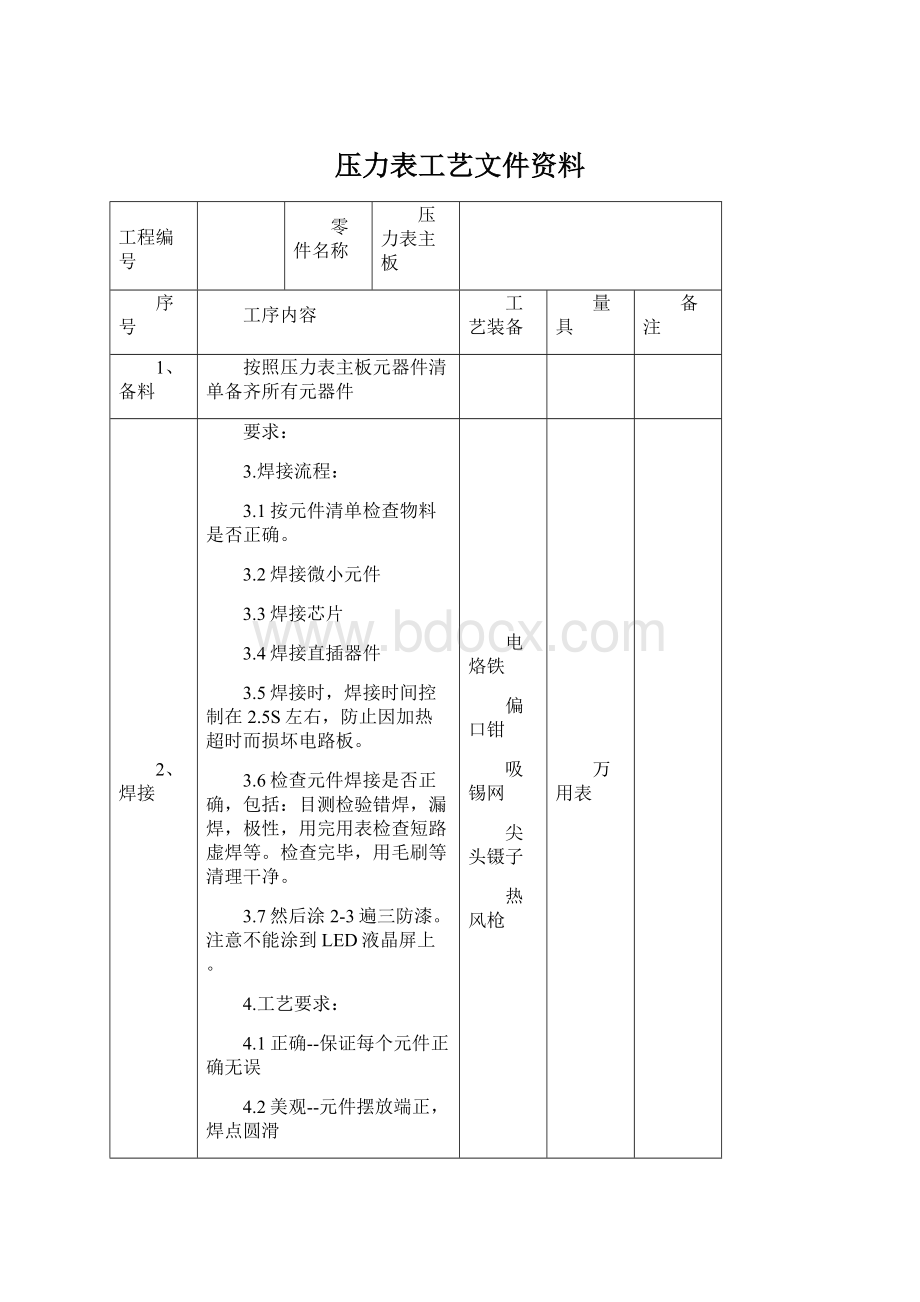

压力表工艺文件资料

工程编号

零件名称

压力表主板

序号

工序内容

工艺装备

量具

备注

1、备料

按照压力表主板元器件清单备齐所有元器件

2、焊接

要求:

3.焊接流程:

3.1按元件清单检查物料是否正确。

3.2焊接微小元件

3.3焊接芯片

3.4焊接直插器件

3.5焊接时,焊接时间控制在2.5S左右,防止因加热超时而损坏电路板。

3.6检查元件焊接是否正确,包括:

目测检验错焊,漏焊,极性,用完用表检查短路虚焊等。

检查完毕,用毛刷等清理干净。

3.7然后涂2-3遍三防漆。

注意不能涂到LED液晶屏上。

4.工艺要求:

4.1正确--保证每个元件正确无误

4.2美观--元件摆放端正,焊点圆滑

4.3牢固--元器件焊接牢固可靠

电烙铁

偏口钳

吸锡网

尖头镊子

热风枪

万用表

压力表焊接清单:

红色的字为直插件蓝色字体为B面元件

产品名称:

MSP430文件号:

部门:

技术部.编制:

路立佳版本:

A0

审核:

确认:

日期:

2012-7-16

序号

名称

描述

封装

位号/代号

备注

1

电容

6.8pF,5%

c0603

C21,C13

4

2

电容

15pF5%

c0603

C27,C28,C37

6

3

电容

18pF,5%

c0603

C20,C24

4

4

电容

33pF5%

c0603

C14,C25

4

5

电容

180pF,5%

c0603

C23

2

6

电容

1000p5%

c0603

C29,C2

4

7

电容

3.3nF10%

c0603

C26

2

8

电容

4.7nF

c0603

C15

2

9

电容

0.01uF5%

C0603

C40,C18

4

10

电容

0.1u5%

c0603

C4,C6,C7,C9,C11,C17,C30,C32,C34,C36

20

11

电容

1uF10%

C0603

C38,C39

4

12

电容

4.7u

3528

C16,C33,C35

6

13

电容

10u

c0603

C3

2

14

电容

10uF

3528

C8,C12

4

15

电容

22uF

3528

C10,C31

4

16

电阻

0

r0603

R17,R42

4

17

电阻

500

r0603

R25

用499R1%代用

2

18

电阻

1k1%

R0603

R53

2

19

电阻

5.1k1%

r0603

R27,R30

4

20

电阻

22k1%

r0603

R23

2

21

电阻

30k,1%

R0603

R7

2

22

电阻

47k1%

r0603

R1

2

23

电阻

50k

r0603

R5,R11

用49.9K1%代用

4

24

电阻

86k,1%

r0603

R51

用86.6K1%代用

2

25

电阻

91k,1%

R0603

R6

2

26

电阻

100k,1%

r0603

R26,R29,R4

6

27

电阻

600k

R0603

R3

用604K1%代用

2

28

电阻

820k,1%

r0603

R48

2

29

电阻

1M1%

R0603

R24,R50

4

30

电阻

2M1%

r0603

R22

2

31

电阻

10M1%

r0603

R21

2

32

电感

1nH

l0603

L5

2

33

电感

12nH,5%

l0603

L7

2

34

电感

39nH,5%

l0603

L6,L8

4

35

电感

10uH

SDL7

L1,L2

4

36

电感

100uH

l0603

L3,L4,L9

用0R0603代用

6

37

保险丝

50mA(保险丝)

1210

FS1

本体X10

2

38

电阻

NC

c0603

C1,C5

不焊

39

电阻

NC

r0603

R16,R18,R19,R43,R46,R47

不焊

40

磁珠

220,L(220欧磁珠)

r0603

R2

41

晶振

32.768M

32.768min

Y1

需接地

3

42

芯片

A3212

sot-23

U3

本体A12E不焊

43

天线

ANT

tanhuang5

A1

不焊

44

芯片

BU9792FUV

BU9792FUV

U2

本体BU9792AFUV

48

45

电容

CAP

c0603

C19,C22

不焊

46

液晶

SNJ722

SNJ772-3.0

L10

20

47

单排针

Header32.54mm

HDR1X3

P5

不焊

48

贴片按键

贴片按键

贴片按键

P6

4

49

单排针

JTAG2.54mm

SIP4

P1

不焊

50

灯

LED(红色贴片)

LED(0805)

D13

2

51

芯片

MAX4471

so-8

U9

用OPA2340UA代用

8

52

芯片

MSP430F2252

tssop38

U1

本体M430F2252

38

53

芯片

NRF905

QFN32-5.5

U8

本体NRFC905

32

54

插座

RST1

HDR1X2

S1

不焊

55

表贴座

SIGIN

1.27-4

P4

6

56

芯片

TPS62050

MSOP-10

U7

本体22T2.BFM

10

57

芯片

TPS62056

MSOP-10

U5

本体4BTZBGG

10

58

芯片

TPS73001

TPS73001

U4

本体P6V1

6

59

晶振

XTALSMD(16M)

CRY4_5X3.2

Y2

4

60

电源接口

调试用

SIP2_2mm

P3

2

元件

数量

描述

位置

方向

颜色

电容

2

6.8PF06035%

C21C13

无方向

电阻

2

0R0603

R17R42

无方向

电容

3

15PF5%0603

C27C28C37

无方向

电阻

1

500R0603

R25

无方向

用499R代

电容

2

18PF5%0603

C20C24

无方向

电阻

1

1K1%0603

R53

无方向

电感

1

1NH0603

L5

无方向

芯片

1

TPS73001

U4

元件上的“-”对应C39位置

本体P6V1

电容

2

33PF5%0603

C14C25

无方向

电阻

2

5.1K1%0603

R27R30

无方向

电容

1

180PF5%0603

C23

无方向

电阻

1

22K1%0603

R23

无方向

电容

2

1000PF5%0603

C29C2

无方向

电阻

1

30K1%0603

R7

无方向

电感

1

12NH5%0603

L7

无方向

晶振

1

16M

Y2

元件的正丝印朝向C27位置

芯片

1

TPS62050

U7

元件上的“.”朝向R50位置

本体22T2.BFM

电容

1

3.3nf10%0603

C26

无方向

电阻

1

47K1%0603

R1

无方向

电容

1

4.7nf0603

C15

无方向

电阻

2

50K0603

R5R11

无方向

用49.9K代

电容

2

0.01uf5%0603

C40C18

无方向

电阻

1

86K1%0603

R51

无方向

用86.6K代

电容

2

1UF10%0603

C38C39

无方向

芯片

1

TPS62056

U5

元件上的“.”朝向R42位置

本体4BTZBGG

电阻

1

91K1%0603

R6

无方向

电容

3

4.7UF3528

C16C33C35

无方向

电阻

3

100K1%0603

R26R29R4

无方向

电容

1

10UF0603

C3

无方向

电阻

1

600K0603

R3

无方向

电容

2

10UF3528

C8C12

无方向

芯片

1

MAX4471

U9

元件上的“.”朝向R25位置

本体OPA2340UA

电阻

1

820K1%0603

R48

无方向

电容

2

22UF3528

C10C31

无方向

电阻

2

1M1%0603

R24R50

无方向

电感

2

39nh5%0603

L6L8

无方向

电阻

1

2M1%0603

R22

无方向

保险

1

50MA1210

FS1

无方向

本体X10

电阻

1

10M1%0603

R21

无方向

磁珠

1

2200603

R2

无方向

芯片

1

NRF905

U8

元件上的“.”朝向C25位置

本体NRFC905

电容

10

0.1UF5%0603

C4C6C7C9C11C17C30C32C34C36

无方向

芯片

1

BU9792FUV

U2

元件上"."的一端朝向R7位置

本体BU9792AFUV

电感

2

10UHSDL7

L1L2

无方向

芯片

1

MSP430F2252

U1

元件上的“.”朝向R5位置

本体M430F2252

电感

3

100UH0603

L3L4L9

无方向

用0R代用

表贴座

1

1.27-4

P4

无方向

灯

1

LED红

D13

元件上的绿点朝向P6位置

按键

1

贴片按键

P6

无方向

元件

数量

描述

位置

方向

颜色

短接线

1

管脚腿短接

无方向

图1

晶振

1

32.768M需接地

Y1

无方向

电源接口

1

SIP2-2mm

P3

无方向

缺口朝U5

液晶

1

SNJ722

L10

元件凸出的一端朝向P6位置

工程编号

零件名称

电池灌封

序号

工序内容

工艺装备

量具

备注

1、备料

1、6节南孚干电池电池组型号:

LR6单节容量:

1.5V6A

2、限流电阻RJ2.7Ω/1W;PTCK16C050

3、线如:

8cm黑线×1;5cm的红线×1,

4、环氧树脂

5、电池盒

6、小纸盒

7、2.0的端子头

电烙铁,

偏口钳,

吸锡网,

尖头镊子,

热风枪,

一字改锥,

万

用

表

2、电池灌封

1、将黑红两种导线用压线钳和烙铁将接线端子做好,并将端子插入2PIN接头中,做好导线

2、将限流电阻的一端同PTC的一端用电烙铁焊接在一起,将电阻的一端焊接在电池的正极,将PTC的一端同红色导线焊接在一起;

3、将做好导线的电池组放入电池盒中,并用纸盒在电池组四周围住使灌封时不流漏环氧树脂

4、将环氧树脂倒入容器中,搅拌均匀到入电池盒上的小纸盒中,使环氧树脂均匀覆盖电池组将所有裸露导线全部覆盖,并且高度不影响电池盒盖盖上后的高度。

电池灌封部分内容

工程编号

零件名称

压力传感器

序号

工序内容

工艺装备

量具

备注

1、备料

1、

电烙铁,

偏口钳,

吸锡网,

尖头,

镊子,

热风枪,

一字改锥;

万

用

表

2、液晶安装

工程编号

零件名称

主板调试

序号

工序内容

工艺装备

量具

备注

1、

电烙铁,

偏口钳,

吸锡网,

尖头,

镊子,

热风枪,

一字改锥;

万

用

表

2、

工程编号

零件名称

整机安装

序号

工序内容

工艺装备

量具

备注

1、备料

1、压力表外壳:

上盖,下盖,电池盒,电池盒盖,主板盖

2、大O型圈

3、压力表主板;

4、小O型圈;

5、压力传感器;

6、螺钉:

GB/T823M2×10螺钉:

GB/T823M3×15

7、电池组

电烙铁,

偏口钳,

吸锡网,

尖头,

镊子,

热风枪,

一字改锥;

万

用

表

2、整机安装

1、将压力表主板用两个M2X10的螺钉固定在主板盖上,见图1

2、将电池组放入主板盖后的槽中,并将电池接头插入主板上的电源接口P3上后盖上电池盒盖。

见图2

3、将小O型圈套在压力传感器按照螺纹的底部。

见图3

4、将固定好O型圈的压力传感器用力拧紧固定在压力表外壳的下盖的接口处。

见图4

5、将压力传感器的接头接在主板的压力传感器接口P4上,将整个主板芯按照电池盒上缺口对着下盖上压力传感器接口的方向放入下盖中。

见图5

6、将主板盖盖在电池盒上,并用M3×15的螺钉固定牢固。

见图6

7、将大0型圈套在下盖的螺纹底部。

见图7

8、将上盖用力拧紧盖好。

见图8

工程编号

零件名称

性能测试及系统测试

序号

工序内容

工艺装备

量具

备注

1、

1、

电烙铁,

偏口钳,

吸锡网,

尖头,

镊子,

热风枪,

一字改锥;

万

用

表

2、

9、

工程编号

零件名称

出厂检验

序号

工序内容

工艺装备

量具

备注

一、目的

明确产品的出厂标准,达成一致的质量目标。

二、适用范围

所有出厂的YHY60矿用本安型数字压力表。

三、制定依据

1.MT210-90煤矿通信、检测、控制用电工电子产品基本试验方法

2.MT/T1059-2008煤矿井下用数字压力表

3.Q/XDYX01-2012企业标准

四、职责:

本规程由我厂技术质检科执行。

电烙铁,

偏口钳,

吸锡网,

尖头,

镊子,

热风枪,

一字改锥;

万

用

表

2、工艺要求

1.必须进行全部项目测试。

2.发现问题必须上报。

检验项目及检验规则如下:

序号

检验项目

技术要求

检验方法

检验结果

1

外壳材料

外壳采用阻燃性或阴燃性材料制造

加热燃烧

2

螺丝

进行防锈、防蚀处理

目测检查

3

电池盒

按规定图纸制造,装配正确、牢固,不允许有松动和错误

模拟操作

4

压力传感器

各按钮、开关的操作应灵活、可靠到位

模拟操作

5

外壳紧固

各机构动作顺序、联锁关系符合设计要求,急停开关动作正确

模拟操作

6

标志、铭牌、

铭牌标志应齐全、清晰

目测检查

1

供电电源

本安电路接线应用兰色导线,并单独捆扎

目测检查

2

电流

高、低压线路应尽可能分开走线,低

目测检查

3

数据显示

导线连接应良好,并有防松措施

目测检查

4

数据变化

电气接插件导线应紧固

目测检查

5

数据传输

接线端子和导线标志应清楚

目测检查

6

无线频率

接地线压接可靠、标志清晰

目测检查

7

场强

机械-电气闭锁应动作准确,功能符合要求

模拟操作

8

量程

各按钮、开关的操作应灵活、可靠到位

模拟操作

9

基本误差

各机构动作顺序、联锁关系符合设计要求,急停开关动作正确

模拟操作

10

标志、铭牌、

铭牌标志应齐全、清晰

目测检查

是

电池组

直流供电电压在8V时压力表能够正常工作

根据工作状态和对显示信息和终端接收信息

正常

外壳

无明显的瑕疵、划痕,接头螺纹应无明显的毛刺和损坏

目测

无

显示

数字显示面板上不得有影响读数的缺陷

目测

无

按键

不得有松动和损坏现象

目测

无

绝缘电阻

U≤60V时≥2MΩ

用500V兆欧表

30MΩ

5检验规则及合格判定

5.1每台产品都必须进行出厂检验,检验步骤按“4试验方法”的步骤进行,出厂检验项目有一项不合格,即判定该台产品不合格,出厂检验项目全部合格后方可出厂。

返工、返修的产品,不管其它项目检测结果如何,一律按“4试验方法”的步骤重新进行出厂检验。

工程编号

零件名称

包装入库

序号

工序内容

工艺装备

量具

备注

1、备料

8、压力表外壳:

上盖,下盖,电池盒,电池盒盖,主板盖

9、大O型圈

10、压力表主板;

11、小O型圈;

12、压力传感器;

13、螺钉:

GB/T823M2×10螺钉:

GB/T823M3×15

14、电池组

电烙铁,

偏口钳,

吸锡网,

尖头,

镊子,

热风枪,

一字改锥;

万

用

表

2、包装入库

1.包装,入库流程:

1.1检查包装箱应有如下标志:

产品名称、型号及数量,出厂年月,外形尺寸,毛重,怕雨

禁止翻滚字样,制造厂名和地址,安全标志准用证号。

1.2将矿灯套一层塑料袋放入叠好的包装盒,然后放入产品合格证,产品说明书,用胶带封好包装盒。

1.3包装好的矿灯,按照型号放入库放,并做好标识,并登记

2.工艺要求:

2.1包装盒必须完整干净。

2.2入库必须放置标识。

工程编号

零件名称

故障诊断

序号

工序内容

工艺装备

量具

备注

1、备料

电烙铁,

偏口钳,

万

用

整机安装

1故障修理

1.故障修理流程:

1.1光源板测试工序转来的物料,维修完毕应转回该工序。

1.2整灯测试、老化工序和出厂检验工序转来的物料,维修完毕应均转回整灯测试、老化工序。

1.3光源板测试工序转来的物料维修:

1.3.1根据故障条上的故障现象按照电路图纸进行检查。

芯片Se9017主要负责充电及充电状态指示,芯片sn3135负责驱动主辅灯点亮,芯片lc1117负责将充电器进来的电源稳定到5v,结合故障现象更换对应芯片,查看是否解决故障。

1.4整灯测试、老化工序和出厂检验工序转来的物料维修:

1.4.1根据故障条上的故障现象判断是哪部分的问题,测量光源板B+、B-处的电压,如果电压值在2.8v-4.2v之间则可判定故障在光源板,按照1.3进行维修。

如果无电压或电压异常则为电池及导线故障,检查灯头各处导线的连接点有无松动接触不良的现象,打开电池槽用万用表测量电池电压与灯头处测量值是否一致,如果一致说明电缆线正常,跟换电池即可。

否则相反。

1.5如果有故障现象成批次出现,及时向生产主管汇报。

2.工艺要求:

2.1根据故障条上的现象进行维修。

2.2不允许不做检测就更换元器件等行为。