钢水包滑动水口液压系统设计.docx

《钢水包滑动水口液压系统设计.docx》由会员分享,可在线阅读,更多相关《钢水包滑动水口液压系统设计.docx(13页珍藏版)》请在冰豆网上搜索。

钢水包滑动水口液压系统设计

燕山大学

课程设计说明书

(液压传动系统、气压传动及控制和电液伺服

与比例控制系统课程设计)

项目名称:

钢水包滑动水口液压系统设计

姓名:

王滋佳赵鑫拓赵阳阳姚国新

指导教师:

刘涛职称:

副教授

2011-12-14

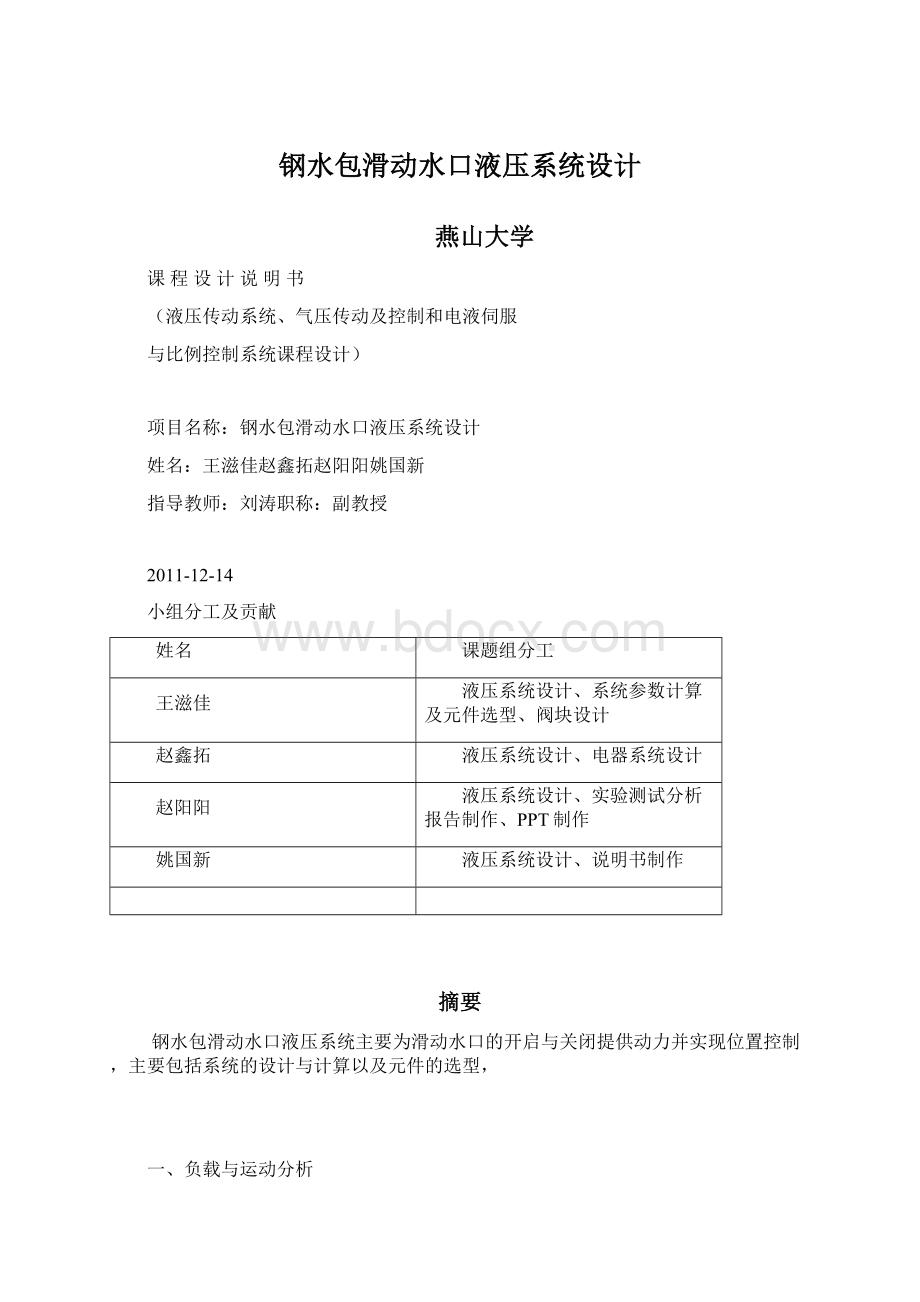

小组分工及贡献

姓名

课题组分工

王滋佳

液压系统设计、系统参数计算及元件选型、阀块设计

赵鑫拓

液压系统设计、电器系统设计

赵阳阳

液压系统设计、实验测试分析报告制作、PPT制作

姚国新

液压系统设计、说明书制作

摘要

钢水包滑动水口液压系统主要为滑动水口的开启与关闭提供动力并实现位置控制,主要包括系统的设计与计算以及元件的选型,

一、负载与运动分析

(一)计算工作负载

由任务书给出

缸1:

F1=100KN缸2:

F2=100KN

(二)摩擦及惯性负载

由于摩擦及惯性负载须由实验确定,且该系统的摩擦及惯性负载均不大,故忽略不计。

(三)工进速度

由任务书给出

缸1:

V1=15mm/s缸2:

V2=15mm/s

(四)各工况负载

由于忽略了摩擦及惯性负载,且由任务书可知,整个工作过程中,工进时负载最大,则把整个工况过程简化为工进和退回两个过程。

工况

计算公式

缸1

(2)

缸驱动力

工进

F=F1

100KN

111112N

退回

F=Ff

0N

0N

(五)各工况时间

将启动和减速过程忽略

工进:

t1=

=

=7.33s

退回:

t2=

=

=7.33s

二、确定液压缸基本参数

(一)初选系统压力

由任务书给出系统工作压力P1=16MPa,液压缸工作过程中,活塞杆主要受压,故取d/D=0.7

系统对活塞杆速度有要求,初步构想采用出口节流调速,故初取系统背压P2=1MPa

(二)计算液压缸主要尺寸

A1=

去

=0.9

则A1=7168.46×

=71.6846

则液压缸直径D=

=

=9.56cm

去标准值D=100cm

由d/D=0.7,则A1=2A2,i=0.7

则d=70mm

则液压缸的有效面积:

A1=π·

/4=78.5

A2=π·(

)=40.1

活塞杆直径A=A1-A2=38.4

三、拟定液压系统图

(一)选择基本回路

1.调速回路

由于出口节流调速始终存在背压,故速度稳定性好。

2.油源形式的确定

由第一部分分析看出,系统工作过程中主要由工进(高压大流量)和退回(低压大流量)两个工况组成,即泵主要要满足高压大流量的要求,故而,选择轴向柱塞泵。

3.卸荷回路的选择

由于钢水包滑动水口特殊的工作条件,要求液压系统在大部分时间内都处于不工作状态,但频繁的启动不仅消耗大量能量,而且对液压系统不利,故而系统应采用卸荷回路,现提出以下卸荷回路:

(1)换向阀卸荷

(2)先导式溢流阀卸荷

(3)先导式电磁卸荷溢流阀卸荷

4.锁止回路的确定

由于钢水包滑动水口要求在任何位置停止并锁紧,以稳定的调节钢水流出速率,故采用液控单向阀的锁紧回路。

5.系统图的最终确定

(1)

(2)

(3)

(4)

6.系统的比较

系统一采用双缸串联机构,工作中从动缸可随主动缸动作,从动缸的启动与停止完全跟随主动缸动作,运动控制精确,且系统简单,易实现。

系统二中,从动缸采用差动连接,并靠主动缸推动滑动水口为从动缸提供机械力,使从动缸运动,在主动缸停止运动时,从动缸可能会在惯性作用下继续运动,从而造成滑动水口的开度定位不精确,且此系统复杂,使系统搭建、调试以及发快的设计变得复杂。

系统三才有用先导式卸荷溢流阀,卸荷溢流阀流量大,且系统简单。

系统四采用单缸系统,并利用换向阀中位锁紧,系统简单易实现,但单缸系统的液压缸尺寸计算时,须按有杆腔提供工作压力计算,导致液压缸尺寸变大,而由于此液压缸需要经常拆卸,过大的液压缸对工人操作不方便,且对机械机构要求也更高,而换向阀中位机能锁紧回路锁紧不可靠。

综合以上分析,将系统一作为最终选定系统。

四、液压辅件的选择

(一)选择液压泵及驱动电机

1.确定液压泵最大工作压力

P1=16MPa

由于系统管路简单,取ΔP=0.5MPa

2.确定液压泵的流量

取泄露系数K=1.1

3.选择液压泵型号

由以上计算数字查阅产品样本,选用规格相近的华德公司的

A2F10R2P1轴向柱塞泵

4.确定驱动液压泵的功率

取泵的总效率

=0.8

其中

=10ml/r×1500r/min=15l/min

=5KW

电机选择Y132M-4

电动机型号

额定功率

KW

额定转速r/min

满载转速r/min

Y132M-4

7.5

1500

1440

2.3

2.3

(二)控制阀的选择

1.先导式溢流阀

溢流阀通过的最大流量即为泵的额定流量,q=15L/min,最大调定压力p≥16MPa

选择华德公司的DBW10A-2-30B/315X/V

2.换向阀

通过换向阀最大流量为系统工进时流量q=7.065L/min,工作压力p=16MPa

系统电磁换向阀选择4WE6J50B/AG24V

系统手动换向阀选择H-4WMM6JB/V

3.调速阀及液控单向阀

调速阀及液控单向阀的最大流量为系统工进工况时的流量q=7.065L/min,工作压力p=16MPa

调速阀选择Z2F6-30B/S2V

单向阀选择Z2S6-40B/V

(三)蓄能器的选择

1.蓄能器的参数计算

(1)蓄能器充气压力的确定

蓄能器的最低工作压力应由实验确定,但由于条件的限制,在此定位12MPa。

则蓄能器的充气压力

(2)蓄能器总容积V0的计算

由于蓄能器做应急能源使用,并要求在泵不工作时,靠蓄能器可工作2-3次,以下按工作三次计算

则蓄能器有效工作容积

ΔV=A1·S·3·ζ其中取ζ=1.2

ΔV=3.2L

工作过程可看做等温过程

则

2.蓄能器的选择

有以上计算选择力士乐公司的

HAB20-262-2X/10G092N111-SQLO-皮囊式蓄能器

(四)管道的选择

1.管道内径的计算

管道内径计算公式d=1.13

吸油管路:

取v=3m/s

d=10.3mm

回油管路:

取v=3.5m/s

d=9.5mm/s

压油管路:

取v=8.5m/s

d=6mm/s

液压泵至阀块之间管道的选择:

由泵的p口螺纹尺寸为

M22×1.5,选择M22×1.5的卡套式管接头,据此选择泵至阀块之间的管道为外径φ18,内径φ12的钢管。

阀块至油箱之间管道的选择:

由回油管路的上述计算,取内径φ10mm,外径φ14mm的钢管,选择M18×1.5的卡套式管接头。

阀块上A、B口至液压缸之间的管道选择:

由亚油管路计算,选择内径φ6mm,外径φ10mm的钢管,管接头选择M14×1.5的卡套式管接头。

五、确定油箱容量

油箱容量由经验公式确定:

V=α·q

q=15L/min,取α=6

即油箱容量V=90L

六、过滤系统的设计

1.过滤器的位置设置

系统采用轴向柱塞泵,受泵的吸油特性限制,不采用吸油过滤由系统要求知道,系统大部分时间处于卸荷状态,故只采用压油路过滤,且过滤器装在溢流阀的上游,既可起到对泵下游液压元件的保护,又可保证流回油箱油液的清洁。

2.过滤器精度的选择

(1)系统中最敏感元件为液压泵

(2)由ISO4406标注及水乙二醇为工作介质,选择清洁度为17/15/13。

(3)考虑到系统工作的高温环境,及系统的故障可能威胁设备及人员安全,目标清洁度再增加一级,选择16/14/12。

(4)由目标清洁度选择过滤器清洁度,查表可得过滤精度为5μm。

3.过滤器尺寸确定

(1)根据环境污染状况和对污染物的控制程度,查处环境等级

由于钢厂环境较差,但系统所用缸较少,故选环境等级为5级。

(2)确定流量增大倍数

选择ZU-H系列高压过滤器,最大允许压力将为0.35MPa,据此查表增大倍数为2倍

八、液压油的选用

由于钢水包滑动水口液压系统在钢水包附近工作,工作环境温度较高,且有发生火灾的危险,故采用抗燃液压油水乙二醇。