plc生产奶粉的干燥器温度控制系统1本科学位论文.docx

《plc生产奶粉的干燥器温度控制系统1本科学位论文.docx》由会员分享,可在线阅读,更多相关《plc生产奶粉的干燥器温度控制系统1本科学位论文.docx(15页珍藏版)》请在冰豆网上搜索。

plc生产奶粉的干燥器温度控制系统1本科学位论文

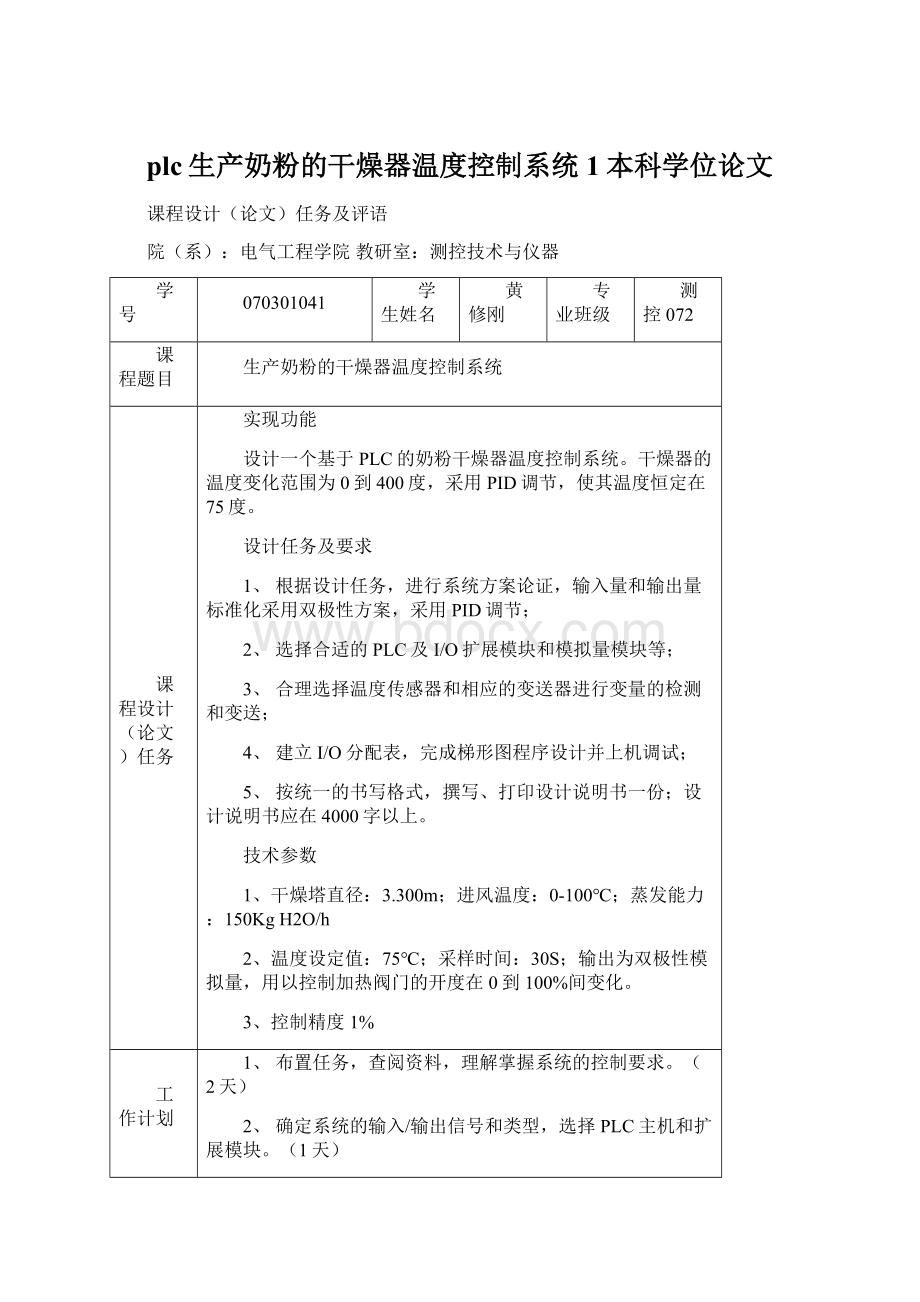

课程设计(论文)任务及评语

院(系):

电气工程学院教研室:

测控技术与仪器

学号

070301041

学生姓名

黄修刚

专业班级

测控072

课程题目

生产奶粉的干燥器温度控制系统

课程设计(论文)任务

实现功能

设计一个基于PLC的奶粉干燥器温度控制系统。

干燥器的温度变化范围为0到400度,采用PID调节,使其温度恒定在75度。

设计任务及要求

1、根据设计任务,进行系统方案论证,输入量和输出量标准化采用双极性方案,采用PID调节;

2、选择合适的PLC及I/O扩展模块和模拟量模块等;

3、合理选择温度传感器和相应的变送器进行变量的检测和变送;

4、建立I/O分配表,完成梯形图程序设计并上机调试;

5、按统一的书写格式,撰写、打印设计说明书一份;设计说明书应在4000字以上。

技术参数

1、干燥塔直径:

3.300m;进风温度:

0-100℃;蒸发能力:

150KgH2O/h

2、温度设定值:

75℃;采样时间:

30S;输出为双极性模拟量,用以控制加热阀门的开度在0到100%间变化。

3、控制精度1%

工作计划

1、布置任务,查阅资料,理解掌握系统的控制要求。

(2天)

2、确定系统的输入/输出信号和类型,选择PLC主机和扩展模块。

(1天)

3、建立I/O分配表,完成PLC与输入输出信号的外部接线。

(1天)

4、建立系统的控制要求,设计系统的梯形图。

(3天)

5、上机调试、修改程序、答辩。

(2天)

6、撰写、打印设计说明书。

(1天)

指导教师评语及成绩

平时:

论文质量:

答辩:

指导教师签字:

总成绩:

年月日

注:

成绩:

平时20%论文质量60%答辩20%以百分制计算

摘要

传统的加热炉电气控制系统普遍采用继电器控制技术,由于采用固定接线的硬件实现逻辑控制,使控制系统的体积增大,耗电多,效率不高且易出故障,不能保证正常的工业生产。

随着计算机控制技术的发展,传统继电器控制技术必然被基于计算机技术而产生的PLC控制技术所取代。

而PLC本身优异的性能使基于PLC控制的温度控制系统变的经济高效稳定且维护方便。

这种温度控制系统对改造传统的继电器控制系统有相当的意义。

干燥器是通过加热使物料中的湿分(一般指水分或其他可挥发性液体成分)汽化逸出,以获得规定湿含量的固体物料的机械设备。

干燥的目的是为了物料使用或进一步加工的需要。

在以PLC控制为核心,干燥器为基础的温度自动控制系统中,PLC将干燥器温度设定值与温度传感器的测量值之间的偏差经PID运算后得到的信号控制输出电压的大小,从而调节加热器加热,实现温度自动控制的目的。

文章介绍了基于S7-200温度控制系统的PID调节器的实现。

关键词:

PLC温度控制PID调节器S7-200温度传感器

目录

第1章绪论5

1.1课题背景5

1.2研究的主要内容5

第2章课程设计的方案6

2.1概述6

2.2系统设计思路6

2.3系统参数选择7

2.4控制方案设计7

第3章硬件设计9

3.1S7-200PLC选型9

3.2温度传感器10

3.3模拟PID算法简介11

第4章软件设计13

4.1控制程序的组成13

4.2控制程序设计13

第5章系统测试与分析/实验数据与分析17

第6章课程设计总结19

参考文献20

第1章绪论

1.1课题背景

随着现代工业的逐步发展,在工业生产中,温度、压力、流量和液位是四种最常见的过程变量。

其中,温度是一个非常重要的过程变量。

例如:

在冶金工业、化工工业、电力工业、机械加工和食品加工等许多领域,都需要对各种加热炉、热处理炉、反应炉和锅炉的温度进行控制。

这方面的应用大多是基于单片机进行PID控制,然而单片机控制的DDC系统软硬件设计较为复杂,特别是涉及到逻辑控制方面更不是其长处,然而PLC在这方面却是公认的最佳选择。

随着PLC功能的扩充在许多PLC控制器中都扩充了PID控制功能,因此在逻辑控制与PID控制混合的应用场所中采用PLC控制是较为合理的,通过采用PLC来对它们进行控制不仅具有控制方便、简单和灵活性大的优点,而且可以大幅度提高被测温度的技术指标,从而能够大大提高产品的质量和数量。

因此,PLC对温度的控制问题是一个工业生产中经常会遇到的控制问题。

这也正是本课题所重点研究的内容。

1.2研究的主要内容

本课题的研究内容主要有:

温度的检测;

采用PLC进行恒温控制;

PID算法在PLC中如何实现;

PID参数对系统控制性能的影响;

第2章课程设计的方案

概述

本次设计是对生产奶粉的干燥器温度控制系统的设计,通过对PLC课程所学的基本理论和基本方法,来掌握简单的PLC系统设计的基本方法。

该系统主要应用于乳制品干燥过程,包括温度检测、电源、调节器和调节阀等部分。

系统功能介绍:

系统通过温度传感器测量干燥器出口温度,从而根据出口温度对奶粉含水量进行控制,是产品达到质量要求。

系统设计思路

根据系统具体指标要求,可以对每一个具体部分进行分析设计。

整个控制系统分为硬件电路设计和软件程序设计两部分。

图2.1是喷雾式乳液干燥流程示意图,通过空气干燥器将浓缩乳液干燥成乳粉,已浓缩的乳液由高位储槽流下,经过滤器去掉凝结快,然后从干燥器顶部喷嘴喷出。

干燥空气经热交换器加热、混合后,通过风管进入干燥器与乳液充分接触,使乳液中的水分蒸发成为乳粉。

成品乳粉与空气一起送出进行分离。

图2.1乳化物干燥器干燥原理图

2.3系统参数选择

按照生产工艺要求,产品质量取决于乳粉的水分含量。

湿度传感器测量精度低、滞后大,要精确、快速测量乳粉的水分含量十分困难。

而乳粉的水分含量与干燥器出口温度关系密切,而且为单值对应关系。

实验表明,干燥器出口温度偏差小于±2℃时,乳粉质量符合要求,因而可选择干燥器出口温度为(间接)被控参数,通过干燥器出口温度控制实现产品质量控制。

影响干燥器出口温度的变量有乳液流量[记为f1(t)]、旁路空气流量[记为f2(t)],、加热蒸汽流量[记为f3(t)]三个因素,并通过图2.1中的调节阀1、调节阀2、调节阀3对这三个变量进行控制。

选择其中的任意一个作为控制变量,都可实现干燥器出口温度(被控参数)的控制。

2.4控制方案设计

分别以三个控制变量作为控制变量,可得到如下三种不同的控制方案

方案一以旁通冷风流量f2(t)为控制变量(由调节阀2进行控制),对干燥器出口温度进行控制。

图2.2以旁路冷风流量为被控变量结构框图

从图2.3可以看出,由调节阀2控制的旁路冷风流量f2(t)经过混合和滞后[Gm(s)]之后进入干燥器。

由于一阶惯性环节Gm(s)时间常数Tm和纯滞后的滞后因素,控制通道有一定滞后,控制变量对干燥器出口温度的控制不够灵敏。

干扰f1(t)进入控制通道的位置距调节阀2较远,干扰通道环节少,故其引起的动差较大;干扰f3(t)进入控制通道的位置距调节阀2很近,干扰通道环节多,其引起的动差小而且平缓。

方案二以加热蒸汽流量f3(t)为控制变量(由调节阀3进行控制),对干燥器出口温度进行控制。

图2.3以加热蒸汽流量为控制变量结构框图

从图2.4可以看出,由调节阀3控制的蒸汽流量对流过热交换器的空气加热[Gh(s)],热空气经过混合和滞后[Gm(s)]之后进入干燥器。

由于有Gh(s)两个时间常数Th1和Th2、Gm(s)的时间常数Tm、风管纯滞后多种因素共同影响,控制通道的时间滞后很大,控制变量f3(t)对干燥器出口温度的控制作用慢;干扰f2(t)进入控制通道的位置距调节阀3较远、干扰f1(t)进入控制通道的位置距调节阀很远,二者干扰通道环节少,引起的动差大。

综上,本次设计选方案一

第3章硬件设计

S7-200PLC选型

S7-200系列PLC是由德国西门子公司生产的一种超小型系列可编程控制器,它能够满足多种自动化控制的需求,其设计紧凑,价格低廉,并且具有良好的可扩展性以及强大的指令功能,可代替继电器在简单的控制场合,也可以用于复杂的自动化控制系统。

由于它具有极强的通信功能,在大型网络控制系统中也能充分发挥作用[2]

S7-200系列可以根据对象的不同,可以选用不同的型号和不同数量的模块。

并可以将这些模块安装在同一机架上。

SiemensS7-200主要功能模块介绍:

(1)CPU模块S7-200的CPU模块包括一个中央处理单元,电源以及数字I/O点,这些都被集成在一个紧凑,独立的设备中。

CPU负责执行程序,输入部分从现场设备中采集信号,输出部分则输出控制信号,驱动外部负载.从CPU模块的功能来看,CPU模块为CPU22*,它具有如下五种不同的结构配置CPU单元:

①CPU221它有6输入/4输出,I/0共计10点.无扩展能力,程序和数据存储容量较小,有一定的高速计数处理能力,非常适合于少点数的控制系统。

②CPU222它有8输入/6输出,I/0共计14点,和CPU221相比,它可以进行一定的模拟量控制和2个模块的扩展,因此是应用更广泛的全功能控制器。

③CPU224它有14输入/10输出,I/0共计24点,和前两者相比,存储容量扩大了一倍,它可以有7个扩展模块,有内置时钟,它有更强的模拟量和高速计数的处理能力,是使用得最多S7-200产品。

④CPU226它有24输入/16输出,I/0共计40点,和CPU224相比,增加了通信口的数量,通信能力大大增强。

它可用于点数较多,要求较高的小型或中型控制系统。

⑤CPU226XM它在用户程序存储容量和数据存储容量上进行了扩展,其他指标和CPU226相同。

(2)开关量I/O扩展模块当CPU的I/0点数不够用或需要进行特殊功能的控制时,就要进行I/O扩展,I/O扩展包括I/O点数的扩展和功能模块的扩展。

通常开关量I/O模块产品分3种类型:

输入模块,输出模块以及输入/输出模块。

为了保证PLC的工作可靠性,在输入模块中都采用提高可靠性的技术措施。

如光电隔离,输入保护(浪涌吸收器,旁路二极管,限流电阻),高频滤波,输入数据缓冲器等。

由于PLC要控制的对象有多种,因此输出模块也应根据负载进行选择,有直流输出模块,交流输出模块和交直流输出模块。

按照输出开关器件种类不同又分为3种:

继电器输出型,晶体管输出型和双向晶闸管输出型。

这三种输出方式中,从输出响应速度来看,晶体管输出型最快,继电器输出型最差,晶闸管输出型居中;若从与外部电路安全隔离角度看,继电器输出型最好。

在实际使用时,亦应仔细查看开关量I/O模块的技术特性,按照实际情况进行选择。

由于本系统是单回路的反馈系统,CPU224XP相比与其他型号具有更好的硬件指标,其上自带有模拟量的输入和输出通道,因此节省了元器件的成本。

输入信号

输出信号

1

I0.0

启动按钮SB1

1

Q0.0

鼓风机

2

I0.1

停止按钮SB2

2

Q0.1

调节阀1

3

AIW0

温度传感器

3

Q0.2

调节阀2

4

AQW0

调节阀3

图3.1I/O地址分配表

在S7-200中,单极性模拟量的输入/输出信号的数值范围是0~32000,双极性模拟信号的数值范围是-32000~+32000[3]

图3.2PLC控制电路

温度传感器

温度传感器有四种主要类型:

热电偶、热敏电阻、电阻温度检测器(RTD)和IC温度传感器。

热电阻是中低温区最常用的一种温度检测器。

它的主要特点是测量精度高,性能稳定,典型的有铜热电阻、铂热电阻等。

其中铂热电阻的测量精确度是最高的,它不仅广泛应用于工业测温,而且被制成标准的基准仪,它的阻值会随着温度的变化而改变,通常用PT100来表示。

其中PT后的100即表示它在0℃时阻值为100欧姆,在100℃时它的阻值约为138.5欧姆。

PT100是广泛应用的测温元件,在-50~600℃范围内具有其他任何温度传感器无可比拟的优势,包括高精度、稳定性好、抗干扰能力强等。

由于铂电阻的电阻值与温度成非线性关系,所以需要进行非线性校正。

校正分为模拟电路校正和微处理器数字化校正,模拟校正有很多现成的电路,其精度不高且易受温漂等干扰因素影响,数字化校正则需要在微处理系统中使用,将Pt电阻的电阻值和温度对应起来后存入EEPROM中,根据电路中实测的AD值以查表方式计算相应温度值[4]。

常用的Pt电阻接法有三线制和两线制,其中三线制接法的优点是将PT100的两侧相等的的导线长度分别加在两侧的桥臂上,使得导线电阻得以消除。

常用的采样电路有两种:

一为桥式测温电路,一为恒流源式测温电路。

本设计采用的就是三线制接线。

由于铂热电阻测出的是温度变化,需要在将信号输入PLC前加一个温度变送器,将温度信号转换成电压信号。

本系统采用的温度变送器是DZ4130,使用过程中要加一个24V的电源,该电源可以从PLC上直接获得。

模拟PID算法简介

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

PID控制器问世至今已有近80年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。

当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便[5]。

即当我们不完全了解一个系统和被控对象,或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。

PID控制,实际中也有PI和PD控制。

PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

比例(P)控制:

比例控制是一种最简单,最常用的控制方式[6]。

其控制器的输出与输入误差信号成比例关系。

当仅有比例控制时系统输出存在稳态误差(Steady-stateerror)。

积分(I)控制:

在积分控制中,控制器的输出与输入误差信号的积分成正比关系。

对一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(SystemwithSteady-stateError)。

为了消除稳态误差,在控制器中必须引入“积分项”。

积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。

这样,即便误差很小,积分项也会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零。

因此,比例+积分(PI)控制器,可以使系统在进入稳态后无稳态误差。

微分(D)控制:

在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。

自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。

其原因是由于存在有较大惯性组件(环节)或有滞后(delay)组件,具有抑制误差的作用,其变化总是落后于误差的变化。

解决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。

这就是说,在控制器中仅引入“比例”项往往是不够的,比例项的作用仅是放大误差的幅值,而目前需要增加的是“微分项”,它能预测误差变化的趋势,这样,具有比例+微分的控制器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。

所以对有较大惯性或滞后的被控对象,比例+微分(PD)控制器能改善系统在调节过程中的动态特性。

模拟PID控制系统框图:

图3.3PID模拟控制系统框图

PID控制器的微分方程和传递函数形式为:

第4章软件设计

硬件设计完成过后,就需要进行软件设计,通过软件设计使得系统能满足设计的要求,因此软件设计在设计的过程中也是相当的重要。

有了好的合适的程序才能使系统发挥其最大的优势,来调节加热炉的温度。

控制程序的组成

控制程序主要由温度采集程序、数据滤波程序、PID控制程序组成,温度采集程序的作用是将温度值转换成PLC能够识别的数值。

数据滤波程序是为了消除干扰对测量结果的影响,在PID控制前,需要对采集的数据进行处理,这样是为了避免由于外部的干扰而导致PID运算出错。

因此,滤波程序是非常的重要的。

控制程序设计

图4.1梯形图

第5章系统测试与分析/实验数据与分析

对于单闭环比值控制系统、双闭环比值控制系统的主动量来说,可按单回路控制系统的整定方法和要求来进行。

一般希望主动量回路的过渡过程变化缓慢一些,以便从动量得以跟踪上。

变比值控制系统结构上属于串级控制系统,因此其主调节器的参数可按串级控制系统进行整定。

而从动量回路实质上是一个随动系统,要求从动量能迅速、准确地跟踪主动量变化,而且不宜有过大超调。

从动量回路的过渡过程整定非周期临街状态为最佳,此时从动量回路的过渡过程既不震荡有反应最快。

从动量回路控制器参数整定步骤如下:

1、根据计算的比值系数K'在满足工艺生产流量比的情况下,将比值控制系统投入进行。

2、将积分时间厂商置于最大,有大到小改变调节器的比例度,使系统响应迅速,并处于振荡与不振荡的临界过程。

3、若有积分作用,则适当的加大比例度,投入积分作用,并减小积分时间,知道系统出现振荡与不振荡的临界过程。

空气流量测量仪表为线性单元,动态滞后可忽略,则有:

(5.1)

温度测量环节用一阶环节来近似:

(5.2)

假设

对于调节阀,由于其流量特性为直线和等百分比,故

对于调节阀控制流量对象,控制通道和扰动通道的动态特性为:

(5.3)

假设

,

,

,流量调节阀前压力波动为

对于流量控制干燥器温度对象,控制通道和扰动通道的动态特性为

(5.4)

假设

由此经过调试可得到仿真图

第6章课程设计总结

本设计研究了干燥器的温度控制系统,系统采用西门子的S7-200PLC为控制器,运用了PID算法对炉内温度进行控制,最后可在监控的触摸屏画面上准确的观测到温度的实时变化。

该系统采用S7-200PLC对电炉温度进行控制,通过学过的PLC课程,对S7-200有了基本的了解。

实际操作起来能够更好的掌握。

对于该类PLC配套的人机界面设计也是非常方便的,可以通过人机界面方便的监控PLC的运行状态。

本设计的系统虽说成功的实现了电炉内部的恒温控制,但在系统的设计中也存在一些问题,如:

PID参数的整定,利用PLC内部功能模块对PID参数进行整定的时,并不是每次都会得到理想的参数,并且参数的自整定需要花很成长的时间;系统的硬件部分过于复杂,该系统在PLC的输入和输出端都需要加变送器,使得整个系统硬件过于繁杂。

这些问题都是需要进一步研究改进的。

参考文献

[1]袁宏斌,刘斐,牛双国等.西门子S7-200PLC应用教程[M].北京:

机械工业出版社,2007.21~26.

[2]李方园.西门子S7-200PLC从入门到实践[M].北京:

电子工业出版,2010.143.

[3]陈忠平,周少华,侯玉宝,李锐敏.西门子S-7200系列PLC自学手册[M].北京:

人民邮电出版社,2008.8.

[4]向晓汉等.西门子PLC高级应用实例精讲[M].北京:

机械工业出版社,2010.14~16.

[5]曾喜娟,庄其仁,吴志华.基于S7-200PLC的PID参数自整定方法[J].控制与检测.2010,1:

47~50.

[6]龚仲华.S7-200PLC/300/400PLC应用技术通用篇[M].北京:

人民邮电出版社,2007.323~325.

[7]刘华波.西门子S7-200PLC编程及应用案例精选[M].北京:

机械工业出版社,2009.5

[8]胡文金.计算机测控应用技术[M].重庆:

重庆大学出版社,2003.6:

147-149

[9]向晓汉等.西门子PLC高级应用实例精讲[M].北京:

机械工业出版社,2010.14~16.

[10]S7-200PLC可编程控制器系统手册[M].西门子公司,2004:

160-162