塑胶五金件外观检验标准书.docx

《塑胶五金件外观检验标准书.docx》由会员分享,可在线阅读,更多相关《塑胶五金件外观检验标准书.docx(30页珍藏版)》请在冰豆网上搜索。

塑胶五金件外观检验标准书

目的

建立笔记本系列塑胶、五金件材料的检验依据,确保来料品质符合我司工艺及客户要求。

1.适用范围

适用于ACT所有笔记本系列塑胶、五金件的检验。

当部份标准客户方面发生变化则以客户最新要求为判定之依据。

2.抽样标准依据GB/T2828.1-2003II级水平一次抽样方案严重缺陷(CR)AQL=0;主要缺陷(Maj)AQL=0.65;次要缺陷(Min)AQL=1.0。

抽样计划及限度样品:

文字难以描述清楚或不易判定合格于不合格的外观缺点,则由客户提供承认样品及说明图片,供检验时作为依据。

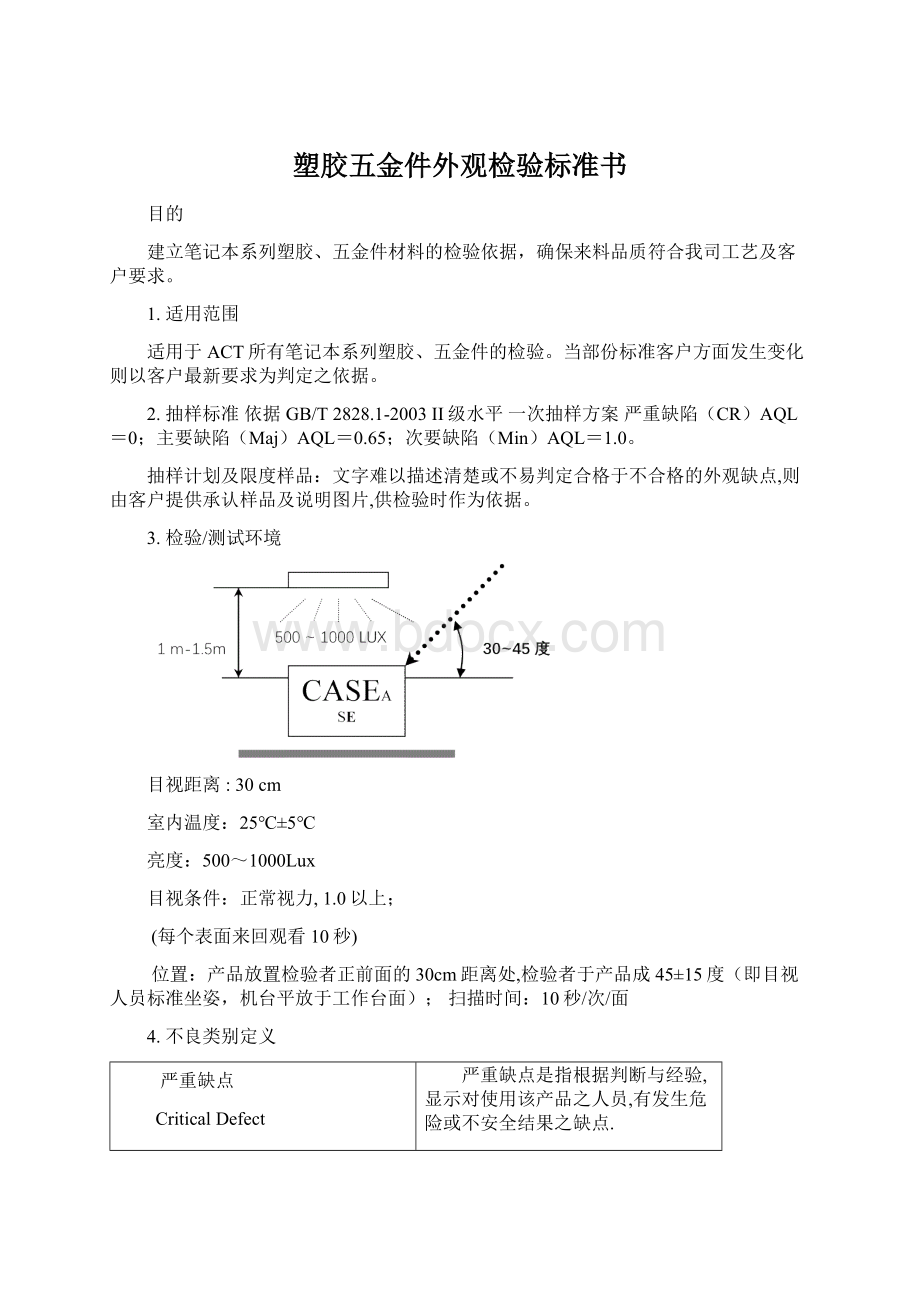

3.检验/测试环境

目视距离:

30cm

室内温度:

25℃±5℃

亮度:

500~1000Lux

目视条件:

正常视力,1.0以上;

(每个表面来回观看10秒)

位置:

产品放置检验者正前面的30cm距离处,检验者于产品成45±15度(即目视人员标准坐姿,机台平放于工作台面);扫描时间:

10秒/次/面

4.不良类别定义

严重缺点

CriticalDefect

严重缺点是指根据判断与经验,显示对使用该产品之人员,有发生危险或不安全结果之缺点.

主要缺点

(MajorDefect)

主要缺点是指严重缺点以外之缺点,其结果可能会导致故障或功能不全,或实质上降低产品之使用性能,以致无法达成期望之目标.

次要缺点

(MinorDefect)

次要缺点是指产品之使用性也许实质上不致减低其期望目的之缺点,或虽与已设定之标准有差异,但在产品之使用与操作效用上,并无多大影响.

5.塑胶类检验一览表:

(不详尽处参照判定细则)

NO.

项目

检验内容

检测治具

不良判定

CR

Maj

Min

1

外观检查(详见判定标准细则)

点缺陷:

A面:

B等级(≤0.1mm^2)

单面允许2点,点与点的距离≥100mm.

B面:

C等级(≤0.2mm^2)

A).单面允许2点,点与点的距离≥100mm.

B).若点小于0.1mm^2,则单面允许3点,点与点的距离≥100mm.

C).若单面任何一点大于0.1mm^2,则适用于项目a.

C面:

D等级(≤0.3mm^2)

A).单面允许2点,点与点的距离≥50mm.

B).若点小于0.2mm^2,则单面允许3点,点与点的距离≥50mm.

C).若单面任何一点大于0.2mm^2,则适用于项目a.

目检,治具:

污点卡

点缺陷包括:

气泡、污点、漆粒、点状杂质、脱漆、凹痕等

★

线(丝)状杂质

A面:

长度≤3mm,数量同上;

B面:

长度≤5mm,数量同上;

C面:

长度≤8mm,数量同上.

污点卡

★

无感刮伤(宽度≥0.08mm)

A面:

长度≤6mm,数量同上;

B面:

长度≤12mm,数量同上;

C面:

长度≤20mm,数量同上.

污点卡

★

有感刮伤(宽度≤0.08mm)

A面:

面积0.5mm^2,数量同上;

B面:

面积1.0mm^2,数量同上;

C面:

面积1.5mm^2,数量同上.

污点卡

★

毛边:

A面≦0.1mm

B面≦0.2mm

C面≦0.3mm

塞尺

★

弯曲变形:

一般的:

LCDBACK允许外凸(不允许内凹),

HINGECOVER允许两端上翘.

但不管何种变形,其变形量不超过3/千

大理石平台,塞尺

★

美工线:

要求分色清晰,且美工线槽内不允许异色

目检

★

2

尺寸

参考EER标注尺寸

重点管控尺寸有:

LOGO槽,塑胶件长、宽

LOGO槽尺寸必须满足要求(重点跟进返喷品);

其他尺寸以实配为主,注意实配时出现的间隙,断差问题。

★

3

色差

色差值:

需满足ΔE+-1.0

塑料件涂漆层表面应光洁、色泽一致

色差仪,标准色板

★

4

可靠性测试

硬度:

涂漆层硬度测定按GB/T6739中机械法,三菱Uni铅笔与水平面成约45°,笔尖压力500g/cm2,在样件涂漆层上推压,约1cm/s的速度推压约1cm~3cm在涂层上乱划。

每划一道,要对铅笔芯进行研磨,用同一硬度铅笔重复乱划至少五道。

涂膜铅笔硬度划痕仪

相应型号的铅笔

200目砂纸

无残留划痕和损伤为合格

★

附着力:

涂漆层附着力测定使用锋利的美工刀,在涂漆层表面上按1mm的平行距离刻划直线(一次刻透涂层)纵横各十条呈棋盘格状,将3M610-1PK型号胶粘带(拉伸强度:

5.0N/mm;金属粘结力:

0.5N/mm;断裂伸长率:

15%)紧附漆膜面上,可用胶滚子滚压三次。

放置30秒,然后以90°夹角方向,以0.6~1.0m/s的速度瞬间拉起剥离胶粘带。

治具:

美工刀、百格刀

3M610-1PK型号胶粘带

无成片脱落现象为合格

★

耐磨擦:

用EF74号橡皮在涂漆层上以500g/cm2力,50来回/min速度,距离3cm往复擦拭200来回。

治具:

EF74号橡皮

不露塑胶底材为合格

★

5

其他

铜螺母

铜螺母高度(铜螺母与BOSS面之间距离)不得高于BOSS面,须低0.05~0.15mm

目视为主

需注意有无漏熔、熔错螺母的事情发生。

★

铜螺母的拉力值,扭力值

M1.6:

拉力值≥10kgf,扭力值≥3kgf;

M2.0:

拉力值≥15kgf,扭力值≥4kgf;

M2.5:

拉力值≥25kgf,扭力值≥5kgf;

拉力计,扭力计

(若PL发现有掉螺母事件后,则需进行该测试)

厂商不同,拉扭力值会有所不同,EER有标注时,依EER标识值为准

★

6

包装

核对有无交货标签、GP标签及标签内容是否清晰、完整、正确

目检

注意同批次之间有无改模前、后来料

★

确认外包有无破损、碰撞痕迹(尤其应注意四个边角位置)

★

有无混料、错料、短装现象

★

6.五金类检验一览表(不详尽处参照判定细则)

NO.

项目

检验内容

检测治具

不良类别

CR

Maj

Min

1

外观检查

有无脏污,油迹,氧化现象

目检,不需要粘贴的,允许防锈油的存在

★

材质,厚度,表面处理工艺是否相同

与样品进行比对,无差异或差异轻微可接收

★

冲压件变形

将产品放置平台后,4边角在同一平面上;或3边角着地,一角翘起≤1.0mm。

常见的变形物料有:

HDD支架;TPSUPP等

变形量的可接受程度以不产生机构干涉,不会产生组装间隙为准。

★

本体有无污染,异物,铆接是否正确

目检

★

2

尺寸

尺寸与规格是否相符(在承认书中标注出IQC须检验尺寸,每次进料每个尺寸IQC须记录6个数据)

实配组合

★

3

可靠性测试

盐雾测试

目检

★

5%浓度盐水浸泡测试

★

HINGE的摇摆测试

需要时由测试部完成

★

4

折弯角度,HINGE最大角度等

需要时由供应商提供专门治具进行测量

治具

★

5

包装

核对有无交货标签、GP标签及标签内容是否清晰、完整、正确

目检

注意同批次之间有无改模前、后来料

★

确认外包有无破损、碰撞痕迹

★

有无混料、错料、短装现

★

7.检验详情:

8.1外观检查标准说明:

成品在外观规格上分为三类:

A级面:

正常使用状态下,使用者经常接触到的产品表面或正常使用时目视可直接察觉到的部位,这些都是在外观上要求非常严格的部位。

(如图所示):

B级面:

LCD模组扣合时正对着使用者的左右两侧所在平面(如图所示);

C级面:

LCD模组扣合时与A面前视面相反方向(即主机背侧)及主机底部所在平面(如图所示)。

8.2 塑胶类缺陷判定标准细则

不良状况

A区

B区

C区

备注

污点、漆粒、杂质、毛丝,毛屑,异物

(以上均指同色)

B等级(0.1mm2)

单面允许2点,点与点的距离需大于100mm.

异色杂质不允许

C等级(0.2mm2)

a.单面允许2点,点与点的距离需大于100mm.

b.若点小于0.1mm2,则单面允许3点,点与点的距离需大于100mm.

c.若单面任何一点大于0.1mm2,则适用于项目a.

异色杂质不得>0.1mm2,单面允许1点。

D等级(0.3mm2)

c.单面允许2点,点与点的距离需大于100mm.

d.若点小于0.2mm2,则单面允许3点,点与点的距离需大于100mm.

c.若单面任何一点大于0.2mm2,则适用于项目a.

异色杂质不得>0.2mm2,单面允许2点。

异色点<0.05mm2以下不计。

检验工具:

点规

脱漆、有感刮伤

0.1mm2≦S<0.3mm2或

L≦2mm,W≦0.08mm允许1处。

各按键表面处理经过电镀、喷漆、烤漆后,不允许有感刮伤

0.3mm2≦S<0.5mm2或L≦3mm,W≦0.1mm允许1处。

各按键表面处理经过电镀、喷漆、烤漆后,不允许有感刮伤

0.5mm2≦S<0.7mm2或L≦4mm,W≦0.2mm允许1处。

各按键表面处理经过电镀、喷漆、烤漆后,不允许有感刮伤

刮伤、脱漆露底材不允许

检验工具:

点规

无感刮伤

0.3mm2≦S<0.5mm2或

L≦3mm,W≦0.08mm允许1处。

D≥100mm

各按键表面处理经过电镀、喷漆、烤漆后,无感刮伤按A级面判定

0.5mm2≦S<0.7mm2或L≦5mm,W≦0.08mm允许2处。

D≥100mm

各按键表面处理经过电镀、喷漆、烤漆后,无感刮伤按A级面判定。

S≦1.0mm2或L≦10mm,W≦0.08mm允许3处。

D≥100mm

各按键表面处理经过电镀、喷漆、烤漆后,无感刮伤按A级面判定。

在规定目视条件下明显可见的无感刮伤以有感刮伤判定。

检验工具:

点规

针孔

面积≤0.08mm2

n≤2

间距≥100mm

面积≤0.1mm2

n≤2

间距≥100mm

面积≤0.1mm2

n≤3

间距≥100mm

检验工具:

点规

毛边

≦0.1mm

≦0.2mm

≦0.3mm

影响到功能组装则不允许

检验工具:

点规

印刷不良

字体模糊不清、不可辨认、颜色错误、漏印及排列错误不允许

或以样品为依据

顶白﹑缩水﹑流痕﹑缺料﹑结合线﹑料花﹑磨伤﹑烧焦﹑气泡﹑变形﹑断裂、龟裂,桔皮

不允许

(或以R&D及QA签核SAMPLE为依据)

凹痕﹑凹点

S=面积

单位:

mm2

A区

B区

C区

两处凹痕﹐凹点间隔50mm以上,否则为MA.

检验工具:

点规

0.1mm22处

不列入缺点数

0.2mm21处

2处

不列入缺点数

0.3mm2不允许

1处

3处

0.5mm2不允许

不允许

2处

0.7mm2不允许

不允许

1处

Smm2<1.0mm2

不允许

凸点﹑颗粒

S=面积

单位:

mm2

A区

B区

C区

两处凸点﹑颗粒间隔50mm以上,否则为MA.

检验工具:

点规

S<0.1

不列入缺点数

0.1≦S<0.2

2处

3处

4处

0.2≦S<0.3

1处

2处

3处

0.3≦S≦0.5

不允许

不允许

1处

8.3五金类(含阳极拉丝,铝镁合金及hinge类)判定细则:

检验项目

判定标准

备注

A区

B区

C区

有感刮伤

0.1mm2≦S<0.3mm2或

L≦2mm,W≦0.08mm允许1处。

0.3mm2≦S<0.5mm2或L≦3mm,W≦0.1mm允许1处。

0.5mm2≦S<0.7mm2或L≦4mm,W≦0.2mm允许1处。

在规定目视条件下明显可见的无感刮伤以有感刮伤判定。

Hinge类不计

无感刮伤

0.3mm2≦S<0.5mm2或

L≦3mm,W≦0.08mm允许1处。

D≥100mm

0.5mm2≦S<0.7mm2或L≦5mm,W≦0.08mm允许2处。

D≥100mm

S≦1.0mm2或L≦10mm,W≦0.08mm允许3处。

D≥100mm

研磨痕

1. A面:

正面不允许;LCDHook端则不可有有感研磨痕

2. B面:

有感允许4道L≦20mm,W≦0.2mm,间距1cm.

3. C面:

Hinge磨痕不计,但不可露底材

压伤、碰伤凹痕﹑凹点

黑点、凸点

1.Logo外围1cm以内不允许

2.B面直径∮0.5mm,允许3点,距离5cm以上

3.C面允许,但不露底材

两处脱漆及凹痕﹐凹点间隔50mm以上,否则为MA.

Hinge类不计

材料发线

Logo周边1cm以内不允许,L≦100mm,W0.1mm以下,允许3道,距离5cm以上

流痕

(1)正面明显可见:

不允许

(2) 侧角度明显可见:

L≦50mm,W≦5mm以下,允许2道,距离10cm以上

Hinge类不计

色差

与IQC实际样品比较

Hinge类不计,但出现材料变更必须以客户要求为依据

印刷不良

字体模糊不清、不可辨认或排列错误不允许

或以客户允许样品为依据

氧化、锈痕

不允许

S≤0.5mm2

S≤1.0mm2

前提为用白布擦拭布上有任何锈迹不允许

整体

变形影响组装,边缘锋锐度感觉刮手、割手不允许

变形度以RD提供sample为准

8.4塑胶件喷漆物性标准

序号

检验项目

塑胶底材表面喷漆

测试方法

测试标准

1

外观

塑料件涂漆层的外观检验,在自然光(8:

00~12:

00)充足的环境或等效的照明条件(如白炽灯)下,样件与水平面呈45°角,与肉眼距离30cm,按垂直方向向左右各旋转30°(如检测部分由多个面组成,则需对每个面按上述方法检测并且各面检测相对独立),每个面目检5秒,品保每个面检10秒。

1.塑料件涂漆层表面应光洁、色泽一致,漆层无发粘或明显异味。

2.塑料件涂漆层不允许出现染色、斑点、污迹及肉眼清除分辨的气泡、划痕、裂纹、集结小颗粒。

3.塑料件涂漆层的用漆和颜色应与用相同材料按GB9271方法封样的标准试板要求一致。

4.色差:

ΔL:

±1.0,Δa:

±0.5,Δb:

±0.5,ΔE≤1.5。

高彩度色漆,以目视为主,色差为辅。

Sample数量取IQC抽验水准

2

厚度

方法<1>以金属薄膜贴于塑胶底材上,一次性喷涂后,以磁性膜厚计(sheen)测定,读数精确到1μm;

方法<2>漆膜厚度测定按GB/T13452.2中7.3B法,使用显微镜并配目镜测微计,对裁取横断面进行漆层厚度测量,读数精确到1μm。

1)10~12μm非经常擦拭装饰表面

2)13~16μm轻微擦拭装饰表面

3)20μm以上经常接触表面或罩PU金油、弹性涂料

Sample数量:

2pcs

3

硬度

涂漆层硬度测定按GB/T6739中机械法,三菱Uni铅笔放于专用测试仪器内,将其笔芯顶端磨成平面四边有利角,铅笔整体与水平面成约45度,利角直接接触被测物平面,笔尖压力500g/cm2在样件涂漆层上推压,约1cm/s的速度推压约1cm~3cm在涂层上乱划。

每划一道,要对铅笔芯进行研磨,用同一硬度铅笔重复乱划至少五道。

塑料件涂漆层的硬度应符合图样规定对应的测试铅笔标号(选择漆层硬度不应超过塑料基件的硬度)测定漆膜应无残留划痕和损伤。

图样未标注漆层硬度的,可按2H铅笔测定。

1)单组分漆(ABS类):

HB~H

2)双组分漆(PU类):

≥H

3)加UV漆:

2H~3H

Sample数量:

2pcs

4

附着力

涂漆层附着力测定使用百格刀或锋利的美工刀,在涂漆层表面上按1mm的平行距离刻划直线(一次刻透涂层)纵横各十条呈棋盘格状,将3M610-1PK型号胶粘带(拉伸强度:

5.0N/mm;金属粘结力:

0.5N/mm;断裂伸长率:

15%)紧附漆膜面上,可用胶滚子滚压三次。

放置30秒,然后以90°夹角方向,以0.6~1.0m/s的速度瞬间拉起剥离胶粘带。

四大件及HDDcover、CUPcover及FANcover平面取任意三处,小件取任意一处。

要求掉漆≦5%,少于5格,且无整块掉漆现象.

Sample数量:

2pcs

5

耐冲击

涂漆层耐冲击测定,试样被刚性物支撑住,用DuPont冲击机,1/2inch,荷重500g,由高为50cm空中落下冲击素材为3mm厚的塑胶板涂漆层,打击不少于三处。

塑料件涂漆层表面不应发生鼓泡、裂纹、脱层现象。

Sample数量:

2pcs

6

耐磨擦

用EF74号橡皮在涂漆层上以500g/cm2力,50来回/min速度,距离3cm往复擦拭200来回。

TP区域增加为1500来回。

不露塑胶底材。

Sample数量:

2pcs

印刷Logo耐擦拭

用EF74号橡皮在涂漆层上以180g/cm2力,50来回/min速度,距离3cm往复擦拭300来回。

印刷图标不脱落。

Sample数量:

2pcs

丝印耐擦拭

用3M610型胶带粘贴和剥离50次

丝印无明显变化。

Sample数量:

2pcs

7

耐汽油

将样件浇上97号航空汽油5ml,立即使其布满试样漆膜表面,将样件漆膜面向上,与水平成45°角放置30min。

然后平放,于漆膜面上放一块二层厚的纱布,压一块500g(φ45mm圆柱体)铁块,保持1min后取下。

翻转样件纱布不应粘在漆膜上;或用手指轻轻敲击样件几下,纱布应能自动落下。

涂层应不起泡、不起皱、不脱落、无发粘或粘连现象。

Sample数量:

2pcs

8

耐湿热

采用调温调湿箱对样件进行温度50℃±1℃,相对湿度95%±2%湿热试验48h后进行外观和附着力测定。

漆膜应无起泡、起皱、裂纹现象,附着力≥1级,无明显目视可见变色。

Sample数量:

2pcs

9

耐冷热循环

采用调温调湿箱对样件进行温度-40℃X1.5h,升至室温,然后升至65℃X1.5h,再降至室温,以此循环试验10回后进行外观和附着力测定。

漆膜应无起泡、起皱、裂纹现象,附着力≥1级,无明显目视可见变色。

Sample数量:

2pcs

10

耐酸性

在25℃环境下,将样件放入5%H2SO4中浸泡48小时后进行附着力测定和色差检视。

≥1级,色差ΔL:

±1.5,Δa:

±0.5,Δb:

±0.5,ΔE≤2.0。

Sample数量:

2pcs

11

耐醋酸性

在25℃环境下,将样件放入1%冰醋酸中浸泡48小时后进行附着力测定和色差检视。

≥1级,色差ΔL:

±1.5,Δa:

±0.5,Δb:

±0.5,ΔE≤2.0。

Sample数量:

2pcs

12

耐碱性

在25℃环境下,将样件放入5%NaOH中浸泡48小时后进行附着力测定和色差检视。

≥1级,色差ΔL:

±1.5,Δa:

±0.5,Δb:

±0.5,ΔE≤2.0。

Sample数量:

2pcs

13

耐盐水性

在25℃环境下,将样件放入5%NaCl中浸泡48小时后进行外观和附着力测定。

漆膜应无起泡、起皱、裂纹现象,附着力≥1级,无明显目视可见变色。

Sample数量:

2pcs

14

耐汗水性

用人工汗水在涂漆层上以0.5Kg/cm2力,50来回/min速度,距离3cm用棉布往复擦拭20000来回。

漆层应无起泡、起皱、裂纹或脱层现象,无明显目视可见变色。

Sample数量:

2pcs

15

耐清洁剂

在25℃环境下,将样件放入5%中性清洁剂中浸泡12小时后进行外观和附着力测定。

漆层应无起泡、起皱、裂纹现象,附着力≥1级,无明显目视可见变色。

Sample数量:

2pcs

16

耐酒精性

1.用≧95%酒精加凡士林或NIVEA滴2滴于被测物件,等1分钟.

2.用2层针织棉布包在测试头的摸拟手指上,(棉布已是浸泡过≧95%的酒精加凡士林或NIVEA)

3.用500g的法码加在上面,检查棉布与被测对象的接触情况,要求完全压到被测对象

4.行程:

20mm、速度60次/分钟

5.实验次数:

单液油漆30次;双液油漆50次.

油漆不可泡软变色。

Sample数量:

2pcs

丝印耐酒精性

用浓度为95%乙醇在涂漆层上以1.0Kg/cm2力,50来回/min速度,距离5cm往复擦拭20来回。

没有任何擦痕遗留

Sample数量:

2pcs

17

安全卫生

塑料件涂漆层制品急性毒性试验需经地市或地市级以上卫生防疫站检测。

塑料件涂漆层应无刺激气味,对人体和环境无毒害。

18

耐电压

在塑料涂漆层上电极相距10mm,电压4KV/DC,上下移动5秒钟

电极应不跳脱,无击穿火花。

注意事项:

I针对外观测试项,珍珠、幻彩等外观有多彩的特殊效果不作色差要求,以ID封样为准

II针对厚度测试项,如图纸无涂层厚度规定时,则必须保证10μm以上,且同时满足外观及物性检测

III以上测试条件原则上均为涂漆层完全干燥后进行;如改用模拟生产测试,建议检测条件为干燥60℃X30min,24h后进行;

IV以上检测内容,其中单液型涂料必检项为1,2,3,4,5,6,8,9,16,其余为选检项;双液型涂料必检项为1,2,3,4,5,6,8,9,14,16,其余为选检项。

弹性涂料不建议做硬度测试

Ⅴ MP机种入料IQC必须每批按1、4、16三项测试,其它为研发确定材料或MP后有特别需求时测试。

8.5 五金件喷漆物性标准

序号

检验项目

镁合金底材表面喷漆

测试方法

测试标准

1

厚度

喷漆面内任一点处漆膜(底漆+面漆)厚度范围35-90μm,同一面内任意两点漆膜(底漆/面漆单层)厚度差小于10μm.

2

硬度

ASTMD3363或涂漆层硬度测定按GB/T6739中机械法,三菱Uni铅笔放于专用测试仪器内,将其笔芯顶端磨成平面四边有利角,铅笔整体与水平面成约45度,利角直接接触被测物平面,笔尖压力500g/cm2在样件涂漆层上推压,约1cm/s的速度推压约1cm~3cm在涂层上乱划。

每划一道,要对铅笔芯进行研磨,用同一硬度铅笔重复乱划至少五道。

铅笔应不切入、不擦伤漆膜,表面无残留划痕,硬度要求:

(1)有蚀纹≧H;

(2)无蚀纹≧2H。

3

RCA耐磨性

NormanAbrasionWearTester,Model:

7-Ibb-847,温度20±2℃,湿度55±5%,荷重175gf.

测试次数:

膜厚10~20μm:

80cycles,不可露底漆;

膜厚20μm以上:

150cycles,不可露底漆。

4

附着力

ASTMD3359或涂漆层附着力测定使用百格刀或锋利的美工刀,在涂漆层表面上按1mm的平行距离刻划直线(一次刻透涂层)纵横各十条呈棋盘格状,将3M610-1PK型号胶粘带(拉伸强度:

5.0N/mm;金属粘结力:

0.5N/mm;断裂伸长率: