如何在锌电解过程中进行节能减耗.docx

《如何在锌电解过程中进行节能减耗.docx》由会员分享,可在线阅读,更多相关《如何在锌电解过程中进行节能减耗.docx(7页珍藏版)》请在冰豆网上搜索。

如何在锌电解过程中进行节能减耗

如何降低锌电解过程槽电压

摘要:

本文分析了锌电解电耗的影响因素,详细的介绍怎么降低电解的槽电压,从过去的降低数据里面进行详细的分析。

关键词:

湿法炼锌锌电解电耗节能措施

一、前言

在全国锌冶炼行业中,使用湿法炼锌工艺的企业占绝主要锌冶炼比列。

而在湿法炼锌中,锌电解过程是该工艺中的主要电能耗能工序。

湿法炼锌能耗较高,一般每吨锌在电解过程中耗能占总能耗的80%以上。

因此,电解电耗是作为湿法炼锌中最重要的技术经济指标之一,它直接影响到生产成本,也标志着生产的好坏程度以及工艺技术水平的高低。

所以,降低电解过程中的能耗,成为我们节约生产成本中的重点之一。

锌电解中电耗主要包括交流电耗和直流电耗两部分。

交流电耗主要是指天车、剥锌机、循环泵、冷却塔风机、真空泵等机械设备所耗电能,然而交流电耗在锌电解过程总电耗中所占比重很少,所以直流电耗成为锌电解过程中能耗中的重中之重,因此,我们在下文中主要讨论锌电解过程中的直流电耗问题。

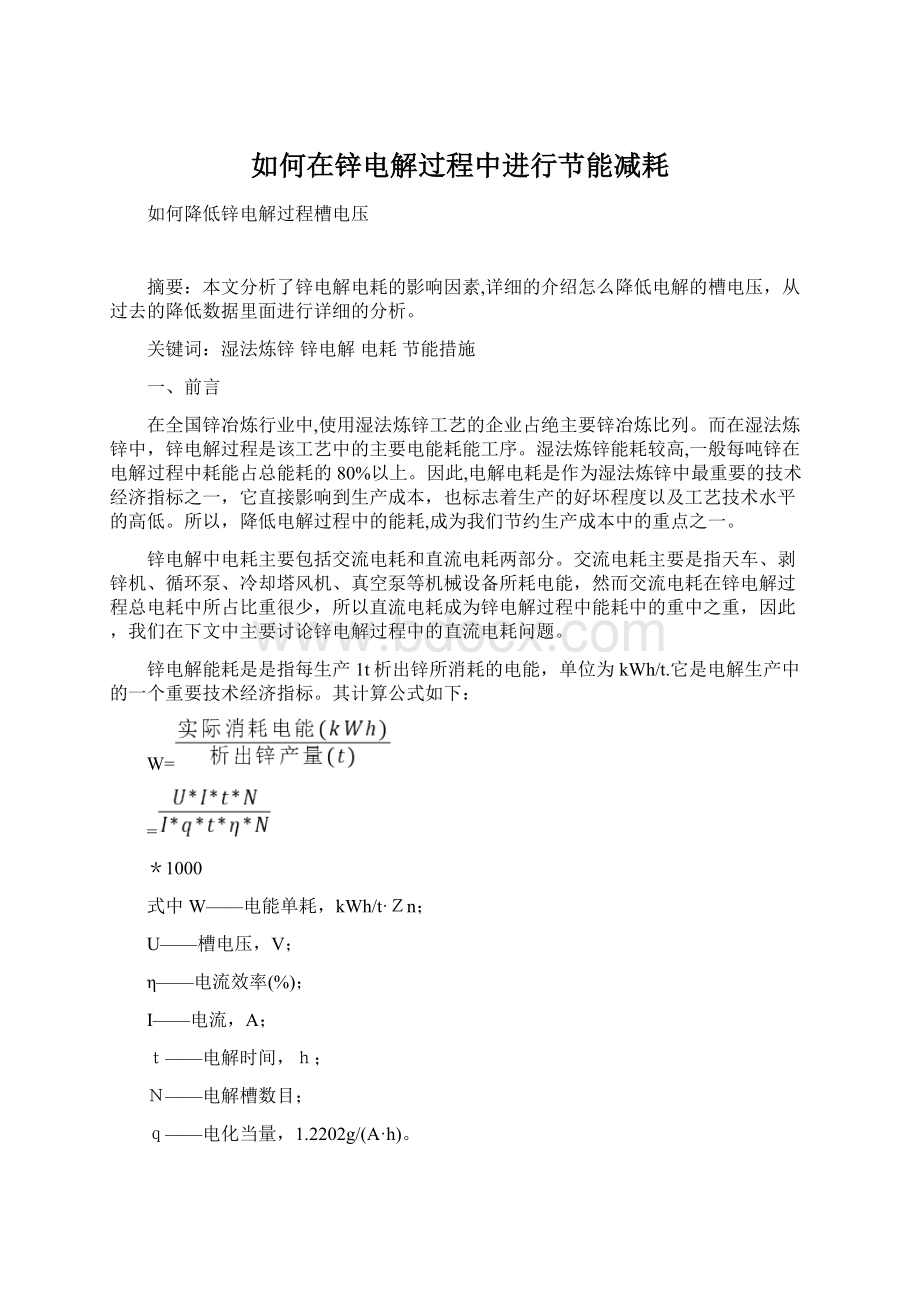

锌电解能耗是是指每生产1t析出锌所消耗的电能,单位为kWh/t.它是电解生产中的一个重要技术经济指标。

其计算公式如下:

W=

=

*1000

式中W——电能单耗,kWh/t·Zn;

U——槽电压,V;

η——电流效率(%);

I——电流,A;

t——电解时间,h;

N——电解槽数目;

q——电化当量,1.2202g/(A·h)。

从上式得知,电耗与电解的槽电压成正比,与电流效率成反比。

因此,任何能降低槽电压和提高电流效率的措施都能减少电能消耗。

下面就某厂生产实践中影响电能消耗的因素及所采取的措施作简要论述。

二、降低槽电压减少电能消耗的措施

槽电压是由电解槽内相邻阴阳极间的电压降数值,主要由ZnSO

分解电压、电解液电阻电压降、阴阳极及接点电压降、导电板及触点电压降、阳极泥电阻电压降等部分组成。

其优化前组成情况见表1。

项目

电压降(V)

所占比列(%)

备注

硫酸锌分解电压

2.55~2.65

75~78

可优化

电解液电阻电压降

0.45~0.50

13~15

可优化

阳极及接点电压降

0.07~0.09

2.0~2.6

可优化

阴极及接点电压降

0.03~0.05

0.9~1.5

可优化

导电接触点电压降

0.05~0.06

1.5~1.8

可优化

阳极泥电阻电压降

0.10~0.20

3.0~6.0

可优化

槽电压

3.25~3.55

100.0

表1优化前锌电解槽电压组成情况

槽电压与直流电耗关系如下:

W=

*1000

式中W——生产1t析出锌所消耗的电能,kwh/t;

U——槽电压,V;

q——电化当量,1.2202g/(A·h);

η——电流效率(%)。

由上式可知,锌电解直流电耗与槽电压成正比,降低槽电压可有效降低锌电解直流电耗。

一个电解槽的电压降(U)由硫酸锌分解电压(U分)。

电积液电阻电压降(U液)。

阴、阳极电阻电压降(U极)。

接触点上电压降(U接)。

阳极泥电压降(U泥)阳极泥等5项组成即:

U=U分+U液+U极+U接+U泥。

从表1中可以看出,能够改变槽电压的措施主要有:

硫酸锌分解电压、降低电解液电阻电压降、降低阳极电阻电压降、降低导电接触点电压降以及降低阳极泥电阻电压降。

1、硫酸锌分解电压,对于电解车间尽量控制好酸锌比,理论实际1克锌15-20酸就行调配。

电解液析锌1克锌析出1.5克酸,提高1克酸能降低0.003V电压,但是根据电解工艺而定,酸控制到150-200g/L和锌控制在40-60g/L.废电解液的酸锌含量,新液含锌越高,单位体积新液析出的锌量越多,相应的废电解液含硫酸越多,废电解液中所含的硫酸与锌量比(酸、锌比越大),实践证明,提高废液的酸度,可以降低槽电压,节约电能,提高废电解液的酸、锌比就意味着新液含锌浓度相应增加,但电解时,随着溶液中锌浓度的降低,硫酸浓度增加,因而氢的超电压降低。

合理控制溶液中酸锌比可以降低电解液电阻电压降,通过我厂巴彦淖资金有色公司进入生产实践将电解液中酸锌比调整为3.0~4.5之间,可有效降低电解液电阻电压降。

2.降低电解液电阻电压降

电解液虽然可以依靠离子导电,但与金属导体相比,电阻要大得多。

当电流通过电解液时,必然引起电压降,其大小与电流密度、阴阳极间距、电解液的电阻率成正比,看用以下公式表示。

V

=IR

=J·ρL

式中V

——电解液电阻电压降,V;

J——阴极电流密度,A/m

;

ρ——电解液的电阻率,Ω·m;

L——阴阳极间距,m。

因此,电解液电阻电压降是指电解锌液质量,净化车间一定要控制新液指标,降低锌液的Cu、Cd、Co、Sb、As、Ni、Ge的杂质含量,在公司新液指标控制范围之内尽量往下控制,能够让电解阴极锌更好的析出,降低电解液的电阻电压降。

,降低阴极电流密度和缩短阴阳极间距又对提高电流效率不利,因此,我们必须合理的确定点积条件。

巴彦淖尔紫金有色金属游戏那公司在2016电解液电阻同极间距关系:

R=r·L/s

式中尺为电解液电阻/12;r为电解液比电阻/I2·m;S为电极浸入溶液中的面积/m。

由上式可知,尺与r、L成正比,与s成反比。

缩短极距,可以降低槽电压,但极距太小,槽上操作不方便,阴阳极易接触,影响电流效率。

在满足操作不受影响的前提下,利

用停产检修的机会,将电解一期的极距由原来的75mm缩短至73mm,通整年的生产试验,在其他条件完全相同的情况下,电解一期的直流电单耗根据过去的直电单耗降低9.4kWh/t。

电解槽的装板数分别增加1片,不仅大大降低了电耗,而且电锌质量也有保证。

3.降低、阴、阳极电阻电压降

目前电解锌冶炼使用的阳极有铅银合金阳极板、铅银钙合金阳极板、铅银钙锶合金阳极板,铅包铝合金阳极板。

各电锌厂均采用Pb-Ag(二元)合金作为阳极。

阳极中银的含量控制恰当,不仅能延长阳极寿命、提高阴极锌的质量,而且能降低阳极电位,减少阴极锌的能耗。

根据生产实践得出,阳极含银成分对阳极电位有较大影响。

阳极含银从0.5%增加到1%左右时,阳极电位的下降幅度达50~70mv。

除此以外,阳极可由Pb-Ag二元合金改为使用Pb-Ag-Ca-Sr四元合金。

由于四元合金阳极板含Ag量降为0.25%~0.3%,较二元合金节省金属Ag约70%~75%,不仅其价格大幅度降低,而且四元合金阳极比二元合金阳极机械强度好,使用寿命延长3~4个月,其电流效率也能提高。

因此,阳极板使用材质要根据锌金矿的杂质含量而定。

根据实验表明电解氧在阳极上析出的超电压约为0.5V的存在,在锌电积过程,氧在阳极上析出时超电压的大小与阳极材质、阳极表面状态等因素有关,氧的超电压愈大,则电积时电能消耗愈大,电流密度一定时,阳极电压随电积时间的延长而增大,因此应力求降低氧的超电压。

由于铅银阳极的阳极电位较低,形成的PbO2较细且致密,导电性较好,耐腐蚀性较强,故在锌电积厂普遍采用。

阳极析氧反应的电位(包括氧析出的超电位),阳极电位约占整个槽电压的50%。

阳极上放出的氧,消耗于三个方面:

1)大部分氧在阳极表面形成气泡,并吸附少量的酸和水逸出电解槽形成酸雾,使设备腐蚀,劳动条件恶化;

(2)小部分氧与阳极表面作用,参与形成过氧化铅(PbO2)阳极膜,形成阳极钝化而起不溶性阳极的作用,并保护阳极不受腐蚀。

(3)一部分氧与溶液中二价锰作用形成高锰酸和二氧化锰,其反应为:

2MnSO4+3H2O+5O2=2HMnO4+2H2SO4

该反应生成的MnO4-使无色硫酸锌溶液变成紫红色。

高锰酸继续与硫酸锰作用:

MnSO4+HMnO4+2H2O=5MnO2↓+3H2SO4

在正常条件下,氧的析出约占阳极总电流的98%,Mn2+氧化成MnO2约占1%,并要求电解液含Mn2+3~5克/升。

MnO2在阳极过多地析出,会增加浸出工序的负担,也会引起电积液中Mn2+的贫化而直接影响析出锌质量。

阴极电阻电压降:

在阴极上析出锌之前,电位较正的氢应先析出。

在实际的电积锌过程中,由极化现象而产生电极反应的超电压,氢在锌电极上的超电压为1.105V,锌的超电压为0.05V。

由于氢气超电压的存在,使氢的析出电位比锌负,锌优先于氢析出,从而保证了锌电积的顺利进行。

超电压随电流密度增加而增加,随温度的升高而降低。

氢析出超电压影响因素:

阴极材料、阴极表面状态、电流密度—电流密度的增大、电解液温度—电解液温度的下降、添加剂—骨胶、溶液成份—电解液酸度的提高。

中性盐浓度的增加、溶液中加有铜、锑、铁、钴等大大降低过电压。

5.降低接触点电压降

加强阴阳极导电头以及导电板的冲洗,及时清理氧化铜,合理调整阴阳极极间距,确保阴阳极导电头与导电板接触良好,尽量减少不导电、碰电、短路现象,减少接触点电压降,。

6.降低阳极泥电阻电压降

根据生产实践,缩短阳极刮板周期可有效降低阳极泥的电阻电压降。

根据相关文献,阳极刮板周期对槽电压的影响可用以下公式表示:

U=3.341+0.000592X

式中U——槽电压,V;

X——阳极清扫周期,天。

由上式可知,缩短阳极刮板周期可以有效降低槽电压。

但是,每次阳极清扫后会导致电解液混浊,从而使析出锌含铅率升高,因此,各厂要根据自己的实际情况来合理安排阳极刮板周期。

大面积清理阳极板不会造成电解的槽电压降低,反而会增加电流效率。

三、提高电流效率减少电能消耗的措施

锌电解电流效率是指实际产出析出锌量与理论析出锌量之比的百分数,其公式表示如下:

η=

*100%

式中m——析出锌实际重量,g;

I——电流强度,A;

t——电解时间,h;

q——电化当量,1.2202g/(A·h);

N——电解槽数。

显然电流效率越高,在其他条件不变时,得到的析出锌产量就越高,从上式可以看出,电流效率越高,则直流电耗也就越低。

影响电流效率的因素主要有:

电解液杂质含量、电解液温度、电解液锌酸含量、阴极电流密度、电解周期、阴极表面状态、漏电损失等。

1.严格控制电解液质量,减少有害杂质对电流效率的影响

电解液杂质含量对电流效率有较大影响,因此,保证电解液具有很高的纯度是一个很关键的问题。

由于锌的标准还原电位为-0.763V,较绝大多数杂质金属都要负,当杂质离子的浓度达到一定的程度时,会在阴极放电析出,与阴极锌形成微电池,促使锌返溶,就会降低氢的超电压,影响电效,有时甚至发生严重“烧板”,大大降低电流效率。

电解液的主要有害杂质离子及含量如表1。

表1 电解液主要杂质及含量表

金属

Cu

Ni

Co

As

Sb

Ge

含量(mg·

)

0.1~0.2

0.2~1

0.2~0.7

0.05~0.1

0.1~0.2

0.01~0.04

2.严格控制电解液温度,使电流效率得到保障

电解过程的电解液温度是一个很重要的工艺控制条件。

在一定酸度下,电流效率随温度的升高而下降。

一般锌电解厂的电解温度控制在30~45℃。

提高温度,有利于减小电解液的电阻,可以降低槽电压,但却会降低氢的超电压,从而降低电流效率,甚至使电解出现“返溶”或“烧板”,使能耗急剧上升,这种情况在溶液含杂质偏高的情况下会更加严重。

因此,电解液使用冷却塔进行冷却,槽温过高时,则采取降低电流或在电解槽内加水以避免其进一步升高而发生“烧板”,保证电解过程中对电解液温度的技术要求,从而使电流效率得到保障。

3.控制适宜的酸锌含量,避免电流效率的降低

电解反应方程式为:

ZnSO

+H

O=Zn+H

SO

+

O

从电解反应方程式来看,锌的浓度高,硫酸的浓度低有利于反应向右进行,即电流效率随着硫酸浓度的增加而降低,随着锌离子的浓度升高而升高。

但是,随着溶液含锌的升高、含酸降低,又会增加电解液的电阻,使槽电压上升。

4.控制恰当的阴极电流密度,提高电流效率

随着电流密度的增加,氢的超电压增大,一般来说有利于电流效率的提高和电耗的降低,但是却使得槽电压上升而增加电耗,槽电压随着电流密度的升高而上升,从而又影响了电流效率的提高。

因此,一定要有相应的电解液成分和较低的温度条件相配合才能使电流效率提高。

5.使用合理的电解周期

电流效率随析出周期延长而降低,析出周期依电流密度、极间距离、析出状况、出装槽机械化程度、生产劳动等综合因素而定。

析出周期短则电效高、出装槽频繁、劳动量大、阴极消耗大。

析出周期长会使阴阳极之间接触的机会较多,造成锌返溶严重,杂质危害作用加剧,从而导致电流效率降低。

因此,使用长周期电解,要用低电流密度、大阴极、宽极距、自动剥锌、电解液质量好等条件。

6.阴极表面状态的影响

如果阴极析出锌表面粗糙或呈树枝状就会增大阴极面积,使氢的超电压下降,会降低电流效率。

有时还会出现接触短路现象。

电解过程中使用适量的质量好的添加剂(如骨胶、碳酸锶)有利于改善析出锌表面状况,提高电流效率。

7.减少漏电损失,提高电流效率

漏电使电效降低,锌电积过程由于槽电压高,串联电解槽多,直流电电源总电压很高,易漏电。

主要有4个方面:

电解槽与地面、电解液循环系统、阴阳极接触短路、供电母排对地漏电。

因此,要加强现场操作管理,尽量减少漏电损失。

四、结束语

综上所述,在锌电解过程中进行节能减耗应主要从降低槽电压、提高电流效率这两方面入手,严格控制电解液的质量,稳定电解条件,提高操作技能,加强操作管理,从而达到增产减耗的目的。